- •1.Направляющие, настроечные вспомогательные и базовые элементы (корпусы) приспособлений

- •1.1 Детали приспособлений для направления рабочего инструмента

- •1.2. Вспомогательные элементы и устройства приспособлений

- •2. Оборудование для электроэрозионной обработки

- •4. Проектирование инструментов для электрохимической обработки

- •4.2. Средства технологического оснащения

- •5. Проектирование инструмента и средств то для электроэрозионной обработки

- •394026, Воронеж, Московский просп., 14

2. Оборудование для электроэрозионной обработки

2.1. Компоновка

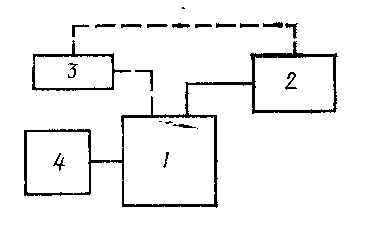

Станки для электроэрозионной обработки в отличие от механо-обрабатывающих имеют генератор импульсов, систему очистки и подачи рабочей среды в зону обработки, средства регулирования и управления процессом. Под регулированием понимают автоматическое поддержание заданного режима обработки; под управлением понимают направленное воздействие на процесс, имеющее целью получение заданных технологических показателей. На рис. 2.1 показана типовая структура электроэрозионного станка. Механическая часть 1 включает рабочий стол для установки и закрепления приспособлений или заготовки, ванну для рабочей жидкости, устройство для закрепления электрода-инструмента, механизмы его перемещения, следящиеэлементы систем регулирования и управления процессом. Генератор импульсов 2 может быть как встроенным, так и выполненным в виде автономного блока. Электрошкаф 3 включает электрические узлы — пускатели, рубильники, предохранители и др.

Рис.2.1

Рабочая жидкость хранится в ванне 4, которая комплектуется насосом и устройством для очистки среды от продуктов обработки. В большинстве электроэрозионных станков ванну помещают внутри механической части, сокращая потребную для размещения станка производственную площадь. Для уменьшения потерь энергии в соединительных проводах необходимо размещать все элементы в непосредственной близости от механической части. Электроэрозионное оборудование выпускается серийно или изготовляется по индивидуальным заказам. Оно может быть универсальным, специализированным и специальным В нем используют унифицированные узлы — генераторы, приводы, регуляторы, — пригодные для комплектования различных видов станков.

2.2 Генераторы импульсов

При расчете и выборе генератора исходят из условия получения формы и мощности импульса, необходимых для обеспечения требуемых технологических показателей процесса. Черновую и чистовую обработку обычно ведут от одного и того же генератора. В настоящее время в электроэрозионных станках используют релаксационные, машинные, магнито-насыщенные, ламповые и полупроводниковые генераторы.

Релаксационным генератором называют тот, у которого параметры импульса определяются состоянием межэлектродного промежутка.

В основу расчета параметров генератора положены требования к качеству поверхности после обработки. Для чистовых операций это шероховатость поверхности, заданная чертежом детали, для черновых—отсутствие микротрещин в поверхностном слое после электроэрозионной обработки. Расчет ведется в такой последовательности:

1) берут значение шероховатости поверхности, которая должна быть получена после обработки. Она должна быть не хуже заданной и экономически обоснованной величины;

2) из формулы находят энергию импульса АИ=(Rz/kH)1/p, где кН- коэф., зависящий от режима обработки, материала электродов, их размеров, вида и состояния рабочей среды; р=0,3...0,4 - коэф. Характеризующий форму лунки;

3) выбирают напряжение генератора UO. Рекомендации по выбору приведены в курсе «Специальные методы, используемые в ОСТМН». Пробивное напряжение Uпр0,7Uo;

рассчитывают емкость конденсатора

![]() (2.1)

(2.1)

5) сила тока короткого замыкания Ik зависит от емкости конденсаторов С. В паспортах станков приводятся графики для выбора силы тока короткого замыкания;

6) находят значение сопротивления токоограничивающего резистора

R=Uo/Ik (2.2)

определяют частоту следования импульсов

![]() (2.3)

(2.3)

В электротехнике и радиотехнике эта формула применяется для оценки частоты разряда конденсатора. Если учесть, что Uпр0,7Uo, то можно приближенно представить в виде

f=0,837/(RC) (2.4)

Значения параметров RС - генераторов ограничиваются энергией импульса, при которой не наблюдается микротрещин в обрабатываемом материале. Граничное значение энергии зависит также от длительности импульса. Обычно черновые режимы ограничивают энергией в несколько джоулей при длительности импульса 200... 600 мкс.

Расчет RLС - схем и других разновидностей релаксационных генераторов несколько отличается, что учитывается с помощью экспериментальных коэффициентов или же использованием соответствующих зависимостей.

В релаксационных генераторах не удается добиться высокой производительности процесса, так как с ростом энергии импульса возрастает время накопления заряда и падает частота импульсов. Большие возможности повышения производительности имеют ламповые и магнитонасыщенные генераторы.

2.3 Регуляторы подачи электрода-инструмента

Регуляторы необходимы для поддержания размера межэлектродного зазора в течение времени обработки. Следует учитывать, что этот размер составляет десятые и сотые доли миллиметра, поэтому от регулятора требуются высокие быстродействие, чувствительность, что обеспечивается высокой стабильностью заданной скорости перемещения, отсутствием люфтов в узлах с подвижными элементами, малой инерционностью.

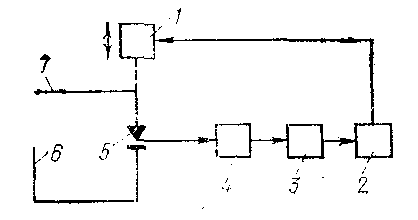

Рис.2.2

В процессе электроэрозионной обработки возникает много случайных возмущений, вызванных наличием в межэлектродном промежутке электропроводных частиц, колебанием напряжения в сети. Регулятор не должен реагировать на такие сигналы, а поддерживать заданный режим подачи электрода-инструмента.

На рис. 2.2 показана схема регулятора, в котором исполнительный механизм 1 перемещает электрод-инструмент к заготовке или от нее в зависимости от сигнала из межэлектродного промежутка 5. Сигнал о положении электрода-инструмента снимают измерительным преобразователем 4 и подают его в блок сравнения 3. В нем заранее устанавливают опорный сигнал, который является базой для сравнения. Если сигнал, поступающий от измерительного преобразователя 4, совпадает с опорным, то на исполнительный механизм 1 не поступает каких-либо команд. Если сигнал с преобразователя 4 отличается от опорного, их разность передается в усилитель 2 и далее, с учетом знака, на исполнительный механизм /, например обмотку управления реверсивного двигателя. Механизм 1 перемещает электрод-инструмент. Размер перемещения зависит от значения поступившего сигнала. Зажимы 6, 7 служат для подключения генератора импульсов.

В описанной схеме опорный сигнал задается жестко и не зависит от изменяющихся условий обработки, такой регулятор не позволяет достичь оптимального режима обработки. Оптимизация режима возможна в так называемых экстремальных схемах регуляторов, подробное описание действия которых рассмотрено в курсе «Управление процессами и объектами в машиностроении».

Очень важным для надежного регулирования размера зазора является правильный выбор параметров регулирования, т. е. того сигнала, который несет информацию о размере зазора и снимается в рабочей цепи генератора импульсов. В качестве параметров регулирования могут использоваться мгновенное значение напряжения на электродах, среднее напряжение на электродах, средняя сила тока в цепи электродов, сопротивление среды, первые и вторые производные указанных параметров, изменение напряжения и силы тока от импульса к импульсу, время запаздывания пробоя и др.

Измерительными преобразователями сигнала, снимаемого с межэлектродного промежутка и подаваемого на регулятор зазора, являются традиционные в электронной технике устройства, например в виде делителя, вход которого подключен к промежутку, а выход на регулятор, или различных RС-цепочек, мостов и т. д. При снятии сигнала по силе рабочего тока используются импульсные трансформаторы тока. Эти трансформаторы используют в качестве параметра регулирования переменные составляющие силы тока. Измерительные преобразователи не должны искажать снимаемый сигнал. Для повышения чувствительности регулятора между датчиком сигнала и блоком сравнения включают предварительный усилитель мощности.

Блок сравнения входного и опорного сигналов имеет источник опорного сигнала и саму схему сравнения. Существует много вариантов схем сравнения, которые можно разделить на 2 группы: резистивные, когда сравнение происходит на резисторе, включенном между входным сигналом и сигналом с эталонного источника, и на стабилитронные, когда в аналогичной резисторной схеме вместо резистора используется стабилитрон. Во втором случае сравнение напряжения происходит на накопительном конденсаторе с заданным напряжением, зафиксированным стабилитроном.

Усилители выполняют двух типов — электрические и гидравлические. Электрические усилители (релейные, магнитные, ламповые, транзисторные) применяют в небольших станках. Безинерционные гидравлические усилители применяют в тяжелых станках с массой электрода-инструмента более 30 кг, а также в многоконтурных станках с несколькими рабочими головками.

Исполнительными элементами в регуляторах зазора являются гидроцилиндр, представляющий собой поршень, перемещаемый в стакане разностью давлений масла в верхней и нижней по отношению к поршню частях стакана, или электромеханический элемент в виде ротора, вращение которого через пару винт — гайка поступательно перемещает электрод-инструмент. При конструировании электромеханических исполнительных элементов должны быть приняты все технические меры по предотвращению люфтов и снижению трения в механических соединениях.

Основными типами регуляторов зазора являются электрогидравлические, электромеханические с усилителем мощности и экстремальные. У электрогидравлического регулятора исполнительным элементом является гидропривод, а управляющим — электронная схема. Главным преимуществом электрогидравлического регулятора перед электромеханическим является жесткая связь штока поршня с электродом-инструментом, что гарантирует отсутствие люфтов, которые имеют место в любой механической передаче. Это повышает быстродействие и устойчивость электрогидравлического регулятора. К недостаткам следует отнести высокую стоимость изготовления и сложности наладки.

2.4 Система очистки и подачи рабочей жидкости

Для повышения производительности, точности обработки и улучшения поверхности деталей целесообразно осуществлять прокачку рабочей жидкости через межэлектродный промежуток. Для этого предназначена гидравлическая система станка, схема которой приведена на рис. 2.3.

Рабочая среда из бака 1 подается насосом 2 через фильтры 4 и устройство 5 регулирования расхода в рабочую зону. При этом возможны два варианта подачи рабочей среды: либо при открытом кране 9 через полый электрод-инструмент 11 в промежуток с заготовкой 12, либо через кран 10 непосредственно в рабочую ванну 13. На рисунке также обозначены: 3 -— манометры для измерения давления рабочей среды; 14—сливное отверстие из рабочей ванны 13 в бак 1;8 — ротаметр.

Рис.2.3

Бак 1 состоит из нескольких секций, в которых происходит отстаивание рабочей среды. Секции разделены перегородками, через которые жидкость попадает методом перелива из одной секции в другую.

Рабочая ванна 13 является частью силовой схемы станка—от ее жесткости зависят точность обработки деталей, время установки заготовки, удобство обслуживания оборудования. В мелких станках ванна неподвижно крепится на столе, а рабочая жидкость периодически сливается в бак. Установка заготовки и снятие детали производятся без жидкости. Это увеличивает вспомогательное время. В крупных станках ванна может подниматься и опускаться. Она всегда заполнена рабочей жидкостью. Это облегчает установку заготовки, так как операцию осуществляют при опущенной ванне, экономится время на заполнение рабочей зоны жидкостью. Имеются ванны, в которых предусмотрены откидывающиеся или съемные передние стенки, облегчающие доступ к заготовке во время ее установки или снятия. Технологична ванна, выполненная по принципу сообщающихся сосудов, с введением дополнительной емкости, которая, например, опускается при опорожнении рабочей ванны.

Насос 2 обычно центробежного типа, как наименее подверженный износу. В связи с тем что при электроэрозионной обработке в большинстве случаев не требуется высоких давлений жидкости в зоне обработки, применяют центробежные помпы общепромышленного назначения с напором 5...10 м и подачей 2...180 л/мин. Если необходимо развить высокое давление (0,5...2,5 МПа), используют шестеренчатые насосы.

Фильтры используют для стабилизации режима обработки и уменьшения простоя станка во время очистки рабочей жидкости. Обычно последовательно ставят фильтры грубой и тонкой очистки. На небольших станках, где съем металла незначителен (до 400... 500 г в смену), применяют фильтры с бумажными элементами. Бумажные фильтроэлементы устанавливаются по несколько штук в пакете в зависимости от напора рабочей среды. Большое распространение получают намывные фильтры, в которых используются вспомогательные фильтрующие вещества. Они состоят из мелкопористых частиц с большой активной поверхностью, на которой происходит осаждение шлама, получающегося при обработке. Используются также магнитные, сетчатые фильтры, центрифуги, сепараторы, гидроциклоны.

Устройства для регулирования расхода 5 рабочей среды позволяют изменять гидравлический режим обработки по командам адаптивного устройства управления. В системе на рис. 2.3 такое устройство выполнено в виде эжектора. При использовании нескольких регуляторов расхода в одной магистрали подачи рабочей среды можно задавать различные комбинации режимов их работы, обеспечивая различные направления потока и расхода рабочей среды. При отведенной заслонке 6 жидкость отсасывается из межэлектродного промежутка, а при закрытой заслонке 6 она прокачивается через межэлектродный зазор. Таким образом, регулируя положение заслонки 6 преобразователем 7, можно изменять расход рабочей среды через межэлектродный промежуток.

В настоящее время промышленностью выпускаются агрегаты снабжения и очистки рабочей среды, скомпонованные в одном корпусе. Они могут работать в автоматическом режиме по заданной программе или от адаптивной системы.

2.5 Адаптивные системы управления

Простейшая «адаптация» состоит в том, что инженер-технолог намечает на чертеже детали точки, в которых следует изменить режим обработки. Для каждого участка выбирается наиболее выгодный режим, определенный расчетным или экспериментальным путем. Длину участков и принятые режимы кодируют и записывают на программоноситель, например перфоленту. При углублении электрода-инструмента в заготовку по командам исполнительного механизма на границах участков происходит переход от одного режима к другому.

Более сложные системы позволяют оптимизировать работу всех систем станка: назначать наиболее выгодную подачу, скорость подвода и торможения электрода-инструмента, параметры импульсов, регулировать вибрацию, расход рабочей среды через промежуток. Такие системы целесообразно создавать на базе малых управляющих ЭВМ. Они позволяют на 20...30% повысить производительность, в два раза увеличить глубину прошивания, на 20% снизить износ электрода-инструмента, улучшить качество обработанной поверхности. Однако адаптивные системы дороги, сложны в изготовлении и настройке. Опыт показывает, что адаптивные системы наиболее применимы в мелкосерийном производстве, где требуется частая перенастройка режимов и невозможна их оптимизация по результатам изготовления партий деталей.

3. ОБОРУДОВАНИЕ ДЛЯ ЭХО

3.1 Структура оборудования

По структуре станки для ЭХО близки к агрегатным. Они включают стандартные узлы: источник питания, насос, ванны для хранения электролита и промывочно-пассивирующих жидкостей, устройство для очистки электролита, элементы управления. Механическая часть станка всегда оригинальна, она содержит элементы для установки и крепления деталей, механизмы подачи электродов-инструментов, системы подвода рабочего напряжения и электролита. Для проектирования любого электрохимического станка необходимо рассчитать параметры источника питания, насоса, ванны для электролита, выбрать средства очистки жидкости от продуктов обработки, разработать элементы механической части станка, выбрать систему регулирования межэлектродного зазора. Стандартные узлы обычно рассчитывают для группы обрабатываемых деталей и выбирают из числа серийно выпускаемых. Нестандартные узлы и детали также рассчитывают, проектируют и изготовляют для конкретного вида обрабатываемых поверхностей и схемы обработки.

Затраты на создание нового типа станков для ЭХО складываются из: а) стоимости проведения поисковых исследований, разработки технического задания и технико-экономического обоснования создания оборудования, проектирования оригинальной механической части и общей компоновки (около 50% всех затрат); б) стоимости комплектующих стандартных узлов: источника питания, насоса, ванн, устройства для очистки электролита, электрооборудования (15%); в) стоимости изготовления механической части, ее сборки и наладки (20%); г) стоимости доводки узлов и технологического процесса ( 15 %).

3.2 Источники питания

Источники питания (ИП) электрохимических станков преобразуют переменное напряжение электрической сети в постоянное или униполярное импульсное. В отдельных случаях для ЭХО используют и переменный ток. Но во всех случаях, кроме обработки струйным методом, выходное напряжение источника питания обычно не превышает 36 В. Сила тока может достигать 30000 А (в зависимости от мощности ИП). Источники могут быть со ступенчатым и плавным регулированием силы тока или напряжения, со стабилизацией выходных параметров. Источники бывают двух видов: электромеханические и статические. Электромеханический ИП представляет собой механически связанные электродвигатель и генератор, вырабатывающий ток требуемого напряжения. При работе генератора возникают шум, вибрации, электромеханические ИП сложны в обслуживании, имеют низкий КПД и в настоящее время используются редко.

Благодаря развитию выпрямительной техники были созданы статические источники питания на селеновых и кремниевых выпрямителях. Наиболее перспективными являются источники с управляемыми выпрямителями, называемыми тиристорными преобразователями, с системами защиты от перегрузок. Некоторые преобразователи позволяют менять полярность напряжения на выходе, их называют реверсивными.

Рис.3.1

На рис. 3.1 показана структурная схема источника питания. Напряжение от сети подается на понижающий трансформатор 1, а затем на выпрямитель 2, который связан с блоками регулирования 3 и стабилизации 5 процесса. Блок регулирования позволяет задать нужную форму изменения напряжения, тока и их полярность. При коротких замыканиях между заготовкой и электродом-инструментом, а также при других перегрузках срабатывает система защиты 4, которая прерывает подачу напряжения на электроды.

В качестве простейшего устройства для защиты от перегрузок можно использовать обычное тепловое реле, которое реагирует на изменение силы тока выше предельной, необходимой для нормального протекания процесса ЭХО. Недостатком таких реле является большое время срабатывания. Для защиты от перегрузок чаще используют быстродействующие электронные схемы на транзисторах. Время срабатывания таких схем составляет 0,008 с, поэтому отключение источника питания происходит до контакта электродов.

Рис.3.2

Блок стабилизации 5 напряжения или силы тока позволяет постоянно поддерживать заданные параметры независимо от условий ЭХО. Источники питания могут иметь на выходе различные внешние вольт-амперные характеристики (рис. 3.2): естественную 2, жесткую 1 и крутопадающую.

Источники с естественной и жесткой характеристикой имеют слабо изменяющееся или постоянное напряжение независимо от силы выходного тока. Это облегчает управление и регулирование процесса ЭХО. Однако при коротких замыканиях в таких источниках резко возрастает ток, что приводит к их выходу из строя. Источники с крутопадающей внешней характеристикой при коротких замыканиях ограничивают возрастание силы тока значением тока короткого замыкания Ik, близким к рабочему Iраб. Простейшими статическими источниками питания являются селеновые неуправляемые выпрямители типа ИПП, состоящие из трансформатора и выпрямителя. Серийно выпускаются тиристорные источники питания типа ВАК (выпрямительный агрегат кремниевый), и ВАКР (реверсивный) с силой выходного тока до 25 000 А. Они имеют устройства для автоматического поддерживания заданной силы тока, напряжения, плотности тока, дают возможность регулировать напряжение от нескольких вольт до 36 или 48 В. Чтобы получить импульсное напряжение, используют специальные источники питания или приставки, подключаемые к источникам питания с постоянным напряжением.

Выбор промышленного источника питания.

Необходимо учитывать потребность в реверсировании, рассчитать максимальную силу выходного тока. При изготовлении деталей из различных сплавов напряжение источника берут по наибольшему граничному значению для всех материалов. При определении силы тока I на выходе источника питания расчет следует выполнять для детали, обработка которой потребует наибольшего тока: I=Iт/з, где Iт —сила тока, необходимая для анодного растворения обрабатываемой поверхности заготовки; з —коэффициент загрузки источника питания при режиме длительной работы (для источников питания типа ИПП з =0,65...0,7; для типа ВАК з = =0,8...0,98).

Расчет силы тока для осуществления процесса ЭХО выполняется по формуле:

![]() (3.1)

(3.1)

где vрасч—расчетная скорость съема металла с заготовки; S—площадь рабочей части электрода-инструмента; - электрохимический эквивалент; - выход по току; - удельная проводимость; - плотность материала. При обработке по схеме с неподвижными электродами требуемая сила тока со временем меняется. Расчет ведут по скорости съема в начальный момент времени, когда межэлектродный зазор равен so:

![]()

Для схем прошивания (с периодическим сближением электродов), точения и протягивания скорость съема находят для минимального зазора smin:

![]()

При схеме шлифования металлическим инструментом силу тока IТ, рассчитывают по формуле

![]()

При расчете площади рабочей части электрода-инструмента следует учесть нерабочие участки (щели, отверстия, площадки, покрытые диэлектриком, и др.):

S = S0 - S1

где S0—общая площадь рабочей части электрода-инструмента; S1—площадь нерабочих участков. Расчет общей площади S0 для схемы разрезания выполняют для момента прохождения инструментом максимального размера поперечного сечения, например диаметра, заготовки. Для шлифования площадь S0 находят в зависимости от диаметра и ширины инструмента и глубины обработки путем графического построения в масштабе 50:1 или 100:1.

По известным напряжению и силе тока источника питания можно найти потребляемую им мощность

![]()

где П—КПД источника питания.

Выбор токоподводов. Ток от источника питания к механической части станка передают по гибким или жестким шинам. При силе тока до 100 А можно использовать отдельные провода большого сечения или их наборы. Если сила тока не превышает 1000...1200 А, то применяют наборы гибких медных оплеток или пакеты медной фольги. При большей силе тока используют шины в виде полос из меди, алюминия или их сплавов. Иногда токоподводы делают охлаждаемыми (воздухом или водой).

Площадь сечения токоподвода SТ находят из условия прохождения по нему тока с предельной плотностью JП:

![]()

Для медных токоподводов без охлаждения JП=1...2 А/мм2, для алюминиевых JП =0,8...1,5 А/мм2. При охлаждении водой JП =3... 6 А/м2 и JП =2...3 А/мм2 соответственно для медных и алюминиевых проводов. Для надежной передачи тока следует правильно выбрать силу прижима и размеры контактных площадок. От этого будут зависеть потери напряжения, которые при нормальных условиях эксплуатации не должны превышать (0,03... 0,05) UL, где U—номинальное напряжение, В; L—длина токоведущих шин, м, и потери мощности, которые составляют (0,1...1)PL, где Р—мощность установки, кВт; L—длина проводов, м. Для снижения потерь напряжения и мощности необходимо обеспечить плотность прижима в контактных соединениях для меди (60...100) 105 Па, для алюминия 250105 Па.

Площади контакта Sк в местах соединений рассчитывают по формуле

![]() (3.2)

(3.2)

где JK — предельная плотность тока через контакт (без охлаждения JK1 А/мм2, с охлаждением JK8 А/мм2). По формуле (2.12) кроме соединений шин рассчитывают условия закрепления деталей в базовых элементах механической части станка. Эффективно использование тонких металлических прокладок в местах токопроводов путем их плотного обжатия обеими поверхностями (заготовки и токопровода).

3.3 Системы подачи электролита

Если процесс ЭХО протекает в течение нескольких секунд, например, при маркировании деталей по схеме с неподвижными электродами, то электролит не успевает загрязниться продуктами обработки. В этих условиях электролит не прокачивают. При времени процесса до 8...10 с для перемещения электролита могут быть использованы ультразвуковые или низкочастотные вибрации электродов или влажные ленты, перемещаемые через межэлектродный зазор. Если обрабатывают детали, предназначенные для перемещения газов или жидкостей (крыльчатки компрессоров, насо-

сов, шнеков и др.), то электролит можно перемещать за счет вращения самой заготовки. Жидкость протекает по зазору между электродами со скоростью, регулируемой частотой вращения заготовки. В остальных случаях используют насосы. При небольших расходах электролита, например для прошивания отверстий малого диаметра, применяют прокачку с помощью пневмонагнетателей (рис. 3.3).

Пневмонагнетатель состоит из двух цилиндров с поршнями, связанными между собой жестким рычагом. На один из поршней давит сжатый воздух и выжимает электролит. В это время в другой цилиндр поступает электролит из ванны. Если давление создается левым по рисунку поршнем, то вентили 1, 4, 5. 8 открыты, а вентили 2, 3, 6, 7 закрыты. После того как весь электролит будет вытеснен из левого цилиндра, вентили переключатся и электролит к станку начнет поступать из другого цилиндра. Когда необходимо создать давление больше, чем в пневмосети, устанавливают дополнительный пневмоусилитель.

Рис. 3.3

Пневмонагнетатели позволяют получить высокое давление электролита без использования электропривода. Однако они обладают малой производительностью, а также низкой надежностью при плохой очистке электролита.

Наиболее широко применяются центробежные насосы, выполняемые из нержавеющей стали. Они не боятся загрязнения перекачиваемой жидкости и надежны в работе. Для подбора промышленного насоса необходимо рассчитать его напор и подачу.

Расчет характеристик насоса. Подачу насоса QН находят через среднюю скорость vЭ и площадь поперечного сечения межэлектродного промежутка SП:

![]() (3.3)

(3.3)

где kН—коэффициент, учитывающий степень износа насоса (новый, бывший в употреблении). Обычно kН = 1,5 ...2,0. Площадь SП = bsmax, где b—ширина промежутка; smax—наибольший межэлектродный зазор. Для схемы с неподвижными электродами, кроме того, учитывают припуск на обработку: SП = (b(s+z), где s—начальный зазор; z— припуск.

Для нахождения напора насоса Н необходимо знать перепад давлений р+рг на входе в межэлектродный промежуток и на выходе из него, необходимый для перемещения электролита и выноса газообразных продуктов обработки. Кроме того, следует учесть местные НМЕСТ, путевые НПУТ потери напора, противодавление на выходе рВЫХ, дополнительный напор Н для перемещения электролита от насоса к заготовке и вдоль нее (если заготовка установлена не горизонтально):

![]() (3.4)

(3.4)

где —плотность жидкости; g—ускорение свободного падения.

Перепад давления р находят через среднюю скорость электролита vЭ, если:

1) обрабатываемый участок вдоль направления течения электролита имеет небольшую длину (lP300s, где s — размер зазора) и плоскую форму (или расположен горизонтально), то

![]() (3.5а)

(3.5а)

где —динамическая вязкость;

2) обрабатывают круглые отверстия радиусом R электродом-инструментом, расположенным концентрично заготовке, то

![]() (3.5б)

(3.5б)

Если сечения имеют форму овала, эллипса, многогранника, то расчет для них средней скорости течения электролита значительно усложняется и его выполняют с использованием средств вычислительной техники.

В зависимости (3.4) перепад давления рГ, необходимый для выноса газообразных продуктов обработки (главным образом водорода), находят по формуле

![]() (3.6)

(3.6)

где k = 0,11...0,12 - коэффициент, учитывающий соотношение между объемом твердых и газообразных продуктов обработки; J - плотность тока на аноде; S - площадь обрабатываемой поверхности.

Противодавление на выходе электролита из зазора рВЫХ создают для устранения разрыва струи. Для схемы прошивания и протягивания рВЫХ150 кПа; при точении и при обработке неподвижными электродами рВЫХ50 кПа.

Путевые потери Нпут, зависящие от конструкции трубопроводов, их длины, скорости и вязкости электролита, рассчитывают для конкретных установок по уравнениям гидродинамики.

Местные потери напора рассчитывают по значениям коэффициентов местных сопротивлений трубопровода и скорости жидкости:

![]() (3.7)

(3.7)

где g —ускорение свободного падения. Дополнительный напор H зависит от высоты H1 расположения насоса относительно обрабатываемой заготовки и положения заготовки при обработке H2:

![]()

Знак «+» употребляют, если заготовка расположена выше насоса и если подвод электролита осуществляют через нижний конец заготовки. Если заготовка длиной L3 установлена под углом к горизонтали, то

![]() (3.8)

(3.8)

3.4 Ванны

Ванны служат для хранения и приготовления электролита, промывки, консервации и пассивации деталей. Форма и размеры ванн для хранения электролита обусловлены необходимостью отстоя продуктов обработки, периодического их удаления, стабилизации температуры жидкости. В ваннах устанавливают теплообменники для подогрева и охлаждения электролита. Регулирование температуры и состава жидкости осуществляют автоматическими системами.

Ванны обычно изготовляют из нержавеющей стали или химически стойких диэлектриков. Они могут иметь одну или несколько секций. Для удобства транспортировки и монтажа ванны вместимостью до 1,5 м3 обычно делают односекционными, более вместительные—двухсекционными. При большом числе станков электролит хранят в бетонных емкостях или в бассейнах. Бассейны удобны тем, что в них электролит методом отстаивания очищается от продуктов обработки, имеет стабильный состав, температуру. Бассейны чистят не чаще одного раза в год.

Открытые бассейны занимают большую площадь, велика длина трубопроводов, трудно регулировать состав и температуру жидкости. Поэтому для хранения больших масс электролита чаще используют бетонные емкости, расположенные в закрытых помещениях. Если число станков не превышает 10...12 шт., то используют индивидуальные ванны.

Максимальная сила тока, необходимая для обработки деталей и рассчитываемая по формуле (3.1), связана с объемом ванны V соотношением

IТ = V/v

где v—удельный объем ванны. Удельный объем ванны - минимальный объем, необходимый для обработки одной детали.

3.5 Устройства для очистки электролита

При ЭХО в электролите происходит накопление продуктов обработки. При малых межэлектродных зазорах в загрязненном электролите между электродом-инструментом и деталью происходят пробой промежутка и короткое замыкание. При нормальном протекании процесса ЭХО допустимая массовая концентрация твердых продуктов обработки в электролите зависит от размера зазора ( при увеличении зазора допустимая массовая концентрация твердых продуктов обработки в электролите увеличивается).

Очистка электролита может выполняться несколькими способами. Наиболее часто применяют отстой. Однако для ванн объемом V>0,4...0,5 м3 отстой занимает слишком много времени и его используют в комбинации с другими способами: центрифугированием, очисткой пресс-фильтрами и вакуумными фильтрами, электрофлотацией или осаждением продуктов обработки с помощью коагуляторов.

Для отдельных станков и небольших участков (до 3... 4 станков) используют центрифугирование. Центрифуги должны быть оснащены устройством для автоматической выгрузки отходов. Они обеспечивают очистку электролита с концентрацией продуктов обработки до 3 кг/м3. Если на участке работает более пяти станков, то целесообразно применять вакуумный фильтр, схема которого показана на рис. 3.4.

Рис.3.4

Электролит поступает во вспомогательную ванну 1. В эту же ванну частично погружен вращающийся барабан 2, наружная поверхность которого покрыта мелкой сеткой. Воздух из внутренней полости барабана 2 откачивают вакуумным насосом через центральное отверстие 3. Жидкость через ячейки попадает в барабан, а продукты обработки, оседая на наружной поверхности барабана, закрывают ячейки сетки и, когда участок барабана выходит из жидкости, за счет разности давлений снаружи и внутри барабана как бы прилипают к сетке. В процессе вращения ротора скребок 4 очищает барабан и сбрасывает загрязнения в приемный лоток 5. Вакуумные фильтры надежны в работе, позволяют получить отходы, пригодные для дальнейшей переработки: гидроксиды металлов, содержащиеся в продуктах обработки, успешно используются в качестве сырья для порошковой металлургии. Применение вакуумных фильтров позволяет создавать автоматические системы очистки электролита. Загрязненность электролита после очистки в таких устройствах не превышает 0,5 кг твердого вещества в 1 м3 жидкости.

Пресс-фильтры представляют собой систему уловителей (фильтровальной ткани, бумаги), через которую под давлением прокачивают электролит. Такие агрегаты имеют высокую производительность, полностью механизированы, позволяют получить высокую чистоту электролита (содержание примесей 0,05...5 кг/м3). К их недостаткам следует отнести большие габариты, необходимость замены фильтрующих элементов после их загрязнения.

Очистка электрофлотацией заключается в отделении продуктов обработки с помощью электрического поля, создаваемого в ванне, после чего продукты обработки вместе с частью электролита сливают в отстойник или центрифугируют. Процесс длится несколько десятков секунд. Способ позволяет получить электролит с загрязненностью в пределах 0,05 ...0,2 кг/м3. К сожалению, этот способ недостаточно надежен. Для удаления продуктов обработки используются химические вещества — коагуляторы, способствующие их переходу в нерастворимое состояние и выпадению в осадок. Коагуляторы вызывают образование пены, которая может нарушать стабильность процесса анодного растворения, поэтому для больших ванн (объемом более 1 м3) их не используют. Электрохимические станки могут комплектоваться также тарельчатыми сепараторами, пластинчатыми отстойниками и другими устройствами, для очистки электролитов.

3.6 Системы и схемы регулирования режима ЭХО

В качестве основного параметра режима в зависимости от схемы обработки используют:

при неподвижных электродах — постоянную плотность тока;

при ЭХО заготовок с постоянной площадью обрабатываемой поверхности — постоянную силу тока;

при необходимости удалить определенный объем металла—количество электричества;

в случае обработки заготовок с переменной площадью—минимальный межэлектродный зазор.

Постоянство плотности тока осуществляют пропорциональным увеличением напряжения по мере анодного растворения металла заготовки, т. е. с ростом межэлектродного зазора.

Постоянство силы тока поддерживают изменением скорости подачи электрода-инструмента к заготовке. Если ток увеличивается, то скорость подачи снижают, пока сила тока не достигнет установленного значения. Скорость подачи регулируют вручную или с помощью автоматических систем, которые находят применение при прошивании отверстий, протягивании, шлифовании, точении, разрезании.

Дозирование количества электричества осуществляют с помощью прибора типа ваттметров с выключателями. После прохождения заданного количества электричества ток автоматически выключается. Эта система используется для чистовой, обработки каналов, полостей и других деталей.

Труднее всего регулировать режим ЭХО при обработке углублений с переменной площадью. Здесь ни одна из рассмотренных систем не дает возможности поддерживать заданный режим. При обработке таких заготовок поддерживают размер торцового межэлектродного зазора, периодически сближая электроды при выключенном напряжении. Чем чаще происходит регулирование зазора, тем выше точность формообразования детали, но при этом снижается производительность процесса, так как растворение металла происходит только при протекании рабочего тока. На практике зазор регулируют через 3... 5 с. Такие системы применяют при обработке по схеме прошивания лопаток энергетических машин, ковочных штампов и других деталей.

Широкое распространение находит импульсно-циклическая схема регулирования, при которой после касания при отводе электрода-инструмента включается рабочий ток, а отвод продолжается до заданного зазора. Такая схема позволяет добиться высокой точности копирования электрода-инструмента на детали. Вместе с тем такая система конструктивно сложна.

Известны системы поддержания зазоров с помощью алмазной иглы-зонда. Размер зонда выбирают равным заданному зазору. Эта система не находит широкого применения, так как не обеспечивает поддержания зазора по всей поверхности обработки.

Для регулирования зазора без выключения тока электроды сближают на расстояние, при котором еще не происходит короткое замыкание, а истинный зазор находят по соотношению сил тока перед сближением и в его конце.

3.7 Виды и компоновка станков

Механическая часть станка и его общая компоновка зависят от схемы обработки, габаритов деталей, технологических требований к обрабатываемой поверхности. Наиболее простую конструкцию имеют станки, работающие по схеме с неподвижными электродами. Обычно они предназначаются для обработки деталей небольших габаритов, поэтому оснащены маломощными источниками питания. Все узлы таких станков могут быть размещены в общем корпусе.

Имеются также конструкции, содержащие две стойки, в одной из которых размещен источник питания и блоки управления режимом (система адаптивного управления), в другой—устройства для хранения, очистки и прокачки электролита. Адаптивное управление позволяет изменять режимы обработки в зависимости от состояния электрических и гидравлических показателей межэлектродного промежутка. Станок непрерывно работает в режиме, позволяющем получить заданные технологические показатели. Для этого его комплектуют специализированной электронно-вычислительной машиной, которая выполняет расчеты режима для каждого момента обработки заготовки и дает команды исполнительным элементам станка.

В станках с неподвижными электродами заготовки обрабатывают по так называемой открытой схеме без использования герметичного контейнера, который дает возможность регулировать противодавление на выходе электролита из зоны обработки.

Прошивочные станки можно разделить на три группы.

1. Станки для прошивания отверстий, которые обычно обладают небольшой мощностью и все их узлы размещают в одном корпусе. Электрод-инструмент подают с постоянной скоростью. К особенностям таких станков относятся необходимость высокой степени очистки электролита и большой напор насоса.

2. Для обработки профиля пера лопаток применяют станки с горизонтальным или вертикальным направлением подачи электродов-инструментов. На таких станках одновременно обрабатываются двумя электродами спинка и корыто пера лопатки.

3. Для получения полостей и «колодцев» используют копировально - прошивочные станки. Они имеют систему блокировок, не позволяющую произвольно включать отдельные агрегаты. Электрод-инструмент перемещается в широком диапазоне скоростей подач (1...100мкм/с). Имеются станки, оснащенные устройствами для перемещения электродов-инструментов в горизонтальном и вертикальном направлениях. Движения подачи электродов-инструментов осуществляют гидроцилиндрами или шаговыми двигателями. Для регулирования зазоров чаще применяют периодическое сближение электродов и отвод их на расчетный зазор. Имеются станки с адаптивным управлением систем поддержания заданного режима обработки. Копировально-прошивочные станки, как правило, имеют большие габариты (площади, занимаемые станком, могут достигать 40 ...50 м2) и значительную мощность (до 300 ...350 кВт), требуют наличия пневматической сети, водопровода и других коммуникаций.

Станки для ЭХО по схеме точения создают на базе токарных станков с учетом специфических условий электрохимической обработки. Детали, имеющие контакт с электролитом, должны быть выполнены из нержавеющих материалов, подвижные части герметизированы с помощью манжет и уплотнений. Шпиндель станка и электрод-инструмент должны быть надежно изолированы. Зону обработки заготовки необходимо закрыть щитками с окнами для наблюдения за процессом. Используют станки с горизонтальным и вертикальным расположением шпинделя. Источники питания таких станков обычно имеют предельную силу тока до 1000 А и могут быть установлены в корпусе механической части.

Электрохимические протяжные станки по конструкции близки к токарным станкам, поскольку поступательное перемещение инструмента может сопровождаться вращением круглой заготовки. Скорость продольной подачи электрода-инструмента в таких станках должна плавно регулироваться в пределах 0,2...8 мм/с, а окружная скорость заготовки—50...150 мм/с.

Станки, работающие по схеме протягивания, занимают значительные площади, так как штанга выходит за пределы детали не менее чем на ее длину. Кроме того, для них требуются достаточно мощные источники питания и насосы повышенного напора. Если размеры станка превышают 3 м, то его оснащают переносным пультом управления с гибким кабелем.

К особенностям станков для протягивания отверстий следует отнести возможность применения в качестве части гидравлического тракта самой заготовки. Это позволяет полностью удалить электролит из магистралей в конце обработки продувкой сжатым воздухом.

Станки для разрезания заготовок могут иметь электрод-инструмент в форме диска, ленты или проволоки. Диск толщиной 0,6...1,5 мм вращается со скоростью 25...35 м/с, инструмент перемещается к заготовке с помощью следящей системы, поддерживающей постоянный зазор. Обработка происходит обычно в открытой ванне с подачей электролита поливом в зону реза.

Аналогично работают ленточные станки, но здесь используют поступательное перемещение ленты. Более широкими технологическими возможностями обладают станки с непрофилированным электродом-инструментом в виде проволоки диаметром 0,3...2 мм. Станки такого типа оснащены следящими устройствами для перемещения заготовки в плоскости или в пространстве, что позволяет получить любой контур реза. В станках должны стоять насосы высокого давления (1,5...2 МПа), чтобы на срезе сопла скорость электролита достигала 60...80 м/с.