- •Методические указания

- •Часть 1

- •Задание

- •Элементы литейной формы

- •Изготовление литейных форм

- •Изготовление отливок в металлической форме (кокиле)

- •Задание

- •Изучение процесса продольной прокатки

- •Задание

- •Лабораторная работа № 4 устройство кривошипного пресса. Операции листовой штамповки

- •Изучение деформации металла при осадке под плоскими плитами

- •Лабораторная работа № 6 ручная электродуговая сварка

- •Контрольные вопросы

- •Автоматическая электродуговая сварка под слоем флюса

- •Библиографический список

- •Часть 1

- •394026 Воронеж, Московский просп., 14

Контрольные вопросы

1. Дайте определение процесса сварки.

2. Что представляет собой электрическая сварочная дуга?

3. Какие источники питания используется при сварке?

4. Какие электроды, их строение, составы покрытия используются при ручной дуговой сварке?

5. Что представляет собой внешняя вольт-амперная характеристика источника питания?

6. Какими параметрами характеризуется режим ручной дуговой сварки?

7. Чем определяется производительность электродуговой сварки?

Лабораторная работа № 7

Автоматическая электродуговая сварка под слоем флюса

Цель работы: Ознакомиться с сущностью и процессом электродуговой сварки под слоем флюса, электрической схемой и конструкцией автомата АДС-1000-4, преимуществами и недостатками данного вида сварки.

Ознакомиться с методикой определения технико-экономических показателей автоматической сварки под слоем флюса при сварке сварочным током различной силы и сопоставления их с ручной дуговой сваркой.

Оборудование и материалы. Сварочный автомат АДС-1000-4, пластины из углеродистой стали, электродная проволока 300…500 мм, секундомер, весы.

Задание

1. Ознакомьтесь с теоретической частью работы.

2. Изучите конструкцию и принцип действия автомата АДС-1000-4, правила его эксплуатации и технику безопасности при работе на нем.

3. Подготовьте оборудование к работе.

4. Определите величину сварочного тока и напряжения в процессе сварки.

5. Определите скорость подачи электродной проволоки в зависимости от положения регулятора напряжения РНД.

6. Определите скорость перемещения трактора в процессе сварки.

7. Определите коэффициент наплавки при различных режимах сварки.

8. Составьте отчет.

Общие сведения.

В настоящее время широкое применение в котлостроении, вагоностроении, судостроении и других областях машиностроения и строительства находит автоматическая сварка под слоем флюса.

Флюс представляет собой зернистое вещество, которое при расплавлении образует шлак, покрывающий металл сварочной ванны. Флюс имеет следующее назначение:

1) защищать расплавленный металл от влияния кислорода и азота воздуха и обеспечивать высокие механические свойства металла;

2) легировать наплавленный металл;

3) обеспечивать устойчивое горение дуги;

4) замедлять процесс затвердевания жидкого металла и тем самым создавать благоприятные условия для выделения газов из металла шва;

5) способствовать лучшему формированию шва;

6) уменьшать потери тепла сварочной ванны в окружающую среду;

7) уменьшать потери электродного металла на угар и разбрызгивание;

8) образовывать шлаки, легко отделяемые от поверхности.

Применяют флюсы различных марок в зависимости от назначения, химического состава и способа изготовления.

По назначению флюсы делятся на три группы: для сварки углеродистых и легированных сталей; для сварки высоколегированных сталей; для сварки цветных металлов и сплавов.

По химическому составу в зависимости от входящих в них компонентов различают флюсы оксидные, солевые и солеоксидные. Оксидные флюсы состоят из оксидов кремния, марганца и могут содержать до 10% фтористых соединений. Их применяют для сварки углеродистых и низколегированных сталей. Солевые флюсы содержат фтористые и хлористые соединения кальция, натрия, бария и применяются для сварки высоколегированных и среднелегированных сталей.

По способу изготовления флюсы делятся на плавленые и неплавленые. Плавленые флюсы изготовляются сплавлением компонентов шихты (кварцевого песка, марганцевой руды, плавикового шпата и других). Сплавленная масса подвергается дроблению на зерна требуемого размера.

Неплавленые (керамические) флюсы представляют собой механическую смесь порошкообразных и зернистых материалов, связанных жидким стеклом. Важным преимуществом неплавленных флюсов является их относительно малая чувствительность к ржавчине, окалине и влаге на поверхности свариваемых кромок деталей по сравнению с плавлеными флюсами. Однако высокие технологические свойства плавленых флюсов (хорошая защита зоны сварки, хорошее формирование валиков, отделимость шлака и др.) и меньшая стоимость обеспечивают более широкое их применение.

Электродная проволока. Для дуговой сварки под флюсом марка электродной проволоки выбирается в зависимости от химического состава свариваемой стали. По химическому составу электродная проволока делится на три группы:

1) углеродистая с содержанием углерода не более 0,12 %, предназначенная для сварки низкоуглеродистых, среднеуглеродистых и низколегированных сталей;

2) легированная для сварки низколегированных конструкционных, теплостойких сталей;

3) высоколегированная для сварки хромистых, хромоникелевых, нержавеющих и других специальных легированных сталей.

Составы некоторых марок проволоки приведены в таблице 7.1

Таблица 7.1

Состав некоторых марок электродной проволоки

Марка проволоки |

Химический состав, % |

||||||

C |

Si |

Mn |

Cr |

Ni |

S |

P |

|

Св-08 |

0,1 |

0,03 |

0,35…0,6 |

0,15 |

0,3 |

0,04 |

0,04 |

Св-08ГА |

0,1 |

0,03 |

0,8…1,1 |

0,1 |

0,25 |

0,025 |

0,03 |

Св-12ГС |

0,14 |

0,6…0,9 |

0,8…1,1 |

0,2 |

0,3 |

0,025 |

0,03 |

Св-08Г2С |

0,05…1,1 |

0,7…0,95 |

1,8…2,1 |

0,2 |

0,25 |

0,025 |

0,03 |

Св-04Х19Н9 |

0,06 |

0,5…1,0 |

1,0…2,0 |

18…20 |

8…10 |

0,018 |

0,025 |

Проволока маркируется индексом Св (сварочная), буквами и цифрами. Цифры, следующие за индексом Св, указывают среднее содержание углерода в сотых долях процента. Марганец и кремний, содержащиеся в проволоке, обозначены буквами: Г – марганец, С – кремний. Буква А в конце маркировки указывает на повышенную чистоту металла проволоки по содержанию серы и фосфора.

Наиболее широко для сварки под флюсом применяется проволока диаметром 2…6 мм, поставляемая в мотках (бухтах).

При этом способе сварки голая электродная проволока подается к изделию автоматической головкой. Одновременно головка перемещается по направлению сварки. Во время работы дуга горит под слоем флюса (рис. 7.1). Достигается это тем, что одновременно с электродной проволокой в зону горения дуги подается флюс из специального бункера.

Рис. 7.1. Схема процесса автоматической дуговой

сварки под флюсом:

1 - основной металл, 2 - сварной шов, 3 - шлаковая корка, 4 - слой флюса, 5 - сварочная ванна, 6 - электрическая

дуга, 7 – токопровод, 8 - жидкий шлак, 9 - электродная проволока, 10 - механизм подачи проволоки

В процессе сварки тепло дуги расплавляет электродную проволоку, а также основной металл и часть флюса, который образует жидкую оболочку. Дуга горит под этой оболочкой, закрытой сверху слоем нерасплавленного флюса. Расплавленный электродный металл в виде капель переносится в расплавленную ванну изделия. Сварочная ванна надежно изолирована жидким шлаком от соприкосновения с кислородом и азотом воздуха. При сварке под флюсом сварочная ванна находится в жидком состоянии более длительное время, чем при ручной сварке. Поэтому раскисление металла будет более полным, а металл шва более чистым и плотным. Кроме того, наличие флюса приводит к резкому снижению потерь жидкого металла на разбрызгивание и угар, а также обеспечивает значительную концентрацию тепла. В результате становится возможным применение сварочного тока большой плотности и обеспечивается глубокое проплавление основного металла, благодаря чему можно производить сварку металла большой толщины за один проход без разделки кромок.

Таким образом, по сравнению с ручной сваркой, достигаются следующие основные преимущества:

а) более высокая производительность (в 5…20 раз) за счет применения больших плотностей тока и глубокого проплавления основного металла;

б) лучшее качество сварки в результате хорошей защиты расплавленного металла от окисления и азотирования, отсутствия выгорания легирующих элементов, хорошего раскисления и более медленного остывания шва;

в) экономия электродной проволоки за счет отсутствия огарков, потерь на угар и разбрызгивание и уменьшения утла скоса кромок.

Для автоматической сварки применяются специальные установки.

Каждая установка состоит из автоматической головки, которая служит для зажигания и поддержания устойчивого горения дуги; станка, служащего для закрепления изделия и перемещения его относительно сварочной головки или перемещения сварочной головки относительно изделия; источника электрического тока для питания дуги,

Сварочные головки делятся на две группы: головки с регулируемой скоростью подачи электродной проволоки и головки с постоянной скоростью подачи электродной проволоки.

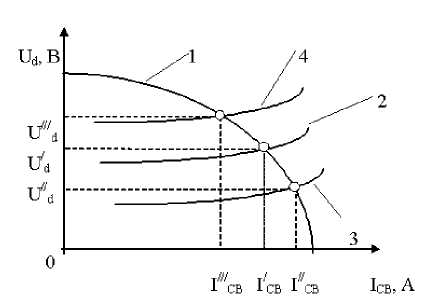

Автоматы с постоянной скоростью подачи электродной проволоки отличаются простотой схемы и надежностью в работе. Устойчивое горение дуги здесь возможно при равенстве скоростей подачи и плавления проволоки, при установленной длине дуги. Если длина дуги увеличивается, то вследствие уменьшения сварочного тока скорость плавления электродной проволоки и длина дуги уменьшаются до первоначального размера. Наоборот, при укорочении дуги скорость плавления электродной проволоки увеличивается, что при постоянной скорости подачи приведет к увеличению длины дуги (рис. 7.2).

Рис. 7.2. Изменение параметров режима сварки

при изменении длины дуги:

1 - внешняя характеристика источника питания;

2 - статическая характеристика дуги при нормальном процессе горения дуги; 3 - статическая характеристика

дуги при уменьшении ее длины; 4 - статическая

характеристика дуги при увеличении ее длины.

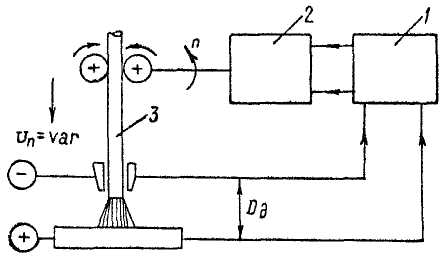

Широкое распространение получили также автоматы с регулируемой скоростью подачи проволоки (рис. 7.3). Регулируемой величиной является напряжение дуги Uд. При изменении длины дуги соответствующее изменение напряжения дуги в виде сигнала подается на обмотку возбуждения генератора постоянного тока 1.

При увеличении длины дуги напряжение тока, вырабатываемого генератором, возрастает, что приводит к повышению скорости вращения двигателя постоянного тока 2 и увеличению скорости подачи проволоки 3. В результате длина дуги и режим сварки принимают первоначальные значения. Укорочение дуги приводит к уменьшению скорости подачи проволоки, что также обеспечивает восстановление первоначального режима сварки.

Рис. 7.3. Упрощенная схема автомата с регулируемой скоростью подачи проволоки:

1 - генератор постоянного тока, 2 - двигатель

постоянного тока, 3 - электродная проволока

Порядок выполнения работы

1. Подготовьте оборудование к работе.

2. Взвесьте пластины из углеродистой стали.

3. Определите вес электродной проволоки длиной 300 мм, а затем нанесите меловую метку на мотке проволоки так, чтобы при сварке пластин было израсходовано 300 мм длины электродной проволоки.

4. Установите по заданию преподавателя режимы сварки.

5. Произведите сварку пластин, одновременно машинное время сварки.

6. Взвесьте сваренные пластины и определите коэффициент наплавки Кн г/А∙ч

![]() г/А∙ч,

г/А∙ч,

где

![]() - вес сваренных пластин, г;

- вес сваренных пластин, г;

![]() - вес пластин до сварки, г; I

– сила тока, А; t

– машинное время сварки, с.

- вес пластин до сварки, г; I

– сила тока, А; t

– машинное время сварки, с.

Содержание отчета

1. Основные теоретические сведения об электродуговой сварке под слоем флюса.

2. Схема процесса автоматической дуговой сварки под флюсом.

3. Схема сварочного автомата с регулируемой скоростью подачи проволоки.

4. Результаты эксперимента.

Контрольные вопросы

1. С какой целью применяется флюс при сварке?

3. Расскажите о преимуществах автоматической сварки под слоем флюса по сравнению с ручной.

3. Каков принцип работы автоматов с постоянной скоростью подачи электродной проволоки?

4. Как устроен и работает автомат с регулируемой скоростью подачи проволоки?

5. Как влияют различные режимы сварки на образование сварочного шва?

6. Назовите области применения электродуговой автоматической сварки под слоем флюса.