- •Лекция № 2 по дисциплине «Эксплуатация электрооборудования»

- •Тема № 2. Организация и построение систем технического обслуживания и ремонта электрооборудования

- •Основная часть

- •Вопрос 1 Принципы и методы организации и построения систем технического обслуживания и ремонта электрооборудования.

- •1.1 Принципы и методы организации технического обслуживания и ремонта электрооборудования

- •1.2 Математические модели технического обслуживания и ремонта электрооборудования

- •1.3 Принципы построения систем технического обслуживания и ремонта

- •1.4. Цели технического обслуживания и ремонта

- •1.5 Задачи технического обслуживания и ремонта

- •1.6 Классификация Систем технического обслуживания и ремонта

- •Вопрос 2 . Оценка качества технического обслуживания и ремонта электрооборудования

- •Вопрос 3. Организация контроля качества то и р электрооборудования

1.2 Математические модели технического обслуживания и ремонта электрооборудования

Описание процесса с помощью какого-либо формального языка, позволяющего делать суждения о характере и свойствах процесса, называют его математической моделью.

Математические модели ТО и Р могут представлять собой характеристики процессов, заданных графиками, таблицами, матрицами или аналитическими зависимостями. Графические модели могут быть реализованы в виде линейных или сетевых графиков [3,5].

Линейные графики представляют собой простейшие графические модели ТО и Р. Свое название «линейные» эти графики получили потому, что у них имеется только одна переменная величина, как правило – время, единица измерения которого откладываются вдоль одной линии. Иногда такие графики сопровождаются графиками занятости персонала.

С помощью линейных графиков учитывают распределение работ по видам и наименованиям между исполнителями.

Линейные графики являются удобной графической моделью в случае планирования небольшого количества операций.

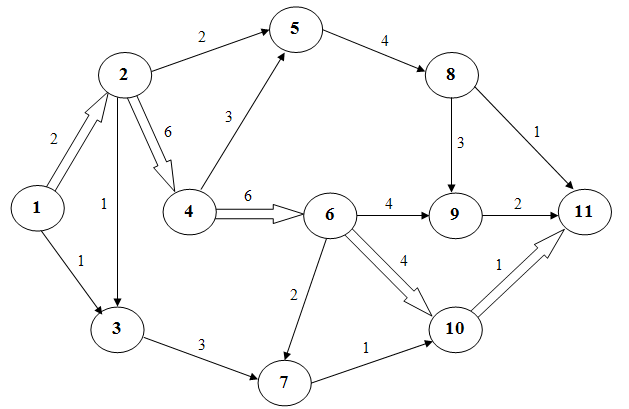

Сущность сетевого планирования (СПУ) заключается в разработке и использовании сетевых графиков (рис. 2.1).

Рисунок 2.1 – Пример построения сетевого графика

Сетевой график представляет собой графическое изображение последовательности выполнения сложного комплекса взаимосвязанных работ, выполнение которых обеспечивает достижение конечной цели.

Методологическую основу СПУ составляют методы исследования операций и теория ориентированных графов, в соответствии с которыми сетевой график – это изображение совокупности событий и работ в виде ориентированного графа.

Сетевые графики позволяют при планировании эксплуатационных процессов, определить размеры резервов времени, вероятности наступления важнейших событий в заданные сроки, самые ранние и самые поздние сроки свершения отдельных событий и др.

Матричные модели позволяют в компактной форме отразить структуру (взаимосвязь между отдельными событиями и работами) и временные параметры моделируемого процесса ТО и Р. Однако в данном случае теряется наглядность интерпретируемого эксплуатационного процесса.

Матричные модели широко применяются при исследовании процессов ТО и Р оборудования с применением электронной техники.

Аналитические модели относятся к числу наиболее общих моделей, отражающих свойства, присущие целому классу эксплуатационных процессов.

Примером простейшей аналитической модели процесса подготовки оборудования к применению является алгебраическая зависимость (2.6), отражающая связь между временем подготовки объектов, их количеством и продолжительностью выполнения отдельных операций.

Из всех рассмотренных видов моделей наиболее предпочтительной являются графическая модель в виде сетевых графиков [3,5].

1.3 Принципы построения систем технического обслуживания и ремонта

Система технического обслуживания и ремонта (СТО и Р) - это совокупность взаимосвязанных средств, документации технического обслуживания и ремонта и исполнителей, необходимых для поддержания и восстановления качества изделий, входящих в эту систему [2,3,4]. Система технического обслуживания и ремонта входит как составная часть в Систему эксплуатации электрооборудования электрохозяйства, т.е. является ее подсистемой.

Система технического обслуживания и ремонта электрооборудования, зданий и сооружений электрохозяйства компании, предприятия и т.п. должна включать в себя:

планирование и проведение всех видов ремонта, технического обслуживания и технического диагностирования;

обеспечение ЗИП, комплектующими, расходными материалами, средствами малой механизации, приборами и инструментом;

обеспечение эксплуатационной, ремонтной, конструкторской и нормативно-технической документацией;

повторное использование демонтированного оборудования после восстановительного ремонта;

контроль качества выполненных работ;

доработки, модернизация и реконструкция оборудования и сооружений;

учет и отчетность;

обучение и повышение квалификации персонала;

развитие ремонтных производств;

единое для всего электрохозяйства методическое и информационное обеспечение на основе электронной базы данных оборудования, необходимого для определения технического состояния парка оборудования и проведения его технического обслуживания и ремонта;

анализ экономической эффективности системы ТО и Р.

Техническое обслуживание – комплекс операций или операция по поддержанию работоспособности или исправности изделия при использовании по назначению, ожидании, хранении и транспортировании [3,4].

Ремонт – комплекс операций по восстановлению исправности или работоспособности оборудования или энергетических сооружений на объектах электрохозяйства [3,4].

Следовательно, техническое обслуживание и ремонт оборудования это комплекс операций по техническому обслуживанию и ремонту оборудования и должно включать в общем случае следующие мероприятия:

Контроль технического состояния оборудования: проверку работоспособности, проверку осмотром внешних признаков повреждений элементов электроустановок (токоведущих частей, изоляционных конструкций, контактных систем и др.), проверку сроков очередных технических освидетельствований элементов оборудования.

Устранение выявленных неисправностей и отказов посредством замены или ремонта неисправных элементов, узлов, блоков и др.

Контрольно-регулировочные работы: определение численных значений параметров или их отклонений относительно установленных допусков, регулировку параметров оборудования (зазоров, натягов, удельного давления в контактах и др.), замену частично изношенных элементов (пружин, прокладок, коллекторных пластин, щеток, штепсельных разъемов и т.д.).

Прогнозирование отказов путем получения информации о техническом состоянии оборудования или его элементов методами технической диагностики и определения времени перехода оборудования в неисправное или неработоспособное состояние.

Контроль состояния и укомплектованности ЗИП.

Оформление эксплуатационно-технической документации.

Техническое обслуживание и ремонт должны носить профилактический, предупредительный и восстановительный характер.

Качество технического обслуживания и ремонта должно достигаться:

четкой организацией, планированием и своевременным технически грамотным выполнением всех видов работ по ТО и Р в установленном объеме;

твердым знанием персоналом объема и методики проведения операций по ТО и Р;

своевременным материально-техническим обеспечением выполняемых работ;

систематическим анализом отказов и неисправностей, а также проведением необходимых мероприятий по их предупреждению и устранению;

систематическим контролем объема, качества и своевременности проведения работ.

Рациональность ТО и Р в значительной степени определяется выбранной системой проведения мероприятий по ТО и Р.

Принципы построения Системы ТО и Р отражают наиболее общие закономерности выполняемых работ.

Можно выделить два основных принципа [2,3]:

планово-предупредительный принцип;

аварийно-восстановительный принцип.

Сущность планово-предупредительного принципа заключается в заблаговременном планировании мероприятий по ТО и Р, определении их объема, продолжительности и периодичности, необходимое количество персонала и рациональное его использование, форму контроля качества и сроков выполнения, материально-техническое обеспечение и др.

Основным недостатком данной Системы ТО и Р является то, что время простоя оборудования в процессе выполнения работ является достаточно большим, что снижает эффективность использования оборудования.

Сущность аварийно-восстановительного принципа построения Системы ТО и Р заключается в том, что техническое обслуживание и ремонт на оборудовании выполняются только тогда, когда в нем возникает неисправность или отказ.

Достоинством Системы ТО и Р, разработанной на основе аварийно-восстановительного принципа, является отсутствие дополнительных простоев оборудования на плановом обслуживании.

Невозможность предотвратить неисправности и отказы оборудования, являющиеся следствием процессов старения и износа, является недостатком такой системы обслуживания. Проведение работ по ТО и Р в этой системе является целесообразным только для оборудования, неисправности и отказы которого носят случайный характер.

Поскольку Система ТО и Р, разработанная по планово-предупредительному принципу, дает возможность учесть все простои оборудования и уменьшить их влияние на работоспособность, последняя является наиболее предпочтительной при эксплуатации оборудования.