- •Лекция № 3 по дисциплине «Эксплуатация электрооборудования»

- •Тема № 3. Основные показатели и характеристики системы технического обслуживания и ремонта

- •Основная часть

- •1 Основные показатели Системы технического обслуживания и ремонта

- •2.2 Выбор периодичности технического обслуживания и ремонта из условия минимального коэффициента неработоспособного состояния оборудования

- •2.3 Выбор оптимальной периодичности технического обслуживания и ремонта из условия минимальной стоимости работ

- •2.4 Выбор оптимальной периодичности технического обслуживания и ремонта электрооборудования, находящегося в дежурном режиме или на хранении

- •3 Определение оптимальной продолжительности технического обслуживания и ремонта электрооборудования

- •Литература

Министерство образования и науки РФ

ФГБОУ ВПО «Кубанский государственный технологический

университет»

Кафедра электротехники и электрических машин

-

УТВЕРЖДАЮ

Заведующий кафедрой

электротехники и электрических машин

к.т.н., доцент

ЯЯ.М. Кашин

«____»_______2014 г.

Лекция № 3 по дисциплине «Эксплуатация электрооборудования»

для студентов направления 13.04.02 «Электроэнергетика и электротехника»

Квалификация выпускника – магистр

Тема № 3. Основные показатели и характеристики системы технического обслуживания и ремонта

Разработал:

к.т.н., доц. Г.А. Кириллов

Обсуждено на заседании каф. ЭТиЭМ

27 августа 2014 г. (протокол № 1)

Секретарь кафедры

к.т.н., доц. С.А. Попов

2014 г.

Цели: 1. Формирование следующих компетенций:

ПК-22: готовность эксплуатировать, проводить испытания и ремонт технологического оборудования электроэнергетической и электротехнической промышленности.

2. Формирование уровня обученности:

Знать: основы теории эксплуатации, испытания и ремонта электрооборудования.

Материальное обеспечение:

Проектор, ПК, комплект слайдов по Л № 3.

Учебные вопросы

1 Основные показатели Системы технического обслуживания и ремонта.

2 Выбор периодичности технического обслуживания и ремонта.

3 Определение оптимальной продолжительности технического обслуживания и ремонта электрооборудования

Заключение.

Литература

Кириллов Г.А., Кашин Я.М. Эксплуатация электрооборудования. Часть 3. Контроль технического состояния электрооборудования с выводом в ремонт: учебное пособие для студентов, обучающихся по направлению 13.04.02 «Электроэнергетика и электротехника» / Кубан. гос. технол. ун-т. – Краснодар. Режим доступа: http://moodle.kubstu.ru (по паролю).

Основная часть

1 Основные показатели Системы технического обслуживания и ремонта

Основными показателями Системы ТО и Р оборудования являются [1,2,3,4]:

периодичность ТО и Р tP;

продолжительность ТО и Р tП;

объем ТО и Р.

Под периодичностью ТО и Р tP понимают интервал времени между двумя последовательно проводимыми идентичными видами технического обслуживания (ремонта) и последующим таким же видом или другим, большей сложности.

Периодичность может измеряться либо календарными отрезками времени (дни, месяцы, годы), либо единицами наработки (циклы, часы работы) [3,4].

Продолжительностью ТО и Р называют календарное время проведения одного технического обслуживания (ремонта) данного вида, т.е. время tП, которое необходимо затратить на выполнение соответствующих работ на техническое обслуживание и ремонт оборудования [3,4].

Объем ТО и Р определяется количеством выполняемых операций и выражается в единицах времени tП, затрачиваемого на все работы при заданных значениях материальных и людских ресурсов.

Кроме того, объем ТО и Р зависит от его периодичности. Очевидно, чем реже проводится техническое обслуживание оборудования, тем больший объем работ необходимо выполнять с целью поддержания требуемой готовности оборудования к применению.

При выборе периодичности tP и продолжительности tП ТО и Р необходимо определить их оптимальное значение с целью обеспечения высокий готовности оборудования к применению по назначению.

Рассмотренные выше показатели в свою очередь зависят друг от друга. Так, например, увеличение периодичности tP требует увеличения числа контролируемых элементов оборудования, а следовательно, в увеличении продолжительности обслуживания tП.

Основной целью ТО и Р являются мероприятия, направленные на предупреждение возможных отказов оборудования в процессе его применения. Контроль состояния оборудования при этом носит вспомогательный характер и служит для определения целесообразности проведения тех или иных работ.

За основу при обосновании периодичности ТО и Р могут быть взяты следующие данные:

статистические характеристики комплектующих элементов оборудования (например, λ - характеристики или плотности распределения параметров элементов как функции времени или условий функционирования);

характеристики надежности оборудования в целом;

результаты периодического контроля выходных параметров оборудования и параметров его комплектующих элементов.

По известным λ – характеристикам элементов определяется элемент (или элементы), имеющий наименьшую длительность участка характеристики, на котором λ = const. Полученный интервал времени Tmax определяет собой наибольшее допустимое время между заменами этого элемента. Так как указанный интервал для других элементов оборудования может быть другим, целесообразно периодичность замен этих элементов определять с разумным учетом интервала Tmax , т.е. таким образом, чтобы получить равномерную по времени сетку профилактических замен элементов. Недостатком этого метода назначения периодичности является то, что он не учитывает возможные постепенные отказы элементов, т.е. отказы, обусловленные старением элементов.

Сущность методов определения периодичности работ, основанных на использовании данных об эксплуатационной надежности оборудования в целом, заключается в выборе интервала времени, в течение которого параметр, характеризующий реальное техническое состояние оборудования, достигает предельного значения.

Возможно определение периодичности проведения работ из условия обеспечения максимальных значений эксплуатационных характеристик, т.е. выбор такого интервала времени, при котором требуемая характеристика в заданных условиях будет максимальной.

Особенностью изложенных методов определения периодичности работ является то, что они требуют наличия определенных статистических данных об эксплуатации либо элементов оборудования, либо оборудования в целом. Кроме того, они не позволяют судить о целесообразности проведения работ на конкретном оборудовании.

В отличие от указанных методов определение периодичности работ на основании результатов периодического контроля (диагностики) параметров оборудования и его элементов позволяет определить наиболее целесообразный срок проведения работ, а также элементы, замена которых наиболее целесообразна.

Рассмотрим более подробно некоторые методы определения оптимальных значений периодичности и длительности ТО и Р.

2 Выбор периодичности технического обслуживания и ремонта

2.1 Выбор периодичности технического обслуживания

и ремонта из условий максимальной вероятности

обнаружения неисправности

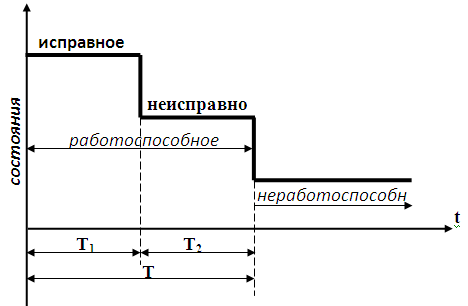

Из опыта эксплуатации известно, что любое техническое устройство может находиться в одном из трех состояний:

1) исправном (неисправностей нет);

2) неисправном (неисправность есть, но отказа нет);

3) неработоспособном (есть отказ и устройство ремонтируется).

Модель состояний технического устройства показана на рис. 3.1 Два первых состояния (исправное и неисправное) являются работоспособными. Рассмотрим вероятностную зависимость.

На первой стадии с момента начала работы Т=0 технического устройства развивается неисправность, которая проявляется в случайный момент времени Т1. С этого момента начинает развиваться вторая стадия и в момент времени Т2 возникает отказ. Предположим, что работы проводятся с постоянной периодичностью tр, независящей от количества отказов, возникших за цикл ТО и Р.

Рисунок 3.1 – Возможные состояния оборудования в процессе эксплуатации

С начала эксплуатации (t=0) до момента проведения первого технического обслуживания (t= tp) параметр потока отказов для всех t< tp равен [3, 4, 6]:

(3.1)

(3.1)

где

– плотность распределения случайного

времени

безотказной

работы электрооборудования.

– плотность распределения случайного

времени

безотказной

работы электрооборудования.

Значение f(t) можно определить через плотности распределения времени развития неисправности и времени развития отказа (времени развития первой и второй стадии), т.е.

(3.2)

(3.2)

где

-

–

плотность

распределения времени Т1

возникновения неисправности;

–

плотность

распределения времени Т1

возникновения неисправности;

- –

плотность

распределения времени Т2

развития отказа.

–

плотность

распределения времени Т2

развития отказа.

С достаточной для

практики точностью срок проведения

первого ТО, при котором

,

можно определить из условия

,

можно определить из условия

,

где

,

где

–

вероятность

наступления неисправности.

–

вероятность

наступления неисправности.

В случае, если

времена Т1

и Т2

независимы и имеют экспоненциальные

распределения с параметрами

и

и

,

соответственно, параметр потока отказов

(t)

будет определяться следующим выражением

[3,5,6]:

,

соответственно, параметр потока отказов

(t)

будет определяться следующим выражением

[3,5,6]:

(3.3)

(3.3)

Если ТО проводятся с периодичностью tр, то после каждого ТО значение параметра потока отказов становится равным нулю, а между ТО изменяется.

Порядок вычислений следующий:

Находят плотность распределения f(t) времени отказа.

Определяют вероятности

и

и

.

.Находят искомую вероятность

.

.

Поэтому целесообразно

после определения срока

вычислить

вычислить

и скорректировать

с учетом этого значения.

и скорректировать

с учетом этого значения.

Рассмотрим случаи,

когда значения времени Т1

и Т2

независимы и имеют экспоненциальное

распределение с параметрами

и

,

соответственно. Вероятность

запишется:

запишется:

(3.4)

(3.4)

Для определения оптимального срока проведения ТО получим:

(3.5)

(3.5)

или

(3.6)

(3.6)

где

Для удобства

пользования, рассчитанные значения

функции

сводятся затем в таблицу, (табл.П2.2,

П2.3).

сводятся затем в таблицу, (табл.П2.2,

П2.3).

Определим вероятности двух других ситуаций, возможных в момент начала выполнения ТО-1.

Вероятность того, что за период между ТО не возникнет неисправность равна:

(3.7)

(3.7)

Вероятность возникновения отказа определим из уравнения:

(3.8)

(3.8)

При практических расчетах может быть также применена формула:

(3.9)

(3.9)

Подставив (2.44) в (2.42) и (2.45), после преобразований получим:

(3.10)

(3.10)

(3.11)

(3.11)

Для вычисления

вероятности

можно воспользоваться выражением (3.9).

можно воспользоваться выражением (3.9).

Как показано ранее,

для расчета оптимальных сроков проведения

работ при ТО необходимо знать плотности

распределения

и

и

,

а для расчета оптимальной периодичности

(в стационарном режиме эксплуатации) –

параметры:

,

а для расчета оптимальной периодичности

(в стационарном режиме эксплуатации) –

параметры:

Исходные данные

для получения

,

,

(или

(или

)

и

(или

)

и

(или

)

могут быть получены в результате

испытаний или эксплуатации.

)

могут быть получены в результате

испытаний или эксплуатации.

По статистическим данным за период эксплуатации оборудования можно подсчитать:

суммарное количество

неисправностей определенного типа,

обнаруженных при ТО;

неисправностей определенного типа,

обнаруженных при ТО;количество отказов n, которым предшествовали неисправности рассматриваемого типа.

Так как неисправности

предшествовали отказам, то общее

количество неисправностей, проявившихся

в устройствах за этот срок эксплуатации

равно:

За

этот же срок эксплуатации известна

наработка

За

этот же срок эксплуатации известна

наработка

всех N

испытуемых изделий.

всех N

испытуемых изделий.

Используя эти данные, можно определить оценки математических ожиданий:

времени наступления неисправности

(3.12)

(3.12)

времени возникновения отказа

(3.13)

(3.13)

Воспользовавшись

выражением

,

по известным значениям

,

по известным значениям

и

и

находим оценку для математического

ожидания второй стадии развития отказа:

находим оценку для математического

ожидания второй стадии развития отказа:

(3.14)

(3.14)

Зная значения

и

и

,

определяем оценки соответствующих

интенсивностей, необходимые для

нахождения оптимального периода

профилактических работ:

,

определяем оценки соответствующих

интенсивностей, необходимые для

нахождения оптимального периода

профилактических работ:

При оценке точности

характеристик обычно задаются значениями

доверительной вероятности =0,80,95.

Доверительные границы для

и

определяют по формулам:

определяют по формулам:

(3.15)

(3.15)

где

и

и

– коэффициенты, рассчитанные по

параметрам

– коэффициенты, рассчитанные по

параметрам

распределения Пуассона. Все данные

расчетов сводятся в таблицу [Приложение

табл.П2.4]., откуда и берутся значения

коэффициентов

и

[2,3].

распределения Пуассона. Все данные

расчетов сводятся в таблицу [Приложение

табл.П2.4]., откуда и берутся значения

коэффициентов

и

[2,3].

Таким образом, последовательность выполнения расчетов оптимальных сроков проведения работ сводится к следующему:

1. Находят интенсивности, соответствующие средним значениям времени возникновения неисправности и второй стадии развития отказа:

2. Вычисляют значения периодичности ТО, при которой обеспечивается наибольшее разрежение потока отказов (max вероятности ):

где

– значения коэффициента

[3].

– значения коэффициента

[3].

3. Строят графики функций:

На основе анализа, полученного значения tропт графиков функций

и особенностей организации и выполнения

работ принимают окончательное решение

относительно периодичности проведения

технического обслуживания.

и особенностей организации и выполнения

работ принимают окончательное решение

относительно периодичности проведения

технического обслуживания.