Буровой инструмент

Буровой инструмент состоит из буровых штанг и режущего долота, являющегося рабочей частью инструмента. Штанги предназначены для пе- редачи вращательного движения и осевого усилия от вращателя к режу- щему долоту, а также для удаления буровой мелочи из скважины.

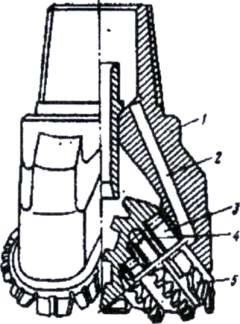

Штанга (рис. 6.8) состоит из стальной трубы 2, к которой приварена спираль 3 из листовой стали толщиной 5 мм. Для увеличения стойкости спираль по краю наплавляется трубчато-зернообразным твёрдым сплавом ТЗ. К трубе по концам приваривается хвостовик 1 и гнездо 4. В хвостовике и гнезде имеются отверстия, в которые помещаются соединительные вали- ки, шплинтуемые при сборке бурового става.

Рис. 6.8. Штанга станка СВБ-2М

Соединение штанг может быть осуществлено посредством кониче- ской резьбы (станок БТС-150) или полуавтоматическими замковыми со- единениями (станок СБР-160Б-32, рис. 6.9).

В последнем случае при соединении штанг хвостовик 5 заходит в муфту 6. Торец муфты воздействует на скосы защёлок 4 и утапливает их, сжимая пружину 3. После совмещения защёлок с окнами 8 муфты 6 защёлки под действием пружины 3 заходят в окна, соединяя штанги. Продольные сквозные каналы в хвостовике и муфте обеспечивают проход сжатого воздуха для шнеко- пневматического удаления буровой мелочи из скважины. Крутящий момент передаётся через шестигранный хвостовик, а усилие тяжести бурового става при его извлечении из скважины воспринимают защёлки. Внешний диаметр штанги по шнеку на 5-10 мм меньше диаметра бурового долота. Шаг шнека может быть разный. Рациональный шаг шнека зависит от свойств буримых пород. В сухих породах его величина составляет 110 мм, а для вязких глиносодержащих породах достигает 150 мм, так как при малом шаге шнека штанга не успевает транспортировать образующуюся при разрушении лезвием долота буровую мелочь и может произойти забивание спирали штанги глиносодержащим материалом и прекращение удаления буровой мелочи из скважины.

Рис.

6.9. Буровая штанга станка СБР-160Б-32:

Рис.

6.9. Буровая штанга станка СБР-160Б-32:

1 – планки; 2 – винты; 3 – пружины; 4 – защёлки;

5 – хвостовик; 6 – муфта; 7 – уплотнения; 8 – окна муфты; 9 – кольца; 10 – толкатели

В этом случае требуется производить механическую очистку шнека от налипших продуктов разрушения, что снижает производительность станка.

Буровые долота являются рабочим органом станка, и от их геомет- рии в значительной степени зависит эффективность разрушения породы на забое. При неизменной конструкции станка усовершенствование кон- струкций буровых долот является одним из главных направлений увеличе- ния его технических возможностей.

Геометрия долота определяется профилем режущей кромки, её дли- ной и формой.

Профиль режущей кромки характеризуется передним и задним угла- ми, которые определяют угол резания. Анализ известных конструкций до- лот свидетельствует о том, что передний угол, как правило, принимается равным нулю из условий упрощения конструкций. Величина заднего угла определяется из условия вписываемости резцов по задней грани при вра- щении на наименьших радиусах. В этом случае не должно происходить соприкосновения торцевой поверхности долота с забоем. В противном случае резко уменьшится удельное давление, передаваемое на забой, и эффективность внедрения лезвия долота в породу.

Длина режущей кромки лезвия определяет величину линии контакта инструмента с забоем, что оказывает влияние на значение удельного давления на забой.

Форма режущей кромки определяет образующуюся форму забоя и влияет на сопротивляемость породы разрушению. С увеличением количества плоскостей обнажения на забое облегчается разрушение породы.

Зная влияние отдельных параметров инструмента на его работу, можно сформулировать требования, предъявляемые к режущему инструменту со шнековой очисткой скважины:

Минимальная линия контакта с забоем скважины.

Ступенчатая форма забоя с оставлением центрального целика по- роды.

Минимальная высота и толщина корпуса при обтекаемой его форме.

Высокая стойкость при низкой стоимости.

Большое разнообразие горно-геологических условий исключает воз- можность создания универсального инструмента, поэтому необходима разработка конструкций инструмента применительно к конкретным условиям работы. Различные требования предъявляются, например, к инстру- менту для бурения мягких и более крепких пород. Специфика бурения мягких пород обусловлена большими скоростями подачи инструмента на забой. В этом случае скорость бурения ограничивается не возможностями разрушения породы на забое скважины, а интенсивностью очистки, определяемой возможностями винтового конвейера при разработке шнекового бурового става. Поэтому при бурении мягких пород режим удаления буро- вой мелочи из забоя и достижения минимальных значений высоты и коэф- фициента перекрытия сечения забоя корпусом долота приобретает перво- степенное значение. При бурении по мягким породам резцы снимают крупную стружку, достигающую по высоте 10 мм и более. В связи с этим возникает необходимость защиты корпуса от износа на значительной вы- соте и по всей длине режущей кромки.государственного технического университета для бурения мягких пород разработала режущие долота типа PK (рис. 6.10, а).

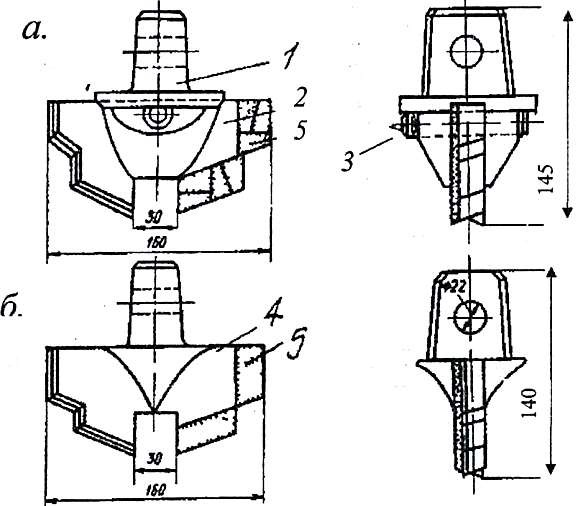

Рис. 6.10. Режущие долота РК-4М(а) и 1РДМ-1бОШ(б):

1 – хвостовик; 2 – съёмный корпус; 3 – палец; 4 – литой корпус;

5 – пластины твёрдого сплава

Долото РК-4М состоит из хвостовика, съёмного корпуса и соедини- тельного пальца. Применение съёмного корпуса упрощает конструкцию и технологию изготовления, обеспечивая увеличение срока службы долота, поскольку один хвостовик используется на нескольких съёмных корпусах. Ступенчатая форма режущей кромки долота повышает его устойчивость и создаёт разрыв сплошности забоя. Центральный паз долота составляет 30 мм, коэффициент перекрытия скважины инструментом снижен до 0,26.

Режущее долото 1РДМ-160ш (рис. 6.10, б) разработано кафедрой горных машин ИрГТУ. Долото имеет литую конструкцию с оригинальным обтекаемым переходом от корпуса к хвостовику. Вогнутая форма перехода позволяет снизить сопротивления движению буровой мелочи и уменьшить коэффициент перекрытия скважины до 0,24. Долота 1РДМ-160ш близки по параметрам к долотам типа PK и должны заменить серийно изготовляемые долота СВБ2-23-03М2 при бурении скважины по мягким породам.

Специфика режущего инструмента для бурения пород повышенной крепости определяется необходимостью создания высокого удельного дав- ления на забое. Поэтому геометрия инструмента в данном случае имеет первостепенное значение, с учётом ограниченности осевого усилия подачи требуется максимальное сокращение линии контакта с забоем при сохра- нении его ступенчатости.

Станки шарошечного бурения

Станки шарошечного бурения предназначены для проходки взрывных вертикальных и наклонных скважин диаметром 160-450 мм и глубиной до 60 м на карьерах, при строительстве гидротехнических со- оружений, установки свай в скальных и многолетнемёрзлых массивах в промышленном и гражданском строительстве, а также при выполнении дренажных и других видов работ в породах с коэффициентом крепости от 6 до 18.

Принцип шарошечного бурения заключается в следующем. От станка через буровой став шарошечному долоту передаются крутящий момент и осевое усилие. При вращении долота шарошки, свободно установленные с помощью опорных подшипников на осях цапф, перекатываются по за- бою. При этом зубки внедряются в породу и разрушают её. Удаление про- дуктов разрушения из призабойной зоны и скважины осуществляется с помощью воды или сжатого воздуха, поступающих к забою скважины че- рез буровой став от насосной или компрессорной установки станка

На открытых разработках шарошечное бурение впервые было при- менено в США в 1939 г, фирмой «Джой Мануфактуринг компани» по про- изводству горного оборудования. Широкое внедрение этот вид бурения получил лишь в 1945-47 гг. сначала на карьерах угольной промышленно- сти, затем – чёрной и цветной металлургии. В первое время для удаления продуктов разрушения из скважины использовали воду, позже – сжатый воздух. В настоящее время в США, Канаде, России и других странах ша- рошечное бурение является основным для проходки взрывных скважин при ведении открытых горных работ. С их помощью выполняется около 85 % объёмов буровых работ на карьерах по добыче руд цветных и чёрных металлов, драгоценных металлов и алмазов и более 50 % при добыче угля открытым способом. В эксплуатации находятся буровые станки третьего поколения

Несмотря на разнообразие конструкций, станки шарошечного буре- ния, как правило, состоят из следующих основных узлов: ходовой базы, рамы, на которой располагается механическое, электрическое, гидравличе- ское оборудование и компрессорная установка, мачты для размещения бурового снаряда, механизмов подъёма и опускания мачты, вращателя буро- вого става, подъёма инструмента, механизмов наращивания и разборки бурового става, выравнивания перед бурением, подачи бурового става на забой, системы очистки скважины от продуктов разрушения и пылеулавливания.

Находящиеся в эксплуатации в основном на угольных разрезах стан- ки ЗСБШ-200-60 (рис. 6.14) Бузулукского завода имеют тиристорный при- вод механизма вращателя, кабельные барабаны, амортизаторы кабины ма- шиниста, увеличенную производительность насосов гидропривода, что со- кращает продолжительность холостого хода гидропатрона и горизонтиро-

вания

станка. Благодаря кон- струкции цельной

мачты с откры- той передней панелью

обеспечи- вается лучший доступ к узлам.

На станке 3СБШ-200-60 увеличена длина

буровых штанг до 12 м, что при общем их

числе (пять) позво- ляет пробуривать

скважины глу- биной до 60 м. Мощность

привода вращателя (68 кВт) допускает по-

вышение крутящего момента на буровом

ставе до 6000 Нм.

вания

станка. Благодаря кон- струкции цельной

мачты с откры- той передней панелью

обеспечи- вается лучший доступ к узлам.

На станке 3СБШ-200-60 увеличена длина

буровых штанг до 12 м, что при общем их

числе (пять) позво- ляет пробуривать

скважины глу- биной до 60 м. Мощность

привода вращателя (68 кВт) допускает по-

вышение крутящего момента на буровом

ставе до 6000 Нм.

Рис. 6.14. Станок шарошечного бурения ЗСБШ-200-60

Вертлюг имеет привод шпинделя, что позволяет одновременное свинчивание верхнего и нижнего ниппелей буровой штанги при наращи- вании и разборке бурового става в процессе бурения скважины и по окон- чании её проходки, а также сокращение затрат времени на выполнение вспомогательных операций. Однако патронная подача с рабочим ходом 1 м снижает производительность станка. В целях достижения плавности хода в качестве привода ходового механизма установлены асинхронные двигате- ли с тиристорными станциями управления.

Модернизированная система сухого пылеулавливания обеспечивает состояние атмосферы воздуха в зоне работы станка в отношении запылён- ности в пределах допустимых санитарных норм. Кабина с пультом управ- ления установлена на пружинных амортизаторах, существенно уменьша- ющих вибрации на рабочих местах. Для облегчения переноса кабеля при маневрах и перегонах на станках смонтирован кабельный барабан. Благо- даря принятым изменениям в станках уменьшаются непроизводительные затраты времени на выполнение вспомогательных операций, повышается производительность станка, снижается трудоёмкость и увеличивается комфортность работы обслуживающего персонала.

С 2002 г. УГМК «Рудгормаш» изготавливаются гидрофицированные станки СБШ-160/200-40 с электрическим и дизельным приводом. Мачта станка выполнена открытого типа из прямоугольных труб с расположени- ем внутри её карусельной кассеты для размещения шести штанг. При со- здании этого станка приняты наиболее прогрессивные решения, что позво- ляет достигнуть часовую производительность в диапазоне крепости пород f = 6 18 соответственно 35-25 м/ч. Однако станок имеет недостаточную

крутильную жёсткость мачты с открытой передней панелью и открытую схему циркуляции рабочей жидкости в системе гидропривода, что требует значительных объёмов жидкости по сравнению с системой замкнутого ти- па. Воронежским заводом горно-обогатительного оборудования серийно изготавливаются станки СБШ-250МНА-32 (рис. 6.15). Эти станки имеют

высокий

уровень механизации опе- раций по сборке

и разборке бурового става, обеспечивают

автоматизацию режимов бурения и

горизонтирова- ния станка.

высокий

уровень механизации опе- раций по сборке

и разборке бурового става, обеспечивают

автоматизацию режимов бурения и

горизонтирова- ния станка.

Рис. 6.15. Станок шарошечного бурения СБШ-250МНА 32:

1 – мачта, 2 – машинное отделение, 3 – гусеничные тележки, 4 – бак пылеподавляющий установки,

5 – передняя дверь кабины машиниста

Основные конструктивные отличия – оборудование верхнего приво- да вращения бурового става с непрерывным ходом подачи 8 м с воздушно- водяной системой пылеподавления.

Станок СБШ-250-55 имеет следующие особенности: установка на мачте двух сепараторов, что позволяет бурить скважины глубиной до 55 м; трёхкратная канатно-полиспастная система подачи от двух лебёдок; уве- личенный наружный диаметр штанги (с 203 до 219 мм), обуславливающий рост скорости воздушного потока в затрубном пространстве с 25 до 45 м/с; механизированы вспомогательные операции по наращиванию бурового става в процессе бурения.

Станок СБШ-270ИЗ производства ОАО «Ижорские заводы» осу- ществляет проходку взрывных скважин в горных породах любой крепости при открытом способе добычи полезных ископаемых.

Буровой станок оборудован просторной кабиной, обеспечивающей оператору хороший обзор и работу с соблюдением всех норм безопасности по воздействию внешних факторов (шума, вибрации, запылённости, осве- щённости, температуры).

Основные технологические параметры бурения отображаются на цветных шкалах и цифровом индикаторе (глубина бурения, частота враще- ния бурового става, усилие подачи, нагрузка на двигатель вращателя, ско- рость проходки).

Механизмы станка (вращатель бурового става, подачи, хода) приво- дятся в действие двигателями постоянного тока с питанием от тиристор- ных преобразователей. Система управления обеспечивает высокую завод- скую готовность, снабжена диагностикой с возможностью замены ячеек и блоков без подналадки системы.

Станок СБШ-320-36 предназначен для бурения скважин, диаметром 320 мм и глубиной до 36 м с осевым усилием до 600 кН в породах с коэф- фициентом крепости до 18. Ход непрерывной подачи (17,5 м) осуществля- ется двумя канатами, образующими четыре пятикратных полиспаста, два из которых расположены ниже головки бурового става, а два – выше. При- вод лебёдок, на барабаны которых навиваются канаты, производится при бурении от гидромоторов, а при спуско-подъёмных операциях – электро- двигателями. Увеличенный расход воздуха на единицу площади забоя по сравнению с другими станками позволяет повысить эффективность очист- ки скважины от продуктов разрушения и скорость бурения. Большая жёст- кость металлоконструкции станка достигнута благодаря применению кар- каса ферменного типа и установки станка при бурении на четыре гидро- домкрата. В хвостовой части рамы установлено два кабельных барабана, позволяющих механизировать уборку и переноску кабеля при переездах станка.

Механическое оборудование станков

Станки шарошечного бурения для открытых горных работ имеют ходовую базу, раму, на которой устанавливается мачта с вращательно- подающим механизмом бурового става, лебёдку подъёма става, механиче- ское, электрическое, гидравлическое оборудование и компрессорную уста- новку, размещённые в машинном отделении, кабину машиниста с пультом управления.

Перемещение станка для выполнения операций по обуриванию забоя осуществляется гусеничным или пневмоколёсным ходовыми механизма- ми. Все выпускаемые в России станки шарошечного бурения имеют гусе- ничный ход. Зарубежные фирмы изготавливают ряд типоразмеров станков на пневмоколёсном ходу (фирма "Роббинс" США).

В большинстве случаев станки шарошечного бурения имеют в каче- стве ходовой базы гусеничный ход экскаваторов (2СБШ-200-32 - Э- 1003, 2СБШ-200-40 - Э-1252, ЗСБШ-200-60 - Э-1602) или унифицированный гу- сеничный ход (6СБШ-200-40 - УГ-60, СБШ-250МНА- 32 - УГ-60М, СБШ-

250-55 - УГ-70). На ходовые тележки станка опирается платформа, пред- ставляющая собой сварную пространственную раму из профилированного проката. Сверху рама закрыта листовой сталью, для установки механизмов и оборудования. Оборудование, смонтированное на платформе, защищено кузовом от воздействия атмосферных осадков, пыли и низких отрицатель- ных температур в зимний период.

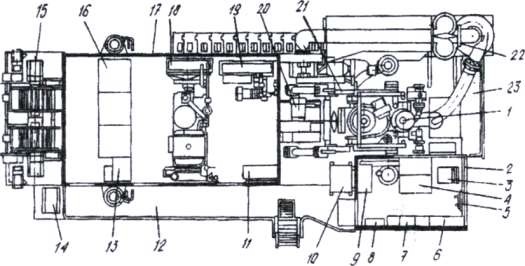

Питание станка ЗСБШ-200-60 (см. рис. 6.14) электроэнергией от низ- ковольтной сети переменного тока напряжением 380 В осуществляется по- средством гибкого кабеля через кабельный барабан 7, управление станком

– из кабины 1. На гусеничные тележки 4 опирается платформа станка, на которой смонтирована мачта 9, устанавливаемая в рабочее и транспортное положение двумя гидроцилиндрами 3. В рабочем положении мачта фикси- руется телескопическим подкосом 8, а транспортном – на задней опоре 6. Перед опусканием мачты в транспортное положение её необходимо отсо- единить от передней опоры, а гидроцилиндры опустить до соприкоснове- ния мачты с задней опорой. Перед бурением раму станка устанавливают в горизонтальное положение четырьмя гидравлическими домкратами – пе- редними 2 и задними 5.

В передней части платформы (рис. 6.16) по продольной оси станка на передней опоре 21 находится рабочий орган 1, все узлы которого смонти- рованы внутри мачты. Между рабочим органом и машинным отделением 17 на платформе размещена лебёдка 20 подъёма бурового става. С левой стороны передней части платформы (по ходу движения станка) располо- жена установка 22 сухого пылеулавливания с трёхступенчатой очисткой и замкнутым потоком. В задней части платформы размещены: машинное от- деление, в котором установлены компрессорная установка 18 для удаления буровой мелочи из скважины и три станции управления 16; два настенных электрошкафа 13, гидросистема 19, состоящая из бака, силового и вспомо- гательного насосов, приводов, гидроблоков; вспомогательное оборудова- ние. Машинное отделение представляет собой сварную панельную кон- струкцию с люками и проёмами в стенах и крыше для облегчения обслу- живания во время эксплуатации станка и демонтажа оборудования при ре- монте. В машинном отделении установлен верстак 11 с тисками для ре- монтных работ. Необходимый для работы материал, долота и масла хра- нятся в приямке средней части платформы. Вход в машинное отделение – с площадки 12 кабины управления. На площадке размещён сварочный трансформатор 14. Для создания комфортных условий в машинном отде- лении установлены два осевых вентилятора.

Рис. 6.16. Размещение оборудования на платформе станка ЗСБШ-200-6

С правой стороны передней части платформы расположена кабина управления 2 – рабочее место машиниста станка. Конструктивно это свар- ная панель, снабжённая амортизаторами для снижения вибрации. В кабине предусмотрены две двери: входная со стороны машинного отделения и выходная со стороны рабочей площадки 23. Внутри кабины расположен пульт управления 4 станком, электрошкаф 9 с аппаратурой автоматизации процесса бурения, щит 8 управления кондиционером, шкаф 7 для одежды, тумбочка 6, откидное сидение 5 и огнетушитель. Перед пультом управления смонтировано поворачивающееся кресло 3 оператора. Стены кабины утеплены, пол (деревянный настил) покрыт линолиумом. На крыше каби- ны управления размещены прожекторы для освещения рабочего органа и пути передвижения станка, со стороны входной двери – кондиционер 10.

Для центрирования станка при передвижении необходимо отсоеди- нить заднюю сторону передней опоры от задних кронштейнов и с помо- щью гидроцилиндров передвинуть её вместе с мачтой вперёд до упора, за- тем мачту зафиксировать в задней опоре. При передвижении станка питающий кабель автоматически разматывается или наматывается на кабель- ный барабан 15, смонтированный в задней части платформы. Рама станка СБШ-250МНА-32 (рис. 6.17) выполнена в виде сварного каркаса 7, об-

шитого

металлическими листами. На раме размещено

машинное отделение, в кото- ром расположены

насос пылеподавления 8,

трансформатор 9,

ящик для инструментов 10,

выпрямитель 11,

маслоохладитель 1

компрессора

2,

трап машинного отделения 3,

шкаф управления 4,

маслонасосная станция 5

и насос

закачки воды 6.

Машин- ное отделение имеет дверные

проёмы, герметизированные резиновыми

уплотне- ниями. Для монтажа и демонтажа

обору- дования в средней части крыши

машинно- го отделения предусмотрено

два люка. В компрессорном отделении

имеются две боковые двери и съёмный люк

крыши.

шитого

металлическими листами. На раме размещено

машинное отделение, в кото- ром расположены

насос пылеподавления 8,

трансформатор 9,

ящик для инструментов 10,

выпрямитель 11,

маслоохладитель 1

компрессора

2,

трап машинного отделения 3,

шкаф управления 4,

маслонасосная станция 5

и насос

закачки воды 6.

Машин- ное отделение имеет дверные

проёмы, герметизированные резиновыми

уплотне- ниями. Для монтажа и демонтажа

обору- дования в средней части крыши

машинно- го отделения предусмотрено

два люка. В компрессорном отделении

имеются две боковые двери и съёмный люк

крыши.

Рис. 6.17. Машинное отделение станка СБШ-250МНА-32

Мачты станков шарошечного бурения представляют собой сварные пространственные фермы из профильной стали открытой или закрытой конструкции. Мачты открытой конструкции, позволяющие лучший доступ

к

буровому ставу и приводу вращателя

станка, применены на станках 2СБШ-200-32,

2СБШ- 200-40 и 6СБШ-200-40 конструкции СКБ ИГД

им. А.А. Скочинского.

к

буровому ставу и приводу вращателя

станка, применены на станках 2СБШ-200-32,

2СБШ- 200-40 и 6СБШ-200-40 конструкции СКБ ИГД

им. А.А. Скочинского.

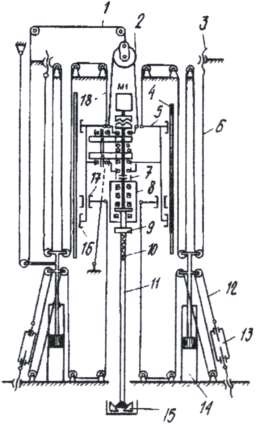

Мачта станка 6СБШ-200-40 (рис. 6.18) – сварная пространственная разъёмная ферма, со- стоящая из основания 4 и собственно мачты 2, шарнирно соединённых между собой осью 7.

В рабочем положении мачта с основанием фиксируется двумя накидными болтами 3. Для бурения направленных скважин конструкция станка допускает наклон мачты в плоскости, продольной оси станка. Осью поворота мачты при этом служат два передних шарнира 5, с по- мощью которых основание мачты крепится к раме станка.

Рис. 6.18. Мачта станка 6СБШ-200-40

Кроме того, основание имеет два сектора с тремя отверстиями 6 для фиксации мачты под нужным углом бурения (90, 75, 60 град, к горизонта- ли). Положение мачты в пространстве определяется совмещением опреде- лённого отверстия сектора с опорным пальцем на платформе станка. При переводе мачты из рабочего в транспортное положение откидывают болты 3, и мачта 2 поворачивается относительно оси 7, переводится в горизон- тальное положение при неподвижном вертикальном основании 4.

Наклон мачты для бурения скважин, опускание её в транспортное и подъем в рабочее положение производится двумя гидроцилиндрами, што- ки которых шарнирно соединены с осями 8. В передней плоскости мачты крепятся направляющие вертлюга. Передвижение вертлюга по направля- ющим 9 осуществляется с помощью системы блоков для подъёмного кана- та, один конец которого закреплён на барабане лебёдки, а другой огибает блоки 1, 10, 11, 12, установленные на мачте, и крепится к вертлюгу.

Для ограничения грузоподъёмности блок 12 установлен на рычаге, один конец которого шарнирно прикреплён к мачте, а другой подпружи- нен. При достижении предельного натяжения каната пружина сжимается, и рычаг воздействует на конечный выключатель, отключающей двигатель лебёдки.

В отличие от станков 2СБШ-200-32, 6СБШ-200-40, где мачты разъ- ёмные и состоят из шарниров соединённых между собой основания и мач-

ты,

в рабочем органе станка ЗСБШ-200-60 (рис.

6.19) мачта цельная и шарнирно соеди- нена

с передней опорой.

ты,

в рабочем органе станка ЗСБШ-200-60 (рис.

6.19) мачта цельная и шарнирно соеди- нена

с передней опорой.

Лебёдка подъёма бурового става смонтирована на платформе. Механизм подачи штанг (кассета) 4 расположен внутри мачты. Такая конструкция обеспечивает наклон мачты в плоскости продольной оси станка и позволяет бурить вертикальные и наклонные скважины. Передняя опора, являющаяся основанием мачты, крепится к платформе с помощью двух шарниров, образующих ось поворота мачты. Рабочий орган оснащён лестницей с площадкой. Мачта представляет собой сварную конструкцию из труб квадратного сечения и листового металла с открытой передней панелью.

Рис. 6.19. Мачта станка 3СБШ-200-60

В качестве привода вращателя рабочего органа установлен электродвигатель постоянного тока ДЭВ-808 мощностью 68 кВт с управлением от тиристорного преобразователя. На мачте смонтированы: вращателъно-подающий механизм (вращатель 9, лестница 3, гидропатрон 5, два напорных гидроцилиндра 6), механизм подачи штанг 4 (кассета со штангами 11 и цилиндр поворота кассеты), механизм развинчивания бурового става (гидроключ) 7, блоки 1 подъёмного каната, вертлюг 2, гидроцилиндры 10 установки мачты в рабочее и транспортное положения, приспособление для смены долота 8.

Сборка и разборка бурового става осуществляется с помощью меха- низма подачи штанг-кассеты 4, которая вмещает 4 буровые штанги, фик- сируемые в гнёздах нижнего и верхнего секторов, соединённых трубой. На штангах и нижнем секторе кассеты имеются риски, облегчающие установ- ку штанг в соответствующие гнезда кассеты. Кассета устанавливается на кронштейны и люнет, прикреплённые к мачте. Гидроцилиндром, прикреп- лённым к мачте, кассета поворачивается с подачей штанг на ось бурения. Кроме четырёх штанг в кассете имеется пятая штанга, соединённая с верт- люгом и забурником. При наращивании или укорачивании бурового става 11 кассета подаётся на ось бурения и тогда производится свинчивание или развинчивание штанг.

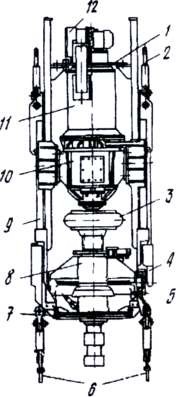

На мачте станка СБШ-250МНА-32 (рис. 6.20) смонтированы меха- низмы, с помощью которых выполняются основные операции процесса бурения: спуск и подъем бурового става; создание осевого усилия на доло- те; вращение инструмента; сборка и разборка бурового става; подвод воз- душно-водяной смеси к забою скважины.

Рис.

6.20. Мачта станка СБШ-250МНА-32

Рис.

6.20. Мачта станка СБШ-250МНА-32

Каркас 1 мачты представляет собой сварную пространственную ферму, пояса которой выполнены из равнобокого уголка, а решётка из уголков и швеллеров. Нижняя 8, средняя и верхняя 19 обвязки выполнены из швеллеров. К средней обвязке приварены цапфы 12, которыми мачта устанавливается в подшипниках, расположенных в кронштейнах машин- ного отделения. На цапфах происходит поворот мачты при установке её в рабочее или транспортное положение. Балка 14 служит для упора штоков гидроцилиндров подъёма мачты.

Вдоль всего каркаса с двух сторон закреплены направляющие швел- леры 15, по которым в процессе бурения перемещаются вращатель 16 и натяжная каретка 18. Вращатель вместе с буровым ставом поддерживается канатами 2 механизма подачи. Верхние блоки механизма подачи закрепле- ны на верхнем поясе каркаса мачты, а нижние блоки и гидроцилиндры – на нижнем поясе. На нижнем поясе каркаса находится механизм 9 свинчивания и развинчивания штанг.

На средней обвязке мачты устанавливается прожектор 13 для осве- щения в тёмное время суток механизмов, находящихся в верхней части мачты. В верхней части направляющих швеллеров во избежание переподъема вращателя при разборке бурового става установлен конечный выключатель 17. К задней стенке мачты на подшипниковых опорах крепится се- паратор, в котором устанавливаются три буровые штанги. Для предотвра- щения попадания шлама в механизм свинчивания нижний торец мачты за- крыт отбойным щитом. Для питания гидроцилиндров, предназначенных для выполнения вспомогательных операций, служит блок гидроаппарату- ры 10. Внизу на мачте смонтирована установка 7 для отдува буровой ме- лочи от устья скважины, а вверху таль – грузоподъёмностью 0,5 т. Мачта снабжена лестницей для осмотра, ремонта и ухода за мачтой, головкой бурового снаряда 3 и вращателем 16.

Вращательно-подающие механизмы

По принципу устройства и передачи буровому ставу вращения, по- дачи и осевого усилия вращательно-подающие механизмы станков шарош-ечного бурения выполняются двух типов. Станки ЗСБШ-200-60 и 6СБШ- 200-40 имеют вращательно-подающий механизм патронного типа с ниж- ним расположением вращателя. Такой механизм выполняет в процессе бу- рения основные (вращение и подача бурового долота на забой) и вспомо- гательные по сборке и разборке бурового става операции. Механизм па- тронного типа станка ЗСБШ-200-60 (рис. 6.21) состоит из вращателя 14, закреплённого на платформе станка гидропатрона 8 и двух гидроцилин- дров подачи 10 и 15. Двигатель M1 постоянного тока мощностью 60 или 68 кВт в зависимости от модификации станка через двухскоростной редук- тор, переключаемый рычагом 13, передаёт вращение полому шестигран-

Рис. 6.21. Кинематическая схема вращательно-подающего механизма патронного типа станка 3СБШ-200-60

ному шпинделю 16, проходящему че- рез ступицу ведущей шестерни 12 ре- дуктора. Внутри шпинделя 16 прохо- дит буровой став 11, который получает вращение от шпинделя через зажим- ные кулачки 17 гидропатрона 8. Па- трон посредством траверсы 9 и гидро- цилиндров перемещается на длину хо- да поршней, передавая буровому ставу усилие подачи. Основной недостаток такого вращательно-подающего меха- низма – ограниченный рабочий ход подачи, равный 1 м. Это требует раз- жатия кулачков и холостого подъёма патрона в исходное положение после каждого рабочего хода подачи, что увеличивает затраты времени на вы- полнение вспомогательных операций и усложняет зажатие и освобождение бурового става кулачками гидропатро- на при обмерзании штанг продуктами разрушения в зимний период.

Маневровые подъем и опускание бурового става после окончания бурения скважины или а целях её очистки в процессе бурения осуществля- ется с помощью лебёдки, состоящей из асинхронного двигателя М2, трёх- ступенчатого редуктора 1 и барабана 2. На барабан навивается канат 6, огибающий систему блоков 3-4-5, которые установлены на верхнем конце мачты, и блок 7, закреплённый на вертлюге бурового става.

Нижнее расположение вращателя позволяет сместить центр тяжести станка вниз, получить облегчённую конструкцию мачты и повысить устойчивость станка при переездах с поднятой мачтой.

Станки СБШ-250МНА-32, СБШ-250-55 и СБШ-320-36 имеют враща- тельно-подающий механизм шпиндельного типа с канатной системой по- дачи. В этом случае возможна непрерывная подача на длину штанги и бла- годаря этому отсутствие холостых перехватов при подаче инструмента на забой, а следовательно, существенное сокращение затрат времени на вы- полнение вспомогательных операций и повышения производительности станка. Согласно кинематической схеме вращательно-подающего меха- низма с канатно-полиспастной системой подачи станка СБШ-250МНА-32

(рис.

6.22) вращение от электродвигателя M1 мощ-

ностью 68 кВт постоянного тока через

зубчатую муфту и шлицевой вал передаётся

входному валу двухступенчатого редуктора

5.

(рис.

6.22) вращение от электродвигателя M1 мощ-

ностью 68 кВт постоянного тока через

зубчатую муфту и шлицевой вал передаётся

входному валу двухступенчатого редуктора

5.

От выходного вала редуктора вращение полу- чает шинно-шлицевая муфта 7, служащая для предохранения электродвигателя и редуктора от вибрации. Через опорный узел 8 на вращающийся буровой снаряд (9, 10, 11, 15) передаётся осевое усилие от нижних канатов механизма подачи, за- креплённых на ползунах 17 опорного узла, Каретки 16 вращателя движутся по направляющим 4 мачты. Опорный узел 8, в свою очередь, может переме- щаться относительно кареток. Электродвигатель с редуктором и блоком 2 подвешен на канатах 18 и 1.

Каретка вращателя через полиспастную си- стему соединена со штоком одного из гидроцилин- дров подачи 14. Ниже опорного узла расположено сальниковое устройство для подачи воздуха или воздушно-водяной смеси в буровой став. Четырёх- кратная полиспастная система производит подачу вращателя на 8 м при ходе поршня 2 м и состоит из канатов 6 и 12, концы которых соединены с карет- кой вращателя. При движении штоков цилиндров вверх натягиваются нижние канаты и вращатель движется вниз.

Рис. 6.22. Кинематическая схема вращательно-подающего механизма шпиндельного типа станка СБШ-250МНА-32

При опускании штоков натягиваются верхние канаты и происходит подъем вращателя. Натяжение канатов регулируется спомощью, винтовых устройств 3 и 13. Осевое усилие подачи создаётся с помощью гидроцилин- дров. На станках СБШ-320-36 осевое усилие создаётся регулируемым гид- родвигателем, соединённым через редуктор с барабаном лебёдок подачи (рис. 6.23).

Буровой став приводится во вращение от двигателя M1 постоянного тока через двухступенчатый редуктор 2 и шинно-зубчатую муфту 4. Прин- ципиально устройство вращателя станка СБШ-320-36 аналогично устрой- ству вращателя станка СБШ-250МНА-32. Осевое усилие до 600 кН на бу- ровой став 11 передаётся через опорный узел 5 двумя канатами 9, образу- ющими пятикратные нижние полиспасты.

Подвижные

блоки 6

полиспастов

установлены на раме опорного узла, а

не- подвижные 10

– закреплены

в основании мачты. Канаты 9

огибают

желобчатые ба- рабаны 7

и 8

лебёдок

подачи и далее идут к неподвижным блокам

1,

установленным в верхней части мачты,

образуя пяти- кратные полиспасты.

Подвижные нижние блоки 3

закреплены

на вращателе. При бурении вращатель

опускается вслед за опорным узлом.

Лебёдки подачи при бу- рении приводятся

от гидродвигателей М3 и обеспечивают

регулируемую по скоро- сти и осевому

усилию подачу инструмен- та на забой, а

при спуско-подъёмных опе- рациях – от

электродвигателей М2. Одно- временно

включение двигателей исклю- чается.

Рабочая подача бурового инстру- мента

на забой производится в режиме

Подвижные

блоки 6

полиспастов

установлены на раме опорного узла, а

не- подвижные 10

– закреплены

в основании мачты. Канаты 9

огибают

желобчатые ба- рабаны 7

и 8

лебёдок

подачи и далее идут к неподвижным блокам

1,

установленным в верхней части мачты,

образуя пяти- кратные полиспасты.

Подвижные нижние блоки 3

закреплены

на вращателе. При бурении вращатель

опускается вслед за опорным узлом.

Лебёдки подачи при бу- рении приводятся

от гидродвигателей М3 и обеспечивают

регулируемую по скоро- сти и осевому

усилию подачу инструмен- та на забой, а

при спуско-подъёмных опе- рациях – от

электродвигателей М2. Одно- временно

включение двигателей исклю- чается.

Рабочая подача бурового инстру- мента

на забой производится в режиме

«Бурение», остальные перемещения – в режиме «Вспомогательные операции».

Рис. 6.23. Кинематическая схема вращательно-подающего

механизма с канатно-полиспастной системой подачи станка СБШ-320-36

Гидропатрон

станка ЗСБШ-200-60

обеспечивает зажатие бурового става и

передачу ему усилия подачи на забой.

Гидропатрон (рис. 6.24) установлен на

верхнем круглом конце шестигранного

пологого шпинделя

Гидропатрон

станка ЗСБШ-200-60

обеспечивает зажатие бурового става и

передачу ему усилия подачи на забой.

Гидропатрон (рис. 6.24) установлен на

верхнем круглом конце шестигранного

пологого шпинделя

5 и смонтирован в расточке траверсы 6, имеющей у основания четыре от- верстия. Два отверстия расположен- ные по центральной оси служат для крепления штоков гидроцилиндров подачи, а два, смещённые по отно- шению к оси, – для крепления брон- зовых втулок, скользящих по направ- ляющим патрона. Направляющие неподвижно закреплены на мачте станка и коробке передачи вращате- ля.

Рис. 6.24. Гидропатрон станка 3СБШ-200-60

Снизу к траверсе болтами крепится корпус 8, в котором смонтирова- на опора шпинделя, состоящая из двух упорных 9 и двух радиальных 10 подшипников и разрезного кольца 12.

Корпус сверху и снизу закрыт крышками 11 с уплотнениями. Усилие подачи от траверсы 6 на вращающийся шпиндель 5 передаётся через кор- пус 8, верхнюю крышку, наружную обойму верхнего радиального под- шипника 13, упорный подшипник и разрезное кольцо 12.

Во внутренней расточке траверсы смонтирована гильза 4, в которой перемещается поршень 14 с уплотнительными кольцами 16. Полости меж- ду поршнем и гильзой сверху и снизу закрыты уплотнениями 17 и через каналы в гильзе 4 и нижнем 7 установочном кольце соединены с гидроси- стемой станка. При подаче масла в верхнюю полость поршень 14 начинает смещаться вниз и через гайку 1 и радиально-упорный шарикоподшипник 2 воздействует на планшайбу 3, надетую на верхний конец шпинделя и вра- щающуюся вместе с ним. Вращаясь вместе со шпинделем, планшайба мо- жет скользить вдоль него и воздействовать своими скошенными пазами на сопряжённые с ней скошенные поверхности трёх кулаков 15. Установлен- ные в окнах шпинделя кулачки, перемещаясь, зажимают штангу и переда- ют ей осевое усилие и крутящий момент. При поступлении масла в ниж- нюю полость поршень поднимается и через подпятник поднимает план- шайбу. При этом кулачки освобождаются и разжимают штангу. Для предотвращения попадания пыли и влаги в гидропатрон на него надета крышка 18. Крайнее верхнее и нижнее положения гидропатрона на вели- чину рабочего хода ограничиваются конечными выключателями, на кото- рый воздействует упор, закреплённый на траверсе патрона.

Вращатель

бурового става станка СБШ- 250МНА-32 (рис.

6.25) состоит из

электродви- гателя и редуктора, опорного

узла и шинно- зубчатой муфты.

Вращатель

бурового става станка СБШ- 250МНА-32 (рис.

6.25) состоит из

электродви- гателя и редуктора, опорного

узла и шинно- зубчатой муфты.

Приводом вращателя является электро- двигатель 11 постоянного тока, соединённый через фланец с редуктором 10, которому он пе- редаёт вращение. К корпусу редуктора при- креплены каретки 9, служащие для направле- ния движения вращателя вдоль мачты. Концы кареток скреплены траверсой 7 и фланцем 1, на котором смонтирован вентилятор 12 охлажде- ния двигателя. На выходном валу редуктора посажена шинно-зубчатая муфта 3, соединяю- щая его со шпинделем опорного узла 8.

Рис. 6.25. Вращатель бурового става станка СБШ-250МНА-32

На цапфах узла крепятся шарниры 5, служащие для передачи осевого усилия от канатов 6. Подъем става осуществляется с помощью канатов 2. При подъёме и опускании вращатель скользит по направляющим мачты вкладышами 4. Опорный узел, в свою очередь, может перемещаться по ка- реткам на некоторое расстояние.

Породоразрушающий буровой инструмент

Работа станков шарошечного бурения в значительной степени зависит от правильного выбора и эксплуатации породоразрушающего инстру- мента. Отсутствие опыта в подборе шарошечных долот для конкретных условий обуславливает неудовлетворительное использование высокопро- изводительных буровых станков, получение низкой скорости и высоких затрат на бурение [3].

Буровой породоразрушающий инструмент представляет собой ша- рошечное долото, выполненное из корпуса и шарошек, свободно вращаю- щихся на цапфах (рис. 6.28). Корпус долота сваривается из секций 1, на цапфах 3 каждой из которых с помощью подшипников 4 устанавливается шарошка 5. Шарошка является рабочей частью долота и представляет со- бой конус, на поверхности которого расположены фрезерованные или

твердосплавные

зубья. Под воздействием осевого усилия

при перекатывании ша- рошек по забою

они зубьями взаимодей- ствуют с забоем

скважины, создавая в по- роде напряжения,

превышающие проч- ность породы и

вызывающие её разруше- ние. Разрушенная

порода удаляется с за- боя сжатым воздухом

или промывочным раствором. В долотах с

продувкой допол- нительно в лапах и

цапфах сверлят кана- лы 2

для направления

части потока сжа- того воздуха в опоры

шарошек для их охлаждения, смазки и

предотвращения зашламовывания.

твердосплавные

зубья. Под воздействием осевого усилия

при перекатывании ша- рошек по забою

они зубьями взаимодей- ствуют с забоем

скважины, создавая в по- роде напряжения,

превышающие проч- ность породы и

вызывающие её разруше- ние. Разрушенная

порода удаляется с за- боя сжатым воздухом

или промывочным раствором. В долотах с

продувкой допол- нительно в лапах и

цапфах сверлят кана- лы 2

для направления

части потока сжа- того воздуха в опоры

шарошек для их охлаждения, смазки и

предотвращения зашламовывания.

Рис. 6.28. Устройство шарошечного долота

Верхняя часть корпуса долота заканчивается резьбовым ниппелем, с помощью которого долото соединяется со ставом буровых штанг. При вращении бурового става вращается корпус долота и шарошки. Причём частота вращения шарошки во столько раз больше частоты вращения до- лота, во сколько раз диаметр долота больше диаметра основания конуса шарошек.

Величина усилий, воздействующих зубьями на породу, пропорцио- нальна усилию подачи, создаваемому на долоте и частоте вращения, Эта величина тем больше, чем дальше расположен зуб от оси скважины. Зубья, расположенные на вершине шарошек, работают в почти безударном режи- ме и разрушают породу, благодаря смятию и скалыванию при проскальзы- вании. Зубья, расположенные у основания конуса шарошек, имеют наибольшую энергию удара и разрушают породу ударом и скалыванием.

Шарошечные долота работают в тяжёлых условиях, подвергаясь ин- тенсивному истиранию и высоким динамическим нагрузкам. Поэтому к материалу долот предъявляются повышенные требования. Сталь шарошек должна обладать высокой прочностью и вязкостью, чтобы не происходило поломок и смятия зубьев. Она должна иметь повышенную износостой- кость рабочих поверхностей. Наиболее полно этим требованиям удовле- творяют конструкционные легированные цементируемые малоуглероди- стые стали. Шарошки изготавливают из легированных малоуглеродистых сталей. Для увеличения твёрдости поверхность шарошек цементируют на глубину 1,5-2 мм, а затем закаливают. Для уменьшения износа долот по диаметру тыльную сторону шарошек армируют трубчато-зернообразным сплавом ТЗ или цилиндрическими вольфрамокобальтовыми стержнями.

Долота классифицируются по числу шарошек на одно- и двух-, трёх, четырёх- и многошарошечные. Трехшарошечные долота являются наибо- лее распространёнными. Они хорошо сочетают в себе достаточную дина- мичность работы, устойчивость на забое и механическую прочность опор. Многошарошечные долота применяются для бурения скважин большого диаметра (более 600 мм).

Долота различают также по геометрии наружной поверхности шарошек с одно- и многоконусными шарошками, самоочищающиеся и не- самоочищающиеся, со смещёнными осями и без смещения осей. В долотах самоочищающегося типа зубчатый венец одной шарошки входит в меж- венцовую впадину второй шарошки, что позволяет выполнить шарошки большого диаметра и разместить в них более прочные опоры. Кроме того, самоочищающиеся долота хорошо работают в вязких, склонных к слипа- нию породах. В зависимости от условий применения выпускают зубчатые, зубчато-штыревые и штыревые долота. Зубчатые долота разрушают поро- ду на забое стальными фрезерованными зубьями, а штыревые – штырями из твёрдого сплава, запрессованными или впаянными в тело шарошек.

Шарошки свободно вращаются на цапфах. Шарошки долот малого диаметра вращаются на подшипниках скольжения с одним шариковым замковым рядом. В шарошках долот большого диаметра предпочтение отдают роликовым подшипникам. Для получения наилучших показателей при шарошечном бурении необходимо производить выбор параметров до- лот в соответствии с горногеологическими условиями работы и физико- механическими свойствами буримых пород. Под параметрами шарошечно- го инструмента понимают конструктивные особенности, характеризующие эффективность разрушения породы на забое, стойкость долота в целом и его отдельных элементов, т. е. работоспособность инструмента. Анализ конструкций серийно выпускаемых шарошечных долот позволяет выде- лить три группы параметров; геометрическая форма шарошек и их разме- щение относительно оси долота; геометрическая форма зубьев, их количе- ство, расположение и характер армирования; тип опоры шарошек и нали- чие обдува подшипников или их герметизации. Каждый из названных па- раметров оказывает определённое влияние на эффект разрушения породы и долговечность отдельных рабочих элементов долота. Поэтому при выбо- ре шарошечного долота необходимо, чтобы основные его параметры соот- ветствовали условиям бурения. Это позволит получить высокую произво- дительность при проходке скважин и наибольший срок службы инстру- мента, т.е. обеспечить наилучшие технико-экономические показатели при бурении.

Геометрическая форма шарошек и их размещение относительно оси долота оказывает существенное влияние на характер разрушения породы на забое и долговечность рабочих элементов долота. В зависимости от геометрической формы шарошки могут быть одно- и многоконусные, иметь совершенный или несовершенный конус. Последнее характеризует степень проскальзывания зубьев при перекатывании шарошек по забою и величину скалывающих усилий. Сдвигающе-скалывающий эффект при об- работке забоя скважины во многом зависит от размещения шарошек отно- сительно оси долота. Смещение осей шарошек усугубляет проскальзыва- ние зубьев по забою. Наличие скалывающих усилий рационально при бу- рении вязких пород, которые плохо разрушаются за счёт раздавливания. В крепких и абразивных породах проскальзывание шарошек приводит к ин- тенсивному износу зубьев.

Поскольку вскрышные уступы угольных и россыпных месторожде- ний сложены осадочными породами и наносами, представленными раз- личными песчаниками супесями с гравийно-галечными включениями, имеющими высокую абразивность, то при работе шарошечного долота в таких условиях следует сохранять незначительное проскальзывание ша- рошек. Этому условию отвечают долота, имеющие одно- или двухконусные шарошки с пересечением их осей на оси долота.

При бурении скважин в породах с включением крупной гальки, бу- лыжников и валунов наиболее подходят долота, имеющие форму шарош- ек, близкую к совершенному конусу.

Геометрическая форма зубьев, их количество и расположение оказы- вают определяющее влияние на эффект разрушения породы. Геометрия зуба определяется профилем, высотой, длиной и углом заострения. Про- филь рабочей части зубьев шарошек выполняется в виде клина или полу- сферы. Он характеризует интенсивность прироста площади контакта зуба с поверхностью горной породы по мере внедрения в неё.

В крепких породах необходимо получение весьма значительных концентраций напряжений в местах контакта зубьев с породой, т.е. в этом случае целесообразно использование шарошек с профилем рабочей части зуба, определяющим малую первоначальную площадь контакта. Этому условию наиболее соответствует сферический профиль. Форму контактной поверхности зубьев шарошек с породой следует выбирать также с учётом прочности зубьев и их износоустойчивости. Так, наибольшей прочностью и износоустойчивостью обладает сферическая форма, поэтому для бурения в крепких и абразивных породах необходимо использовать шарошечные долота со сферическими зубьями.

Для повышения износостойкости фрезерованных зубьев шарошек от абразивного износа их наплавляют трубчатозернообразным твёрдым сплавом «релит ТЗ». Сплав наносят слоем небольшой толщины, чтобы не нарушить геометрическую форму зуба. Тыльную часть периферийных венцов шарошек наплавляют твёрдым сплавом более толстым слоем.

Вооружение штыревых шарошечных долот состоит из твердосплав- ных зубков, запрессованных в тело шарошки с определённым натягом. Зубки имеют три основные разновидности: формы Г-26 с полусферической формой рабочей поверхности, изготовляемые из сплава ВК-8К; формы

Г-25 с клиновой головкой, изготавливаемые из сплава BK-11ВК, и формы Г-54 цилиндрической формы, используемые только для армирования тыльной стороны корпуса шарошек и спинок лап и изготавливаемые из сплавов ВК-4В и ВК-6В.

Размещение зубьев на шарошке должно обеспечивать наибольшую эффективность их взаимодействия с забоем. Рационально такое размеще- ние, при котором каждый зуб производит одну и ту же работу по разруше- нию породы независимо от своего местонахождения. В этом случае все зубья будут изнашиваться равномерно, и стойкость шарошки будет наибольшей. В шарошках с фрезерованными зубьями трудно соблюсти ра- циональный порядок расстановки зубьев на венцах. В таких шарошках зубья располагаются в строгой последовательности по образующей конуса, что нарушает порядок расстановки зубьев и благоприятные условия их ра- боты. В штыревых шарошках возможно такое размещение зубьев, при ко- тором на образующей конуса находится только один зуб. Тогда удельное давление на забой становится наибольшим и увеличивается проходка на долото, так как уменьшается удельный износ зубьев.

Количество зубьев на шарошке зависит от крепости буримых пород. С увеличением крепости высота зубьев уменьшается, а их количество воз- растает. Это вызвано необходимостью уменьшения шага зубьев, так как глубина внедрения зуба в более крепкие породы мала и при большом шаге между зубьями будут оставаться целички несколотой породы, для разру шения которой требуется воздействие зубьев. В легкобуримых породах количество зубьев на венцах шарошки необходимо уменьшать, потому что глубина внедрения зуба и объем сколотой породы в этом случае больше и при малом шаге будет происходить излишнее дробление породы. Разработано и начато производство шарошечных долот с герметизи- рованными опорами, в которых предотвращается засорение подшипников продуктами разрушения забоя скважины.

Для бурения пород с различными физико-механическими свойства- ми промышленностью изготовляется 13 типов трехшарошечных долот (табл. 6.4).

Таблица 6.4

Типы шарошечных долот и области их применения

Тип долота |

Область применения |

Исполнение шарошек |

1 |

2 |

3 |

М |

Мягкие породы |

Фрезерованные зубья |

МЗ |

Мягкие абразивные породы |

Вставные зубья клиновой формы |

МС |

Мягкие породы с пропластками |

Фрезерованные зубья |

МСЗ |

Мягкие абразивные породы с пропласт- ками средней твёрдости |

Комбинация фрезерованных и вставных зубьев |

С |

Породы средней твёрдости |

Фрезерованные зубья |

СЗ |

Абразивные породы средней плотности |

Вставные зубья клиновой формы |

СТ |

Породы средней твёрдости с пропласт- ками твёрдых |

Фрезерованные зубья |

Т |

Твёрдые породы |

Фрезерованные зубья |

ТЗ |

Твёрдые абразивные породы |

Вставные зубья клиновой формы |

ТК |

Твёрдые породы с пропластками креп- ких |

Комбинация фрезерованных и вставных зубьев |

ТКЗ |

Твёрдые абразивные породы с пропласт- ками крепких |

Вставные зубья клиновой формы |

К |

Крепкие породы |

Вставные зубья сферической формы |

ОК |

Очень крепкие абразивные породы |

Вставные зубья сферической формы |

Долота типа М и MC предназначены для бурения в наиболее мягких несцементированных или слабосцементированных и мёрзлых породах с коэффициентом крепости по шкале М.М. Протодьяконова 1-3.

Долота типа С и CT предназначены для бурения в пластичных и хрупкопластичных по- родах с f =3-5. Так как эти породы требуют для разрушения больших удельных нагрузок, зубьям этой группы долот придают большую проч- ность за счёт увеличения угла заострения и уменьшения высоты.

Долота типа МЗ и СЗ по конструкции сходны с долотами М и С, но зубья у них выполнены в виде запрессованных твердосплавных штырей с клиновой рабочей частью. Это позволяет бурить скважины в абразивных породах.

Долота типа Т предназначены для бурения в твёрдых скальных поро- дах сравнительно невысокой абразивности с f = 6-8. Для разрушения та- ких пород необходимо ударно-дробящее действие зубьев при минималь- ном проскальзывании по забою. Шарошки их изготавливают одноконус- ными с массивными и прочными зубьями, имеющими угол заострения 50-60°. Иногда на периферийных зубцах запрессовывают в тело шарошки штыри из твёрдого сплава ВК-8В. Такие долота называются зубчато- штыревыми (типа ТК).

Долота типа К применяются для бурения самых твёрдых и крепких пород повышенной абразивности. Их шарошки выполняются одноконус- ными, самоочищающимися с зубьями полусферической рабочей формы.

Долота типа OK предназначены для бурения в особо крепких поро- дах. Их шарошки оснащаются повышенным числом штырей, чем долота типа К. Вылет штырей у долот типа OK меньше, чем у долот типа К. В об- ратный конус шарошек запрессованы штыри из твёрдого сплава с плоской рабочей поверхностью. Это позволяет более длительно сохранить диаметр долота.

Станки ударно-вращательного бурения