- •Конструкционные материалы для деталей технических устройств железнодорожного транспорта

- •А.Д. Верхотуров

- •Введение

- •1. Общие сведения о металлах и сплавах

- •1.1. Определение и классификация металлов

- •1.2. Строение металлов

- •1.3. Полиморфные превращения металлов

- •1.4. Дефекты строения кристаллов

- •1.4.1. Точечные дефекты

- •1.4.2. Линейные дефекты

- •1.4.3. Поверхностные дефекты

- •1.5. Диффузия в металлах и сплавах

- •1.6. Деформации и механические свойства металлов

- •1.6.1. Механические свойства, определяемые при статических нагрузках

- •1.6.2. Механические свойства, определяемые при динамических нагрузках

- •1.7. Кристаллизация металлов

- •2. Основные положения теории сплавов

- •2.1. Виды сплавов

- •2.2. Диаграммы состояния двойных сплавов

- •2.2.1. Общие положения

- •2.2.2. Порядок построения диаграмм

- •Температуры начала и конца кристаллизации сплавов

- •2.2.3. Диаграмма состояния сплавов, компоненты которой образуют механические смеси (ι рода)

- •2.2.4. Правило отрезков

- •2.2.5. Диаграмма состояния сплавов, компоненты которой неограниченно растворимы в жидком и твердом состояниях (ιι рода)

- •2.2.6. Диаграмма состояния сплавов, компоненты которой неограниченно растворимы в жидком состоянии и ограниченно в твердом (III рода)

- •2.2.7. Диаграмма состояния сплавов, компоненты которой в твердом виде образуют устойчивые химические соединения (IV рода)

- •2.2.8. Связь между диаграммами состояний и свойствами двухкомпонентных сплавов

- •3.1.2. Компоненты, фазы, линии и точки диаграммы Fe–Fe3c

- •3.1.3. Перитектическое превращение

- •3.1.4. Эвтектоидное превращение

- •3.1.5. Эвтектическое превращение

- •3.2. Стали

- •3.2.1. Общая классификация

- •3.2.2. Углеродистые стали

- •Химический состав сталей

- •Сопоставление марок сталей типа «Ст» и «Fe» по международным стандартам исо 630-80 и исо 1052-82

- •3.2.3. Легированные стали

- •Обозначения легирующих элементов

- •3.2.4. Стали и сплавы с особыми физическими свойствами

- •3.3. Конструкционные чугуны

- •3.3.1. Серые чугуны

- •3.3.2. Высокопрочные чугуны

- •3.3.3. Ковкие чугуны

- •3.3.4. Специальные чугуны

- •4. Инструментальные материалы

- •Основные марки и области применения керамики

- •5. Термическая обработка сталей

- •5.1. Общие положения

- •5.2. Превращения в стали при нагреве

- •5.3. Превращения в стали при охлаждении

- •5.3.1. Перлитное превращение аустенита

- •5.3.2. Мартенситное превращение

- •5.3.3. Промежуточное (бейнитное) превращение аустенита

- •5.4. Технология термической обработки стали

- •5.4.1. Отжиг

- •5.4.2. Нормализация

- •5.4.3. Закалка

- •5.4.4. Отпуск закаленной стали

- •5.5. Особенности закалки легированных сталей

- •6. Химико-термическая обработка стали

- •6.1. Общие сведения

- •6.2. Цементация

- •6.3. Азотирование

- •6.4. Насыщение поверхностного слоя одновременно углеродом и азотом

- •6.5. Диффузионная металлизация

- •7. Цветные металлы и сплавы

- •7.1. Общие сведения

- •7.2. Алюминиевые сплавы

- •7.2.1. Классификация алюминиевых сплавов

- •7.2.2. Состав, структура и свойства алюминиевых сплавов

- •Химический состав деформируемых алюминиевых сплавов, не упрочняемых термической обработкой

- •Химический состав промышленных дюралюминов

- •Средний состав промышленных сплавов системы Al–Mg–Si (гост 4784-97)

- •Химический состав промышленных сплавов системы Al–Cu–Mg–Si (гост 4784-97)

- •Содержание легирующих элементов в сплавах системы Al-Zn-Mg-Cu (гост 4784-97)

- •Химический состав жаропрочных алюминиевых сплавов (гост 4784-97)

- •Химический состав литейных алюминиевых сплавов (гост 1583-93)

- •7.2.3. Термическая обработка алюминиевых сплавов

- •7.2.4. Применение алюминиевых сплавов

- •7.3. Медные сплавы

- •7.3.1. Классификация и обозначение медных сплавов

- •Обозначения легирующих элементов медных сплавов

- •7.3.2. Латуни

- •Химический состав и механические свойства деформируемых латуней (гост 15527-70)

- •Механические свойства литейных латуней (гост 17711-93)

- •7.3.3. Бронзы

- •Химический состав и механические свойства оловянных бронз

- •Свойства алюминиевых бронз

- •7.3.4. Медно-никелевые сплавы

- •Химический состав конструкционных и механические свойства медно-никелевых сплавов (гост 492-73)

- •7.3.5. Применение меди и ее сплавов

- •7.4. Сплавы на основе магния

- •Химический состав и механические свойства магниевых сплавов

- •7.5. Сплавы на основе титана

- •Химический состав (гост 19807-91), структура и механические свойства некоторых сплавов титана

- •7.6. Сплавы на основе никеля

- •7.7. Антифрикционные материалы

- •Характеристики антифрикционных материалов

- •Химический состав алюминиевых антифрикционных сплавов

- •Состав и свойства стандартных литых цинковых сплавов

- •7.8. Фрикционные материалы

- •Состав и свойства фрикционных материалов на железной основе

- •Состав фрикционных материалов на медной основе, %

- •7.9. Припои

- •8. Неметаллические материалы

- •8.1. Пластмассы

- •Свойства термопластичных масс

- •Свойства термореактивных пластмасс

- •8.2. Резины

- •9. Материалы, используемые на железнодорожном транспорте

- •10. Задания на самостоятельные работы

- •10.1. Общие требования

- •Варианты заданий

- •10.2. Работа № 1 по разделу «Железоуглеродистые сплавы»

- •10.2.1. Вопросы к работе № 1

- •10.2.2. Задачи к работе № 1

- •Исходные данные для решения задач

- •10.3. Работа № 2 по разделу «Термическая обработка стали»

- •10.3.1. Вопросы к работе № 2

- •10.3.2. Задачи к работе № 2

- •Исходные данные для решения задач

- •Заключение

- •Библиографический список

- •Первая группа сталей по стандарту en 10027

- •1.1.2. Вторая группа

- •Вторая группа сталей по стандарту en 10027

- •1.2. Порядковые номера

- •Нумерация сталей по стандарту en 10027

- •Приложение 2

- •1. Системы маркировки сталей в сша

- •1.1. Система обозначений aisi

- •Обозначения углеродистых и легированных сталей в системе aisi

- •Дополнительные буквы и цифры в обозначениях коррозионно-стойких сталей по системе обозначений aisi

- •1.2. Система обозначений astm

- •1.3. Универсальная система обозначений uns

- •Обозначения сталей в системе uns

- •Соответствие символов aisi и uns

- •1.1.2. Углеродистые качественные стали

- •1.1.3. Стали для поковок

- •1.1.4. Стали для производства листового проката

- •1.1.5. Стали для производства труб

- •1.1.6. Арматурные стали

- •1.1.7. Стали для производства катанки

- •1.5. Жаропрочные стали

- •Оглавление

- •Конструкционные материалы для деталей технических устройств железнодорожного транспорта

- •6 80021, Г. Хабаровск, ул. Серышева, 47.

Характеристики антифрикционных материалов

Материал |

НВ |

Коэффициент трения по стали |

Допустимый режим работы |

|||

без смазки |

со смазкой |

Р, МПа |

V, м/с |

РV, МПа·м/с |

||

Баббиты: Б 83 Б 16 Б К2

Бронзы: Бр О10Ф1 Бр О5Ц5С5 Бр С30

Латуни: ЛЦ16К4 ЛЦ38Мц2С2

Алюминиевый сплав АО9-2 |

300 300 320

1000 600 250

1000 800

310 |

0,07…0,12

0,1…0,2

0,15…0,24

0,1…0,15 |

0,004…0,006

0,004…0,009

0,009…0,016

0,008 |

15 10 15

15 8 25

12 10,6

25 |

50 30 15

10 3 12

2 1

20 |

75 3 6

15 12 30

10 10

100 |

Баббиты – это мягкие антифрикционные сплавы на основе олова или свинца. Обозначаются они буквой Б и цифрой, указывающей на содержание олова в процентах. Например, Б 83, Б 16, Б 6 означает, что эти сплавы содержат 83,16 и 6 % олова соответственно. Если за буквой Б стоят другие буквы, то это означает, что в составе баббитов находятся другие элементы (БТ – баббиты с теллуром, БН – с никелем, БК – свинцово кальциевые и др.). Как видно из отмеченного, обозначение носит условный характер, не показывая полностью состав сплава. Так баббит Б 83 содержит 83 % олова, 11 % сурьмы и 6 % меди.

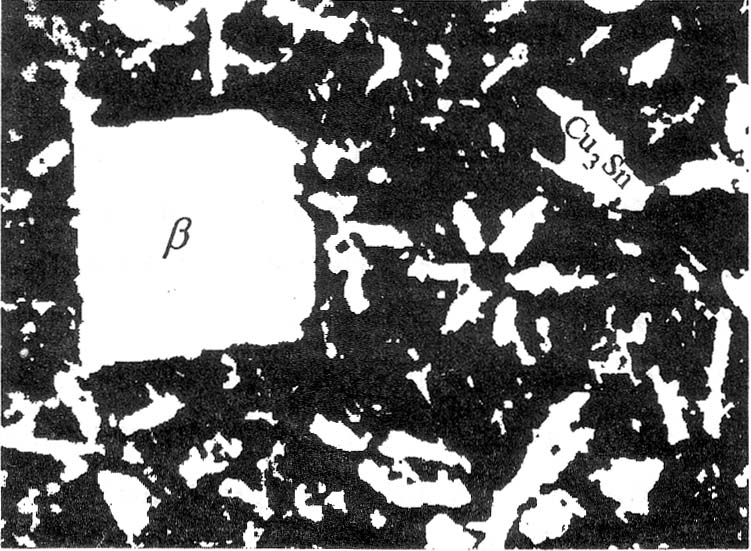

Д

Рис. 89. Микроструктура баббита Б83. × 400

ля получения антифрикционного сплава на основе олова, в его состав вводятся элементы, упрочняющие олово за счет образования твердых включений. Для этой цели в олово добавляются сурьма и медь. Сурьма, растворяясь в олове, формирует твердый раствор , который имеет большую твердость и прочность, чем олово, но с сохранением пластичности последнего. Это мягкая фаза баббита (на рис. 89 она имеет темный фон). Твердые включения сплава представляют химические соединения SbSn и Cu3Sn. Кроме того, медь, препятствуя ликвации легких кристалликов SbSn, обеспечивает равномерное распределение твердой фазы в мягкой матрице.В связи с тем, что олово является дорогим и дефицитным элементом, оловянистые баббиты используются только в особо ответственных конструкциях. Для подшипников более широкого применения в баббиты в значительных количествах вводится свинец, а содержание олова понижается до 6…10 %. Для упрочнения свинца и формирования твердых частиц в состав баббита вводятся сурьма и медь.

Мягкой основой свинцовистых баббитов является эвтектика, образуемая свинцом и сурьмой. Твердыми фазами являются тройной твердый раствор свинца и олова в сурьме Sb(Pb, Sn), а также химическое соединение Cu3Sn.

Вводимые в некоторые баббиты никель (марка БН) и теллур (марка БТ) улучшают форму твердых включений и измельчают структуру.

Бронзы используются для изготовления подшипниковых узлов, работающих при повышенных удельных давлениях и больших скоростях. К лучшим антифрикционным сплавам относятся оловянистые и оловянисто-цинково-свинцовистые бронзы Бр О10Ф1, Бр О10Ц2, Бр О5Ц5С5, Бр О6Ц6С3. Их используют при изготовлении подшипников скольжения турбин, электродвигателей, компрессоров.

Широкое использование в промышленности находят безоловянные бронзы (ГОСТ 493-79), которые имеют высокую прочность, хорошие антифрикционные свойства, коррозионностойкие. Некоторые из сплавов по свойствам не уступают, а иногда и превосходят оловянные бронзы. В тяжелонагруженных трущихся деталях применяются высокопрочные алюминиевые бронзы. В качестве антифрикционных используются так называемые кремнистые и марганцовистые латуни, а также алюминиево-железные латуни.

В последние годы бронзы широко используются в качестве компонентов порошковых антифрикционных материалов или тонкостенных пористых покрытий, пропитываемых твердыми смазочными материалами.

Сплавы на основе алюминия (ГОСТ 14113-78). Эти сплавы обладают достаточным сопротивлением усталости, коррозионной стойкостью в маслах, хорошими антифрикционными свойствами. Такие свойства наметили тенденцию к замене ими антифрикционных сплавов на свинцовой и оловянной основах, а также свинцовистой бронзе.

Алюминиевые сплавы подразделяются преимущественно по микроструктурному признаку, что отражает их антифрикционные свойства. К группе I относятся сплавы, имеющие включения твердых структурных составляющих (FeAl3, Al3Ni, CuAl2, Mg2Si, AlSb, Si и др.) в пластичной основе металла. В сплавах группы II наряду с твердыми составляющими имеются мягкие включения.

В табл. 22 приведены сплавы некоторых применяемых антифрикционных сплавов на алюминиевой основе.

Таблица 22