- •Конструкционные материалы для деталей технических устройств железнодорожного транспорта

- •А.Д. Верхотуров

- •Введение

- •1. Общие сведения о металлах и сплавах

- •1.1. Определение и классификация металлов

- •1.2. Строение металлов

- •1.3. Полиморфные превращения металлов

- •1.4. Дефекты строения кристаллов

- •1.4.1. Точечные дефекты

- •1.4.2. Линейные дефекты

- •1.4.3. Поверхностные дефекты

- •1.5. Диффузия в металлах и сплавах

- •1.6. Деформации и механические свойства металлов

- •1.6.1. Механические свойства, определяемые при статических нагрузках

- •1.6.2. Механические свойства, определяемые при динамических нагрузках

- •1.7. Кристаллизация металлов

- •2. Основные положения теории сплавов

- •2.1. Виды сплавов

- •2.2. Диаграммы состояния двойных сплавов

- •2.2.1. Общие положения

- •2.2.2. Порядок построения диаграмм

- •Температуры начала и конца кристаллизации сплавов

- •2.2.3. Диаграмма состояния сплавов, компоненты которой образуют механические смеси (ι рода)

- •2.2.4. Правило отрезков

- •2.2.5. Диаграмма состояния сплавов, компоненты которой неограниченно растворимы в жидком и твердом состояниях (ιι рода)

- •2.2.6. Диаграмма состояния сплавов, компоненты которой неограниченно растворимы в жидком состоянии и ограниченно в твердом (III рода)

- •2.2.7. Диаграмма состояния сплавов, компоненты которой в твердом виде образуют устойчивые химические соединения (IV рода)

- •2.2.8. Связь между диаграммами состояний и свойствами двухкомпонентных сплавов

- •3.1.2. Компоненты, фазы, линии и точки диаграммы Fe–Fe3c

- •3.1.3. Перитектическое превращение

- •3.1.4. Эвтектоидное превращение

- •3.1.5. Эвтектическое превращение

- •3.2. Стали

- •3.2.1. Общая классификация

- •3.2.2. Углеродистые стали

- •Химический состав сталей

- •Сопоставление марок сталей типа «Ст» и «Fe» по международным стандартам исо 630-80 и исо 1052-82

- •3.2.3. Легированные стали

- •Обозначения легирующих элементов

- •3.2.4. Стали и сплавы с особыми физическими свойствами

- •3.3. Конструкционные чугуны

- •3.3.1. Серые чугуны

- •3.3.2. Высокопрочные чугуны

- •3.3.3. Ковкие чугуны

- •3.3.4. Специальные чугуны

- •4. Инструментальные материалы

- •Основные марки и области применения керамики

- •5. Термическая обработка сталей

- •5.1. Общие положения

- •5.2. Превращения в стали при нагреве

- •5.3. Превращения в стали при охлаждении

- •5.3.1. Перлитное превращение аустенита

- •5.3.2. Мартенситное превращение

- •5.3.3. Промежуточное (бейнитное) превращение аустенита

- •5.4. Технология термической обработки стали

- •5.4.1. Отжиг

- •5.4.2. Нормализация

- •5.4.3. Закалка

- •5.4.4. Отпуск закаленной стали

- •5.5. Особенности закалки легированных сталей

- •6. Химико-термическая обработка стали

- •6.1. Общие сведения

- •6.2. Цементация

- •6.3. Азотирование

- •6.4. Насыщение поверхностного слоя одновременно углеродом и азотом

- •6.5. Диффузионная металлизация

- •7. Цветные металлы и сплавы

- •7.1. Общие сведения

- •7.2. Алюминиевые сплавы

- •7.2.1. Классификация алюминиевых сплавов

- •7.2.2. Состав, структура и свойства алюминиевых сплавов

- •Химический состав деформируемых алюминиевых сплавов, не упрочняемых термической обработкой

- •Химический состав промышленных дюралюминов

- •Средний состав промышленных сплавов системы Al–Mg–Si (гост 4784-97)

- •Химический состав промышленных сплавов системы Al–Cu–Mg–Si (гост 4784-97)

- •Содержание легирующих элементов в сплавах системы Al-Zn-Mg-Cu (гост 4784-97)

- •Химический состав жаропрочных алюминиевых сплавов (гост 4784-97)

- •Химический состав литейных алюминиевых сплавов (гост 1583-93)

- •7.2.3. Термическая обработка алюминиевых сплавов

- •7.2.4. Применение алюминиевых сплавов

- •7.3. Медные сплавы

- •7.3.1. Классификация и обозначение медных сплавов

- •Обозначения легирующих элементов медных сплавов

- •7.3.2. Латуни

- •Химический состав и механические свойства деформируемых латуней (гост 15527-70)

- •Механические свойства литейных латуней (гост 17711-93)

- •7.3.3. Бронзы

- •Химический состав и механические свойства оловянных бронз

- •Свойства алюминиевых бронз

- •7.3.4. Медно-никелевые сплавы

- •Химический состав конструкционных и механические свойства медно-никелевых сплавов (гост 492-73)

- •7.3.5. Применение меди и ее сплавов

- •7.4. Сплавы на основе магния

- •Химический состав и механические свойства магниевых сплавов

- •7.5. Сплавы на основе титана

- •Химический состав (гост 19807-91), структура и механические свойства некоторых сплавов титана

- •7.6. Сплавы на основе никеля

- •7.7. Антифрикционные материалы

- •Характеристики антифрикционных материалов

- •Химический состав алюминиевых антифрикционных сплавов

- •Состав и свойства стандартных литых цинковых сплавов

- •7.8. Фрикционные материалы

- •Состав и свойства фрикционных материалов на железной основе

- •Состав фрикционных материалов на медной основе, %

- •7.9. Припои

- •8. Неметаллические материалы

- •8.1. Пластмассы

- •Свойства термопластичных масс

- •Свойства термореактивных пластмасс

- •8.2. Резины

- •9. Материалы, используемые на железнодорожном транспорте

- •10. Задания на самостоятельные работы

- •10.1. Общие требования

- •Варианты заданий

- •10.2. Работа № 1 по разделу «Железоуглеродистые сплавы»

- •10.2.1. Вопросы к работе № 1

- •10.2.2. Задачи к работе № 1

- •Исходные данные для решения задач

- •10.3. Работа № 2 по разделу «Термическая обработка стали»

- •10.3.1. Вопросы к работе № 2

- •10.3.2. Задачи к работе № 2

- •Исходные данные для решения задач

- •Заключение

- •Библиографический список

- •Первая группа сталей по стандарту en 10027

- •1.1.2. Вторая группа

- •Вторая группа сталей по стандарту en 10027

- •1.2. Порядковые номера

- •Нумерация сталей по стандарту en 10027

- •Приложение 2

- •1. Системы маркировки сталей в сша

- •1.1. Система обозначений aisi

- •Обозначения углеродистых и легированных сталей в системе aisi

- •Дополнительные буквы и цифры в обозначениях коррозионно-стойких сталей по системе обозначений aisi

- •1.2. Система обозначений astm

- •1.3. Универсальная система обозначений uns

- •Обозначения сталей в системе uns

- •Соответствие символов aisi и uns

- •1.1.2. Углеродистые качественные стали

- •1.1.3. Стали для поковок

- •1.1.4. Стали для производства листового проката

- •1.1.5. Стали для производства труб

- •1.1.6. Арматурные стали

- •1.1.7. Стали для производства катанки

- •1.5. Жаропрочные стали

- •Оглавление

- •Конструкционные материалы для деталей технических устройств железнодорожного транспорта

- •6 80021, Г. Хабаровск, ул. Серышева, 47.

3.1.4. Эвтектоидное превращение

Рассмотрим превращения, происходящие в сталях при медленном охлаждении. Часть диаграммы, относящаяся к этим сплавам, приведена на рис. 47. Перитектическая часть не показана, так как была рассмотрена ранее.

Рис. 47. Часть диаграммы Fe-Fe3 С до 2,14% С стали) и кривые охлаждения сплавов

Сплав I с содержанием углерода менее 0,006 %. Сплавы с содержанием углерода менее 0,025 % называются технически чистым железом.

Кристаллизация сплава I начинается при температуре, соответствующей точке 1 и заканчивается в точке 2 образованием аустенита. В процессе кристаллизации состав жидкой фазы изменяется по линии ликвидус, а твердой (аустенит) по линии солидус. Поэтому кристаллы аустенита, образовавшиеся в начале процесса кристаллизации имеют концентрацию углерода меньшую по сравнению с кристаллами, образующимися при более низкой температуре, т. е. аустенит формируется с переменным составом по углероду.

При очень медленном охлаждении в интервале температур между точками 2 и 3 происходит некоторое выравнивание состава за счет диффузии углерода. Однако этот процесс до температуры, соответствующей точке 3 (находящейся на линии GS) завершиться не успевает.

Как отмечалось ранее, линия GS соответствует семейству критических точек в которых происходит смена решеток -железа в -железо. Если в железе углерод отсутствует, то переход Fe ↔ Fe совершается при температуре 911 С (точка G). При наличии в железе углерода температура полиморфного превращения понижается по линии GS, а при концентрации 0,8 % (точка S) и более – по линии SK (727 С). Ниже этой температуры в углеродистых сталях Fe не существует.

Следовательно, в рассматриваемом сплаве I в точке 3 начинается выделение кристаллов феррита в составе аустенита, причем первыми полиморфное превращение претерпевают решетки аустенита с меньшим содержанием углерода. Так как растворимость углерода в феррита очень мала (при температуре точки 3 менее 0,006 % – линия PG), то его излишки вытесняются из решетки Fe и за счет диффузии перераспределяются в оставшемся аустените, который при этой температуре может растворить углерода около 2 % (линия SE). Таким образом, переход аустенита в феррит происходит во всем объеме не сразу, а в интервале температур 3–4. Поскольку к окончанию перекристаллизации (точка 4) феррит не достигает предельной концентрации, то до полного охлаждения никаких фазовых превращений в нем происходить не будет.

Сплав II с содержанием углерода более 0,006 % и менее 0,02 %. От температуры начала кристаллизации (точка 5) и до температуры, соответствующей точке 8 в сплаве происходят процессы, аналогичные процессам, происходящим в сплаве I до линии PG. В результате структура состоит из чистого феррита. При охлаждении сплава до температуры 9 фазовых превращений в нем не происходит, но размеры решетки Fe уменьшаются. Поэтому при температуре, соответствующей точке 9 наступает предельная растворимость углерода в Fe (линия QP). По этой причине при дальнейшем понижении температуры, углерод из решетки феррита вытесняется и идет на образование мелких кристаллов цементита третичного (Ц III), который выделяется по границам зерен феррита. Этот цементит понижает пластичность низкоуглеродистой стали, что отрицательно сказывается при холодной штамповке.

При ускоренном охлаждении выделение третичного цементита задерживается и он может не выделиться совсем.

Сплавы с содержанием углерода более 0,02 %. Стали с указанным содержанием углерода характерны тем, что в них происходит эвтектоидное превращение (линия PSK, 727 С). Эвтектоидное превращение состоит в распаде аустенита, содержащего 0,8 % С (точка S) на смесь феррита состава точки P (0,02 % С) и цементита вторичного (6,67 % С): А0,8 ↔ Ф0,02 + Fe3C.

Точка S называется эвтектоидной точкой, а сталь с содержанием углерода 0,8 % – эвтектоидной сталью или перлитом (П). Стали с содержанием углерода до 0,8 % относятся к группе доэвтектоидных, а содержанием углерода более 0,8 % – к группе заэвтектоидных.

Рассмотрим подробнее эвтектоидное превращение при образовании перлита в эвтектоидной стали.

Сплав IV – эвтектоидная сталь (С = 0,8 %).

Кристаллизация сплава начинается при температуре соответствующей точке 14 и заканчивается в точке 15 с образованием аустенита. До температуры критической точки S (727 °С) сталь не претерпевает никаких фазовых превращений.

При температуре 727 °С( точка S) во всем объеме аустенита начинается эвтектоидное превращение, которое подчиняется общим законам кристаллизации и происходит путем образования центров кристаллизации феррита и цементита с последующим ростом кристаллов этих фаз.

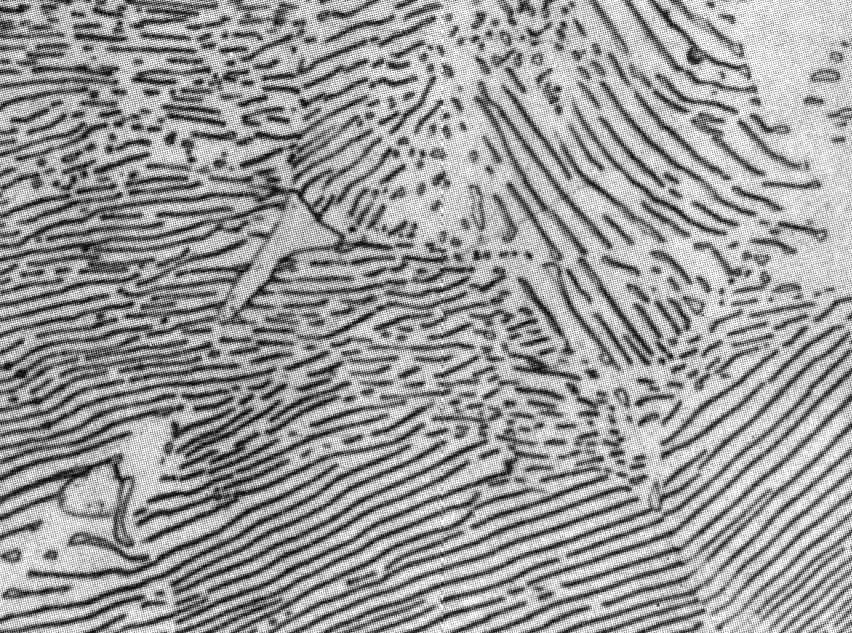

В связи с тем, что углерод в аустените распределен неравномерно (наличие флуктуаций) появление центров кристаллизации существенно облегчается. При этом ведущей фазой при превращении является цементит, зародыши которого возникают по границам зерен аустенита. Зародыши зерен цементита растут в форме тонких пластин, направленных вглубь зерен аустенита. Для роста пластинки цементита необходимо, чтобы к ней диффундировал углерод из соседних участков. В результате аустенит, расположенный около пластинки обедняется углеродом, перестраивается решетка (Fe ↔ Fe), и в результате этого создаются условия для образования феррита. Следовательно, по обе стороны пластинки цементита растут пластинки феррита (рис. 48, а).

Рост пластинки феррита, ввиду малой растворимости в ней углерода, приводит к вытеснению излишков последнего в соседние участки аустенита, где образуется новая пластинка цементита. Семейство пластинок феррита и цементита составляет зерно перлита. Граница зерна перлита сама становится поверхностью, от которой начинается формирование второго зерна (см. рис. 48, б). Значит, в пределах одного аустенитного зерна могут образовываться несколько перлитных зерен.

Рис. 48. Схема образования перлита: а – образование первого зерна; б – образование следующего зерна

Рис.

49. Структура перлита, ×1000

Толщина пластинок феррита и цементита не одинакова. Пластинки феррита толще пластинок цементита в среднем в 7,5 раз. Очень важной характеристикой перлита служит межпластинчатое расстояние, которое равно суммарной толщине соседних пластин феррита и цементита или расстоянию между ближайшими пластинками одной фазы. При медленном охлаждении образуется крупнопластинчатый перлит с межпластинчатым расстоянием 0,5…1,0 мкм. При увеличении скорости охлаждения образуется более тонкопластинчатый перлит.

С уменьшением толщины пластин феррита и цементита увеличиваются твердость и прочность стали. Изменяя скорость охлаждения, можно получать перлит разной дисперсности, регулируя свойства стали в широком диапазоне.

Сплав III – доэвтектоидная сталь.

Кристаллизация сплава происходит в интервале температур, соответствующих точкам 10 и 11 (см. рис. 47). Образовавшийся аустенит, с переменным составом по углероду, до критической точки 12 никаких фазовых превращений не претерпевает. В интервале температур 12–13 происходит превращение аустенита в феррит, вызываемое сменой решеток Fe ↔ Fe, причем первыми такое превращение претерпевают решетки с более низким содержанием углерода. Так как феррит содержит очень мало углерода, его излишки диффундируют в остающийся аустенит. Увеличение концентрации углерода в аустените можно проследить по линии GS, используя правило отрезков.

По достижении сплавом температуры 727 С (точка 13) оставшийся аустенит насыщается углеродом до 0,8 % (точка S), то есть создаются условия для образования перлита. В результате аустенит распадается с образованием эвтектоида:

А0,8 → П (Ф0,02 + Ц II).

П

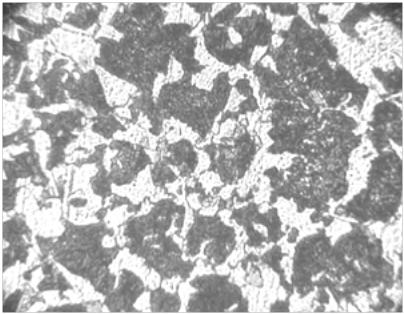

Рис. 50. Структура доэвтектоидной стали (0,4 % С). Светлые зерна – феррит; темные – перлит, × 250

осле эвтектоидного превращения структура доэвтектоидной стали состоит из феррита и перлита. При дальнейшем охлаждении ввиду ограниченной растворимости углерода в феррите (линия QP) из него выделяется цементит третичный. После окончательного охлаждения структура сплава состоит из феррита, перлита и цементита третичного: Ф + Ц III + П (Ф + Ц II+ Ц III) В связи с тем, что количество третичного цементита незначительно, в структуре стали он не виден, так как присоединяется к цементиту, входящему в перлит. Структура доэвтектоидной стали приведена на рис. 50. Как видно из диаграммы, аналогичные превращения происходят и в любой другой доэвтектоидной стали при ее охлаждении. С увеличением содержания углерода в сплаве уменьшается количество ферритной фазы, а количество перлита увеличивается, что повышает такие механические свойства, как твердость, прочность и др.Сплав V – заэвтектоидная сталь.

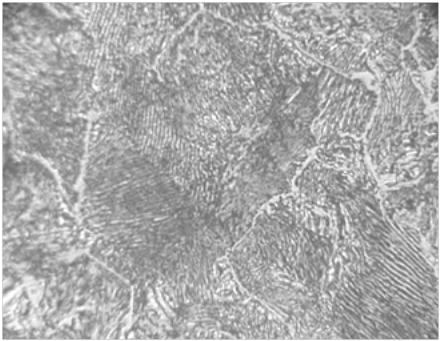

Образовавшийся в результате кристаллизации (между точками 16 и 17) аустенит до температуры, соответствующей точке 18 никаких фазовых превращений не претерпевает. При достижении критической точки 18 наступает предельная растворимость углерода (линия SE). При дальнейшем охлаждении сплава содержание углерода в аустените понижается, так как уменьшаются параметры всех решеток Fe. Поэтому в интервале температур 18–19 из аустенита выделяется углерод, который образует вторичный цементит, располагающийся по границам зерен. К температуре 727 С (точка 19) аустенит обедняется углеродом до концентрации 0,8 % (соответствующей точке S), чем создаются условия для эвтектоидного превращения: А0,8 → П (Ф0,02 + Ц II). По окончании этого превращения структура заэвтектоидной стали состоит из перлита и расположенного по границам зерен цементита вторичного. При дальнейшем охлаждении из-за ограниченной растворимости углерода в феррите (входящего в состав перлита) из него выделяется цементит третичный, который структурно не выявляется,сливаясь с цементитом вторичным в составе перлита. После окончательного охлаждения, структура заэвтектоидной стали состоит из перлита и цементита вторичного, расположенного в виде сетки по гран

Рис. 51. Структура заэвтектоидной стали (С = 1,2 %), × 200

ицам зерен перлита (рис. 51).Такую структуру будет иметь любая заэвтектоидная сталь. С увеличением содержания углерода количество вторичного цементита в стали увеличивается. Максимальное количество вторичного цементита в заэвтектоидной стали с содержанием углерода 2,14 % составляет примерно 20 %.

Таким образом, после полного охлаждения в равновесных условиях стали будут иметь следующие структуры:

– доэвтектоидные – Ф + П (Ф + Ц II);

– эвтектоидные – П (Ф + Ц II);

– заэвтектоидные – П (Ф + Ц II) + Ц II.

С увеличением в стали содержания углерода растет количество цементитной составляющей как в составе перлита, так и в свободном состоянии. Это ведет к повышению твердости и прочности, но понижаются пластичность и вязкость.

Углерод также влияет на технологические свойства стали. Увеличение содержания углерода приводит к снижению способности стали деформироваться в горячем и, особенно в холодном состоянии, ухудшает свариваемость.