- •Введение

- •Состояние с неразрушающим контролем объекта

- •Разработка методики узк

- •3.1 Обоснование выбора методов уз контроля, схем прозвучивания и значений основных параметров.

- •3.2 Расчет электроакустического тракта с численным значением соотношения амплитуд донного и зондирующего импульсов

- •3.3 Расчет параметров сканирования

- •3.4 Тип и характеристики дефектоскопа Основные технические характеристики дефектоскопа уд2-70

- •3.5 Способы и средства эталонирования основных параметров контроля

- •3.6 Измеряемые характеристики дефектов и способы их определения

- •Технология ультразвукового контроля

- •Список использованной литературы

Федеральное государственное бюджетное образовательное учреждение

высшего образования

«Петербургский государственный университет путей сообщения

Императора Александра I»

Кафедра «Методы и приборы неразрушающего контроля»

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту

«Разработка технологии ультразвукового

контроля металлопродукции»

Выполнил:

студент группы ПБ-713

Проверил:

Паврос К.С.

Санкт-Петербург

2021

Введение

В данной курсовой работе рассматривается тавровое соединение листов из стали.

Дефекты, встречающиеся в объекте контроля (ОК):

непровары – отсутствие сплавления между основным и наплавленным металлом в корне шва или по кромке, а также между отдельными слоями-проходами при многопроходной сварке;

поры – пузыри (обычно сферической формы) различной величины, заполненные газами (водород, окись углерода), образующиеся из-за присутствия газов, поглощаемых жидким металлом в процессе сварки;

продольные трещины - в изломе имеют темный цвет, сильно окисленные или светлые с цветами побежалости. Причины образования: неправильно выбранная марка присадочного материала; неудовлетворительное качество присадочной проволоки, обмазки или флюса; неправильные режимы и техника сварки; высокие внутренние напряжения в швах; наличие в швах пористости или шлаковых включений.

Дополнительные технические требования:

объект контроля тавровое соединение полным проваром корня шва;

контролируемый металл сталь низколегированная;

толщина объекта 16 и 24 мм;

размер катетов 10 мм

длина шва 1,5 м;

для поиска дефектов применяется способ продольно-поперечного перемещения ПЭП.

Состояние с неразрушающим контролем объекта

В соответствии с изучаемой литературой данный ОК может контролироваться следующими методами:

Внешний осмотр (Визуальный метод контроля);

Радиационная дефектоскопия;

Ультразвуковая дефектоскопия;

Капиллярная дефектоскопия;

В данной курсовой работе для нашего сварного шва выберем ультразвуковой контроль (УЗК).

Разработка методики узк

3.1 Обоснование выбора методов уз контроля, схем прозвучивания и значений основных параметров.

При выборе схемы прозвучивания сварных соединений в первую очередь исходят из возможности полноты прозвучивания поперечного сечения сварного соединения осью УЗ пучка и вероятности выявления наиболее опасных плоскостных дефектов (трещин, непроваров, несплавлений). Кроме того, обычно ставят условие контроля сварного шва прямым лучом. Помимо наплавленного металла и зоны сплавления УЗК подвергают также околошовную зону.

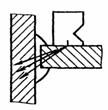

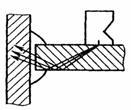

Тавровые сварные соединения контролируют прямым и однократно отраженным лучом. Схемы прозвучивания взяты из ГОСТ 14782-86

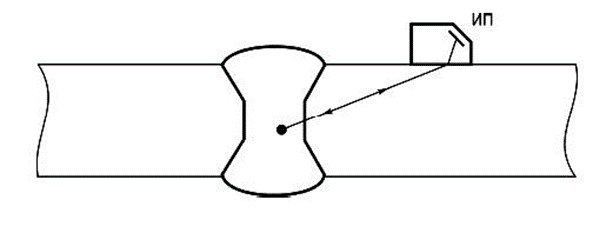

Рисунок 1 – Схема эхо-импульсного метода

а) прямой луч

б) однократно отраженный луч

Рисунок 2 Схема прозвучивания

В соответствии с [2] основными параметрами контроля являются:

Частота ультразвуковых колебаний

Чувствительность

Положение точки выхода луча (стрела) преобразователя

Угол ввода луча в ОК

Погрешность глубиномера

Мертвая зона

Угол раскрытия диаграммы направленности в плоскости падения волны

Шаг сканирования.

1) Частота УЗК

УЗ-контроль сварных швов малых толщин наиболее эффективен, если он выполняется специальными преобразователями с большими углами призмы и малой стрелой. Поэтому для контроля данного сварного соединения был выбран преобразователь с номинальной частотой 4 МГц.

2) Чувствительность

В соответствии с заданием необходимо выявлять включения (поры) диаметром 3 мм.

Эквивалентную площадь плоскодонного отражателя находим в пункте 2,2 настоящей работы.

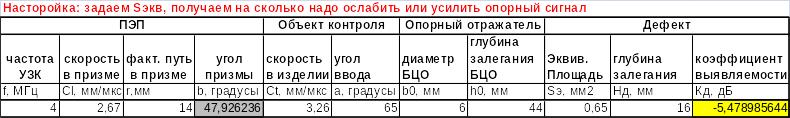

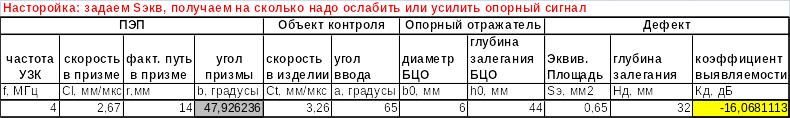

Рассчитаем значения коэффициента выявляемости в программе Excel:

Для прямого луча

Для однократно отраженного луча

Для прямого луча глубина залегания дефекта принимается равной толщине изделия.

Для однократно отраженного луча глубина залегания дефекта принимается равной двойной толщине изделия.

Рассчитанный коэффициент добавляем (или вычитаем) к опорному сигналу полученному от бокового цилиндрического отверстия в СО-2 диаметром 6 мм, расположенного на глубине 44 мм.

3) Стрела преобразователя

Длина стрелы ПЭП выбирается из геометрических соображений. Минимально возможная длина стрелы находится по формуле (2).

,

где

(2)

,

где

(2)

a размер пьезопластины ПЭП (a = 6)

угол призмы ( = 48)

Используя формулу (2) получаем минимально возможную длину стрелы 8.97 мм. Примем длину стрелы n = 10 мм.

4) Угол ввода луча

Угол ввода луча выбирается исходя из параметров контролируемого объекта по формуле 3 и 4 для прямого и однократно отраженного луча соответственно.

(3)

(3)

,

где (4)

,

где (4)

b ширина катета (b=10)

n стрела преобразователя (n = 10 мм)

толщина ОК (в соответствии с заданием = 16 мм)

z расстояние от края нижнего валика до точки пересечения шва акустической осью ПЭП (величина расстояния от нижнего валика выбирается в соответствии с толщиной ОК; для толщины от 6 до 26 мм z = 4 мм)

Исходя из формул 3 и 4 получаем значения угла ввода для прямого и однократноотраженного пучка 48 и 58 соответственно. Поскольку преобразователей с таким углом ввода нет, то полученные значения углов округляем до ближайшего большего значения - 65. Угол ввода = 65.

5) Погрешность глубиномера

В общем случае под погрешностью глубиномера понимают погрешность измерения координат отражателя, то есть расстояние от точки выхода луча до отражателя (путь по лучу), расстояние от точки выхода до проекции отражателя на поверхность контроля (глубина залегания) и расстояние от точки выхода луча до проекции отражателя на поверхность контроля. В соответствии с [5] достаточной точностью будет являться 1 – 5 мм для наклонного преобразователя.

6) Мертвая зона

Мертвая зона подповерхностная область изделия со стороны установки ПЭП, в которой не возможно выявление дефектов заданного размера. Объясняется это тем, что помимо сигналов от дефектов на приемно-усилительный тракт также поступает сигнал от генератора импульсов возбуждения. Для ОК, толщиной = 16 мм мертвая зона должна быть не больше 3 мм. Оценка мертвой зоны проводится на СО-2.

7) Угол раскрытия диаграммы направленности

Для нахождения угла раскрытия диаграммы направленности необходимо использовать формулу (5), представленную ниже.

,

где (5)

,

где (5)

длина

УЗ волны ( = 0,815 мм)

= 0,815 мм)

a – радиус пьезопластины (a = 6 мм)

n – коэффициент формы пьезопластины (для круглой формы n = 0,61)

=

4,75

=

4,75

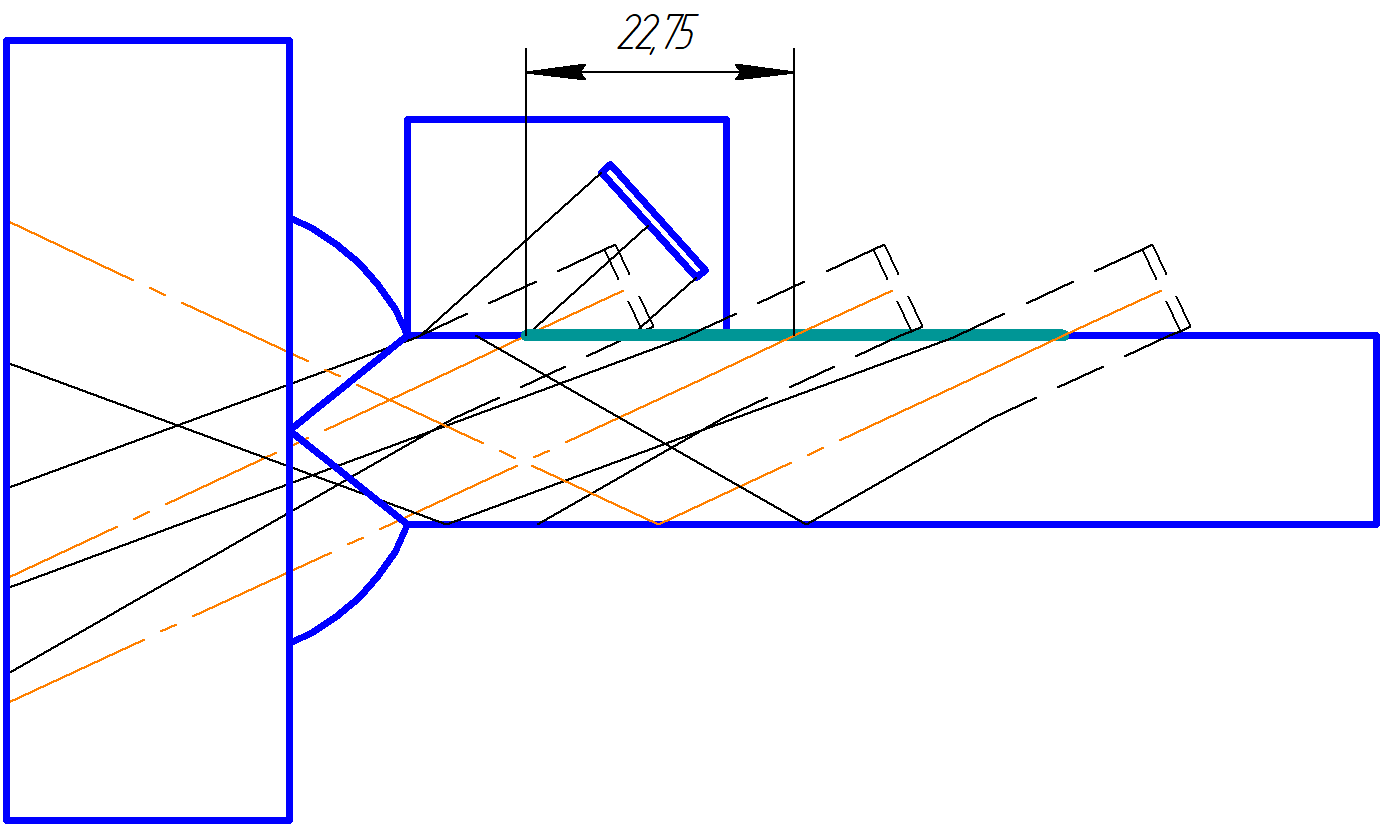

8) Шаг сканирования

В

соответствии с заданием для поиска

дефектов принимается продольно-поперечное

перемещение ПЭП. Шаг сканирования

рассчитан графически

Рисунок 3 – Схема графического определения шагов сканирования