III. хтс

.pdf

СО + Н2O = СО2 + Н2.

После этого процесса достигается максимально возможное извлечение водорода из исходного сырья - метана СН4 и воды Н2O.

4)Получение азота N2 - второго исходного компонента для синтеза аммиака.

Всовременных схемах его получают их воздуха "выжиганием" из него кислорода

3О2 + 2СН4 = 2СО + 4Н2O.

5) Абсорбция диоксида углерода - удаление СО2, полученного при получении водорода. Его поглощают раствором селективного растворителя (моноэтаноламин)

СО2 + 2RNH2 + Н2О = (RNH3)2СО3

6) Очистка газа от оксида углерода СО. На стадии 3 небольшое количество СО остается, и он мешает синтезу аммиака, отравляя катализатор. Удаляют его, превращая в безвредный метан

СО + 3Н2 = СН4 + Н2О 7) Синтез аммиака (после всех стадий получена чистая азото-водородная

смесь; примесь СН4, полученная в предыдущей стадии, мала) 3Н2 + N2 = 2NH3

Химическая и описательная схемы дают первое описание и представление о производстве и его основных стадиях. Для дальнейшего рассмотрения ХТС удобней использовать графические модели.

А: Математическая модель (описание) - для количественных выводов о функционировании ХТС. Как уже было определено, система - "совокупность элементов и связей...", и ее модель будет представлена двумя системами уравнений - для элементов и связей.

В элементе происходит преобразование потоков. Математическая модель процесса в элементе устанавливает связь параметров выходных потоков YK их k-го элемента и входящих в него ХK. Показатели потока - это его величина, состав (концентрации), температура, давление, теплосодержание и другие параметры. На состояние потока на выходе могут влиять некоторые параметры UK, которыми

управляют процессом или меняются в процессе эксплуатации. В общем виде |

|

Y k F X k ,U k |

.(1) |

Черточки над YK, ХK, UK означают множество параметров (концентрации, температура и другие). В качестве примеров можно математические модели реактора, абсорбера, компрессора и других аппаратов и машин.

Уравнения связей в ХТС определяют из какого элемента в какой передается поток. Эти уравнения в общем виде выглядят так:

|

|

|

X k l k Y l , |

(2) |

|

где l-k структкрный коэффициент, l-k = 1 для потока, выходящего из l-го элемента и входящего в k-й элемент; l-k = 0, если между L-м и К-м элементами нет связи.

Для входящих в ХТС и выходящих из нее потоков используют обычно индекс "0" как обозначение внешней среды.

Учитывая большое количество и ассортимент элементов в ТС система уравнений (1)-(2) довольно громоздка и решается, как правило, с помощью электронных вычислительных машин.

Б: Функциональная модель (схема) строится на основе химической и операционной в виде связанных между собой блоков операций (отделений или подсистем) и наглядно отражает основные стадии химико-технологического процесса и их взаимосвязи. Представление основных операций химикотехнологического процесса в виде функциональной схемы весьма удобно для его понимания. Она дает общее представление о функционировании ХТС и служит предпосылкой для аппаратурного оформления и более детальной разработки ХТС.

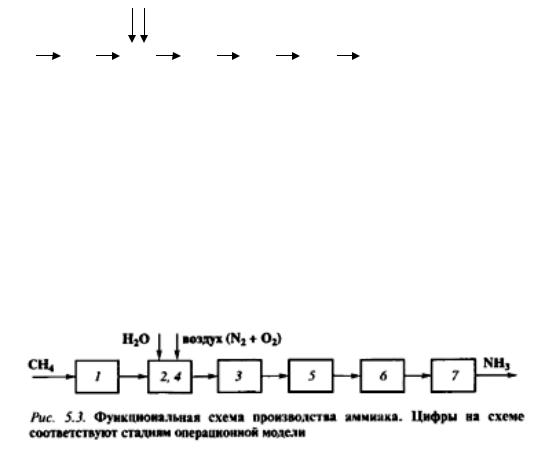

Приведем пример функциональной схемы – ХТС производства аммиака (рис.3):

|

|

Н2О |

воздух (N2 + O2) |

|

|

|||||||

СН4 |

|

|

|

|

|

|

|

|

|

|

|

NH3 |

1 |

|

|

2 |

|

|

3 |

|

4 |

|

5 |

||

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис.3. Функциональная схема ХТС производства аммиака:

1 – отделение очистки природного газа от серосодержащих соединений; 2 – отделение паровоздушной конверсии метана; 3 – отделение конверсии оксида углерода водяным паром; 4 – отделение очистки азотоводородной смеси от оксидов углерода; 5 – отделение синтеза аммиака

Или

Б: Технологическая модель

(схема) показывает элементы системы, порядок их соединения и последовательность технологических операций. В технологической схеме каждый элемент (агрегат, аппарат, машина) имеет общепринятое изображение, соответствующее его внешнему виду. Связи изображены обычно линиями со стрелками или даже в виде трубопроводов. Нередко расположение аппаратов соответствует их примерной расстановке в цехе. На технологической схеме могут быть приведены краткие данные о параметрах процесса.

Технологическую схему получают в результате научной разработки данного способа производства, технологической и конструктивной проработки схемы, узлов и аппаратов. Следует отметить наглядность отображения конкретного производства, дающая почти осязаемое представление о нем. Технологические схемы используют как при эксплуатации производства, так и его проектировании. Она входит в проектную и техническую документацию каждого производства.

Структурная модель (схема) в отличие от технологической схемы включает элементы ХТС в виде простых геометрических фигур (прямоугольников, кругов). Изображение аппаратов обезличено, но значительно упрощается общий вид структуры ХТС. Изображение даже сложной ХТС весьма наглядно, в ней удобно менять положение элементов, "проигрывая" различные варианты разрабатываемой ХТС. Наглядность связей позволяет легко составлять математическое описание, прослеживая связи между элементами, что существенно при автоматизированном проектировании.

Специальные схемы применяют при анализе и расчетах ХТС, используя специальные математический аппарат и вычислительные методы. Упомянем

только об одной их них - о п е р а т о р н о й с х е м е . Если в структурной схеме все элементы обезличены, то в операторной каждый элемент представлен специальным обозначением, называемым "технологический оператор". Принятые для них обозначения показаны на рис. 4. Они помогают распознать на схеме, какие преобразования, "операции", происходят с потоком в элементе.

Рис. 4. |

Виды технологических операторов |

|

Зная обозначения |

элементов, такая схема становится |

удобной при |

автоматизированных расчетах на ЭВМ - каждому виду элемента соответствует определенная подпрограмма (или блок) вычислительной системы.

ОСНОВЫ РАЗРАБОТКИ ЭФФЕКТИВНЫХ ХТС

Основу разработки (построения) составляют синтез и анализ ХТС

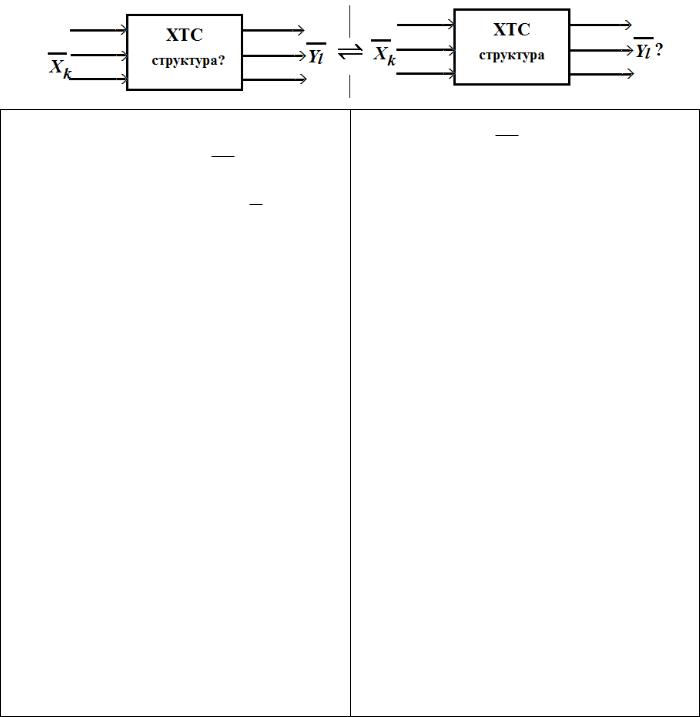

Задачи синтеза и анализа ХТС

Синтез ХТС |

Анализ ХТС |

Дано: сырье, материалы, виды энергии и топлива, набор оборудования, т.е. заданы входные потоки Х к , К =1,2…. Известно также, какие продукты, отходы будут получены, т.е. Yl , l=1,2…

Надо:

1)определить основные технологические операции и выбрать главные элементы (аппараты);

2)выбрать на основе принципов (концепций ХТС) наилучшие технологические связи между элементами, которые формируют структуру ХТС;

3)выбрать значения режимных параметров функционирования этих элементов

Дано: структура ХТС (первый вариант), входные потоки Х к , главные элементы

(аппараты);

Надо:

1)путем составления и решения материальных и энергетических балансов провести технологический анализ работы ХТС т.е. получить количественную информацию о параметрах потоков и состоянии элементов; Определить т.о. значения выходных параметров и показатели работы ХТС (расходные коэффициенты по сырью, энергии, тепловой и другие к.п.д., оценить материальные затраты, возможный ущерб окружающей среде и т.д.

2)Исследовать свойства ХТС

(надежность, чувствительность, устойчивость и др.) которые могут появиться при синтезе ХТС 3)Выбрав критерий эффективности (как правило, один из экономических показателей) провести техникоэкономический анализ ХТС и ее оптимизацию. При невыполнении заданного критерия эффективности - вернуться на стадию синтеза ХТС.

Т.о. в процессе разработки ХТС происходит постоянная циркуляция от синтеза к анализу ХТС и наоборот, до получения в итоге желаемого варианта ее организации и функционирования.

АНАЛИЗ ХТС

Анализ ХТС заключается в получении информации о состоянии ХТС, показателях ее эффективности, о влиянии на эти показатели химической схемы, структуры технологических связей, режимов работы элементов и подсистем, условий эксплуатации. Необходимо, как уже говорили, исследовать новые свойства, которые могут появиться при синтезе ХТС.

Анализ ХТС осуществляется при разработке и проектировании нового химического производства, при эксплуатации действующего производства, для сравнения различных вариантов реализации процесса, при модернизации и реконструкции производств.

Количественную информацию о параметрах потоков и состоянии элементов о значениях выходных параметров и показатели работы ХТС можно получить при решении материальных и энергетических балансов. Расчеты балансов составляют технологический анализ работы ХТС.

Чтобы судить о свойствах ХТС, показателях ее функционирования, эффективности управления процессами в ней, необходимо определить состояние ХТС.

Состояние, или режим, ХТС определяется параметрами (показателями) потоков (связей) и состоянием аппаратов (элементов)

Параметры потоков - химические, физико-химические и физические данные о потоке. К ним относятся:

параметры состояния: количество потока в единицу времени (расход), фазовый состав, химический состав, температура, давление, теплосодержание;

параметры свойств: теплоемкость, плотность, вязкость и другие.

Состояние элемента (аппарата, машины, агрегата) включают данные, от которых зависит изменение в элементе показателей потока. Это могут быть:

регулирующие воздействия, например температура хладагента, отводящего тепло из реактора, или подача пара в паровую турбину;

возмущения, возникающие при эксплуатации характеристики аппарата,

например изменение условий процесса в реакторе вследствие дезактивации катализатора или в теплообменнике из-за загрязнения его поверхности.

Количественную информацию о параметрах потоков и состоянии элементов

означениях выходных параметров и показатели работы ХТС получают при решении материальных и энергетических балансов. Расчеты балансов – главная задача технологического анализа ХТС.

Расчет ХТС определение параметров потоков в ХТС заданной структуры и с заданным состоянием ее элементов.

Очевидно, что при любых изменениях состояния потоков в элементе ХТС, ее подсистеме или ХТС в целом должны соблюдаться законы сохранения массы и энергии.

Пусть имеется ХТС, состоящая из теплообменника, реактора и системы разделения (рис. 5.9) В ней пунктирными линиями выделены как оболочкой один элемент - реактор (I), подсистема реактор с теплообменником (II) и вся ХТС (III). В каждую из этих "оболочек" какие-то потоки входят и какие-то выходят. Внутри каждой оболочки происходят какие-то изменения входящих в нее потоков в выходящие. Фактически каждая из "оболочек" есть подсистема ХТС.

Материальный баланс – общая масса веществ, поступивших в систему равна общей массе веществ, вышедших из нее (приход=расход)

Баланс по общей массе: G j ,вх Gl ,вых ;

j l

Баланс по i-компоненту: Gij,вх Gik ,ист Gil ,вых ;

j k l

Тепловой баланс – приход тепла или энергии в данном процессе равен расходу тепла или энергии в том же процессе

Q j ,вх Qk ,ист Ql ,вых . j k l

Материальный и тепловой балансы должны соблюдаться всегда, не зависимо от того, как протекают превращения потока внутри таких "оболочек"-подсистем.

Материальный баланс основан на законе сохранения массы веществ, и потому далее количества веществ и величины потоков будем определять, как правило, в массовых величинах, обозначаемых буквой G с необходимыми индексами.

Основы расчёта материального баланса химико-технологической системы

Материальный баланс составляет основу технологического анализа ХТС. Описание и анализ ХТС проводится с позиции системного подхода.

Расчёты материальных балансов от отдельных элементов до ХТС в целом позволяют определить состав и количество многокомпонентной смеси, расходные коэффициенты по сырью, количество отходов, примерную себестоимость продукта, а также выявить узкие места в производстве, где происходят основные технологические потери. По существу расчёты материальных балансов ХТС или ее отдельных частей представляют собой "бухгалтерский учёт" химически реагирующей системы.

1. ОБЩИЙ ВИД УРАВНЕНИЙ МАТЕРИАЛЬНОГО БАЛАНСА

Материальный баланс рассчитывают на основе стехиометрических уравнений с учётом состава исходного сырья, степени превращения, селективности, потерь сырья и готового продукта.

Материальный баланс основан на законе сохранения массы веществ и рассчитывается между входными и выходными потоками технологической системы с учётом протекающих в ней процессов. В соответствии с законом сохранения массы для каждого элемента ХТС, подсистемы или системы в целом в стационарном состоянии масса всех веществ, вошедших в систему, равна массе всех веществ, выходящих из неё:

K |

|

L |

|

, |

(1) |

G |

G |

||||

k |

k, вх |

l |

l, вых |

|

|

|

|

|

|

||

где Gj, вх, Gk, вых – массы соответственно входных и выходных потоков; K, L – их количества; j, k – нумерация потоков.

Кроме баланса по всем потокам веществам, используют баланс по отдельным компонентам. Для i-го вещества

K |

L |

|

Gi,k,вх |

Gi, l,вых Gi,ист , |

(2) |

k |

l |

|

где Gi,ист измен-е кол-ва i-го вещества в элементе в результате прот-я хим. р.

Источником вещества является химическая реакция. Если вещество

образуется, то Gi,ист > 0. Если |

Gi,ист < 0, то вещество расходуется. Если в |

|

элементе происходит ряд превращений вещества, то |

|

|

|

У |

|

|

Gi,ист Gi,j , |

(3) |

|

j |

|

где Gi,j изменения количества iго вещества в r-м превращении; У общее число превращений (уравнений химических реакций).

Несколько превращений вещества может происходить при протекании сложной реакции (параллельная, последовательная или параллельнопоследовательная схемы превращений)

Химические превращения протекают в реакционном элементе (реактор, реакторный узел). Изменение химического состава реагирующей смеси описывается стехиометрическими уравнениями. Они должны быть стехиометрически независимыми; их количество строго определяется (У= В-Э), При этом целесообразно выбирать такие уравнения, чтобы в левой части их стояло одно и то же исходное вещество, ключевое; тогда изменения количеств всех веществ в химическом превращении определяют через степени превращения ключевого вещества в стехиометрических уравнениях (см. радел «стехиометрические соотношения»).

ХИМИКО-ТЕХНОЛОГИЧЕСКАЯ СИСТЕМА И ЕЁ РАСЧЁТНАЯ СХЕМА

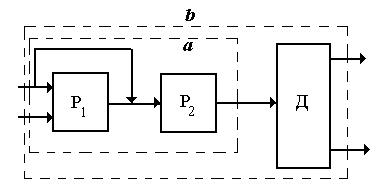

Химико-технологическая система представляет собой совокупность аппаратов и потоков между ними. Например, на рис. 1. показана схема ХТС, состоящая из двух реакторов Р1 и Р2 и устройства разделения Д продуктов превращения.

Рис. 1. Схема химико-технологической системы

В системе можно выделить совокупность аппаратов подсистему, например, реакторный узел (обведен пунктирной линией a). Отдельный аппарат или подсистему будем называть "расчётным элементом ХТС" или просто элементом.

В элемент входят потоки ("входные потоки") и выходят их него ("выходные потоки"). Расчётным элементом может быть ХТС в целом (обведён пунктирной линией b). В выделенном элементе входные потоки преобразуются в выходные в результате протекания химических превращений, массообменных и других процессов.

Материальный баланс может быть составлен для любого элемента - каждого аппарата, подсистемы или ХТС в целом.

Примеры составления балансов ля элементов ХТС

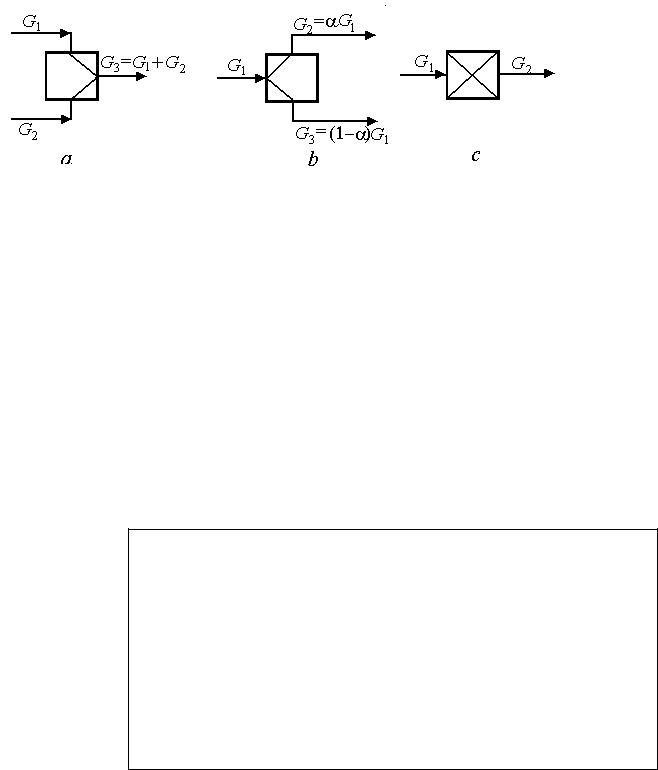

Рис. 2. Расчётные элементы ХТС: а смеситель, b делитель, с реактор

Для составления балансов удобно выделить элементы так, чтобы в каждом из них входило и выходило не более 3-х потоков. Тогда можно рассмотреть следующие элементы (рис. 2):

Смеситель (a). Входят два потока и выходит один. В элементе происходит простое смешение потоков.

Объединяет два потока:

G3 = G1 + G2 |

(4) |

Gi,3 = Gi,1+ Gi,2 i = 1, ..., B |

(5) |

Здесь индексы 1 и 2 относятся к двум входным потокам, индекс 3 |

– к выходному; |

индекс i нумерация компонентов потока; В – число компонентов. |

|

Для баланса можно использовать мольные потоки М, а если смешиваются газы или жидкости, то объёмы потоков V;

M |

3 |

= M + M , |

M |

i,3 |

= M + M |

i,2 |

, |

n |

i,3 |

= |

|

Мi,3 |

, i = 1, ..., B (1.7) |

|||||||

|

|

|

||||||||||||||||||

|

1 |

2 |

|

|

|

i,1 |

|

|

|

|

|

|

|

М3 |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

V = V + V , |

V |

i,3 |

= V |

+ V |

, c |

i,3 |

= |

Vi,3 |

, |

i = 1, ..., B |

||||||||||

|

||||||||||||||||||||

3 |

|

1 2 |

|

|

|

i,1 |

i,2 |

|

|

|

|

V3 |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

где ni и ci концентрации компонентов, соответственно, в мольных и объёмных долях.