- •Вопросы по разделам курса «Технология конструкционных материалов»

- •Раздел 1. Металлургическое производство

- •Усреднение.

- •Раздел 2. Основы литейного производства

- •2.Материалы и оснастка.

- •3.Основные технологические операции.

- •Раздел 3. Основы обработки металлов давлением

- •Раздел 4. Основы сварочного производства

- •2. Технология газовой сварки

- •Раздел 5. Обработка металлов резанием

Раздел 3. Основы обработки металлов давлением

Понятие о горячей и холодной обработке металлов давлением. Наклеп и рекристаллизация. Изменение механических свойств при наклепе и при последующем нагреве.

В зависимости от температурно-скоростных условий деформирования различают холодную и горячую деформацию.

Холодная деформация характеризуется изменением формы зерен, которые вытягиваются в направлении наиболее интенсивного течения металла. При холодной деформации формоизменение сопровождается изменением механических и физико-химических свойств металла. Это явление называют упрочнением (наклепом). Изменение механических свойств состоит в том, что при холодной пластической деформации по мере ее увеличения возрастают характеристики прочности, в то время как характеристики пластичности снижаются. Изменения, внесенные холодной деформацией в структуру и свойства металла, не необратимы. Они могут быть устранены, например, с помощью термической обработки (отжигом). Явление зарождения и роста новых равноосных зерен взамен деформированных, вытянутых, происходящее при определенных температурах, называется рекристаллизацией. При температурах ниже температуры начала рекристаллизации, наблюдается явление, называемое возвратом. При возврате (отдыхе) форма и размеры деформированных, вытянутых зерен не изменяются, но частично снимаются остаточные напряжения. Эти напряжения возникают из-за неоднородного нагрева или охлаждения (при литье и обработке давлением), неоднородности распределения деформаций при пластическом деформировании и т. д. Остаточные напряжения создают системы взаимно уравновешивающихся сил и находятся в заготовке, не нагруженной внешними силами. Снятие остаточных напряжений при возврате почти не изменяет механических свойств металла, но влияет на некоторые его физико-химические свойства. Формоизменение заготовки при температуре выше температуры рекристаллизации сопровождается одновременным протеканием упрочнения и рекристаллизации.

Горячей деформацией называют деформацию, характеризующуюся таким соотношением скоростей деформирования и рекристаллизации, при котором рекристаллизация успевает произойти во всем объеме заготовки и микроструктура после обработки давлением оказывается равноосной, без следов упрочнения. Чтобы обеспечить условия протекания горячей деформации, приходится с увеличением ее скорости повышать температуру нагрева заготовки (для увеличения скорости рекристаллизации). При горячей деформации сопротивление деформированию примерно в 10 раз меньше, чем при холодной деформации, а отсутствие упрочнения приводит к тому, что сопротивление деформированию (предел текучести) незначительно изменяется в процессе обработки давлением. Этим обстоятельством объясняется в основном то, что горячую обработку применяют для изготовления крупных деталей, так как при этом требуются меньшие усилия деформирования (менее мощное оборудование). При горячей деформации пластичность металла выше, чем при холодной деформации. Поэтому горячую деформацию целесообразно применять при обработке труднодеформируемых, малопластичных металлов и сплавов, а также заготовок из литого металла (слитков). В то же время при горячей деформации окисление заготовки более интенсивно (на поверхности образуется слой окалины), что ухудшает качество поверхности и точность получаемых размеров. Холодная деформация без нагрева заготовки позволяет получать большую точность размеров и лучшее качество поверхности по сравнению с обработкой давлением при достаточно высоких температурах. Отметим, что обработка давлением без специального нагрева заготовки позволяет сократить продолжительность технологического цикла, облегчает использование средств механизации и автоматизации и повышает производительность труда. Влияние холодной деформации на свойства металла можно использовать для получения наилучших эксплуатационных свойств деталей, а управление изменением свойств в требуемом направлении и на желаемую величину может быть достигнуто выбором рационального сочетания холодной и горячей деформации, а также числа и режимов термических обработок в процессе изготовления детали

Основные законы обработки давлением: постоянства объема наименьшего сопротивления, подобия; использование их в практике.

1.Закон постоянства объема: объем тела до деформации равен его объему после деформации.

При обработке давлением, при прокатке, происходит уменьшение высоты, увеличение ширины и длины. Объем же металла не изменяется. Пластическая деформация литого металла сопровождается незначи-тельным (1-3 %) изменением объема, в результате чего плотность его не-сколько возрастает за счет ликвидации имеющихся в нем пустот.

Математическое

выражение этого закона имеет вид: ![]()

![]() -

объем металла до деформации;

-

объем металла до деформации;

![]() -

объем металла после деформации;

-

объем металла после деформации;

Уравнение постоянства и объема широко применяется для расчета размеров тела при всех видах обработки металлов давлением. Зная начальные размеры тела, нетрудно определить конечные размеры и наоборот.

2. Наименьшего сопротивления. В случае возможности перемещения точек деформируемого тела в различных направлениях, каждая точка деформируемого тела перемещается в направлении наименьшего сопротивления.

При свободной ковке возможно свободное формоизменение металла в горизонтальной плоскости, т. е. перемещение точек деформируемого металла может происходить в различных поперечных направлениях. Каждая точка деформируемого тела перемещается в горизонтальной плоскости в том направлении, в котором создается наименьшее сопротивление ее перемещению со стороны контактных сил трения. Тормозящее действие этих сил проявляется тем сильнее, чем больше протяженность контакта инструмента и деформируемого тела в данном направлении. Скорость перемещения точек деформируемого тела в этом направлении тем меньше, чем больше протяженность контакта. случае возможности перемещения точек деформируемого тела в различных направлениях, каждая точка деформируемого тела перемещается в направлении наименьшего сопротивления.

3. Закон подобия. При осуществлении в одинаковых условиях одних и тех же процессов пластического деформирования геометрически подобных тел из одинакового материала отношение усилий деформирования равно квадрату, а отношение затрачиваемых работ кубу отношений соответствующих линейных размеров. Этот закон, основанный на принципе моделирования, используют для приближенного определения усилий деформирования и затрачиваемой работы.

Принцип подобия требует выполнения следующих основных условий. 1. Натура и модель, а также деформирующий инструмент должны быть геометрически подобными, т. е. отношения соответственных размеров (длины, ширины, высоты и т. п.) натуры и модели были одинаковыми, т. е. lн/lм = ан/ам = hн/hм = n, где n - масштаб моделирования. 2. Степени и скорости деформаций натуры и модели должны быть равны, т. е. εн = εм; ε̇н = ε̇м. 3. Материал натуры и модели должен быть физически подобным, т. е. иметь одинаковый химический состав, микро- и макроструктуру, степени упрочнения и разупрочнения. Согласно закону подобия удельные усилия деформирования натуры и модели равны между собой, полные усилия деформирования пропорциональны площадям поперечного сечения модели и натуры, а работы деформации пропорциональны их объемам.

Влияние контактного трения и смазки на процесс обработки металлов давлением. На границе контакта деформируемого тела с инструментом всегда появляются силы трения, обусловленные шероховатостью поверхностей и всегда направленные в сторону, противоположную направлению течения металла. Вследствие этого течение металла по контактной поверхности приводит к нагреву инструмента и снижению его стойкости. По мере удаления от контактной поверхности влияние сил трения снижается, поэтому при осадке

Контактные силы трения могут быть значительно уменьшены повышением качества отделки и уменьшением шероховатости рабочих поверхностей инструмента (бойков и штампов), использованием технологических смазок, уменьшением окалинообразования на стальных заготовках, так как окалина на поверхности контакта действует как абразивный материал, способствуя быстрому износу инструмента.

Нагрев металлов перед обработкой давлением. Основные параметры нагрева: температурный интервал обработки давлением, скорость нагрева, время выдержки заготовки в печи; способы нагрева.

Обработка металлов давлением в зоне повышенных температур снижает сопротивление деформированию примерно в 10—15 раз по сравнению с обычным холодным состоянием. На перегрев и на пережог влияют и температура, нахождения металла в зоне высоких температур.

При горячей обработке давлением необходимо соблюдать определенный температурный интервал, зависящий от рода и химического состава металла. Режим нагрева металла перед обработкой давлением должен обеспечить получение требуемой температуры заготовки при равномерном прогреве ее по сечению и длине; сохранение целостности заготовки, минимальное обезуглероживание поверхностного слоя и минимальный отход металла в окалину (угар).

Металл может быть деформирован в строго определенном температурном интервале.

Максимальная т-ра его называется верхней границей, а минимальная - нижней. Каждый металл имеет свой строго определенный тр-ный интервал горячей обработки давлением.

Верхний предел т-рного интервала tв.п избирается так, чтобы не было пережигания, интенсивного окисления и обезуглероживания, а также перегрева. При выборе верхней границы т-рного интервала для высокоуглеродистых и легированных сталей необходимо иметь в виду их большую склонность к перегреву.

Температура нижней границы tн.п должна быть такая, чтобы после деформации при этой т-ре металл не получил укрепления (наклепа) и имел необходимую величину зерна. Особое значение выбор нижней границы имеет для легированных сталей и сплавов, не имеющих фазовых и аллотропических превращений.

Время нагрева металла до заданной температуры зависит от температуры рабочего пространства печи, размеров заготовки, физических свойств металла и способа укладки заготовки на поду печи, например заготовки, уложенные в разрядку, нагреваются быстрее, чем заготовки, уложенные вплотную.

Чем выше температура рабочего пространства печи, тем меньше времени затрачивается на нагрев заготовки. Разница между температурой рабочего пространства печи и требуемой температурой нагрева заготовки носит название температурного напора. Величина его при обычном нагреве составляет 100 — 150°С.

При скоростном нагреве температурный напор составляет 200 — 300°, т. е. значительно выше температуры нагрева заготовки и величины температурного напора при обычном нагреве. При скоростном нагреве заготовки во избежание перегрева транспортируются через печь в течение точно установленного времени, а температура печи регулируется автоматически.

Скоростной нагрев в пламенных печах по скорости нагрева заготовок увеличивается в 3 — 4 раза по сравнению с обычным нагревом. Такому нагреву подвергают заготовки из конструкционной углеродистой стали диаметром или стороной квадрата до 100 мм.

При нагреве металлы расширяются, расширение происходит неравномерно. Поверхностные слои, нагретые до более высоких температур, расширяются больше, чем внутренние слои. Расширение поверхностных слоев притормаживается соседними внутренними слоями, которые при этом будут растягиваться вследствие расширения наружных. В результате этого наружные слои металла при нагреве будут испытывать напряжения сжатия, а внутренние — растяжения.

Нагрев заготовок для последующей их горячей обработки давлением может производиться следующими способами:

в горнах, в пламенных печах, контактным электронагревом, индукционным электронагревом.

Нагрев в горнах применяют в кузницах при единичном изготовлении небольших по размеру заготовок.

Пламенные печи подразделяются на камерные и методические. Первые имеют сравнительно небольшие размеры (площадь пода до 2,5 м2), работают на мазуте или на газе. Обычно их строят с рекуператорами. В камерных печах температура по всему рабочему пространству печи одинакова.

Контактный нагрев осуществляется при зажиме заготовки в контакты электронагревательного устройства пропусканием через нее электрического тока большой силы, напряжением 6—12 в. Контактный нагрев применяется для заготовок диаметром от 18 до 70 мм.

Индукционный нагрев заготовок осуществляется в индукторе током промышленной частоты (500—8000 гц); токи промышленной частоты применяют для нагрева крупных заготовок диаметром более 150 мм, а повышенной частоты для заготовок диаметром менее 150 мм.

Для ориентировочного определения времени, потребного на нагрев заготовок толщиной более 150 мм или слитков в пламенных печах до температур начала обработки давлением, может служить формула Н. Н. Доброхотова:

Т = αKD√D,

Т — время нагрева в часах; D — диаметр или толщина заготовки в м; К — коэффициент, равный для углеродистой и низколегированной стали 10, а для высоколегированной 20; α — коэффициент, зависящий от расположения заготовок на поду печи.

Время, затрачиваемое на нагрев металла, больше времени, затрачиваемого на обработку давлением. Для создания условий нормальной непрерывной работы обычно одновременно нагревают несколько заготовок. При нагреве крупных заготовок, для уменьшения возникающих термических напряжений, температура печи при их загрузке должна быть значительно ниже конечной температуры нагрева, особенно при нагреве слитков из легированной стали.

На качество продукции при горячей обработке давлением влияет не только температурный режим нагрева и обработки давлением, но и режим охлаждения. Быстрое охлаждение продукции может: привести, в результате термических напряжений, к образованию наружных трещин, особенно у металла с небольшой теплопроводностью.

Прокатка металла: роль продукции прокатного производства в машиностроении; измерение деформации при прокатке, продукция прокатного производства, периодический прокат. Принципиальная схема продольной прокатки.

Прокатке подвергают до 90 % всей выплавляемой стали и большую часть цветных металлов. При прокатке металл пластически деформируется вращающимися валками

Деформацию заготовки обычно определяют относительным обжатием.

![]()

где h0 и h1 — высота заготовки соответственно до и после прокатки.

При проектировании сил, действующих на металл со стороны валков, на горизонтали получается Rsin α < Тcos α. Сила Т = fR, где f—коэффициент трения. Заменяя Т и сокращая R, получаем

sin α < f cos α.

Условие захвата требует, чтобы коэффициент трения был больше тангенса угла захвата, т. е. f > tgα

Продукцией прокатного производства являются полосы, листы, трубы, прутки различного профиля (круглого, квадратного, прямоугольного, шестигранного, углового, двутаврового, швеллерного, таврового и др.), железнодорожные и трамвайные рельсы, колеса, шары, кольца и др

Калибр — это просвет определенной формы, образованный двумя валками в их рабочем положении в прокатной клети. Калибры различают по форме, конструкции и назначению. По форме калибры могут быть: прямоугольные (ящичные), квадратные, ромбические, овальные, круглые, шести- и многоугольные, фасонные — сложной конфигурации (двутавровые балки, швеллеры, рельсы, сталь угловая и т.д.).

Периодический прокат представляет собой круглые периодические профили, являющиеся заготовками для последующей штамповки, ковки или обработки резанием, шары для шарикоподшипников и шаровых мельниц и пр. При периодическом прокате получают заготовки, поперечное сечение которых изменяется. Причем это изменение обычно периодически повторяется ( периодический прокат) по длине прокатываемой заготовки.

ПРОДОЛЬНАЯ ПРОКАТКА наиболее распространённый вид прокатки, при котором обрабатываемый металл деформируется между валками, вращающимися в противоположных направленияхи расположенными обычно параллельно один другому. Силами трения, возникающими между поверхностьювалков и прокатываемым металлом, он втягивается в межвалковое пространство, подвергаясь при этомпластич. деформации.

Ковка металла; область использования ковки, основные операции, оборудование для ковки и область его использования. Принципиальные схемы.

Ковка — обработка металла давлением, посредством которой металл в нагретом состоянии уплотняется, сращивается и получает желаемую форму.

Область применения ковки — мелкосерийное и единичное производство.

Деформация металла при ковке должна осуществляться в ограниченное время с тем, чтобы обеспечить получение заданной конфигурации и прочностных свойств поковки.

Все многообразие техники кования можно свести к нескольким группам основных технологических операций. Это- разделительные, соединительные, формообразующие и отделочные операции. К разделительным операциям относятся отрубка, разрубка, вырубка и просечка. К соединительным - кузнечная сварка. Формообразующие операции - это осадка, протяжка и вытяжка, пробивка, гибка и скручивание. Отделочными следует считать операции выглаживания, насекания рисунка, набивку рельефа и фактуры.

Ковку выполняют ковочных молотах и прессах.Ковочный молот – машина для обработки металлических заготовок ударами падающих частей.По роду привода молоты бывают паровоздушные (рис.3.46,а), пневматические (рис.3.46,б), механические, гидравлические .

Рис.3.46. Принципиальные схемы паровоздушного (а) и пневматического (б) молота

Объемная штамповка; роль объемной штамповки в машиностроении. Сущность открытой и закрытой штамповки; способы получения сложных заготовок. Оборудование для объемной штамповки, его характеристика и область использования.

Под объемной штамповкой понимают процесс, при котором металл заготовки деформируется с изменением всех размеров заготовки, принимая форму рабочей поверхности специального инструмента - штампа. Горячую штамповку ведут в интервале температур, обеспечивающих снятие упрочнения. (Изгот. Диски автомобилей).

Холодная объемная штамповка – один из наиболее производительных методов изготовления деталей из сталей, цветных металлов и их сплавов.

Холодной объемной штамповкой получают крепежные детали (болты, гайки, винты, заклепки), шарики, ролики, кольца подшипников, многие детали автомобилей (например, поршневые пальцы).

Штамповка в открытых штампах характеризуется переменным зазором между подвижной и неподвижной частями штампа. В этот зазор вытекает часть металла – облой, который закрывает выход из полости штампа и заставляет остальной металл целиком заполнять всю полость.

Штамповка в закрытых штампах характеризуется тем, что полость штампа в процессе деформированияостается закрытой. Зазор между подвижной и неподвижной частями штампа при этом постоянный и небольшой, так что образование облоя в нем не предусмотрено.

Оборудование для объемной штамповки: молоты, горячештамповочные кривошипные прессы, горизонтально-ковочные машины, гидравлические прессы и машины для специализированных процессов штамповки.

На кривошипных прессах и молотах штампуют поковки разнообразных форм. На горизонтально-ковочных машинах в основном штампуют поковки типа стержня с фланцем, кольца или стакана.

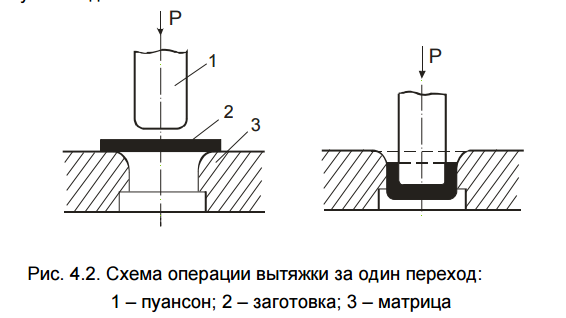

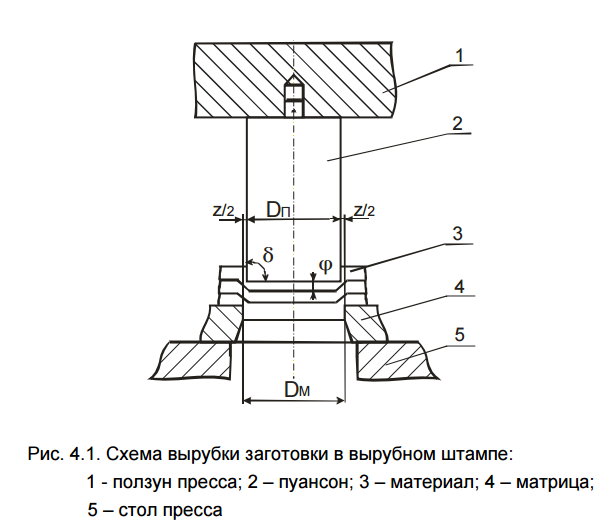

Листовая штамповка; использование листовой штамповки в машиностроении. Основные операции листовой штамповки: вырубка заготовок, вытяжка. Принципиальные схемы вырубки и вытяжки.

С помощью листовой штамповки можно изгот. сложные по форме детали: детали кузовов, капоты двигателей, топливные баки, различные прокладки.

Операции листовой штамповки можно разделить на: разделяющие (отрезка, вырубка, пробивка, просечка) и формоизменяющие(гибка, вытяжка, отбортовка).

Вырубка – это операция отделения части заготовки по замкнутому контуру, причем отделяемая часть идет на изделие.

Усилие

вырубки : ![]()

F-площадь среза

П- периметр вырубаемой заготовки

S- толщина материала

Гамма-сопротивление среза

Вытяжка – это процесс образования полой заготовки или изделия из плоской или полой исходной листовой заготовки, осуществляемый в вытяжных штампах.

Степень

деформации при вытяжке оценивается

коэффициентом вытяжки, котор расчитывается

пао формуле ![]()

![]()

D-диам. исх заготовки

Усилие

вытяжки ![]()

k-1.2…1.3 коэффициент, учитывающий дополнительное усилие, потребное для проталкивания изделия через матрицу

S – толщина листа

Гамма – временное сопротивление

D – диаметр плоской заготовки

d (n-1) – диаметр предыдущий

d n – диаметр последующий