- •Вопросы по разделам курса «Технология конструкционных материалов»

- •Раздел 1. Металлургическое производство

- •Усреднение.

- •Раздел 2. Основы литейного производства

- •2.Материалы и оснастка.

- •3.Основные технологические операции.

- •Раздел 3. Основы обработки металлов давлением

- •Раздел 4. Основы сварочного производства

- •2. Технология газовой сварки

- •Раздел 5. Обработка металлов резанием

2.Материалы и оснастка.

1)Песчаная форма(ПФ) – разовая литейная форма, изготовленная из уплотненной формовочной смеси. ПФ состоит из двух полуформ. Для образования отверстий применяются песчаные стержни.

2)Типовые составы формовочных и стержневых смесей.

3)Модельный комплект : модель детали, модели элементов литниковой системы, модельные плиты, стержневые ящики.

4)Опоки.

3.Основные технологические операции.

1)Изготовление полуформ по модельным плитам(наиболее распространенными способами уплотнения смеси при машинной формовке являются прессование, встряхивание и их сочетание).

2)Изготовление стержней.

3)Сборка формы с простановкой стержней и подготовка ее к заливке.

4)Заливка форм расплавленным металлом.

5)Затвердевание и охлаждение отливок.

6)выбивка отливок из форм и стержней из отливок.

7)отделение литниковой системы от отливок, их очистка и зачистка.

8)контроль качества отливок.

Основные преимущества и недостатки

Главное преимущество литья в песчаные формы состоит в том, что это самый простой и дешевый способ изготовления отливок по сравнению с другими способами литья. Этот способ почти не огра- ничен по размерам, массе и «конфигурации изготовляемых отливок, так же «ак и по применяемому сплаву для ее изготовления

Этот способ литья имеет наименьшую продолжительность освоения новой технологии по сравнению с другими способами и не ограничен- по серийности производства,а при индивидуальном производстве это самый экономически выгодный способ производства

Основными недостатками литья в песчаные формы являются

использование больших производственных площадей и энергоемкого технологического и подъемно-транспортного оборудования,

сложность, иногда невозможность изготовления мелких, тонкостенных отливок,

сложность изготовления отливок с высокими требованиями по точности (невысокая точность изготовления отливок требует назначения завышенных припусков на механическую обработку, КИМ заготовки не более 60 — 70 %)

неудовлетворительные условия труда, особенно при использовании современных смесей на основе различных смол и т д.

Литье в оболочковые формы: исходные материалы, технология изготовления оболочки; область применения способа. Схема получения отливки. Преимущества и недостатки литья в оболочковые формы.

Литьё в оболочковые формы,способ получения фасонных отливок из металлических сплавов в формах, состоящих из смеси песчаных зёрен (обычно кварцевых) и синтетического порошка (термореактивная смола 4-7%).Смесь насыпают на металлическую модель, нагретую до 300°С, выдерживают в течение нескольких десятков сек до образования тонкого упрочнённого слоя, избыток смеси удаляют. Термореактивная смола в пограничном слое переходит в жидкое состояние, склеивает песчинки с образованием песчано-смоляной оболочки толщиной 5-20 мм. Бункер возвращают в исходное положение, модельная плита снимается и нагревается в печи при t 300-350 в течение 1-2 мин, термореактивная смола переходит в твердое состояние. Аналогично изготавливают вторую полуформу. . Готовые оболочковые формы склеивают, предварительно установив в них литейные стержни.

Заливка форм производится в вертикальном или горизонтальном положении.Выбивку отливок проводят на специальных выбивных или вибрационных установках.

Литье в оболочки обеспечивает высокую герметическую точность, точность отпечатка не нарушается(оболочка снимается без расталкивания). Снижается припуск на обработку в 2 раза, снижена шероховатость. Высокая прочность позволяется изготавливать тонкостенные формы, что снижает расход формовочной смеси. Процесс легко автоматизируется .Повышенная производительность труда . Минус- ограничение по массе (50-60 кг).

Изготавливают отливки для автомобилей, тракторов, с\х машин из чугуна, уг сталей, цвет сплавов

Литье по выплавляемым моделям: исходные материалы и технология изготовления оболочки; область применения способа. Схематически изобразите основные этапы: получение модели в прессформе, блок моделей, нанесение оболочки, выплавление модельного состава, полученный блок отливок.

Сущность способа заключается в том, что заготовки получают заливкой в неразъемные тонкостенные керамические формы, изготовленные с помощью моделей из легкоплавящихся составов.

Достоинства способа:

–возможность изготовления из любых сплавов отливок сложной конфигурации, тонкостенных, с малой шероховатостью поверхности, высоким коэффициентом точности по массе, минимальным припуском на механическую обработку;

–возможность создания сложных конструкций, объединяющих несколько деталей в одну деталь;

–уменьшение расхода формовочных материалов на 1т. отливок, снижение материалоемкости производства;

–улучшение условий труда и уменьшение вредного воздействия литейного производства на окружающую среду.

Недостатки способа:

–процесс изготовления формы многооперационный, трудоемкий и длительный ;

–большое число технологических факторов, влияющих на качество формы и отливки;

–большая номенклатура материалов для получения формы.

Области применения – для изготовления отливок массой от 10 грамм до сотен килограмм из черных и цветных металлов наиболее эффективен в серийном и массовом производстве.

Модельные сплавы – это различные легкоплавкие сплавы, которые состоят из 50 % парафина и 50 % стеарина с температурой плавления около 50 °С и хорошей жидкотекучестью. Модели изготавливают запрессовкой подогретого модельного сплава в металлическую прессформу под давлением 0,3...0,5МПа.

Формирование керамической оболочки на блоках. Тонкая керамическая оболочка должна иметь высокую прочность и огнеупорность, хорошую податливость и газопроницаемость, обеспечивать высокую чистоту поверхности отливок. Оболочка общей толщиной до 5...6мм состоит из 3…8 последовательно наносимых слоев. Для образования каждого слоя модель погружают в жидкую суспензию, затем обсыпают песком и сушат. Суспензия состоит из связующего – гидролизированного раствора этилсиликата (70%) содержащего 40...50% SiO2, и пылевидного кварца (30 %).

Разработаны и другие связующие, например, растворы с низким содержанием Si O2 и добавками поверхностно-активных веществ. Применение жидко-стекольных суспензий ухудшает качество поверхности отливок. Для первого слоя целесообразно применять мелкозернистый песок, для последующих слоев – крупнозернистый с целью повышения газопроницаемости оболочки и снижения стоимости материала. В обычном кварцевом песке при прокаливании происходят полиморфные превращения, что может привести к образованию трещин и деформированию оболочки. Значительно более качественными в этом отСушку проводят на воздухе после нанесения каждого слоя в течение 2..4 ч. Ее можно ускорить, используя пары аммиака. При сушке в псевдокипящем слое силикагеля ее продолжительность резко сокращается (до 3...5 мин.) при одновременном улучшении качества оболочек. Окончательное затвердевание оболочек происходит при прокаливании.

Выплавление моделей из керамических форм проводят различными способами. Легкоплавкие парафиностеариновые составы обычно удаляют в ваннах с горячей водой. Этот способ технически прост и обеспечивает возврат модельного состава до 90... 95 %. Его недостаток состоит в том, что при увеличении продолжительности пребывания в воде понижается прочность оболочек на этилсиликатном связующем. Более тугоплавкие модельные составы выплавляют горячим воздухом, иногда паром.

Формовку оболочек проводят для их упрочнения. Для этого оболочковые формы устанавливают в опоки и засыпают песком или другим формовочным материалом, уплотняя на вибростолах.

Прокаливание оболочковой формы до 900... 1000 °С проводят для более полного удаления остатков модельных материалов и завершения процесса затвердевания формы, а так же для лучшего ее заполнения металлом при заливке.

Заливку проводят в горячие формы сразу же после их прокаливания.

Литье в кокиль: требования к кокилю и отливкам, облицованные кокили; область использования процесса. Принципиальная схема кокиля. Преимущества и недостатки пресса.

Литьё металлов в кокиль — более качественный способ. Изготавливается кокиль — разборная форма (чаще всего металлическая), в которую производится литьё. После застывания и охлаждения, кокиль раскрывается и из него извлекается изделие. Затем кокиль можно повторно использовать для отливки такой же детали.

Литьё в кокиль, кокильное литьё, способ получения фасонных отливок в металлических формах — кокилях. В отличие от других способов литья в металлические формы (литьё под давлением, центробежное литьё и др.), при литье в кокиль заполнение формы жидким сплавом и его затвердевание происходят без какого-либо внешнего воздействия на жидкий металл, а лишь под действием силы тяжести. Основные операции и процессы: очистка кокиля от старой облицовки, прогрев его до 200—300°С, покрытие рабочей полости новым слоем облицовки, простановка стержней, закрывание частей кокиля, заливка металла, охлаждение и удаление полученной отливки. Процесс кристаллизации сплава при литье в кокиль ускоряется, что способствует получению отливок с плотным и мелкозернистым строением, а следовательно, с хорошей герметичностью и высокими физико-механическими свойствами. Однако отливки из чугуна из-за образующихся на поверхности карбидов требуют последующего отжига. При многократном использовании кокиль коробится и размеры отливок в направлениях, перпендикулярных плоскости разъёма, увеличиваются.

Разновидность кокильного литья – литье в облицованные кокили. Состоит в том, что модельную плиту с моделью нагревают электрическими или газовыми нагревателями до t 200 . На плиту устанавливают нагретый кокиль. В зазор м\ду кокилем и моделью из пескодувной головки через сопла вдуваются формовочная смесь с термореактивным связующим. Оболочка толщиной 3-5 мм формируется и упрочняется за счет теплоты кокиля и модели. После отверждения оболочки на кокиле модель извлекают. Аналогично изготавливают и вторую половину.

Все операции процесса механизированы и автоматизированы.

+ Сокращается расход формовочной и стержневой смесей. , более высокие плотности ме и мех. Свойства, чем у отливок полученных в песчаные формы. Имеют высокую геом точность размеров и малую шероховатость. Высокая производительность.

- Высокая трудоемкость, ограниченная стойкость, трудность изготовления сложных конфигураций

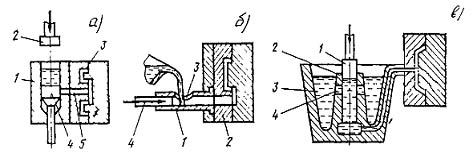

Литье под давлением: сущность процесса, область использования. Принципиальная схема формы для литья под давлением. Преимущества и недостатки процесса.

Литьем под давлением получают отливки в металлических формах, при этом заливку металла в форму и формирование отливки осуществляют под давлением. Изготавливают отливки на машинах литья под давлением с холодной или горячей камерой прессования. При получении отливок на литейных машинах с холодной камерой прессования необходимое количество сплава заливается в камеру прессования вручную или заливочным дозирующим устройством. Сплав из камеры прессования под давлением прессующего поршня через литниковые каналы поступает в оформляющую полость плотно закрытой формы, излишек сплава остаётся в камере прессования в виде пресс-остатка и удаляется. После затвердевания сплава форму открывают, снимают подвижные стержни, и отливка выталкивателями удаляется из формы.

+ Массовое и крупносерийное производство, высокая точность размеров и малая шероховатость. Резко сокращается мех обработка, высокая производительность

-Высокая стоимость пресс-форм и оборудования, ограниченность габаритных размеров и массы отливок. Наличие воздушной пористости в массивных частях.

Центробежное литье: сущность процесса, область использования, преимущества и недостатки. Принципиальная схема центробежного литья.

Сплав заливают во вращающиеся формы, формирование отливки соущ под действием центробежных сил. Технология центробежного литья обеспечивает целый ряд преимуществ, зачастую недостижимых при других способах, к примеру:Высокая износостойкость. Высокая плотность металла. Отсутствие раковин. В продукции центробежного литья отсутствуют неметаллические включения и шлак.

Центробежным литьем отливки изготавливают в металлических, песчаных, оболочковых и по выплавляемым моделям на центробежных машинах. Изложницы изготовляют из чугуна.

Получение внутренних полостей трубных заготовок без применения стержней ; большая экономия сплава за счет отсутствия литниковой системы; возможность получения двухслойной заготовки.