Конспект_лекцій_гальма

.pdf

D = |

d |

+ |

d 2 |

− d 2 + |

12 |

|

D = ( |

|

)− 0,5d ,см |

|

3,82ω − 0,75d 2 |

||||||||

|

4 |

π |

або |

||||||

2 |

|

|

|

|

|

||||

Якщо заданий великий діаметр D, тоді

d = (

3,82ω − 0,75D2 )− 0,5D, см

3,82ω − 0,75D2 )− 0,5D, см

Інколи внутрішній діаметр зажимів, між якими знаходиться діафрагма, робиться неоднаковим для одержання різних величин робочих площ. В таких випадках розрахунок площ провадиться окремо для кожної сторони.

Система клапан-сідло

Рис.12.2. Схема системи клапан-сідло.

Сила натискання клапана на сідло дорівнює різниці тисків повітря над ним і під ним, помноженій на площу живого перетину, яка закривається клапаном плюс 0,25 того ж тиску на площу проекції притирочної частини сідла клапана.

Якщо позначити площу отвору клапана, розраховану по діаметрі D0 через площу великого круга притирочної поверхні сідла, розраховану по діаметру D через ω, різницю тисків повітря зверху і знизу клапана через р=(р1 – р2), то одержимо силу натискання клапана на сідло: F= pω0 + 0,25 p(ω−ω0). Якщо на клапан діє пружина, то до дії сили F необхідно додати силу пружини.

Леція 13

Джерела стиснутого повітря

Вимоги до компресорів та їх класифікація

Живлення гальмової мережі і різних допоміжних пневматичних механізмів (пісочниці, електропневматичні контактори, сигнальні пристрої й ін.) стисненим повітрям забезпечується компресорами, що встановлюються на локомотивах, электро і дизель-потягах. Компресорна установка локомотива повинна забезпечувати потреби потяга в стисненому повітрі при самих несприятливих умовах роботи гальмової мережі і найбільших витоках, що допускаються в ній.

Розрізняють компресори по кількості ступенів стиску, по розташуванню і кількості циліндрів і типу привода.

По розташуванню циліндрів розрізняють компресори горизонтальні, вертикальні, V- і W-подібні; бувають компресори з розташуванням одного циліндра

увертикальній площині, іншого – у горизонтальній.

Узалежності від типу приводу компресори розділяються на мотор- компресори з приводом від електродвигуна і дизель-компресори з приводом від

41

дизеля. Перші встановлюються на електровозах і електропоїздах, другі – на тепловозах і дизель-поїздах. По числу ступіней стиску компресори бувають одно і двоступінчасті

компресори, які застосовуються на рухомому складі, мають порівняно слабке охолодження циліндрів, тому щоб уникнути їхнього перегріву передбачаються періодичні перерви в роботі. Кожен компресор має регулятор тиску, що при досягненні максимального тиску в головних резервуарах виключає його (на електровозах) або переводить на холостий режим (на тепловозах) і знову включає при зменшенні тиску в головних резервуарах на задану величину.

Компресори, які застосовуються на локомотивах, електропоїздах і дизель-потягах, відрізняються конструктивним виконанням окремих вузлів і деталей.

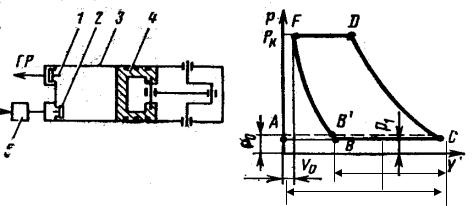

Принципові схеми основних типів компресорів, які застосовуються на рухомому складі:

Рис 13.1. Принципові схеми основних типів компресорів

а) трициліндровий з W-подібним розташуванням циліндрів, двоступінчастий, типів КТ6, К-2; б) двоциліндровий горизонтальний типу Э-500; в) двоциліндровий горизонтальний одноступінчатий типу ЭК-7; г) двоциліндровий з V-подібним розташуванням циліндрів, двоступінчастий типу ПК-35; д) двоциліндровий двоступінчастий з диференціальними поршнями типу К-1; е) двоциліндровий з розташуванням циліндрів під кутом 900 типу ВП 3-4/9; ж) одноциліндровий вертикальний двоступінчастий типу ВВ-1,5/9; з) трициліндровий вертикальний типу МК-135; 1 – усмоктувальний фільтр; 2, 3 – усмоктувальні і нагнітальні клапани циліндрів ступені низького стиску; 4 – циліндр і поршень ступені низького стиску; 5

– холодильник; 6,7 – усмоктувальні і нагнітальні клапани циліндрів ступені високого стиску; 8 – циліндр і поршень ступені високого стиску; ГР – головні резервуари; Ат – атмосферне повітря.

42

Технічні характеристики компресорів (подача, к. п. д., споживана потужність, габаритні розміри й ін.) залежать від їхніх конструктивних особливостей, умов охолодження повітря в процесі компресії і виходу до споживача, а також від якості виготовлення вузлів і деталей – усмоктувальних клапанів, поршнів, фільтрів та ін.

На рухомому складі залізничного транспорту найбільш поширені поршневі одно, двох і трициліндрові компресори.

|

|

|

|

|

|

|

Таблиця 13.1 |

||

|

|

|

|

Компресори рухомого складу |

|

|

|||

Тип |

Рухомий склад |

|

Кіл-ть |

Тип |

Рухомий склад |

Кіл-ть |

|

||

1 |

|

2 |

|

|

3 |

4 |

5 |

6 |

|

Э-500 |

ВЛ19, ВЛ22м, ВЛ23, |

|

2 |

ЭК-7А |

ЭР1 з № 69 |

5 |

|

||

ВЛ60, ВЛ41 |

|

|

|

||||||

|

|

|

|

|

|

|

|

||

КТ6 |

ТЭП60, |

ТЭМ1, |

|

1 |

ЭК-7Б |

ЭР2 |

5 |

|

|

ТЭМ2, ТЭЗ, ТЭ7 |

|

2 |

ЭР22 |

4 |

|

||||

|

|

|

|

||||||

КТ6-Эл |

ВЛ10, |

ВЛ8, |

ВЛ80, |

|

2 |

ЭК-7В |

ЭР9П |

5 |

|

ВЛ82, 2ТЭ116 |

|

|

|

||||||

|

|

|

|

|

|

|

|

||

КТ7 |

ТЭ10, |

ТЭП10, |

М62 |

|

1 |

К-1 |

ЧС1, ЧСЗ, ЧС4 до № 88 |

2 |

|

2ТЭ10, 2ТЭ10Л |

|

2 |

ЧМЭ2 до № 210 |

1 |

|

||||

|

|

|

|

||||||

ВВ-1,5/9 |

ТГ102 до № 55 |

|

|

4 |

К-2 |

ЧС2, ЧС4 з № 89, |

2 |

|

|

ДР1.ДРП |

|

|

2 |

ЧМЭ2 с № 211, ЧМЭЗ |

1 |

|

|||

|

|

|

|

|

|||||

ВП 3-4/9 |

ТГМ3 |

|

|

|

1 |

|

|

|

|

Робочий процес компресора

У поршневому компресорі одноступінчатого стиску усмоктування атмосферного повітря і стиск його до заданого тиску відбувається в одному циліндрі за два ходи поршня. Розглянемо процес одноступінчатого стиску, що у координатах тиск "р" – об’єм "V" теоретичної індикаторної діаграми. Він може бути розділений на чотири ділянки (рис. 11.2).

VS1

VS2

Рис. 13.2. Теоретична індикаторна діаграма одноступінчатого стиску При русі поршня 4 вправо (точка В діаграми) відкривається всмоктувальний

клапан 2 і атмосферне повітря через фільтр 5 всмоктується в робочий об’єм циліндра 3 при постійному тиску p1 по лінії ABC. Різниця тисків у точках В' і В, рівна р0 — р1, викликана опором усмоктувального клапана (тут р0 – атмосферний барометричний тиск).

Під час руху поршня 4 вліво закривається всмоктувальний клапан 2 і в точці С починається процес стиску повітря по лінії CD. У точці D відкривається нагнітальний клапан і повітря виштовхується поршнем при постійному тиску рк у головний резервуар ГР по лінії DF (практично при трохи більшому тиску, обумовленому опором нагнітального клапана). При зворотному русі поршня

43

повітря, що залишилось в шкідливому об’ємі обсягом V0, буде розширюватися по лінії FB. У точці В знову відкривається всмоктувальний клапан 2 і повітря при тиску р1, всмоктується в циліндр 3 компресори по лінії ВР. Після цього знову починається процес стиску і цикл повторюється.

Від величини шкідливого об’єму V0 і кінцевого тиску рк залежить місце положення на діаграмі точки В, що характеризує величину непродуктивної частини

ходу поршня ∆S, а отже, і об’єму циліндра VS2–V S1. Відношення |

VS1 |

визначає |

|

||

VS 2 |

|

|

величину об'ємного коефіцієнта наповнення λоб, який є однією з важливих параметрів компресора, і характеризує втрати продуктивності компресора за один хід поршня. Величина цього коефіцієнта може бути визначена з рівняння політропічного розширення по лінії FB діаграми.

Р V n2 |

= P |

/ (V |

+ V − λ V |

)n2 |

(13.1) |

||

К 0 |

|

B |

S 2 |

0 |

об S 2 |

|

|

де рк – |

кінцевий тиск при стиску; |

|

|||||

РВ/ |

– |

тиск у точці B/; |

|

|

|||

VS2 – |

обєм циліндра компресора при ході поршня S1; |

|

|||||

n2 – |

середній показник лінії розширення (n2 = 1,25-1,5). |

|

|||||

Стиск повітря в двоступінчастому компресорі відбувається послідовно в двох циліндрах із проміжним охолодженням між ступенями. Розглянемо роботу такого компресора (рис. 11.3).

Рис. 13.3. Стиск повітря у двоступінчастому компресорі При першому ході вниз поршня відкривається клапан 3 і в циліндр 2

першої ступені всмоктується атмосферне повітря при постійному тиску. Лінія усмоктування ABC, так само як і в компресорі одноступінчатого стиску, розташовується нижче лінії атмосферного барометричного тиску на величину втрат на подолання опору усмоктувального клапана. При ході поршня вгору клапан 3 закривається, робочий об’єм зменшується і повітря стискується по лінії CD до тиску в холодильнику 5, після чого відкривається клапан 4 і відбувається виштовхування стиснутого повітря в холодильник по лінії нагнітання DF з постійним протитиском.

У процесі наступного ходу поршня униз відбувається розширення стиснутого повітря, що залишилося в шкідливому об’ємі V0, по лінії FB доти, поки тиск у робочій порожнині циліндра понизиться і всмоктувальний клапан відкриється під дією атмосферного тиску. Далі процес повторюється.

Аналогічно працює, друга ступінь компресора з усмоктуванням повітря з холодильника 5 по лінії FE, стиском по лінії EG, нагнітанням у головний резервуар ГР по лінії GH, розширенням у шкідливому об’ємі другої ступені по лінії HF'.

44

Заштрихована площа характеризує зменшення роботи стискання за рахунок проміжного охолодження (між ступенями) повітря.

Необхідність поділу процесу стиску повітря на дві ступені викликана тим, що при стиску повітря до тиску більш 0,5 Мпа його температура значно підвищується, що утрудняє нормальне змазування циліндрів. З нагріванням повітря збільшується, витрата енергії на роботу компресора. Тому в порожнинах циліндрів першої ступені здійснюється стиск повітря до тиску 0,2-0,4 Мпа. Потім стиснуте до цього тиску повітря надходить у холодильник, з якого всмоктується в порожнину циліндра другої ступені, де він стискується до кінцевого тиску 0,75-0,9 Мпа.

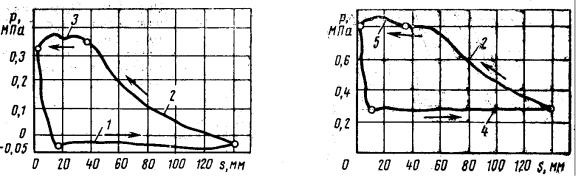

Дійсна індикаторна діаграма тиск „ Р” – хід поршня „S” компресора (рис. 11.4) відрізняється від теоретичної, що пояснюється втратами тиску на дроселювання повітря в клапанах і фільтрі, наявністю теплообміну зі стінками циліндра і поршнем і витоків через нещільності кілець і клапанів. Мінімальні витрати енергії на стискання повітря досягаються при рівності співвідношень абсолютних значень тиску нагнітання й усмоктування в першій і другій ступенях. З цією метою в транспортних компресорах співвідношення об’ємів циліндрів першої і другої ступіней стиску прийнято приблизно 3/1, завдяки чому досягається підвищення тиску при кожній ступені з дотриманням температур, повітря що нагнітається в допустимих межах.

Рис. 13.4 Дійсна індикаторна діаграма двохступінчатого компресора

Розрахунок подачі компресора.

Теоретична продуктивність компресора визначається розмірами циліндра і числом ходів поршня в одиницю часу

Q = F × S × n ×і |

, м3/хв, |

(13.2) |

|

T |

|

|

|

де F – площа поршня циліндра першої ступені, м2; |

|

||

S – |

величина хода поршня, м; |

|

|

і – |

число циліндрів першої ступені; |

|

|

n – |

число ходів поршня за хвилину. |

|

|

|

Дійсна продуктивність компресора завжди менше теоретичної , тобто |

||

QK = QT × λ , |

|

(13.3) |

|

де λ – |

коефіцієнт подачі компресора. |

|

|

λ = λоб λB λ ДР λТ ; |

|

(13.4) |

|

λВ – коефіцієнт витоків повітря; |

|

||

λДР – |

коефіцієнт дроселювання на початку стиску повітря у впускних клапанах |

||

і фільтрах; λТ – коефіцієнт підігріву повітря стінками циліндра.

45

Коефіцієнт витоків λВ повітря залежить від стану компресора. Для справних компресорів можна приймати λВ = 0,97-0,98.

Коефіцієнт дроселювання λДР залежить від відношення тиску на початку стиску до тиску навколишнього повітря. Орієнтовно можна приймати λДР = 0,95-

0,92.

Після виготовлення або ремонту продуктивність і коефіцієнт подачі компресорів зазвичай визначаються експериментально на спеціальних стендах або в експлуатації.

Продуктивність компресора QK у кубічних метрах повітря, приведеного до температури і тиску повітря, яке усмоктується компресором, визначається по формулі:

|

( P - P )V ×T |

|

|||

Q = |

|

2 |

1 P BC |

, м3, |

(13.5) |

|

|

|

|||

K |

|

|

t ×Tнаг |

|

|

|

|

|

|

||

де Р1 – |

|

тиск у резервуарі, куди нагнітається повітря на початку експерименту; |

|||

Р2 – |

тиск у резервуарі, куди нагнітається повітря в кінці експерименту; |

||||

Vp – |

об’єм резервуара; |

|

|||

ТВС – |

|

темперетура повітря, яке всмоктується, К; |

|

||

Тнаг – |

температура повітря, що нагнітається в резервуар, К; |

|

|||

t – час, протягом якого тиск у резервуарі підвищується від Р1 до Р2.

Якість стиснутого повітря та його витоки.

Однією з основних умов, що забезпечують надійність дії автогальмових приладів в експлуатації, є якість стиснутого повітря. Він повинен бути ретельно очищений від домішок, вологи і мастила з виключенням можливості виділення конденсату з пару, що знаходиться в середовищі стиснутого повітря. У системах пневматичних гальм варто розрізняти три різновиди робочого повітря, що має різні властивості: атмосферне, повітря в головному резервуарі і повітря в гальмовій мережі.

Стан атмосферного повітря, яке засмоктується компресором, залежить від погоди, часу року і місцевих умов. Повітря в головному резервуарі завжди має максимальну вологість. У гальмовій мережі, починаючи від крана машиніста і до кінця потяга, у залежності від ряду умов повітря буває з підвищеною вологістю, що неприпустимо в експлуатації.

Вологе повітря викликає швидке і рясне утворення в трубах іржі, яка від постійної тряски під час ходу потяга роздрібнюється і попадає в гальмові прилади, де може пошкодити клапани і золотники, забити малі калібровані отвори.

Якщо гальмова мережа в зимовий час живиться вологим повітрям, то в трубах і приладах може утворитися іній, яким поступово будуть заволікатися малі, а іноді і великі отвори, просвіти кранових корків та інші місця, де відбувається перетікання повітря.

Для забезпечення необхідної якості стиснутого повітря, що надходить у гальмову мережу, передбачаються наступні заходи:

охолодження повітря після компресії; механічне відділення конденсату, що створює перенасичення стиснутого

повітря й очищення останнього від мастил за допомогою спеціальних пристроїв; створення різниці тисків між головними резервуарами і магістральним

повітропроводом для додаткового осушення повітря методом розширення його при переході в об’єми з меншим тиском.

46

Після компресії, повітря для охолодження пропускається через подовжені нагнітальні труби, або спеціальні охолоджувачі у виді трубчастих батарей; також воно охолоджується через поверхні головних резервуарів.

Охолоджене повітря після компресії і виділення з нього конденсату надходить у магістральний повітропровід, яке додатково осушується в результаті різниці тиску між головним резервуаром і магістральним повітропроводом.

Щоб виключити можливість виділення конденсату зі стиснутого повітря при зниженні його температури на 1-2° під час проходження його через вузькі отвори гальмових приладів, відносна вологість його повинна бути не більше 0,80-0,85.

Величина відносної вологості повітря в магістральному повітропроводі може бути визначена по формулі:

ϕM |

= |

PM ×γ 1 |

|

|

|

PP ×γ 2 , |

(13.6) |

||||

|

|

||||

де РМ – тиск повітря в магістральному повітропроводі в ата; γ1 – питома вага насиченого водяного пару при температурі повітря головного

резервуара в г/м3; РР – тиск повітря в головному резервуарі в ата;

γ2 – питома вага насиченого водяного пару при температурі повітря в магістральному повітропроводі в г/м3. Зазвичай температура цього повітря дорівнює температурі навколишнього середовища.

Таким чином, задаючись величиною відносної вологості повітря в магістральному повітропроводі, можна установити необхідну різницю тисків між головним резервуаром і магістральним повітропроводом або перевірити розрахунком очікувану величину відносної вологості в будь-якій точці гальмової системи при заданих умовах роботи компресорної установки локомотива.

Лекція № 14

Електропневматичні гальма

Електропневматичні гальма являють собою комплекс електричних і пневматичних пристроїв.

Електропневматичні гальма встановлюються на локомотивах і вагонах із збереженням існуючих пристроїв пневматичних гальм. В загальній системі гальмівного обладнання пасажирського поїзда ці гальма являються основними, а пневматичні – резервними на випадок відмови електропневматичних гальм.

Електропневматичні гальма, які використовуються в Україні та за кордоном різноманітні як по принципових схемах, так і по конструкції.

Електропневматичні гальма відрізняються від пневматичних тим, що управління ними здійснюється не зміною тиску в магістралі, а електричним струмом і такі поняття, як швидкість розповсюдження гальмівної і відпускної хвиль не мають змісту (швидкість розповсюдження електричного струму практично дорівнює швидкості світла). Джерелом сили, яка виникає при гальмуванні між фрикційними елементами як і при пневматичних гальмах залишається потенційна енергія стиснутого повітря.

При пневматичному гальмуванні гальмівна магістраль виконує 2

функції:

47

Транспортування стиснутого повітря. Управління приладами гальмування.

При електропневматичних гальмах гальмівна магістраль служить тільки для транспортування стиснутого повітря, а функцію управління гальмами виконує електричний струм.

Електропневматичні гальма неавтоматичного непрямодіючого і прямодіючого та автоматичного типів розрізняються між собою, в основному, конструкцією електроповітророзподільного органу (одно, двох та багатовентельні), кількістю електричних лінійних проводів, способом контролю справності стану електричної мережі, дією гальм в залежності, або незалежно від зміни тиску повітря в пневматичній магістралі в процесі гальмування, приведенням гальм в дію подачею або зняттям напруги в лінії, наявністю однієї або двох пневматичних магістралей.

Кількість електричних лінійних проводів, за допомогою яких здійснюється контроль стану мережі та управління гальмами, а також кількість пневматичних магістралей в значній мірі визначають систему гальма. В залежності від цього контроль стану мережі може здійснюватись періодично або безперервно. Безперервний контроль являється більш довершеним.

Про несправність мережі локомотивна бригада попереджається сигналом (як правило, гасне лампа). Але існують і такі системи при яких у разі несправності мережі не тільки подається сигнал, але і гальма автоматично приводяться в дію.

Способи контролю мережі, які застосовуються, по принципу дії та конструктивному виконанні також різноманітні.

В узагальненому виді основні методи контролю можна класифікувати по наступних ознаках:

Здійснення періодичного контролю тільки в режимі гальмування постійним струмом за допомогою контрольного проводу, який замикається в кінці поїзда (електропоїзди СНД і дизель-поїзди серії ДР1П). Перевагою такого контролю є відсутність спеціальних пристроїв, а недоліком – відсутність контролю до початку гальмування.

Здійснення безперервного контролю змінним струмом в поїзному режимі та при відпуску гальм і постійним струмом в гальмівному режимі за допомогою контрольного проводу, який замикається в кінці поїзда (пасажирські поїзди). Перевагою такого методу являється його безперервність і простота, а недоліком – наявність спеціального проводу і можливість помилкового контролю при замиканні між собою робочого і контрольного проводів.

Можливість вимірювання з локомотива опору лінії (пасажирські поїзди США).

Безперервний контроль змінним струмом за допомогою локомотивного пристрою, який сприймає імпульси генератора, включеного у хвіст поїзда (експериментальні вантажні поїзди).

Критерієм експлуатаційної придатності електропневматичних гальм є надійність електричних ланцюгів управління та міжвагонних з’днань. Велика кількість лінійних проводів ускладнює схему і систему її контролю, збільшує витрати на обладнання та утримання електропневматичних гальм.

В електропневматичних гальмах неавтоматичного типу гальмування і перекриша досягаються подачею в лінійні проводи постійного струму, а для

48

відпуску гальм проводи обезструмлюються. В гальмах автоматичного типу, які використовуються на деякій частині зарубіжного моторвагонного рухомого складу гальмування відбувається при знятті напруги з лінійних проводів.

На пасажирському рухомому складі України і країн колишнього СРСР використовуються електропнематичні гальма неавтоматичного прямодіючого типу. В системі електропнематичних гальм передбачені резервні повітророзподільники, які забезпечують автоматичність дії при відкритті стоп-крана або розриві поїзда.

По кількості лінійних електричних проводів використовують різні схеми електропнематичних гальм.

На електропоїздах усіх серій і дизель-поїздах серії ДР1П використовується багатопровідна система із незаземленим зворотнім проводом (п’ять лінійних проводів). Контроль ланцюгів управління здійснюється тільки в процесі гальмування за допомогою контрольного проводу. Вагони електропоїздів практично не розчіпляють в експлуатації і лінійні проводи з’єднані між собою спеціальними багатоконтактними роз’ємами, які забезпечують об’єднання загального ланцюга управління електропоїзда. Тобто, не дивлячись на багатопровідність схеми, електропнематичні гальма працюють з високою ступінню надійності.

Пасажирські вагони поїздів з локомотивною тягою в експлуатації підлягають переформуванням, причепленням і відчепленням вагонів і локомотивів під час прямування поїзда, а тому застосовувати багатопровідну систему в цьому випадку недоцільно. При таких умовах експлуатації необхідно мати мінімальну кількість лінійних проводів та надійне і просте їх з’єднання між вагонами.

В пасажирських поїздах з локомотивною тягою застосовується двохпровідна система електропнематичних гальм з використанням рейок та маси рухомого складу в якості провідника електричного струму.

Розглянемо роботу електропнематичних гальм пасажирських поїздів з локомотивною тягою.

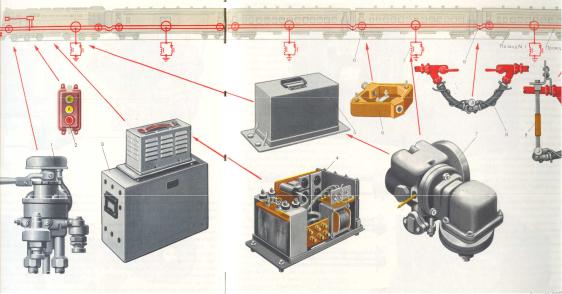

Рис.14.1 Електропнематичні гальма пасажирських поїздів з локомотивною тягою.

Вздовж усього поїзда в трубах прокладено два лінійних проводи перетином 2,5 мм кожен: № 1 – робочий провід, призначений для управління роботою електроповітророзподільника і № 2 – який сигналізує про стан ланцюга управління. По кінцях труб розташовані кінцеві 2-клемні коробки, а в місцях відгалуження

49

робочого проводу до електроповітророзподільника – 3- клемні коробки. Електроповітророзподільники включені в ланцюг управління паралельно. З’єднувальні головки вагонів з електропневматичними гальмами, відрізняються від вантажних вагонів наявністю електричних контактів. Одним із них являється безпосередньо корпус головки.

Управління двохпровідним електропнематичним гальмом здійснюється зміною полярності постійного струму в робочому проводі і рейках.

Розглянемо роботу ЕПГ привідповідних положеннях ручки крана машиніста № 395.

Електропнематичні гальма мають багато переваг. Основною перевагою є практично одночасне спрацювання гальм всього поїзда, що дозволяє скоротити величину гальмівного шляху на 5-10%. Електропнематичні гальма володіють високою управляємістю, ефективністю і плавністю при гальмуванні і відпуску (можливість отримання мінімальних ступеней величиною 0,001 - 0,015 МПа).

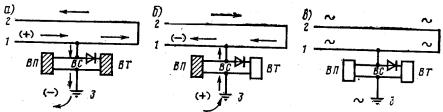

Рис. 14.2 Схеми електричних ланцюгів а – при гальмуванні; б – при перекриші; в – при відпуску.

Одночасне спрацювання гальм у всьому поїзді дозволяє прискорити наповнення стиснутим повітрям гальмівних циліндрів, а значить зменшити величину гальмівного шляху. Час наповнення гальмівних циліндрів до 0,3 МПа складає 2,5 – 3,5 с, а час відпуску до тиску в гальмівних циліндрах 0,04 МПа після повного гальмування складає 8 – 10 с, моторвагонного рухомого складу– 3,5–4,5 с.

Для поїздів з локомотивною тягою час відпуску вибрано з таким розрахунком, щоб забезпечити невичерпність дії при частих повторних гальмуваннях, а також можливості зупинки поїзда на заданій величині гальмівного шляху при екстреному гальмуванні у випадку відказу електропнематичних гальм і переходу на гальмування резервним повітророзподільником.

Недоліком електропнематичних гальм поїздів з локомотивною тягою є наявність міжвагонних з'єднань з рухомими і практично відкритими контактами. Загальним – неавтоматичність.

Лекція 15

Гальма швидкісного та високошвидкісного рухомого складу.

На основі вітчизняного та закордонного досвіду проектування й експлуатації гальмових систем розроблені рекомендації щодо диференційного застосування різних типів гальм в залежності від швидкостей руху.

Конструкція дискового гальма та його властивості.

Як відмічалось раніше, при встановленні максимальної швидкості прямування в розрахунок приймаються фрикційні автоматичні гальма, які є основним засобом забезпечення безпеки руху. Дискове гальмо відноситься до механічних гальм

50