Конспект_лекцій_гальма

.pdf

Лекція №7

Розрахунок гальм в експлуатації.

Визначення розрахункової сили гальмівного натискання для вагонів і локомотивів.

З рівності дійсної й розрахункової гальмівних сил випливає:

ϕ

Кр = К ϕкр

к

Підставивши в цю формулу ϕкр і ϕк для для чавунних колодок одержимо:

|

0,6 |

1,6К+ 100 |

|

V + 100 |

|

1,6K + 100 |

|||

К = К |

8К+ 100 5V + 100 |

= 2,22K |

|||||||

|

|||||||||

|

|

8K + 100 |

|||||||

р |

|

|

V + 100 |

|

|

||||

|

0,27 |

|

|||||||

|

5V + 100 |

|

|

||||||

|

|

|

|

|

|||||

Тобто, ми одержали формулу для визначення розрахункового натискання по відомому дійсному.

Аналогічно одержимо формулу для фосфористих чавунних колодок:

K p |

= 1,85K |

1,6K +100 |

; |

||

|

|

||||

|

|

5,2K +100 |

|||

K p |

= 1,22K |

0,1K + 20 |

|

||

0,4K + 20 |

|||||

Для композиційних колодок: |

|

|

|

|

|

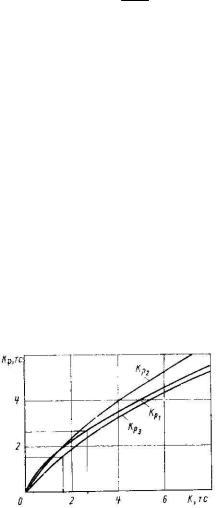

Побудуємо графік залежності Кр від К.

Рис. 7.1. Залежність розрахункового натиснення гальмівної колодки від дійсного

Сумувати між собою можна тільки ті розрахункові натискання, що визначені по формулах для коефіцієнта тертя з однаковою залежністю від швидкості. Сукупність натискань гальмівних колодок, формули коефіцієнтів тертя яких характеризуються однаковим виразом функції швидкості, називають системою розрахункових натискань.

Якщо в поїзді є гальма з різними системами натискань (приміром, із чавунними і композиційними колодками), тоді необхідно висловити розрахункове натискання в одній системі натискань шляхом множення на коефіцієнти ефективності, що залежать від швидкості. Коефіцієнти ефективності визначають виходячи з рівності довжини гальмівного шляху. За основну систему, як правило, прийнята система розрахункових натискань чавунних гальмівних колодок, для яких установлені нормативи і побудовані номограми, що відбивають залежність гальмівного шляху від питомого розрахункового натискання для різних швидкостей прямування.

21

Рис. 7.2. Залежність коефіцієнта ефективності гальмівних колодок пасажирських вагонів від швидкості

При швидкостях прямування до 50 км/ч ефективність дії композиційних і чавунних гальмівних колодок приблизно однакова, тобто розрахункова сила натискання на вісь чавунних колодок, приміром, пасажирського вагона тарою 53т рівна 10тс, відповідає силі натискання композиційних колодок 4,5тс.

З урахуванням деякого запасу розрахункові сили натискання на вісь композиційних колодок у перерахуванні на чавунні для пасажирських вагонів приймають при швидкостях до 120 км/год такі ж, як чавунних, при швидкостях від 120 до 140 км/год і від 140 до 160 км/год – відповідно на 25 і 30% більше, ніж чавунних.

Для вантажних вагонів, що обертаються зі швидкістю до 100 км/год і обладнаних композиційними гальмовими колодками, гальмові натиснення на вісь у перерахуванні на чавунні колодки на порожньому режимі такі ж, як при чавунних колодках, на середньому й навантаженому режимах – відповідно на 15 і 35% більше, чим на навантаженому режимі при чавунних колодках ( при швидкості до 90 км/год з деяким запасом натискання композиційних колодок на середньому режимі в перерахуванні на чавунні колодки ухвалюється однаковим з натисканням на навантаженому режимі чавунних колодок).

Питома гальмівна сила.

Питома гальмівна сила – це гальмівна сила, яка приходиться на одиницю маси поїзда.

Питому гальмівну силу визначають по формулі:

b = |

∑ K p |

ϕ |

|

= 1000ϑ ϕ |

|

[кгс/тс], |

|||||||

P + Q |

|

|

|||||||||||

Т |

|

|

KP |

|

|

|

p |

KP |

|

|

|||

b = |

∑ K p |

ϕ |

|

= 10000ϑ ϕ |

|

[Н/тс] або |

|||||||

|

|

|

|||||||||||

Т |

P + Q |

|

KP |

|

|

|

|

p KP |

|

|

|||

|

|

b = |

|

∑ K |

ϕ |

|

= 1000ϑ ϕ |

|

|||||

|

|

|

|

|

|

||||||||

|

|

T |

P + Q |

K |

|

|

|

K |

|||||

|

|

|

|

|

|

|

|

|

|

||||

Якщо у складі поїзда є вагони з різним завантаженням і порожні, то питома гальмівна сила взятих окремо одиниць рухомого складу буде різнитись між собою, що приводить до різних величин сповільнень цих одиниць.

Коефіцієнт сили гальмівного натискання, гальмівний коефіцієнт.

Відношення дійсного гальмівного натиснення колодок одиниці рухомого складу до його ваги називають дійсним коефіцієнтом гальмівного натиснення і позначають

δ.

δ = ∑ K .

Q

22

Відношення розрахункового гальмівного натискання одиниці рухомого складу до його ваги називають коефіцієнтом розрахункового гальмівного натиснення і позначають δР.

δ p = ∑ K p .

Q

При гальмівних розрахунках поїздів використовують гальмівний коефіцієнт, обумовлений як відношення сумарної сили натискання гальмівних колодок поїзда до ваги поїзда, він характеризує забезпеченість поїзда гальмами.

ϑ = ∑ K ,

P + Q

де ∑К - сума сил натискання всіх гальмівних копиль вагона і локомотива; P,Q - відповідно вага локомотива і складу.

При визначенні гальмівного коефіцієнта вантажних поїздів на спусках до 2 0/00масу і гальма локомотива, як правило, не враховують. Отже для вантажних поїздів

ϑ = ∑ K ,

Q

Очевидно, що при розрахункових значеннях коефіцієнта тертя і сили натискання колодок дійсний гальмівний коефіцієнт поїзда одержує також розрахункове значення, тобто:

ϑ Ρ = ∑ K Ρ ,

P + Q

Гальмівну силу поїзда визначають як суму сил натискання гальмівних колодок, помножену на коефіцієнт тертя гальмівних колодок, тобто

ВТ=∑К ϕк, або

ВТ=∑КРϕкр.

Тепер розглянемо декілька прикладів:

1.Необхідно визначити гальмівну силу ВТ вантажного поїзда масою 4200т, сформованого з 50-и 4-х вісних піввагонів із чавунними колодками, швидкість прямування 80 км/г.

Дійсна сила натискання на одну гальмівну колодку на завантаженому режимі п/р - 3,8тс, а на одну вісь 3,8×2=7,6тс. Сумарна сила натискання гальмівних колодок складу:

∑К=7,6×4×50=1520 тс Дійсний коефіцієнт тертя чавунних колодок при швидкості 80 км/ч і силі

натискання 3,8тс.

ϕ K |

= 0,6 |

16 |

×3,8 +100 |

|

80 +100 |

= 0,088 |

|

×3,8 + 100 5 ×80 +100 |

|||||

|

80 |

|

||||

Гальмівна сила поїзда ВТ = 1000 × 1520 × 0,088 = 133000 кГ, а питома гальмівна сила bТ = 133000 / 4200 = 31,6 кГ/т.

А тепер вирішимо цю ж задачу по розрахункових значеннях сили натискання на колодку КР і коефіцієнтом тертя j КР.

При дійсній силі натиску на колодку К=3,8 тс

K P |

= 2,22 ×3,8 |

16 |

×3,8 +100 |

= 3,4 тс |

|

×3,8 +100 |

|||

|

80 |

|

||

23

ϕђр |

= 0, 27 |

80 +100 |

= 0, 097 |

|

|||

|

5 ×80 +100 |

|

|

Тоді: ВТ = 1000 × 3,4 × 2 × 4 × 50 × 0,097 = 133000 кГ, тобто така ж, як і при розрахунку по дійсних силах натиску і коефіцієнтові тертя.

2. Визначити Кр і JР пасажирського поїзда, у котрому 2 вагона обладнані композиційними колодками, а інші 10 і електровоз ЧС2 - чавунними без швидкісного регулятора натискання. Швидкість прямування 120 км/ч.

Облікова маса вагона 60т і електровоза 120т. Маса поїзда P+Q=120+12.60=840т. Сила натискання чавунних колодок десятьох вагонів і електровоза

∑КР1=10.4.10+6.12=472тс.

Сила натискання композиційних колодок 2 вагонів у перерахунку на чавунні для швидкості 120 км/г.

∑КР11=10.4.2.1,2=96 тс ∑К=472+96=568 тс; JР=568/840=0,68.

Лекція №8

Оцінка ефективності гальмових засобів рухомого складу

Розрахунок гальмівного шляху.

Повний гальмівної шлях Sт, який проходить поїзд від початку гальмування до повної зупинки, складається з підготовчого шляху Sn і дійсного шляху гальмування

Sд.

S=Sп+Sд

Шлях підготовки визначається по формулі:

Sn=V0. t0 / 3,6

де, V0 - швидкість на початку гальмування, км/год; t0 - час підготовки гальм до дії, с.

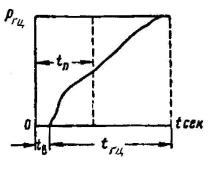

При визначенні часу підготовки автогальм до дії умовно заміняють повільний реальний процес наростання тиску в ГЦ миттєвим стрибком до розрахункового тиску. Передбачається, що під час підготовки гальма не працюють і поїзд проходить підготовчий шлях. Після закінчення цього часу гальма миттєво спрацьовують і поїзд проходить іншу частину гальмівного шляху при повній силі натискання гальмівних колодок.

Рис. 8.1. Діаграма умовної заміни процесу наповнення гальмівного циліндра

24

Така заміна можлива при рівності гальмівних шляхів, що проходить поїзд, при реальному й умовному наповненні гальмівних циліндрів.

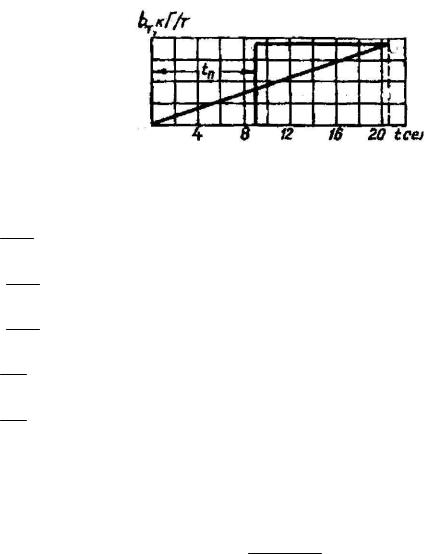

Рис. 8.2. Діаграма наростання гальмівної сили поїзда в часі

З урахуванням вище сказаного час підготування tп для різноманітних поїздів визначається по таких формулах:

tn = 7 - 10 ×ic – для вантажних до 200 осей і одиночних вантажних локомотивів.

bT

tn = 10 - 15 ×ic – для вантажних довжиною більше 200 до 300 осей.

bT

tn = 12 - 18 ×ic – для вантажних довжиною більше 300 осей.

bT

tn = 4 - 5 ×ic – для пасажирських на пневматичних і одиночних локомотивах.

bT

tn = 2 - 3×ic – для пасажирських на ЭПТ.

bT

iс – із знаком “ – ” на спусках і “+” - на підйом.

bТ – питома гальмівна сила при найбільшій швидкості на початку гальмування. Для спусків вище 20‰ необхідно враховувати збільшення швидкості за час

підготування гальм до дії, тобто

Sп = (V0 + DV )tп

3.6

V – приймають рівним 5 км/год.

Розглядаючи прямування поїзда, що гальмується, як прямування маси, сконцентрованої в одній точці – центрі ваги, рівняння прямування поїзда можна одержати із закону Ньютона:

BT +WC + ( P + Q)×ic = M × a

де, Bт – гальмівна сила поїзда в кГ; Wc – опір прямуванню поїзда в кГ; Q – вага складу в кГ;

P – вага локомотива в кГ;

Iс – розмір приведеного ухилу в 0/00; M – вага поїзда в кГ с 2 /м;

а– уповільнення поїзда в м/ с. 2

Здостатньою точністю можна вважати, що кожного тисячна ухилу дає прискорююче зусилля в 1кГ на 1Т ваги поїзда.

Ліва частина рівняння є рівнодіючою силою, спрямованою проти прямування. Приймаючи швидкість прямування в км/г, а прискорення сили ваги 127000

км/г2 , для 1т ваги поїзда при нескінченно малих змінах швидкості уповільнення а=dV/dt можна записати:

25

|

|

dV |

= |

BT + WC + (P + Q)iC |

|

127000 |

= 127(b + w |

± i ) , |

|

|||||||

|

|

|

|

|

|

|

|

|

||||||||

|

|

dt |

|

P + Q |

1000 |

|

|

T C |

C |

|

||||||

|

|

|

|

|

|

|

|

|

|

|||||||

де, bт – |

питома гальмівна сила в кг/т; |

|

|

|

|

|

|

|

|

|

||||||

Wс – |

питомий опір у кГ/т; |

|

|

|

|

|

|

|

|

|

||||||

З урахуванням мас, які обертаються: |

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

dV |

= |

127(bT + wc ± iC ) |

; |

|

|

|

|

|

|||

|

|

|

|

|

dt |

|

1 + γ |

|

|

|

|

|

|

|||

де, γ - коефіцієнт, що враховує вплив обертових мас γ=∑ |

I ×ω 2 |

|

; |

|||||||||||||

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

де І – полярний момент інерції; ω – кутова швидкість деталей, які обертаються.

Для загальносітьових розрахунків вантажних і пасажирських поїздів, які

експлуатуються на мережі залізниць, приймається |

|

127 |

= 120 . |

|

1 + γ |

||||

|

|

|||

У цьому випадку рівняння прийме вид:

dV = 120(bT + WC ± iС ) dt

Перемножуючи обидві частини на V, після перетворень одержимо:

dV ×V |

= V ×120(bT +WC |

± iС ); |

|||

|

|||||

dt |

|

|

|

|

|

Vdt = dS = |

VdV |

|

|

; |

|

|

|

|

|||

120(bT +WC |

|

|

|||

|

|

± iC ) |

|||

Інтегруючи цей вираз в межах (пределах) шляху Sn і Sn+1 і у відповідним цим точкам шляху в межах швидкості Vn і Vn+1, одержимо:

|

1 |

|

Vn+1 |

|

|

|

VdV |

|

|

|

|

V |

2 |

-V 2 |

|

|

||||

Sn - Sn+1 = |

|

|

∫ |

|

|

|

|

|

|

= |

|

|

|

n |

|

n+1 |

|

; |

||

120 |

|

(b |

+ w ± i ) |

2 ×120(b |

+ w |

± i ) |

||||||||||||||

|

|

|

Vn |

|

|

T |

|

C |

C |

− V 2 |

|

|

|

T |

C |

C |

||||

Sn+1 |

− Sn |

= 4.17 |

V 2 |

|

; |

|

|

|

||||||||||||

|

n |

|

n+1 |

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

bT + wC |

± iC |

|

|

|

|

|

|

||||

|

|

|

|

= |

|

|

500(V 2 −V 2 |

|

) |

|

|

|

|

|

|

|

||||

|

|

S Д |

∑ |

|

n |

n+2 |

|

; |

|

|

|

|

|

|

||||||

|

|

ξ (b |

+ w |

± i ) |

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

T |

|

C |

|

C |

|

|

|

|

|

|

|

|

де, ζ – уповільнення поїзда під дією питомої уповільнюючої сили.

ζ= 120 – вантажні і пасажирські поїзди;

ζ= 107 – одиночні електровози;

ζ= 118 – пасажирські тепловози;

ζ= 112 – вантажні тепловози;

ζ= 119 – електропоїзди;

ζ= 116 – дизель поїзда.

Лекція №9

Гальмові колодки

Конструкція, матеріал колодок та вимоги до них.

Елементом ГВП, який перетворює кінетичну енергію в теплову, є гальмова колодка (а у дискових гальм – накладка). Колодковому гальму стільки ж років,

26

скільки самій залізниці. Ефективність гальма одиниці рухомого складу залежить від матеріалу, конструкції, форми та розмірів, а також від способу встановлення гальмових колодок.

За конструкцією гальмові колодки бувають таких типів:

•стандартні (безгребеневі);

•гребеневі (профільні);

•секційні (подвійні);

•комбіновані [24].

Кожний тип гальмових колодок має власні раціональні сфери застосування, а саме:

-стандартні – на пасажирських і вантажних вагонах для швидкостей руху до

120 км/год;

-гребеневі – на локомотивах, що мають ГВП, яка не передбачає позиціонування гальмових колодок на поверхнях кочення коліс під час гальмування;

-секційні – на вагонах та локомотивах, що експлуатуються на швидкостях руху більших за 120 км/год та які оснащено швидкісними регуляторами зусилля натиснення;

-комбіновані – на пасажирських та вантажних вагонах взимку (в умовах, коли температура навколишнього середовища нижча за 0 ° С), а також при підвищених експлуатаційних швидкостях руху.

За матеріалом гальмові колодки (накладки) виготовляють:

•чавунні стандартні;

•чавунні з підвищеним вмістом фосфора (в межах 0,7-1,4 %);

•чавунні високофосфористі (вміст фосфора близько З %);

•композиційні (неметалеві);

•металокерамічні.

Чавунні колодки виготовляються у відповідності до ГОСТ 1205. Орієнтовний хімічний склад чавуна для гальмових колодок наведено в таблиці 9.1.

Твердість вушок чавунних вагонних колодок не повинна перевищувати 321НВ (одиниці за шкалою Брінелля), а твердість тіла: 207-241HB – для колодок типу „ С" та 197-285НВ – для типу „ Р". При цьому слід зауважити, що зазвичай в інженерній практиці фосфор вважається шкідливою домішкою, бо зменшує міцність чавуна. Але щодо гальмової колодки, то фосфор є бажаним в межах вмісту 1-3 %, бо суттєво збільшує зносостійкість без значного збільшення її крихкості. При цьому чим більше фосфору містить чавунна гальмова колодка, тим більше утворюється іскор при гальмуванні.

Таблиця 9.1 Хімічний склад вітчизняних чавунних гальмових колодок

Тип |

|

Вміст супутніх (окрім заліза - Fe) хімічних елементів, % |

|||||||||

рухомого |

|

гальмової |

вуглець |

кремній |

марганець |

фосфор |

Сірка |

||||

складу |

|

колодки |

(С) |

(Si) |

(Мп) |

(Р) |

(S) |

||||

вагон |

|

Тип"С" |

2,8 |

...3,6 |

0,7 |

...1,2 |

0,4 |

...1,1 |

до 0,5 |

до 0,20 |

|

вагон |

|

Тип"Р" |

2,6... |

3,6 |

1,3... |

2,0 |

0,3... |

0,9 |

2,5 |

...3,5 |

до 0,15 |

МВРС |

|

МВРС |

2,9... |

3,3 |

1,4... |

1,9 |

0,7... |

0,8 |

0,7... |

1,4 |

до 0,15 |

локомотив |

|

гребенева |

2,8... |

3,4 |

0,8... |

1,4 |

0,7... |

1,2 |

до 0,5 |

до 0,20 |

|

Головні недоліки чавунних гальмових колодок з технічної точки зору полягають в значній залежності коефіцієнта тертя як від швидкості відносного

27

переміщення тіла та контртіла, так і в разі потрапляння води в зону тертя. Дослідження виявляють зменшення коефіцієнта тертя чавунної колодки по залізничному колесу втричі на швидкостях руху рухомого складу понад 120 км/год порівняно з маневровими (до 20 км/год) швидкостями.

Для подолання вказаного недоліку було запропоновано неметалеві гальмові колодки, так звані композиційні. Композиційні колодки виготовляються методом гарячого формування спеціальної композиції на металевий або металодротовий каркас, звідки й існує два різновиди колодок – із металевою спинкою та із сітчасто-дротяним каркасом. Останні є більш довершеними, оскільки мають більшу вібраційну міцність. Розрізнити їх найлегше за заповненням вушка колодки фрикційним матеріалом. Тільки у колодок із сітчасто-дротяним каркасом вушко з часом заповнюється продуктами їх зносу. Поблизу вушка такої колодки вказується рік та місяць виготовлення, а також номер партії. Останнім часом дані про виготовлення проставляють на бічних поверхнях композиційних колодок, щоб вони були доступні без демонтажа колодки.

На залізницях бувшого СНД набули розповсюдження гальмові композиційні колодки виготовлення ВAT „ Фритекс" (м. Ярославль, РФ). На цьому підприємстві в кінці 90-х pp. XX ст. введено нову систему позначень для композиційних матеріалів. Залежно від фізико-хімічних властивостей прийнято два основних матеріала: звичайний – шифр ТИИР-300 (попереднє позначення - тип 8-1-66) та теплопровідний – шифр ТИИР-3О3 (раніше позначався типом 328-303). Перший матеріал призначено в основному для вантажних вагонів, а другий - для пасажирських. Склад матеріалу ТИИР-300 такий: асбест – 15 %; каучук – 20 %; мінерал баріт – 47,5 %; сажа – 15 %; вулканізуюча суміш (сірка та ін.) – 2,5 % ( тут вказано вміст речовин за об'ємом).

Історично, в якості першого полімерного композиційного матеріалу гальмових колодок застосовували хризоліт-асбест, який являє собою природний мінерал, що здатний розділятися на тонкі та дуже міцні волокна. При роботі в умовах знакозмінних теплових навантажень (нагрівання від тертя під час гальмування з наступним охолодженням після відпуску гальм) асбест підвищує стійкість колодки щодо розтріскування. До того ж асбест має властивість очищувати поверхні тертя від забруднень. Однак, останнім часом поширилася думка, що асбест чинить канцерогенний вплив на організм людини. У зв'язку з цим зросло значення розробок у галузі матеріалознавства щодо нових конструкційних матеріалів для гальмових колодок (накладок).

ВАТ „ Фритекс" розроблено безасбестові теплопроводні композиційні матеріали шифрів ТИИР-302 та ТИИР-308, гальмові колодки з яких мають працездатність при температурах оточуючого повітря в діапазоні ±60° С, а також припускають знаходження вагонів у типових тепляках для підігріву в'язких вантажів перед розвантаженням. Однак в першу чергу колодки з матеріалу ТИИР-308 призначено для пасажирських вагонів, що мають конструкційну швидкість руху 160 км/год, а з матеріалу ТИИР-302 – для вагонів метрополітену.

У технічному відношенні композиційні колодки мають суттєвий недолік, що пов'язаний з низькою теплопровідністю неметалів узагалі. Порівняємо дані про коефіцієнт теплопровідності (у Вт/м/К) матеріалів, які застосовуються для залізничних гальмових колодок: чавун – 48; ТИИР-300 – 0,74-0,81; ТИИР-308 – 1,80- 2,25. Якщо порівняти наведені дані з коефіцієнтом теплопровідності матеріалу

28

залізничного колеса (сталі) – 34 Вт/м/К, то стає зрозуміло, що при гальмуванні чавунною колодкою тепло із зони тертя відводиться у колодку, а при гальмуванні композиційною колодкою – тепло іде у колесо. В останньому випадку збільшується ймовірність пошкоджень поверхні кочення колеса – виникають термічні тріщини та навари.

Ще одним з суттєвих недоліків при експлуатації композиційних колодок, який пов'язаний з їх низькою теплопроводністю, є утворення льодової коринки на робочій поверхні колодки взимку, що призводить до зменшення ефективності гальм. Фізика цього процесу така. Після гальмування на робочій поверхні композиційної колодки значно швидше, ніж на поверхні кочення колеса, встановлюється температура, нижча за 0° С. Гаряче колесо розтоплює сніг, який потрапляє на нього, та завдяки відцентровій силі при обертанні скидає краплі вологи на робочу поверхню гальмової колодки, де ця волога намерзає. Саме для запобігання вказаному явищу взимку на пасажирських вагонах УЗ проводять планову заміну композиційних колодок на чавунні.

Для подолання вказаного недоліку композиційних колодок вдаються до застосування колодок комбінованого типу. При цьому або роблять чавунні деталі-вставки у полімерну композицію, або вводять метал до складу самої композиції. Композиційні колодки із скребковими вставками з високофосфористого чавуну спроможні зашліфовувати неглибокі повзуни на поверхні кочення колеса, а також навари, які щойно утворилися. Такі вставки абразивно очищують поверхню кочення колеса під час гальмування, чим сприяють зчепленню коліс із рейками.

Для гальмових колодок електровозів типу ЧС, а також накладок дискових гальм швидкісних вагонів ведуться роботи щодо використання металокерамічних

матеріалів

Названі матеріали є перспективними, оскільки поєднують такі властивості як стабільність коефіцієнта тертя в експлуатації, зносостійкість та відносну теплопровідність.

У Чехії та Словаччині на поїзних та маневрових локомотивах, а також вагонах, знайшли застосування бронзово-графітові гальмові колодки (накладки) з матеріалу "Diafrikt K4" виготовлення фірми Pramet Inc. (Порштейн, Чехія) із значним вмістом керамічних компонентів та штучного графіту. Гальмові колодки з матеріалу "Diafrikt К4" мають середній динамічний коефіцієнт тертя 0,35, працездатні при температурі до +450° С, а при короткочасних зупиночних гальмуваннях – до +800° С, їх середній коефіцієнт теплопровідності 12,6 Вт/м/К; попередні випробування металокерамічних гальмових колодок на електровозі ЧС2Т показали, що їх зносостійкість приблизно у 10 разів вища за чавунні колодки. Продукти абразивного зносу металокерамічних колодок (накладок) не шкодять здоров'ю людини.

На заключения аналізу якостей гальмових колодок слід вказати, що композиційні колодки порівняно з чавунними дешевші у виготовленні та експлуатації, однак дозволяють значно менші величини питомого натиснення. Основні параметри колодок найбільш розповсюджених типів подано у таблиці 9.2.

Типова секційна колодка складається з двох секцій. При цьому кожна секція фактично є окремою гальмовою колодкою меншої довжини порівняно з типовою колодкою. Разом з цим загальна площа поверхонь тертя двох секцій більша, ніж відповідна площа типової колодки. Отже, секційна колодка може витримати більше натиснення за типову. Головна перевага секційної колодки полягає у можливості

29

кращого охоплення кола кочення колеса та більш рівномірного розподілу зусилля натиснення за рахунок скорочення довжини секцій порівняно з довжиною типових колодок.

Таблиця 9.2

Параметри вагонних гальмових колодок

|

Найменування |

Тип гальмової колодки |

|

|

параметра, одиниця |

|

|

|

виміру |

|

|

|

|

чавунна |

композиційна |

|

|

стандартна |

ТИИР-300 |

1 |

Твердість тіла, НВ |

207...241 |

1,4...3,0 |

2 |

Вага, кг |

14,0 |

3,2 |

3 |

Середній коефіцієнт тертя |

0,11 |

0,20 |

4 |

Середній ресурс, тис. км |

30 |

110 |

пробігу |

|

|

|

5Коефіцієнт теплопровідності, |

48 |

0,8 |

|

Вт/м/К |

|

|

|

Пошук більш довершених матеріалів та конструкцій гальмових колодок (накладок) триває.

В експлуатації на ПТО локомотивів та вагонів контролюється два параметри гальмових колодок: товщина та розміщення на поверхні кочення колеса. У разі клиноподібного зносу товщина колодок вимірюється на відстані 50 мм від тонкого кінця.

На локомотивах найменша дозволена товщина чавунних гальмових колодок: гребеневих та секційних – 15 мм (для маневрових та вивізних локомотивів

– 10 мм); безгребеневих – 12 мм. На вагонах найменша дозволена товщина гальмових колодок: чавунних – 12 мм; композиційних із металевою спинкою та із сітчасто-дротяним каркасом – відповідно 14 та 10 мм.

На локомотивах та вантажних вагонах дозволяється вихід гальмових колодок за площину зовнішньої грані колеса – до 10 мм. Названий вихід для вагонів пасажирського та рефрижераторного парку не дозволяється.

Гальмову колодку необхідно замінити за наявності в неї тріщин по ширині, або якщо знос безгребеневої колодки з боку гребеня колеса загрожує пошкодженню башмака (його зносу від тертя об колесо при гальмуванні).

Перед заміною гальмівної колодки необхідно перекрити роз’єднувальний кран на відводі від гальмівної магістралі і відпустити гальма, випустивши повітря із робочої камери (повітророзподільники вантажного типу), або запасного резервуара (повітророзподільники пасажирського типу). Після цього витягнути чеку.

Лекція № 10

Прилади і пристрої управління гальмами

Класифікація приладів управління.

Прилади управління гальмами можна розділити на основні і додаткові. До основних приладів управління гальмами відносяться прилади управління гальмами поїзда в цілому – крани машишста № 394, 395 з контролером, № 334Е з

30