Конспект_лекцій_гальма

.pdfконтролером сегментного типу ЕК-8АР та редуктором № 348 і управління гальмами локомотива – кран допоміжного гальма локомотива прямодіючого типу № 254.

Для управління електропневматичними гальмами крани машиніста доповнюються спеціальними контролерами, які забезпечують замикання і розмикання відповідних контактів для збирання електричних ланцюгів на гальмування, перекришу чи відпуск.

Вимоги до конструкцій крана машиніста. Особливості в роботі крана машиніста.

Зарядка гальмівної системи та управління гальмами поїзда здійснюється за допомогою крана машиніста, до конструкції якого пред'являються наступні вимоги:

1.При зарядці гальмівної мережі і відпуску гальм повинна здійснюватись

інтенсивна подача стиснутого повітря.

Інтенсивне підвищення тиску в гальмівній магістралі головної частини поїзда, коли в першому положенні ручки крана машиніста сполучуються каналами великого перетину живильна і гальмівна магістралі, забезпечує отримання початкового імпульсу, який потрібен при відпуску для надійного переміщення магістральних органів повітророзподільників у відпускне положення. Підвищений відпускний тиск прискорює не тільки відпуск гальм, а і їх дозарядку. Так , в довгоскладових вантажних поїздах, у яких великий об’єм гальмівної мережі (приблизно 100 л на один 4-х вісний вагон), час дозарядки після гальмування складає декілька хвилин, а тривале завищення тиску скорочує цей процес на 30-50 %.

2. Регулювання гальмівної сили повинно забезпечуватись безступінчатим або ступінчатим зниженням тиску в гальмівній магістралі і таким же

підвищенням при відпуску гальм.

Ця вимога досягається тим, що зниження тиску (при службовому гальмуванні), або його підвищення (при відпуску гальм) можна припинити положенням перекриші.

3. При відпущених гальмах в поїздному положенні ручки крана в гальмівній магістралі повинен підтримуватись визначений зарядний тиск при умові, що в головних резервуарах тиск в робочих межах, а відтоки з гальмівної

мережі в межах норми.

Цю функцію крана машиніста забезпечує наявність редуктора, який можна відрегулювати на величину тиску, яка залежить від роду поїзда.

4. При управлінні прямодіючими гальмами повинен підтримуватись на одному рівні визначений тиск повітря в гальмівній мережі незалежно від допустимих відтоків повітря в ній і розходу на зарядку запасних резервуарів,

які виснажуються при тривалих гальмуваннях на затяжних і крутих спусках. З точки зору забезпечення автоматичності дії гальм бажано (цілесообразно)

зменшити живильну властивість крана машиніста для того, щоб розрив магістралі, або відкриття стоп-крану викликали помітне зниження тиску в гальмівній магістралі на локомотиві, але це протирічить вимогам прискореної зарядки і поповненню максимально допустимих витоків з гальмівної магістралі в довгоскладових поїздах. Забезпечення за рахунок крана машиніста автоматичності дії з необхідною інтенсивністю поповнення витоків можливо тільки в межах тієї довжини поїзда, де розхід повітря при розриві гальмівної магістралі значно перевищує розхід на поповнення витоків, а це при довжині поїзда до 1000 м. В цьому випадку діаметр

31

отвору, через який живиться гальмівна магістраль не повинен перевищувати 7-7,5 мм. Для забезпечення ж необхідних властивостей в положеннях перекриші і поїздному в довгоскладових вантажних поїздах діаметр цього отвору повинен бути 12-13 мм, яким він і є. Автоматичність дії гальм досягається додатковими технічними засобами (система контролю обриву гальмівної магістралі).

5. Виконання машиністом любої маніпуляції, яка пов’зана з постановкою ручки крана машиніста у відповідне положення при управлінні гальмами поїзда, не повинно займати більше декількох долей секунди і не відволікати

машиніста від спостережень за показаннями колійних сигналів.

Положення ручки крана машиніста легко визначається фіксатором на градаційному секторі корпуса верхньої частини крана машиніста.

6. Для виконання екстреного гальмування кран повинен забезпечувати інтенсивну розрядку гальмівної мережі шляхом прямого сполучення з

атмосферою.

При екстреному гальмуванні забезпечує розрядку гальмівної магістралі двома шляхами: перший – відповідно до вимоги і другий – через відкритий атмосферний клапан.

7. Струйний рух повітря в гальмівній магістралі, викликаний її розрядкою при службовому гальмуванні, повинен припинятися без пневматичного удару і

наступного скачка тиску в головній частині поїзда.

Наявність зрівнювального резервуара, який розряжається при службовому гальмуванні через калібрований отвір, забезпечує незалежний від об’єму гальмівної магістралі обмежений темп зниження тиску в гальмівній магістралі. Це дозволяє управляти гальмами по показниках зміни тиску у зрівнювальному резервуарі без відліку часу.

8. Для забезпечення надійного відпуску гальм в довгоскладових вантажних поїздах кран машиніста повинен володіти властивістю, яка дозволяє створювати зверхзарядний тиск з наступним переходом на нормальний зарядний повільним темпом, який не викликає спрацювання

повітророзподільників на гальмування.

Перехід із зверхзарядного тиску на нормальний зарядний досягається наявністю стабілізатора, у якого є порожнина постійного тиску, яка в процесі переходу з’єднується через калібрований отвір з атмосферою.

На локомотивах для управління гальмами самого локомотива застосовуються крани допоміжного гальма прямодіючого типу, які можуть працювати незалежно від основного автоматичного гальма. На електровозах установлюються блокувальні клапани і автоматичні виключателі управління, які виключають можливість спільної дії пневматичного автоматичного і електричного гальм, що приводить до заклинювання колісних пар.

Для управління електропневматичними гальмами крани машиніста доповнюються спеціальними контролерами, які забезбечують замикання і розмикання відповідних контактів для збирання електричних ланцюгів на гальмування, перекришу чи відпуск.

На локомотивах і моторвагонному рухомому складі застосовуються наступні різновидності кранів машиніста: № 334Е – на моторвагонному рухомому складі; № 394 – на вантажних локомотивах, а крану машиніста №394 на якому встановлено

32

кулачковий контролер з мікропереключателями присвоєно №395 і застосовуються вони на пасажирських локомотивах.

Додаткові прилади управління.

Для автоматичного включення і виключення гальма в момент переходу на рекуперативне або пневматичне гальмування застосовуються електроблокувальні клапани та автоматичні вимикачі управління. Ці прилади, як і крани машиніста, є приладами управління, тільки дія їх автоматизована. Вони установлюється на локомотивах з рекуперативним або реостатним гальмуванням і виключають можливість спільної дії пневматичного автоматичного гальма локомотива і електричного гальм, що приводить до заклинювання колісних пар.

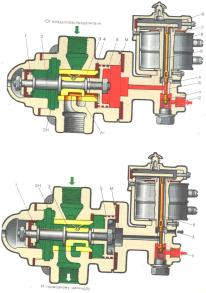

Електроблокувальний клапан (рис. 10.1) складається із пневматичної й електричної частин. Робочим органом пневматичної частини є поршні 1 і 5, жорстко закріплені на стрижні 2, виступи якого втримують золотник 3. Поршень 5 знаходиться в корпусі і ущільнений у крайніх положеннях прокладками. Поршень 1 знаходиться в кришці. Площа поршня 5 приблизно вдвічі більше, ніж поршня 1. Запресована в корпус золотникова втулка має два отвори: діаметром 9 мм, з’єднане з гальмовим циліндром, і діаметром 6 мм, з’єднане з атмосферою.

Рис. 10.1. Електроблокувальний клапан № Э-104Б Електрична частина складається з котушки 8, якоря 6, клапана 11,

навантаженого пружиною 12 і сердечника 7, усередині якого вільно переміщається мідний стрижень 9, у нижній частині якого є атмосферний клапан. У корпус електричної частини запресована втулка 10 із двома сідлами для клапанів. Електрична й пневматична частини з'єднані між собою через прокладку. Електроблокувальний клапан з'єднується каналами, з повітророзподільником, гальмовим циліндром та гальмовою магістраллю.

При пневматичному гальмуванні котушка 8 знеструмлена, клапан 11 закритий зусиллям пружини 12 і порожнина М з'єднується з атмосферою через канал А.

Стиснене повітря від повітророзподільника надходить у порожнину між поршнями над золотником і зміщає поршні вправо. Поршень 5, що має більшу площу, притискається до прокладки і через відкритий золотником отвір наповнює гальмові циліндри (або камеру реле крана № 254). По цих же каналах відбувається відпуск гальма.

33

При електричному гальмуванні на котушку 8 подається напруга 50 В, якір 6 натискає на стрижень 9, атмосферний клапан закривається, а клапан 11 відкривається й з'єднує гальмову магістраль із порожниною М Система поршнів переміщається вліво до упору поршня 5 у прокладку і золотником 3 перекривається канали з'єднання повітророзподільника з гальмовими циліндрами (або краном № 254), а гальмові циліндри з'єднуються з атмосферою через золотник. Поршні 1, 5 можуть переміститися вправо при екстреній розрядці гальмової магістралі, коли електричне гальмування відключається автоматичним вимикачем управління.

Автоматичний вимикач управління (АВУ) № Э119Б розмикає ланцюг управління електричного гальма і виключає тягові двигуни в момент екстреного гальмування, при відкритті стоп-крана в потязі або при розриві гальмової магістралі коли електроблокувальний клапан на електровозі повинен включити в роботу пневматичне гальмо.

Для запобігання заклинювання колісних пар АВУ іноді встановлюють на повітропроводі допоміжного гальма локомотива для того, щоб в процесі застосування його при тиску у гальмівному циліндрі 0,18-0,2 МПа розмикався ланцюг управління електричного гальма. В цьому випадку контактна частина виключателя міняється і він позначається № Э119В.

У зв'язку з тенденцією розширення застосування електричного гальмування, значення таких приладів як автоматичних вимикачів управління і блокувальних пристроїв зростає. Електричне гальмування дозволяє значною мірою збільшити пропускну здатність перегонів із крутими і затяжними спусками за рахунок підвищення середньої технічної швидкості, а також дає відчутну економію електроенергії при рекуперативному гальмуванні. Крім того, полегшується тепловий режим роботи колісних пар і зменшуються витрати на гальмівні колодки.

Сигналізатор обриву гальмової магістралі з датчиком № 418. Пневмоелектричний датчик № 418 виконаний у виді проміжної частини, яка

встановлюється між головною частиною повітророзподільника №483 і двокамерним резервуаром.

Контроль цілісності гальмової магістралі потяга з забезпеченням автоматичності дії гальм здобуває особливе значення в умовах експлуатації вантажних потягів без супроводу при широкому застосуванні диспетчерської централізації.

При розриві вантажного потяга внаслідок інтенсивного живлення стисненим повітрям гальмової магістралі досить потужною компресорною установкою через кран машиніста відбувається неповне спрацьовування автогальм у першій половині потяга, що залишилася з локомотивом. Найбільш небезпечний випадок обриву, коли опір рухові частини складу, що залишився на перегоні, приблизно дорівнює додатковому опорові, що виникає від дії автогальм у частині потяга, що рухається з локомотивом. У цьому випадку швидкість потяга помітно не міняється і машиніст може помітити обрив зі значним запізненням тільки по більш частому включенню компресорів.

Вимикання тяги в момент обриву потяга викликає сповільнення руху і зупинку обох частин.

Дослідження різних принципів контролю цілосності гальмової магістралі показало, що найбільш прийнятним є використання імпульсу службової додаткової

34

розрядки магістралі, що автоматично відключає тягу і дає візуальний сигнал машиністові.

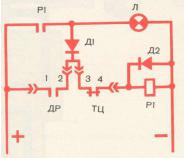

Рис. 10.1. Електрична схема пневмоелектричного датчика № 418.

При розриві поїзда і підвищенні тиску у каналі додаткової розрядки діафрагма прогинається і замикаються контакти ДР. Заживлюється котушка Р1 і замикає свої контакти Р1. При цьому загоряється лампочка Л і вимикається тяга. Після досягнення тиску в гальмівних циліндрах 0,9-1,3 кГ/см2, діафрагма зі сторони каналу гальмівних циліндрів прогинається і розмикає контакти ТЦ. Лампочка Л гасне. При звичайних гальмуваннях також відбувається короткочасне загоряння сигнальної лампи.

Лекція № 11

Прилади і пристрої гальмування

Призначення і схеми повітророзподільників.

Основними із приладів гальмування являються повітророзподільники, які встановлюються на кожній одиниці рухомого складу і призначені для зарядки стиснутим повітрям запасного резервуару, створення відповідного тиску в гальмівних циліндрах при зниженні тиску в гальмівній магістралі та повного чи часткового (при ступінчатому відпуску гальм напівжорсткого або жорсткого типу) випуску повітря. Ці функції реалізують такі робочі органи повітророзподільника як діафрагми або поршні, які під дією визначеного темпу зміни тиску в гальмівній магістралі переміщують золотники або клапани. Якщо тиск в гальмівній магістралі не змінюється, то повітророзподільник не діє.

Повітророзподільники по призначенню діляться на дві групи: вантажні і пасажирські, різниця яких головним чином полягає в часі наповнення стиснутим повітрям гальмівних циліндрів.

В даний час вантажні вагони обладнані повітророзподільниками № 483 М та жорсткого типу № 388. Пасажирські вагони обладнані повітророзподільниками № 292 та електроповітророзподільниками.

Основною частиною любої конструкції повітророзподільника є магістральний орган, який може включати в себе один або декілька чутливих елементів в різних комбінаціях.

Не дивлячись на різноманітність конструкцій повітророзподільників, усіх їх по ознаці комбінації поршнів чи діафрагм та дії на них робочих тисків умовно можна поділити на три схеми:

1.Орган двох тисків;

2.орган трьох тисків;

3.комбіновані схеми.

35

Вимоги до повітророзподільників

Згідно вимог повітророзподільники повинні зберігати працездатність в діапазоні зарядного тиску від 0,3 до 0,8 МПа. При ліквідації зверхзарядного тиску повітророзподільники (крім жорсткого типу) володіють властивістю м’якості – допускають зниження тиску в гальмівній магістралі темпом 0,02-0,03 МПа/хв. не спрацьовуючи на гальмування. Для здійснення службового гальмування тиск в гальмівній магістралі повинен знижуватись темпом 0,006-0,04 МПа/с на глибину розрядки 0,03 - 0,04 МПа. Темп розрядки гальмівної магістралі для спрацювання повітророзподільника на екстрене гальмування повинен складати не менше 0,08 МПа/с. Для отримання максимального тиску в гальмівних циліндрах необхідно розрядити гальмівну магістраль на 0,13-0,15 МПа. Зниження тиску на менші величини забезпечують ступінчате гальмування відповідно розрядці магістралі.

Максимальний тиск у гальмівному циліндрі з повітророзподільником № 292 при зарядному тиску 0,5-0,52 МПа повинен складати 0,38-0,4 МПа. Повітророзподільники вантажного типу в залежності від вантажного режиму і незалежно від зарядного тиску повинні забезпечувати максимальний тиск у гальмівних циліндрах 0,39-0,45 МПа – на завантаженому режимі, 0,28-0,32 МПа – на середньому і 0,14-0,18 МПа на порожньому. Час наповнення гальмівних циліндрів до 90% максимального тиску при випробовуваннях на індивідуальних стендах при екстреному гальмуванні повинен складати для пасажирського повітророзподільника 4-6 с, а для вантажного – 16-20 с на завантаженому режимі.

Повітророзподільники вантажного типу наповнюються повільніше порівняно з пасажирськими, але мають властивість початкового скачка тиску величиною 0,04- 0,08 МПа, який забезпечує швидке притискання гальмівних колодок до коліс, а швидкість розповсюдження гальмівної хвилі складає 250-300 м/с. Ці повітророзподільники повинні володіти стандартністю дії, (незалежність величини тиску в гальмівному циліндрі і процесів його зміни від об’єму).

Повний відпуск гальм вантажного типу після екстреного гальмування з нормального зарядного тиску на режимі “ рівнина” повинен проходити при досягненні величини тиску в магістралі більше 0,3-0,35 МПа, що забезпечує певну степінь невичерпності гальм, особливо при зупинці на спуску. При службових гальмуваннях повний відпуск повинен наступати при підвищенні тиску в гальмівній магістралі на 0,015-0,03 МПа. На гірському режимі повітророзподільники володіють властивістю полегшення відпуску, тобто повний відпуск наступає при досягненні в магістралі тиску менше передгальмівного на 0,015-0,02 МПа.

Час відпуску після повного службового гальмування при випробовуваннях на індивідуальних стендах повинен складати для повітророзподільника пасажирського типу на короткоскладовому (пасажирському) режимі 8-12 с, а на довгоскладовому – 18-35 с; для повітророзподільників вантажного типу – 35-50 с на режимі “ рівнина” і 45-60 с на гірському режимі.

Повітророзподільники на рівнинному режимі повинні володіти якістю вирівнювання відпуску по довжині поїзда (в головній частині відпуск починається раніше, але протікає повільніше в порівнянні з хвостовою частиною поїзда, де сам процес відпуску починається пізніше).

Повітророзподільники № 483 при першій ступені службового гальмування забезпечують додаткову розрядку гальмівної магістралі, чим прискорюється наповнення гальмівних циліндрів, що в свою чергу практично дозволяє забезпечити

36

наповнення гальмівних циліндрів в поїздах довжиною до 1500 м за час не більше 30 с, що забезпечує плавність гальмування та скорочення довжини гальмівного шляху.

Гальмівні циліндри і запасні резервуари

Гальмівні циліндри передають через поршень та шток зусилля від тиску стиснутого повітря на гальмівну важільну передачу. Застосовують гальмівні циліндри з жорстким зв’язком поршня з штоком та самоустановлювальним штоком, який шарнірно зв’язаний з поршнем гальмівного циліндра.

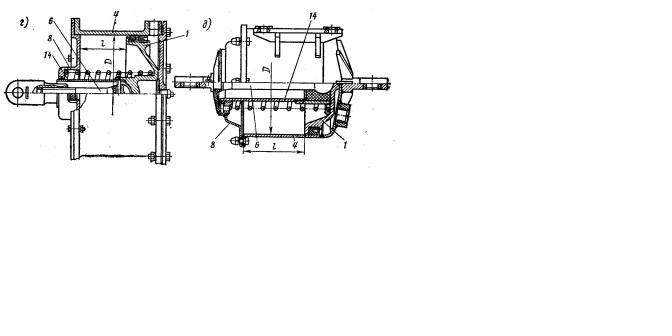

На вантажних вагонах встановлені гальмівні циліндри №188 Б і 519Б (рис. 11.1 а). На пасажирських вагонах та вагонах електропоїздів 501Б і 505Б (рис. 11.1 б). Гальмівні циліндри 502Б і 507Б (рис. 11.1 в) мають самоустановлювальний шток.

На рухомому складі з дисковими гальмами встановлюються гальмівні циліндри № 116 – литі і 45А – зварні (рис. 11.1 г,д).

Рис. 11.1. Гальмівні циліндри

1.Поршень.

2.Ущільнювальна манжета.

3.Войлочне кільце.

4.Циліндричний корпус.

5.Палець.

6.Трубчатий шток.

7.Відпускна пружина.

8.Передня кришка.

9.Сітчастий фільтр.

10.Пилезахисна гумова шайба.

11.Упорне кільце.

12.Головка.

13.Задня кришка.

Запасні резервуари призначені для зберігання запасу стиснутого повітря, необхідного для наповнення гальмівного циліндра при гальмуванні. Встановлюються вони на кожній одиниці рухомого складу, де є повітророзподільники.

37

Об’єм запасного резервуара визначається у відповідності з діаметром гальмівного циліндра із розрахунку забезпечення при повному службовому та екстреному гальмуваннях величини тиску в гальмівному циліндрі не менше 0,38 МПа при максимальному виході штока гальмівного циліндра 200 мм. Виходячи з цього мінімальний об’єм запасного резервуара (л) з якого наповнюється один гальмівний циліндр можна розрахувати по формулі:

Vзр= 0,078 Sгц ,

де Sгц – площа поршня гальмівного циліндра, см2.

Для повітророзподільників вантажного типу об’єм запасного резервуара можна приймати більше розрахованого по формулі, так як вони володіють властивістю обмеження максимального тиску в гальмівних циліндрах.

Надлишковий тиск в гальмівному циліндрі 14|| (МПа) при розрахунковому зарядному тиску в запасному резервуарі 0,5 МПа і вирівнюванні тисків в резервуарі і циліндрі можна визначити по формулі:

Ргц= |

|

47 |

− 0,1, |

|

80 + h |

||||

|

|

|||

де h – |

величина виходу штока гальмівного циліндра, см. |

|||

Запасні резервуари випускаються на розрахункові тиски 0,7 і 1,0 МПа.

При обладнанні вагонів протиюзними пристроями об’єм запасного резервуара збільшують приблизно в 2 рази.

Стандартний ряд об’ємів запасних резервуарів складає 24, 38, 55, 78, 100, і 135

л.

Лекція № 12

Розрахунок елементів гальмівних приладів.

Загальні положення по вибору конструкцій чутливих елементів

В гальмівних приладах поршні та діафрагми, як правило, використовуються для переміщення золотників та клапанів. Інколи диск діафрагми або поршня являється клапаном, або може грати роль клапана. І поршень, і діафрагма переміщаються під дією різниці тисків повітря, або різниці тиску повітря з однієї сторони і сили пружини – з другої сторони.

У випадках якщо по обидві сторони поршня повинен бути однаковий тиск і для спрацювання приладу необхідне короткочасне зниження тиску (не більше 20 секунд), а після цього встановлюється рівність тисків, то для ущільнення поршня можна використовувати металеве ущільнююче кільце з простим косим або фігурним замком. Таке кільцеве ущільнення найбільш практичне та довговічне.

Якщо поршень повинен знаходитись під різницею тисків тривалий час, то в цьому разі для виключення перетікання повітря, а значить і порушень в роботі приладу, необхідно використовувати манжетне ущільнення.

Якщо поршень постійно знаходиться під дією різниці тисків, то і манжетне ущільнення не являється надійним. В цьому разі рекомендується використовувати гнучкі діафрагми із нержавіючої сталі, або бронзові товщиною до 0,15 мм, а для великих діаметрів та переміщень - гумові плоскі та чулочні.

38

При розрахунку цих деталей використовується методика, запропонована в свій час проф. Б.П Карвацьким.

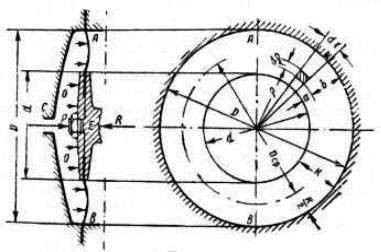

Розрахунок робочої площі діафрагми з жорстким центром

Знайдемо робочу площу діафрагми АВ. Як правило, діафрагма використовується закріпленою нерухомо по краях по всьому діаметру і стиснена посередині з обох сторін металічними шайбами. Таким чином, маємо жорсткий центр, оточений гнучким поясом.

Рис.12.1. Схема для розрахунку робочої площі гнучкої діафрагми. Якщо на діафрагму АВ зліва діє тиск повітря р, а жорсткий цент утримується

на місці силою R, то для рівноваги необхідно, щоб сила R , була рівною рівнодіючій силі Р, величина якої є добутком питомого тиску р на активну площу діафрагми ω , яка складає деяку частину геометричної площі всієї діафрагми, тобто R = P = p ×ω .

Задача полягає в тому, щоб знайти площу ω, яку зручно виразити через діаметри D і d контурів гнучкого пояса діафрагми, тобто через діаметр D всієї діафрагми і діаметр d жорсткого центра.

Сила Р складається із повної величини тиску на жорстку центральну частину шайби і величини того ж тиску на деяку частину площі гнучкого поясу діафрагми

(решта частини цього поясу передає силу тиску на корпус). |

|

|||||||||

Називаючи першу силу Р1 і другу Р2, першу площу ω1 і другу ω2 |

маємо |

|||||||||

P = pω |

; |

|

|

|

|

P = pω |

2 |

|

||

1 |

1 |

|

|

|

|

2 |

|

|

||

де |

ω = π |

d 2 |

, |

ω |

|

– |

деяка частина кільцевої площі діафрагми. |

Величину ω |

||

|

2 |

|||||||||

|

1 |

4 |

|

|

|

|

|

1 |

||

|

|

|

|

|

|

|

|

|

||

знайти легко, якщо знати d. Важче знайти ω2 .

Ha гнучкій частині діафрагми виділимо елементарну площадку, яка обмежена двома концентричними дугами радіусами ρ і ρ+dρ між двома сторонами центрального кута dγ . Площа цієї елементарної площадки дорівнює ρdγ d ρ , а сила від тиску повітря дорівнює p × ρdγ d ρ . Площадка взята у довільному місці, тому сила тиску повітря на неї розподілиться відносно контуру центральної шайби Е і контура зовнішнього зажима зворотньо пропорційно відстаням а і b. Із рис. видно, що

a = ρ − |

d |

; |

b = |

D |

− ρ . |

|

|

||||

2 |

|

2 |

|

||

Таким чином, величина тиску, який передається навантаженою елементарною площадкою на центральну жорстку шайбу діафрагми, буде

39

|

b |

|

|

2 p |

D |

|

|

dP = ρdγdρ |

|

dP2 = |

|

ρdγdρ |

|

− ρ |

|

|

|

D − d |

|

||||

a + b |

|

|

|||||

2 |

або |

|

|

2 |

|

||

|

|

||||||

Для одержання всього тиску, який передається гнучким поясом діафрагми на центральну жорстку шайбу, проінтегруємо одержаний вираз, наголосивши, що необхідно було поставити два інтеграли для інтегрування по перемінних ρ і γ, які мають в підінтегральному виразі свої диференціали і розповсюдити їх на всю площу гнучкого поясу.

|

|

|

|

|

|

|

|

2 p |

|

2π D 2 |

D |

|

|

|

|

|

|

|

|

|

|

|

|

2 p |

D / 2 |

|

|

|

|

D |

|

|

|

|

|

|

|

|

|

|

|

|

2π |

|

|

|

|

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||

|

P2 |

|

= |

|

|

|

|

|

|

|

∫ ∫ ρ |

|

|

- ρ dγ × dρ = |

|

|

|

|

|

|

∫ |

|

|

ρ |

|

|

|

|

- ρ 2 dρ ×γ |

|

|

|

|

= |

|

|

|

|||||||||||||||||||||||||||||||||||

|

|

D - d |

|

|

D - d |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

0 d |

2 |

|

2 |

|

|

|

|

|

|

|

|

|

|

d / 2 |

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4π × p |

|

|

|

ρ |

|

|

|

|

|

|

|

ρ |

|

|

|

|

4π × ρ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

2 |

|

D |

|

|

3 |

|

D / 2 |

|

|

|

D |

|

D |

2 |

|

|

1 |

|

|

|

D |

3 |

|

|

D |

|

|

|

d |

2 |

|

|

|

1 |

|

d |

3 |

|

|

|

|

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

- |

|

|

|

|

|

|

|

= |

|

|

|

|

|

|

|

× |

|

|

|

- |

|

|

× |

|

|

|

|

|

|

× |

|

|

|

|

- |

|

× |

|

|

|

|

|

= |

|

|

||||||||||||||||

D - d |

2 2 |

3 |

|

|

|

|

D - d |

|

|

|

|

|

|

|

|

|

|

|

|

- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||

|

|

|

d / 2 |

|

|

|

4 4 3 8 |

|

|

|

4 4 3 8 |

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

4π × p |

|

|

D |

3 |

|

|

D |

3 |

|

D × d |

2 |

|

|

d |

3 |

|

|

π × p |

|

|

|

D |

3 |

|

|

|

|

D |

3 |

|

|

D × d |

2 |

|

|

|

d |

3 |

|

|

|||||||||||||||||||||||||||||||

|

|

|

|

- |

|

|

|

- |

|

- |

|

|

|

= |

|

|

|

|

|

|

- |

|

|

|

|

|

- |

|

|

|

|

- |

|

|

= |

|||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||

|

D - d |

|

|

|

|

|

|

|

|

|

|

|

|

|

16 |

|

|

|

|

|

|

|

|

|

|

D - d |

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

16 24 |

|

|

|

|

24 |

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

6 |

|

|||||||||||||||||||||||||||||||||||||||||||||

|

π × p |

|

|

1 |

|

3D (D2 - d 2 ) - 2 (D3 - d 3 ) = |

π × p |

× |

1 |

3D ( D - d )×(D + d ) - 2 |

( D - d )×(D2 |

+ Dd + d 2 ) |

= |

||||||||||

|

|

|

|

( D - d ) |

|

||||||||||||||||||

|

D - d 12 |

|

|

|

12 |

|

|

|

|||||||||||||||

|

π × p |

|

1 |

(D - d )[3D(D + d ) - 2(D 2 + Dd + d 2 )]= π × p [3D(D + d ) - 2(D 2 + Dd + d 2 )]= |

|

|

|||||||||||||||||

|

|

|

|

|

|||||||||||||||||||

(D - d )12 |

|

|

|

|

|

|

12 |

|

|

|

|

|

|||||||||||

|

π × p [3D 2 + 3Dd - 2D 2 - 2Dd - 2d 2 ]= π × p (D 2 + Dd - 2d 2 ) |

|

|

|

|||||||||||||||||||

12 |

|

|

|

|

|

|

|

|

|

|

|

12 |

|

|

|

|

|

|

|

|

|

||

|

Повний тиск, який передається діафрагмою на центр дорівнює P1+P2, |

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

Р1 = |

рπd 2 |

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Де |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

Значить повна сила на діафрагму дорівнює: |

|

|

|

|||||||||||||||||||

|

|

P = |

pπd 2 |

|

+ |

pπ |

(D 2 + Dd - 2d 2 ) = |

pπ |

(3d 2 + D 2 + Dd - 2d 2 ) = |

pπ |

(D 2 + Dd + d 2 ) |

|

|||||||||||

|

|

|

|

|

|

|

|||||||||||||||||

4 |

|

12 |

|

12 |

|

12 |

|

|

|

|

|||||||||||||

Для визначення робочої площі діафрагми треба ліву і праву частини цього виразу розділити на питомий тиск повітря р.

ω = P = π (D 2 + Dd + d 2 ) = 0,262(D 2 + Dd + d 2 )

p12

Впрактиці може бути два випадки:

1)вся поверхня діафрагми покрита жорсткою шайбою, тобто d D. В цьому випадку діафрагма перетворюється в поршень з обмеженим ходом;

2)гнучка діафрагма при d 0.

Підставивши в формулу для визначення робочої площі діафрагми замість d нуль одержимо ω = 0,262 D2, що складає одну третю від π D2/4, тобто діафрагма може передавати тиск повітря на опору тільки однією третиною своєї площі.

На практиці часто буває потрібним знайти геометричні розміри всієї діафрагми по заданій робочій площі її. В такому разі діаметр можна знайти із квадратного рівняння, яке можна одержати із тієї ж формули для визначення робочої площі діафрагми.

Якщо задана величина діаметра центральної шайби, тоді

40