Котиков Г.С. Учебное пособие Сварка и резка металлов

.pdf

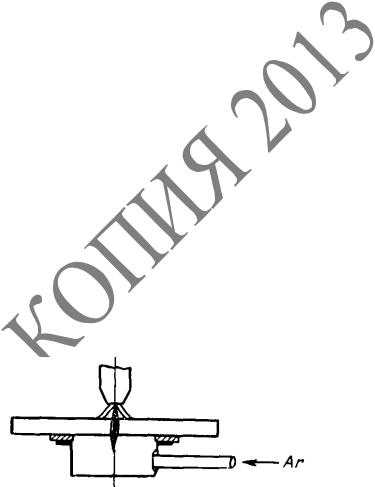

газах, не содержащих кислорода и непрерывно вдуваемых в дугу, - это инертные газы аргон или гелий, или же водород, иногда смеси этих газов. Поэтому для сварки вольфрамовым электродом применяются специальные горелки, где электрод постоянно обдувается инертным газом (рис. 12.2).

Дуга постоянного тока в аргоне при прямой полярности (минус на вольфрамовом электроде) легко зажигается, горит спокойно и устойчиво; напряжение дуги ниже, чем в воздухе; при этом электрод нагревается мало. Обычное напряжение дуги 10 - 15 В поднимается до 25-30 В лишь при больших токах.

Для металлов, окисляющихся не очень сильно, таких как углеродистые и легированные стали, медь и медные сплавы, никель и никелевые сплавы, твердые сплавы, титан, молибден и т.п., целесообразна сварка дугой постоянного тока прямой полярности.

Сварка вольфрамовым электродом применима для очень широкого диапазона толщин металла (0,1-60 мм); сварку металла больших толщин выполняют в несколько слоев током от 1 до 600 А. Скорость сварки меньше, чем при плавящемся электроде, но во многих случаях вполне удовлетворительна.

При сварке неплавким электродом полезно используется главным образом тепло, освобождающееся на поверхности основного металла. Тепло же, освобождающееся в катодном пятне на вольфрамовом электроде, расходуется в значительной степени на бесполезный нагрев этого электрода и излучение. Полный тепловой к. п. д. сварочной дуги с неплавящимся электродом значительно ниже, чем с плавящимся, и составляет в среднем 50-

60 % (против 80-85 %).

13. Плазменная сварка

В настоящее время целесообразно из дуговой сварки выделить плазменную (плазменно-дуговую) сварку, которая наряду с общими признаками имеет отличия от дуговой сварки. В плазменной сварке основным источником энергии для нагрева материала служит плазма - значительно ионизированный и нагретый газ.

Плазма представляет собой смесь электрически нейтральных молекул газа и электрически заряженных частиц, электронов и

51

положительных ионов, иногда еще и тяжелых отрицательных ионов. Наличие электрически заряженных частиц делает плазму чувствительной к воздействию электрических полей. Плазма электропроводна и при действии электрических полей в ней возникают электрические токи. При высоких степенях ионизации электропроводность плазмы может быть очень высокой. Токи в плазме могут отклоняться под действием магнитных полей. Ускорения, сообщаемые заряженным частицам действием электрических и магнитных полей путем соударений, передаются нейтральным частицам газа, и весь объем плазмы может получать направленное движение, образуя струю или факел горячего газа. Электрические поля, воздействуя на плазму, передают энергию заряженным частицам, а через них и всей плазме, тем самым повышают ее температуру примерно до 20 000° С.

Технологически струя плазмы близка к газосварочному пламени, но отличается более высокой температурой. Плазменным факелом можно осуществлять различные виды работ (сварку, резку, напыление, термообработку и т. д.), причем можно обрабатывать как металл, так и неметаллические материалы - стекла, керамику и пр.

Плазма может быть получена различными способами; самый простой и распространенный из них - нагрев газа в дуговом разряде. Но не следует отождествлять плазму с дуговым разрядом - она может быть получена и без дугового разряда.

Рис. 13.1. Характеристика источника

52

Главное отличие способов дуговой и плазменной сварки заключается в использовании энергии разряда. Если в дуговом разряде используются процессы, протекающие в приэлектродных областях, на поверхностях электродов и в тонких слоях у электродных поверхностей, то при плазменном нагреве используется энергия столба; зона нагрева трехмерна и может занимать значительный объем. Для усиления нагрева стремятся увеличить длину дуги и объем столба.

К источнику питания, создающего плазменный факел, выдвигают особые требования. Для дуговой сварки важнейшее условие - постоянство силы тока (I = const) и характеристика источника тока для питания дуги должна иметь форму, показанную на рис. 13.1. Для плазменного нагрева желательно постоянство подводимой мощности (IU = const).

Питание дуги, создающей плазменный факел, можно производить как постоянным, так и переменным током разной частоты. Плазменная струя имеет несколько регулируемых параметров: сварочный ток и напряжение, угол наклона струи, расход и скорость истечения газа, состав газа, геометрическая форма струи и т. д. Применением соответствующих насадок струе или факелу плазмы можно придать различную форму - цилиндра, конуса, иглообразную, прямого стержня, петли, диска и пр. Разнообразие регулируемых параметров повышает технологическую ценность плазменной струи.

13.1. Сварка дугой косвенного действия

Простейшим видом плазменной сварки можно считать сварку дугой косвенного действия (рис. 13.3). Дуга зажигается между двумя или несколькими электродами, например, между тремя при питании дуги трехфазным током. Нагреваемый плазменной дугой объект в сварочную цепь не включен, поэтому он может быть изготовлен из материала, не проводящего электрический ток (стекло, керамика и т. п.). Электроды - обычно неплавкие из угля или графита. Наличие неплавких электродов обеспечивает высокую устойчивость дуги; при случайном обрыве катодное пятно довольно долго сохраняет высокую температуру и способность к термоэлектронной эмиссии, и дуга легко зажигается вновь при появлении достаточного напряжения.

53

Рис. 13.3. Плазменная дуга косвенного действия

При использовании постоянного тока наблюдается неравномерный разогрев электродов, анод нагревается значительно быстрее и при равных сечениях сгорает в 1,5 - 2 раза быстрее катода. Поэтому для питания дуги косвенного действия чаще применяется переменный ток; при этом устойчивость дуги достаточна, скорость сгорания электродов одинакова. Температура начальной части факела у столба дуги весьма высока, а с удалением от столба температура падает и в конце факела не превышает 800 -1000° С. Длина факела может оставлять 100 - 200 мм. Пользуясь различными участками факела можно получать пламя различной температуры.

13.2. Сварка сжатой дугой

Сущность способа состоит в том, что сечение плазменной струи уменьшается по сравнению со свободной струёй под действием магнитных полей, обдуванием потоками газа или распыленной жидкости, пропусканием струи через сопло. Данный способ является наиболее важным и распространенным (рис.

13.4).

В дуге между неплавящимся электродом 1 и нагреваемым изделием 4 располагается сопло 2, представляющее собой металлическую или графитную пластинку с калиброванным отверстием - каналом, через которое проходит плазменная струя 3, образуемая дуговым разрядом.

54

Рис. 13.4. Схема плазменной сварки сжатой дугой

Дуга может быть прямого действия (замкнут контакт 5, разомкнут 6), косвенного (замкнут 6, разомкнут 5) и смешанного (замкнуты контакты 5 и 6). При замыкании контакта 6 ток идет через сопротивление 7.

Рис. 13.5. Плазменная сварочная горелка

Обычно для плазменной сварки используют горелку, часто называемую плазмотроном (рис. 13.5). В горелку подаются одновременно два независимых потока: 1 - плазмообразующий и 2 - защитный. В обоих потоках может быть один и тот же газ, например, аргон; могут быть и разные газы, например, 1 - аргон

55

и 2 - азот + водород. Внутренний поток 1 подает газ для образования плазмы; расход и скорость газа небольшие. С увеличением скорости газа усиливается расплавляющее действие плазменной струи и глубина расплавления основного металла. При значительном увеличении скорости газа расплавление металла может стать сквозным; металл выдувается из ванны и процесс сварки может перейти в резку металла.

Внешний поток 2 защищает сварочную ванну и зону сварки от воздействия атмосферного воздуха; кроме того, он обжимает плазменную струю за пределами сопла и придает ей цилиндрическую или коническую форму, поэтому защитный поток 2 называют также формирующим или фокусирующим.

Питание горелки производится от обычных источников постоянного тока с падающей характеристикой на прямой полярности (минус на электроде).

Для зажигания дуги используется генератор высокочастотного тока - осциллятор. Если используется дуга прямого действия с анодом на изделии, то сначала зажигается вспомогательная дуга между катодом и соплом, ток вспомогательной дуги ограничивается сопротивлением 4, толчки тока смягчаются конденсато-

ром 5 (рис. 13.5).

Плазменная сварка имеет промышленное применение обычно как автоматическая или полуавтоматическая, причем автоматы и полуавтоматы для дуговой сварки легко могут быть приспособлены для плазменной с соответствующей заменой горелки. К преимуществам плазменной сварки можно отнести повышение производительности, уменьшение расхода присадочного металла, расширение возможности стыковой сварки металла без скоса кромок (толщиной до 15 мм).

Рис. 13.6. Защита обратной стороны шва

56

При сварке металлов обратная сторона стыковых швов защищается инертным газом - аргоном, вдуваемым в коробчатую подкладку (рис. 13.6). Плазменная сварка с дугой косвенного действия пригодна не только для металлов, но и для неэлектропроводных материалов.

Для сварки особо малых толщин металла (от десятков микрон до 1 мм), мелких и мельчайших деталей успешно используется разновидность плазменной сварки, известная под названием микроплазменная сварка, или сварка игольчатой дугой. Формирующий газ придает плазменной струе диаметром 1,5 - 2 мм форму иглы при диаметре сопла 0,8 мм

Вспомогательная дуга горит все время и зажигается замыканием контакта внутри горелки. Можно работать дугой как прямого, так и косвенного действия; дуга весьма устойчива и постоянна, легко зажигается при наличии постоянно горящей вспомогательной дуги. Дуга поддерживается довольно длинной, около 10 – 12 мм, и случайные колебания длины дуги порядка 1 мм не оказывают заметного влияния на качество сварки. Способ весьма эффективен для сварки очень тонких листов, проволок и т. п. Плазменный факел с острым игольчатым концом и нечувствительностью к колебаниям длины дуги до ±1 мм делает работу весьма надежной и очертания швов точными и аккуратными. Микроплазменная сварка успешно используется при соединении фольги, проволок и т. п.

14. Газовая сварка

К газовой сварке относятся способы, при которых нагрев металла производится высокотемпературным газовым пламенем посредством специальных сварочных горелок. Для сварки многих металлов пригодно пламя с температурой не ниже 3000° С. В настоящее время для получения газосварочного пламени сжигают различное горючее в технически чистом кислороде.

Сжигание различного горючего в воздухе дает пламя со слишком низкой температурой, около 2000°С, пригодное для сварки лишь самых легкоплавких металлов, например, свинца. Низкая температура газовоздушного пламени и малая пригодность его для газовой сварки металлов объясняется большим содержанием в воздухе инертных газов (главным образом, азо-

57

та), не участвующих в процессе горения и резко снижающих температуру пламени. Для обычных случаев сварки применяется пламя, получаемое сжиганием горючего в технически чистом кислороде.

Для этой цели используются специальные сварочные горелки, в которых с помощью инжектора происходит смешивание горючего газа и технически чистого кислород (рис. 14.1).

Рис. 14.1. Сварочная горелка для газовой сварки: 1 – штуцер ацетилена; 2 – штуцер кислорода; 3,4 – каналы кислорода и ацетилена; 5 – вентиль кислорода; 6 – инжектор; 7 – канал газовой смеси; 9 – гайка сменного наконечника; 10 – наконечник или мундштук

Технически чистый кислород является важнейшим газом в сварочной технике. В процессах газовой сварки и резки должен применяется кислород высокой степени чистоты (не ниже

98,5%).

Способы производства технически чистого кислорода могут быть различны. Промышленное значение имеют два способа:

-из воздуха - методом глубокого охлаждения;

-из воды - путем электролиза.

В нашей промышленности применяется способ производства кислорода из воздуха как более экономичный.

14.1. Производство кислорода из воздуха

Атмосферный воздух представляет собой смесь, содержащую по объему кислорода 20,93 % и азота 78,03 %, остальное - инертные газы, углекислый газ и пр.

Для получения технически чистого кислорода воздух подвергают глубокому охлаждению и сжижают (температура кипения

58

жидкого воздуха при атмосферном давлении -194,5°С.) Полученный жидкий воздух подвергают перегонке или ректификации

вректификационных колоннах. Возможность успешной ректификации основывается на довольно значительной разности (около 13°) температур кипения жидких азота (-196° С) и кислорода

(-183° С).

Воздух, засасываемый многоступенчатым компрессором, проходит сначала через воздушный фильтр, где очищается от пыли, затем проходит последовательно ступени компрессора. После каждой ступени компрессора воздух проходит влагоотделитель, где отделяется вода, конденсирующаяся при сжатии воздуха, и водяной холодильник, охлаждающий воздух и отнимающий тепло, образующееся при сжатии. Сжатый воздух из компрессора проходит осушительную батарею из баллонов, заполненных кусковым едким натром, поглощающим влагу и углекислоту. Пройдя осушительную батарею, сжатый воздух поступает в так называемый кислородный аппарат, где происходит его охлаждение и сжижение, а затем ректификация с разделением на кислород и азот. Азот выбрасывается в атмосферу, а кислород направляется в газгольдеры с последующей заправкой его

вкислородные баллоны.

14.2. Горючие газы для сварки

Существует много горючих газов, достаточно калорийных, недефицитных и доступных для широкого промышленного использования. Возможно использование жидкого и даже твердого порошкообразного горючего; однако все это разнообразие горючего может быть использовано преимущественно для кислородной резки, не требующей высокой температуры пламени. Для газовой сварки применяется почти исключительно горючий газ ацетилен. При сжигании в технически чистом кислороде ацетилен дает температуру, достаточную для сварки стали.

Помимо высокой температуры пламени ацетилен имеет и некоторые другие преимущества. Его легко получить на месте работ из твердого вещества - карбида кальция, удобного для перевозки и хранения. Ацетилено - кислородное пламя легко и удобно регулировать по виду центральной части, так называемого ядра пламени. Наряду с перечисленными преимуществами при-

59

менение ацетилена связано и с существенными недостатками. Ацетилен дефицитен, дорог, весьма взрывоопасен, применение его связано с необходимостью строгого соблюдения правил техники безопасности. Несоблюдение этих правил может привести к разрушительным взрывам.

Технический ацетилен, применяемый для сварки, за счет примесей имеет неприятный резкий чесночный запах, предупреждающий сварщика о появлении в окружающей атмосфере ацетилена.

Ацетилен является эндотермическим химическим соединением, т. е. его образование из углерода и водорода происходит с поглощением значительного количества энергии, а распадается он на элементы экзотермически, с выделением того же количества энергии в форме тепла. Этого количества тепла достаточно для повышения температуры продуктов распада примерно на 3000° С. Распад ацетилена происходит по уравнению

C2H2 = 2С +Н2.

Продуктами распада ацетилена являются тонко раздробленный твердый углерод (сажа) и газообразный водород. Если распад происходит в замкнутом пространстве, то давление скачкообразно увеличивается в 11 раз вследствие повышения температуры и процесс распада имеет характер взрыва. Взрыв может происходить, в отличие от большинства других горючих газов, не только в смеси с кислородом, но и при полном отсутствии кислорода или воздуха, что увеличивает опасность использования ацетилена. Ацетилен не всегда разлагается со взрывом; разложение может идти медленно, с образованием тяжелых молекул более сложного состава. Быстрому распаду ацетилена, переходящему во взрыв, способствуют многие обстоятельства, в особенности повышение давления и температуры ацетилена.

Промышленное применение ацетилена запрещено при давлении выше предельно допустимого. Неустойчивость молекулы ацетилена и экзотермичность процесса ее распада одновременно делают ацетилен опасным и в то же время незаменимым горючим газом для газовой сварки. Ацетилено-кислородное пламя в наиболее горячей части имеет температуру около 3100-3200°С. Ни один другой горючий промышленный газ не может дать тем-

60