Sb96252

.pdfМИНОБРНАУКИ РОССИИ

_____________________________________________________

Санкт-Петербургский государственный электротехнический университет «ЛЭТИ» им. В. И. Ульянова (Ленина)

__________________________________________

Ю. А. ТОРОПОВ

ОСНОВЫ ТЕХНОЛОГИИ ПРИБОРОСТРОЕНИЯ

Учебное пособие

Санкт-Петербург Издательство СПбГЭТУ «ЛЭТИ»

2018

УДК 621.002(07)

ББК К5я7

Т61

Торопов Ю. А.

Т61 Основы технологии приборостроения: учеб. пособие. СПб.: Изд-во СПбГЭТУ «ЛЭТИ», 2018. 24 с.

ISBN 978-5-7629-2200-5

Рассматривается содержание и основные понятия технологии приборостроения. Дается технологическая характеристика различных типов производства. Анализируются методы достижения заданной точности обработки. Приводится классификация технологических процессов. Излагаются особенности типовой и групповой обработки деталей.

Предназначено студентам направления 12.03.01 – «Приборостроение».

УДК 621.002(07)

ББК К5я7

Рецензенты: отд. экспериментальных разработок АО «Центрального конструкторского бюро машиностроения» (инж.-конструктор А. П. Семенов); д-р техн. наук, проф. А. Е. Козярук (СПГУ «Горный университет»).

Утверждено редакционно-издательским советом университета

в качестве учебного пособия

ISBN 978-5-7629-2200-5 |

СПбГЭТУ «ЛЭТИ», 2018 |

Введение

Слово «технология» образовано из двух греческих слов techne – искусство, мастерство, умение и logos – учение. Оно обозначает науку, систематизирующую совокупность приемов и способов обработки (переработки) сырья, материалов, полуфабрикатов соответствующими орудиями производства с целью получения готовой продукцию. В состав технологии включается и технический контроль производства. Важнейшие показатели, характеризующие технико-экономическую эффективность технологического процесса:

•расход сырья, полуфабрикатов и энергии на единицу продукции;

•количество и качество получаемых готовых изделий;

•уровень производительности труда;

•интенсивность процесса;

•затраты на производство;

•себестоимость продукции.

Предметом технологии приборостроения являются:

•виды обработки, выбор заготовок, качество обрабатываемых поверхностей, точность обработки и припуски на нее, базирование заготовок;

•способы механической обработки поверхностей;

•методы изготовления типовых деталей;

•процессы сборки;

•конструирование приспособлений.

1.ПРОИЗВОДСТВЕННЫЙ И ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕССЫ

Производственный процесс представляет собой совокупность взаимосвязанных действий, в результате которых исходные материалы и полуфабрикаты превращаются в готовые изделия. Производственный процесс охватывает подготовку средств производства и организацию обслуживания рабочих мест; получение и хранение материалов и полуфабрикатов; все стадии изготовления деталей приборов, включая их сборку; транспортировку материалов, заготовок, деталей, готовых изделий и их элементов; технический контроль на всех стадиях производства; упаковку готовой продукции и другие действия, связанные с изготовлением выпускаемых изделий.

Технологический процесс – часть производственного процесса, содержащего действия по изменению и последующему определению состояния предмета производства. По последовательности выполнения различают технологические процессы изготовления исходных заготовок, термической об-

3

работки, механической (и другой) обработки заготовок, узловой и общей сборки изделий.

Втехнологических процессах выполнения заготовок происходит превращение материала в исходные заготовки заданных размеров и конфигурации посредством литья, обработки давлением, резки сортового или специального проката. В процессе термической обработки происходят структурные превращения, изменяющие свойства материала заготовки.

Впроцессе механической обработки происходит последовательное изменение состояния исходной заготовки (ее геометрических форм, размеров и качества поверхностей) до получения готовой детали. Для обработки заготовку устанавливают на станке и закрепляют. После обработки заготовку снимают со станка. Эти действия (установка и снятие заготовки, пуск и остановка станка и т. п.) не изменяют состояние заготовки, однако они настолько связаны с выполнением обработки, что не могут быть отделены от технологического процесса.

Технологический процесс сборки связан с образованием разъемных и неразъемных соединений составных частей изделия.

1.1 Классификация технологических процессов

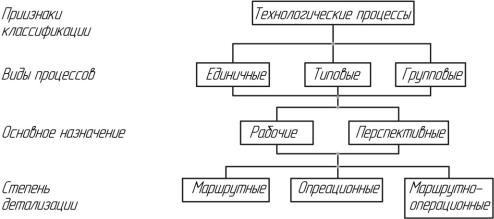

Схема классификации ТП представлена на рис. 1.1.

Рис. 1.1

Вид технологического процесса определяется количеством изделий, охватываемых процессом (одно изделие, группа однотипных или разнотипных изделий).

Единичный технологический процесс – это технологический процесс из-

готовления или ремонта изделия одного наименования, типоразмера и исполнения независимо от типа производства [1]. Разработка единичных технологических процессов характерна для оригинальных изделий (деталей,

4

сборочных единиц), не имеющих общих конструктивных и технологических признаков с изделиями, ранее изготовленными на предприятии (в организации).

Типовой технологический процесс – это технологический процесс изго-

товления группы изделий с общими конструктивными и технологическими признаками. Типовой технологический процесс характеризуется общностью содержания и последовательности большинства технологических операций и переходов для группы таких изделий.

Групповой технологический процесс – это технологический процесс из-

готовления группы изделий с разными конструктивными, но общими технологическими признаками. Групповой технологический процесс представляет собой процесс обработки заготовок различной конфигурации, состоящий из комплекса групповых технологических операций, выполняемых на специализированных рабочих местах в последовательности технологического маршрута изготовления определенной группы изделий [2]. Под специализированным рабочим местом понимается рабочее место, которое предназначено для изготовления или ремонта изделия или группы изделий при общей наладке и отдельных подналадках в течение длительного интервала времени.

Перспективный технологический процесс – это технологический про-

цесс, соответствующий современным достижениям науки и техники, методы и средства осуществления которого полностью или частично предстоит освоить на предприятии.

Рабочий технологический процесс – это технологический процесс, вы-

полняемый по рабочей технологической или конструкторской документации. Рабочий технологический процесс разрабатывают только на уровне предприятия и применяют для изготовления или ремонта конкретного предмета производства.

Разработанные технологические процессы оформляются на технологических документах, степень подробности которых устанавливается в зависимости от типа и характера производства, а также от сложности и точности обрабатываемых изделий.

Маршрутное описание технологического процесса предусматривает со-

кращенное описание всех технологических операций в маршрутной карте в последовательности их выполнения без указания переходов и технологических режимов. Маршрутное описание технологических процессов обычно используется в единичном, мелкосерийном и опытном производствах.

5

Операционное описание технологического процесса представляет собой полное описание всех технологических операций в последовательности их выполнения с указанием переходов и технологических режимов. Операционное описание технологических процессов применяется в серийном и массовом производствах и для особо сложных деталей в мелкосерийном и даже в единичном.

Маршрутно-операционное описание технологического процесса дает со-

кращенное описание технологических операций в маршрутной карте в последовательности их выполнения с полным описанием отдельных операций в других технологических документах. Маршрутно-операционное описание рекомендуется к применению в серийном, мелкосерийном и опытном производствах, когда изготовляемое изделие включает в себя отдельные сложные и точные детали.

1.2. Структура технологического процесса

Технологический процесс расчленяют на операции.

Технологическая операция – это законченная часть технологического процесса, выполняемая на одном рабочем месте и охватывающая все действия оборудования и рабочих над обрабатываемыми или собираемыми объектами производства. Так, при обработке на станках операция включает все действия рабочего, управляющего станком, а также автоматические движения станка, осуществляемые в процессе обработки заготовки до момента снятия ее со станка и перехода к обработке другой заготовки. Число операций в технологическом процессе может колебаться в широких пределах от одной (изготовление детали на прутковом автомате) до ста (изготовление сложных корпусных деталей).

Операция является основной частью технологического процесса. По операциям определяют трудоемкость процесса, требующееся число производственных рабочих и его материально-техническое обеспечение (оборудование, приспособления, инструмент).

Кроме технологических операций различают еще вспомогательные операции. К ним относятся транспортировка, контроль, маркировка и другие работы. По объему выполняемой работы технологические операции делят на технологические и вспомогательные переходы, а также на рабочие и вспомогательные ходы.

Например, для изготовления валика, изображенного на рис.1.2, требуются следующие операции:

6

1.Заготовительная (отрезать заготовку).

2.Центровальная (центровать отверстия).

3.Токарная (обточить цилиндрические поверхности и подрезать торец А)

4.Фрезерная (фрезеровать шпоночный паз).

5.Шлифовальная (шлифовать торец А).

6. Слесарная (снять заусенцы).

7.Контрольная.

Технологический переход – законченная часть операции, характеризуемая постоянством поверхностей, образуемых обработкой или соединением при сборке, и выполняемая одними и теми же средствами технологического оснащения при постоянных технологических режимах и установке применяемого инструмента.

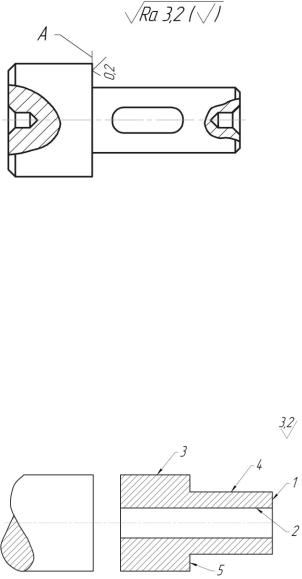

Например, при изготовлении втулки (рис. 1.3) на револьверном станке используются следующие технологические переходы:

1. Подрезка торца 1 (подрезной резец).

2. Обточка цилиндра 3 (проходной резец).

3. Обточка цилиндра 4 (проходной резец).

4. Подрезка торца 5 (подрезной резец).

5.Центровка отверстия 2 (центровое сверло).

6.Сверление отверстия 2 (спиральное сверло).

7.Зенкерование отверстия 2 (зенкер).

8.Развертка отверстия 2 (развертка).

9.Притупление острых кромок (надфиль).

10.Отрезка детали (отрезной резец).

Вспомогательный переход – законченная часть технологической операции, состоящая из действий человека и оборудования, которые не сопровождаются изменением формы, размеров и качества поверхностей, но необходимы для выполнения технологического перехода.

Примером вспомогательного перехода является установка заготовки в приспособление. Этот переход состоит из приемов: взять заготовку из тары, установить в приспособление и закрепить.

7

Рабочий ход – законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров, качества поверхности или свойств заготовки.

Вспомогательный ход состоит из однократного перемещения инструмента относительно заготовки, не сопровождаемого перечисленными изменениями заготовки, но необходимого для выполнения рабочего хода.

При изменении положения обрабатываемой заготовки (собираемого изделия) операция может состоять из нескольких установов и позиций.

Установом называется часть технологической операции, выполняемая при неизменном закреплении обрабатываемой заготовки или собираемого объекта. Например, одновременная центровка вала на двустороннем центровальном станке является операцией, выполняемой за один установ. Последовательная центровка торцов того же вала на центровальном станке является также одной операцией, но выполняемой уже за два установа.

Положение обрабатываемой заготовки или собираемого изделия относительно оборудования или инструмента изменяют с помощью поворотных или перемещаемых устройств; в этом случае они будут занимать различные позиции.

Позицией называется фиксированное положение, занимаемое неизменно закрепленной обрабатываемой заготовкой или собираемого изделия совместно с приспособлением относительно инструмента или неподвижной части оборудования для выполнения определенной части операции.

Прием представляет собой законченную совокупность движений рабочего в процессе выполнения операции.

1.3.Технологическая характеристика различных типов производства

Всоответствии с ГОСТ 14.004 [3], в зависимости от широты номенклатуры, регулярности, стабильности и объема выпуска изделий, производство подразделяется на различные типы: единичное, серийное и массовое.

Единичное производство характеризуется широтой номенклатуры изготовляемых или ремонтируемых изделий и малым объемом выпуска изделий. Под объемом выпуска подразумевается количество изделий определенного наименования, типоразмера и исполнения, изготовляемых или ремонтируемых предприятием или его подразделением в течение планируемого интервала времени.

Отличительными особенностями единичного производства являются:

8

•количество выпускаемых изделий исчисляются штуками и десятками

штук;

•па рабочих местах выполняются разнообразные технологические операции, повторяющиеся нерегулярно или не повторяющиеся совсем;

•используется точное универсальное оборудование, которое расставляется в цехах по технологическим группам (токарный, фрезерный, шлифовальный и т. п. участки);

•специальные приспособления и инструменты, как правило, не применяются (они создаются только в случаях невозможности выполнения операции без специальной технологической оснастки);

•исходные заготовки – простейшие (литье в песчаные формы, горячий прокат, поковки) с малой точностью и большими припусками;

•требуемая точность достигается методом пробных ходов и промеров с использованием разметки;

•взаимозаменяемость деталей и узлов во многих случаях отсутствует;

•широко применяется пригонка по месту;

•квалификация рабочих очень высокая, так как от нее в значительной мере зависит качество продукции;

•технологическая документация сокращенная и упрощенная;

•технические нормы отсутствуют;

•применяется опытно-статистическое нормирование труда.

Массовое производство характеризуется узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготовляемых или ремонтируемых в течение продолжительного времени.

Коэффициент закрепления операций в соответствии с ГОСТ 3.1119–83 [4] для массового производства равен единице, т. е. за каждым рабочим местом закрепляется выполнение одной постоянно повторяющейся операции. При этом используется специальное высокопроизводительное оборудование, которое расставляется по ходу технологического процесса. Используются высокопроизводительные многошпиндельные автоматы и полуавтоматы, сложные станки с ЧПУ и обрабатывающие центры. Широко применяются автоматические линии и автоматизированные производственные системы, управляемые ЭВМ.

Широко используются точные индивидуальные исходные заготовки с минимальными припусками на механическую обработку (литье под давлением, литье по выплавляемым моделям, горячая объемная штамповка, калибровка, чеканка и т. п.).

9

Требуемая точность достигается методами автоматического получения размеров на настроенных станках при обеспечении взаимозаменяемости обрабатываемых заготовок и собираемых узлов. Только в отдельных случаях применяется селективная сборка, обеспечивающая групповую взаимозаменяемость.

Средняя квалификация рабочих в массовом производстве ниже, чем в единичном. На настроенных станках и автоматах работают рабочиеоператоры сравнительно низкой квалификации. Одновременно в цехах работают высококвалифицированные наладчики станков, специалисты по электронной технике и пневмогидроавтоматике.

Технологическая документация массового производства разрабатывается самым детальным образом, технические нормы тщательно рассчитываются и подвергаются экспериментальной проверке.

Серийное производство характеризуется ограниченной номенклатурой изделий, изготовляемых или ремонтируемых периодически повторяющимися партиями, и сравнительно большим объемом выпуска. Производственная партия – это группа заготовок одного наименования и типоразмера, запускаемая в обработку одновременно и непрерывно в течение определенного интервала времени.

В зависимости от количества изделий в партии и значения коэффициента закрепления операций различают мелкосерийное, среднесерийное и крупносерийное производство.

Коэффициент закрепления операций определяется отношением всех различных технологических операций, выполненных или подлежащих выполнению в течение месяца, к числу рабочих мест. В соответствии с [4] коэффициент закрепления операций составляет: для мелкосерийного производства – свыше 20 до 40 включительно, для среднесерийного – свыше 10 до 20 включительно, для крупносерийного – свыше 1 до 10 включительно.

По всем технологическим и производственным характеристикам серийное производство занимает промежуточное положение между единичным и массовым производством. В серийном производстве используется универсальное, специализированное и частично специальное оборудование. Широко используются станки с ЧПУ, обрабатывающие центры и находят применение гибкие автоматические производства, в которых станки с ЧПУ связаны транспортирующими устройствами, управляемыми от ЭВМ. Оборудование расставляется по технологическим группам с учетом направления основных грузопотоков по предметно-замкнутым участкам.

10