Sb95702

.pdf

|

2 (1 ν)(1 2ν) |

|

(vl / vt )2 |

2 |

|

|||

2. По формулам |

E ρvl |

|

|

и ν 0,5 |

|

|

вычис- |

|

1 |

ν |

(vl / vt )2 |

1 |

|||||

|

|

|

|

|||||

лить модуль Е и коэффициент Пуассона ν исследуемых материалов; vl и vt – скорости продольных и поперечных волн соответственно. Значения плотности материалов взять из справочника.

3.По (2.3) вычислить относительную погрешность измерения скоростей

волн.

4.Сравнить полученные значения модулей упругости со справочными данными.

2.4. Требования к содержанию отчета

В отчете должны быть представлены: 1) цели и задачи работы; 2) функциональная схема измерительного прибора с описанием назначения отдельных элементов; 3) расчетные формулы; 4) результаты измерений; 5) результаты расчетов, сведенные в таблицу; 6) выводы, содержащие анализ факторов, влияющих на погрешность определения модулей упругости.

2.5. Контрольные вопросы

1. На чем основан импульсно-фазовый метод определения модулей упруго-

сти?

2.Каков принцип измерения скорости ультразвуковых волн в приборе УЗИС ЛЭТИ?

3.Какие ограничения накладываются на размеры и геометрическую форму образцов?

4.Какие факторы влияют на погрешность измерения скорости? Как уменьшить погрешность измерения?

5.По какой формуле определяют скорость ультразвука в образце? Поясните все входящие в нее обозначения.

6.По каким формулам определяют модуль нормальной упругости и коэффициент Пуассона? Поясните все входящие в них обозначения.

21

Лабораторная работа № 3 ОПРЕДЕЛЕНИЕ МИКРОТВЕРДОСТИ КОНСТРУКЦИОННЫХ

МАТЕРИАЛОВ

Цель работы: овладение методами исследования микротвердости различных материалов.

3.1. Общие сведения

Твердость материала определяется как способность оказывать сопротивление при контактных воздействиях упругому и пластическому деформированию или хрупкому разрушению.

Микротвердость – это твердость материала в его микроскопически малых объемах.

Мерой микротвердости является число микротвердости. В настоящее время слово «число» опускают и считают, что мера микротвердости – это

микротвердость.

Обычно микротвердость определяют методом статического вдавливания жесткого индентора. При вдавливании жесткого индентора в поверхность образца исследуемого материала в микрообъеме материала возникает сложное напряженное состояние, и происходят упругая и пластическая де-

формации. Микротвердость имеет смысл среднего напряжения, действующего на поверхность отпечатка. Вклад различных составляющих в сопротивление материала деформированию зависит как от свойств материала, так и от условий деформирования (температуры и скорости индентирования, типа индентора, времени выдержки индентора под нагрузкой и т. п.).

Метод микротвердости имеет ряд существенных преимуществ перед обычными испытаниями на твердость. С помощью этого метода исследуются механические свойства твердых материалов, пластичность и хрупкость тонких поверхностных слоев, покрытий. При помощи ультрамикротвердомеров, позволяющих использовать отпечатки глубиной 20 нм, можно исследовать микрообразцы, нитевидные кристаллы, интегральные схемы, биологические объекты и т. п.

Определение микротвердости биологических твердых материалов и имплантатов имеет большое значение для медицинской практики.

22

В табл. 3.1. приведены справочные данные о микротвердости различных материалов по Виккерсу.

Таблица 3.1

Значения микротвердости различных структур |

||

|

|

|

Микротвердость |

Объект исследования |

|

НV, ГПа |

||

|

||

|

|

|

0,478 |

Большеберцовая кость, продольно |

|

0,543 |

Большеберцовая кость, поперечно |

|

0,070 |

То же (2-летний возраст) |

|

0,115 |

То же (9-летний возраст) |

|

0,245 |

То же (12-летний возраст) |

|

0,327 |

То же (17-летний возраст) |

|

0,148…6 |

Плечевая кость |

|

0,13…1,68 |

Лучевая кость |

|

0.162…0.840 |

Локтевая кость |

|

0,313…0,713 |

Фаланга пальца (диафиз) |

|

0,032…0,168 |

То же (метафиз) |

|

0,162…0.84 |

То же (эпифиз) |

|

0,357…0,42 |

Остеоны, ближе к эндосту |

|

0,336…0,411 |

Остеоны в центральном отделе компактного слоя |

|

0,70 |

Корковый слой диафиза (0,1…0,15 мм от края) |

|

3,77 |

Эмаль зуба резцов человека |

|

Оценка микротвердости костной ткани использовалась как способ исследования процессов старения, определения степени минерализации и деминерализации кости. Измерения микротвердости служили показателем влияния на кость консервации, хранения и высыхания и использовались для выявления патогенеза разрушения кости при травмах.

Было показано, что различия микротвердости обусловлены не просто разной степенью минерализации, но и микроскопической структурой, т. е. композицией костного матрикса.

Измерение микротвердости по длине длинных трубчатых костей позволило выявить зоны, имеющие стабильные показатели микротвердости, и, следовательно, определить наиболее благоприятные места для прикрепления накостных пластин винтами. Было установлено, что винты в этом случае обеспечивают наиболее прочное соединение пластины с костью.

При лечении тяжелых заболеваний и повреждений суставов часто возникает необходимость полного или частичного удаления суставных концов с

23

их субили тотальным эндопротезированием. Результативность операций субтотального эндопротезирования суставов определяется деформационными свойствами суставного хряща, материалом имплантата, а также действующими внутри сустава механизмами амортизации, трения, питания хряща и другими факторами. Знание анатомо-физиологических характеристик компонентов суставов является важным не только для определения возможной степени дегенерации хряща, но и для обоснованного выбора аллопластического имплантата.

Основная роль суставного хряща, принимающего на себя механическую нагрузку, обеспечивается комплексом его свойств, таких, как прочность, упругость, жесткость. Эти свойства обусловлены его морфологической, молекулярной и надмолекулярной структурами. Нормальный суставный хрящ

– это сильно гидротированный микропористый композиционный биоматериал, состоящий из сульфатированных и коллагеновых волокон диаметром 8…60 мм. В порах хряща содержится 70…80 % жидкости. Головка бедренной кости человека через слой хряща неравномерной толщины от 1 до 7 мм подвергается суммарному воздействию массы тела и силы тяги отводящих мышц.

Вследствие неоднородности строения хрящ имеет анизотропию упруговязких свойств, что обусловливает его способность амортизировать внешние статические и динамические нагрузки, создавать оптимальные условия адаптации в процессе локомоторной функции суставов.

Неоднородность свойств суставного хряща выявляется при исследовании его микротвердости в различных зонах суставной поверхности.

Исследования микротвердости позволяют установить связь между пределом текучести Т материалов и микротвердостью. Для металлов, например, установлено, что H = a Т, где а – константа, близкая к трем; Н – микротвердость.

Знание микротвердости хрящевой или костной тканей позволяет подобрать при протезировании имплантат, обладающий свойствами, близкими к заменяемым тканям.

Методика испытаний на микротвердость

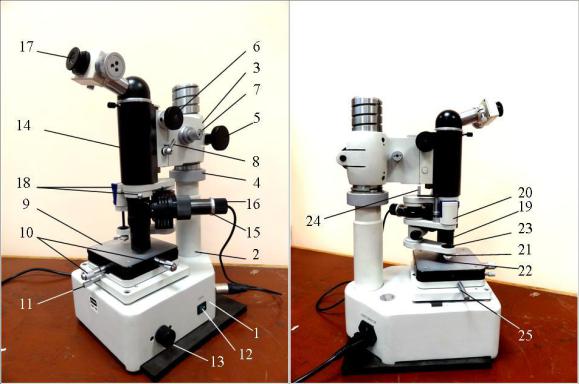

1. Прибор для испытаний. В нашей стране для испытаний материалов на микротвердость широкое распространение получил прибор микротвердомер ПМТ-3М (рис. 3.1). Составными частями микротвердомера являются

24

штатив с предметным столиком, тубусодержатель с тубусом и механизмом нагружения.

Штатив состоит из основания 1 и колонки 2, имеющей снаружи ленточную резьбу для перемещения в вертикальном положении тубусодержателя 3 с тубусом 14 при помощи гайки 4. Тубусодержатель закрепляется на колонке при помощи резной втулки винтом 5, который при работе должен быть зажат.

В тубусодержателе размещены механизмы грубого и микрометрического движения тубуса микротвердомера.

Вращая барашек 6 грубого движения и барашек 7 микрометрического движения, можно перемещать тубус вверх и вниз.

Рис. 3.1

Ход механизма грубого движения можно регулировать.

Если один барашек грубого движения немного развернуть относительно другого, ход тубуса будет тяжелее или легче в зависимости от того, в какую сторону развернуты барашки.

Кроме того, механизм грубого движения можно застопорить при помощи рукоятки 8.

На барашке 7 имеется шкала, одно деление которой соответствует 0,002 мм перемещения тубуса.

25

Предметный столик 9 закреплен на основании штатива тремя винтами. Верхняя часть столика, на которую устанавливается предмет, может перемещаться в двух взаимно перпендикулярных направлениях с помощью винтов 10. Отпустив стопорный винт 11, можно поворачивать столик от упора до упора. Образец любой конфигурации можно установить на пластину с помощью пластилина и прессика, а затем поместить на столик.

Осветитель 15 закреплен на тубусе микроскопа и служит для освещения исследуемого объекта. Равномерное освещение достигается перемещением и разворотом патрона со светодиодом 16.

Светодиод осветителя питается от блока питания, встроенного в основание 1 микротвердомера. Блок питания включается тумблером 12. Регулировку силы света производят рукояткой 13. Блок питания встроенный работает от сети переменного тока напряжением 220 В, частотой 50 Гц.

Механизм нагружения состоит из штока 19, закрепленного на двух пружинах, расположенных внутри корпуса механизма. На штоке закреплен воздушный демпфер 20.

В держатель 21 вставляется алмазный наконечник 22, а на утолщенную часть штока 23 устанавливается гиря из комплекта гирь. Для получения отпечатка шток опускают плавным вращением рукоятки 24 арретира против часовой стрелки.

Алмазная пирамида с квадратным основанием имеет угол при вершине между противолежащими гранями 136°, ее часто называют пирамидой Виккерса.

При использовании такой пирамиды микротвердость Н, ГПа вычисляется по формуле

|

H |

0,189P |

106 , |

|

|

||

|

d 2 |

||

|

где Р – нагрузка на индентор (P = mg), |

||

|

Н; d – среднее арифметическое значе- |

||

|

ние длин обеих диагоналей отпечатка, |

||

|

|

|

|

б |

мкм. |

|

|

2. Требования к образцам. Образ-

цы для испытаний должны иметь плоскопараллельные поверхности. Поверхность, в которую внедряется ин-

дентор, должна быть полированной. Размер образца не должен быть меньше

26

размера десяти диагоналей отпечатка пирамиды (если считать, что длина диагонали отпечатка приблизительно равна 50 мкм, образцы могут иметь минимальные размеры 0,5 мм).

3. Электронно-вычислительное устройство. Вычисление микротвер-

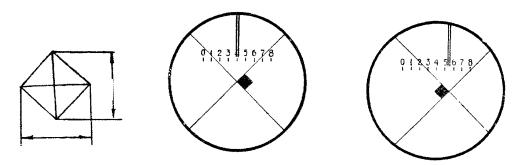

дости проводится автоматически электронно-вычислительным устройством (ЭВУ) (рис. 3.2, а) с помощью фотоэлектрического окулярного микрометра ФОМ-2 (рис. 3.2, б).

3.2. Проведение эксперимента

Подготовленный образец устанавливают на предметный столик так, чтобы его поверхность была хорошо видима в микроскоп. Устанавливают на утолщенную часть штока груз.

Выбирают под перекрестьем нитей поверхность образца, в которую будет внедряться алмазная пирамида. Расстояние от центра отпечатка до края предмета должно быть не менее двух размеров отпечатка. Расстояние между центрами соседних отпечатков должно превышать размер отпечатка более чем в три раза, минимальная толщина предмета или слоя должна превышать глубину отпечатка не менее чем в десять раз. При исследовании отдельных структурных составляющих металлических сплавов действуют те же правила.

Плавно повернуть предметный столик рукояткой 25 против часовой стрелки до упора, не допуская толчков при подведении к упору. Медленным поворотом рукоятки 24 (рис. 3.1) против часовой стрелки опустить шток так,

d2

d1

а |

б |

в |

Рис. 3.3.

чтобы алмаз коснулся поверхности исследуемого объекта. Рукоятку поворачивать приблизительно на 180° в течение 10…15 с. После выдержки под нагрузкой в течение десяти секунд повернуть рукоятку 25 в исходное положение.

Измерить контрольный параметр отпечатка (рис. 3.3, а) с помощью фо-

27

тоэлектрического окулярного микрометра ФОМ-2 (рис. 3.2, б).

Винтами предметного столика и вращением барабанчика окуляра 17 (рис. 3.1) или окулярного микрометра (рис. 3.2, б) подвести центр перекрестия к одному краю диагонали отпечатка (рис. 3.3, б) и произвести отсчет по шкалам окулярного микрометра. Вращением барабанчика окулярного микрометра в ту же сторону (перемещением центра перекрестия по диагонали отпечатка) совместить центр перекрестия со вторым краем диагонали (рис. 3.3, в) и снова произвести отсчет по шкалам окулярного микрометра.

Разность отсчетов, умноженная на действительное значение цены деления барабанчика, дает истинную величину диагонали отпечатка.

Значение микротвердости материала образца по методу Виккерса вычисляется ЭВУ (рис. 3.2, а). Для этого необходимо:

1. Ввести с клавиатуры ЭВУ номер задачи «05» с помощью цифровых клавиш или клавиш « », « ». На экране появится сообщение:

CHOOSE A TASK

5.Microhard, by V

2.Нажать клавишу «Enter». На экране ЭВУ появится сообщение:

Parameter 1/3

V = 0

С клавиатуры ЭВУ с помощью цифровых клавиш набрать значение увеличения объектива V. По окончанию нажать клавишу «Enter».

3. На экране ЭВУ появится сообщение:

Parameter 2/3 Р=0

С клавиатуры ЭВУ набрать значение величины выбранной нагрузки (гири) на алмазный наконечник Р (в ньютонах). Перевод единиц килограмм-сила в ньютоны производить из соотношения 1 кгс = 9,8 Н. По окончанию ввода значения параметра нажать клавишу «Enter».

4. На экране появится сообщение:

Parameter 3/3

HV = 0

С клавиатуры набрать номинальное значение микротвердости (единицы твердости) – HV. Если значение параметра HV неизвестно, в память ЭВУ параметр не заносится и в дальнейших расчетах участвовать не будет.

5. Подвижный штрих окулярного микрометра установить перпендикулярно к измеряемой диагонали отпечатка. Подвести его к краю этой диаго-

28

нали и нажать клавишу «BEG». На экране ЭВУ появится сообщение:

Imprn. 01 Diag. l

01 Q = 0

Оно говорит о том, что производится измерение величины диагонали отпечатка – «01» и количества импульсов, соответствующих величине диагонали

вплоскости изображения, – «Q» (1 импульс = 4 мкм).

6.Нажать клавишу «Enter». При этом на экран выводится значение микротвердости HV по Виккерсу, рассчитанное для данного отпечатка. Вращая барабан микрометрического винта микрометра и наблюдая в окуляр, подвести подвижный штрих к противоположному краю диагонали. При этом на экране последовательно индицируются значения импульсов, поступающих с выхода компаратора микрометра. Нажать клавишу «END». На экране появится сообщение:

Imprn. 01 Diag. l

01 D = 212

Верхняя строка указывает на то, что произведено измерение одной диагонали первого отпечатка (Diag. l), а нижняя строка индицирует порядковый номер измерения и величину измеренной диагонали D (значение приведено для примера), рассчитанную по формуле

D = W·Q/V,

где W – цена импульса, мкм (W = 4); Q – число импульсов; V – увеличение объектива.

7. Повторить измерение этой диагонали по пп. 5, 6 необходимое количество раз, но не менее трех. Нажать клавишу «Enter». На экране появится сообщение:

IMPRN. 01 Diag. l

D = 294

Оно указывает на порядковый номер отпечатка «01» и среднее арифметическое значение длины одной диагонали D (значение приведено для примера).

8.Развернуть микрометр так, чтобы его подвижный штрих был расположен перпендикулярно ко второй диагонали отпечатка. Измерить вторую диагональ аналогично первой по пп. 5–7.

9.Нажать клавишу «Enter». На экране появится сообщение:

IMPRINT 01

D = 270

В нем выведен порядковый номер отпечатка – «01» и значение D, рассчи-

29

танное по формуле

D = (D1ср + D2ср)/2,

где D1ср – среднее арифметическое значение длины первой диагонали, мкм; D2ср – среднее арифметическое значение длины второй диагонали, мкм. 10. Нажать клавишу «Enter». При этом на экран выводится значение

микротвердости HV по Виккерсу, рассчитанное для данного отпечатка в единицах твердости.

Число микротвердости занести в табл. 3.2.

Таблица 3.2

Результаты расчета микротвердости

Нагрузка на индентор, |

|

|

|

Микротвердость материала, HV, |

|

|

|

||||

|

полученная по результатам измерения отпечатка, ГПа |

|

|||||||||

Н |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

2 |

|

3 |

4 |

5 |

|

6 |

|

7 |

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

11. Провести измерения и вычисления микротвердости по нескольким отпечаткам.

3.3. Обработка результатов эксперимента

Объяснить и обосновать разницу в значениях микротвердости в разных точках исследуемого образца. Подсчитать среднеквадратическую погрешность измерений.

3.4. Требования к содержанию отчета

В отчете должны быть представлены: 1) цели и задачи работы, описание методики измерения микротвердости, области применения; 2) используемое оборудование; 3) процедура и схема измерения диагоналей отпечатка; 4) таблица с результатами расчета микротвердости; 5) расчет среднеквадратической погрешности измерений; 6) выводы.

3.5. Контрольные вопросы

1.Дать определение микротвердости.

2.Что является мерой микротвердости?

3.Каков физический смысл имеет микротвердость и что влияет на зна-

30