Процесс каталитического крекинга лекция 6-8

.pdf

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

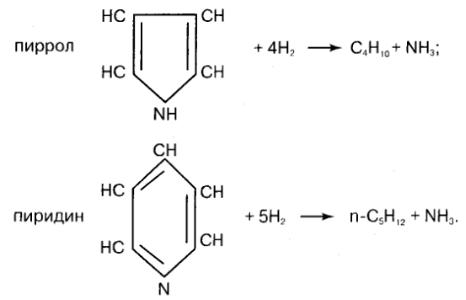

Азотистые соединения при гидроочистке превращаются в соответствующие парафины и аммиак:

Кислородные соединения превращаются в углеводороды и воду. Металлические примеси накапливаются на катализаторе и постепенно дезактивируют его необратимо.

Реакции гидрирования идут с выделением тепла, но поскольку суммарный тепловой эффект процесса невелик (20-87 кДж/кг сырья), гидроочистка бензиновых фракций не сопровождается значительным повышением температуры в реакторе: на входе в него она составляет 330-350°С, на выходе — 370-380°С.

Объемная скорость подачи сырья находится в пределах 2,5-5,0 ч1, кратность

циркуляции ВСГ от 80 до 300 нм3/м3 сырья.

Качество гидрогенизата проверяется в соответствии с графиком лабораторного контроля по содержанию серы, H2S (проба на медную пластинку), азота, влаги и хлора.

Повышенное содержание серы в гидрогенизате может быть обусловлено:

1.Понижением активности катализатора.

2.Смешением сырья и гидрогенизата в сырьевом теплообменнике в результате нарушения герметичности крепления трубок.

3.Нарушением режима работы стабилизатора.

Вкаждом конкретном случае необходимо тщательное обследование блока

гидроочистки с отбором и анализом проб в точках контроля.

Регенерация катализаторов блока гидроочистки. Катализаторы гидроочистки могут регенерироваться двумя способами: паровоздушным или газовоздушным.

В настоящее время большинство установок риформинга со стационарным слоем катализатора запроектировано на проведение паровоздушной регенерации, для чего (с учетом модернизации схемы) необходимо установить приборы контроля расхода воздуха и пара на регенерацию, приборы для контроля содержания кислорода в паровоздушной смеси, идущей на регенерацию, и в отходящих газах регенерации, анализатор углекислого газа в отходящих газах регенерации. Паровоздушную регенерацию катализатора проводят в несколько стадий, представленных в табл. 5.6, с соблюдением всех параметров режима. Регенерация начинается с заполнения системы инертным газом (азотом) и обеспечения его циркуляции при давлении с дальнейшим нагревом со скоростью не более 30°С в час.

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

При достижении температуры в реакторе 200°С прекращают работу печи, проводят дальнейшее снижениние температуры в реакторе за счет паровоздушного потока, обеспечивают продувку реактора воздухом без водяного пара. При температуре 40°С в реакторе производят его вскрытие для проведения дальнейших работ.

В период регенерации катализатора на всех стадиях ведут периодический контроль содержания кислорода и углекислого газа в паровоздушном потоке и температур на входе и выходе из реактора. Этот контроль позволяет судить об эффективности выжига кокса с поверхности катализатора.

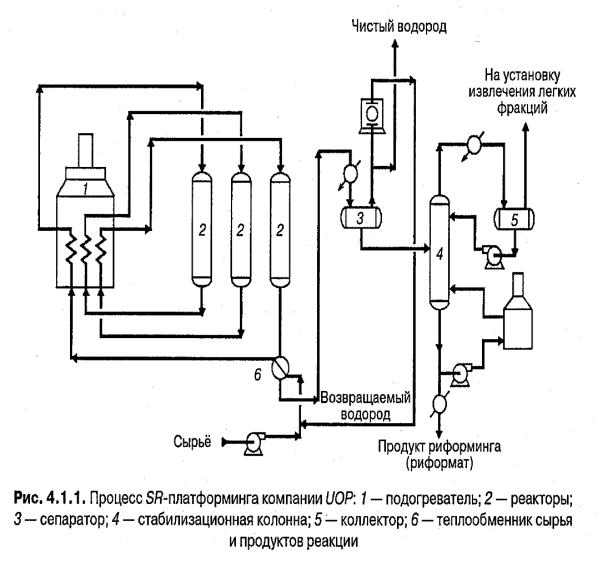

Принципиальная технологическая схема блока риформинга. Принципиальная схема блока риформинга со стабилизацией бензина приведена на рис. 5.2. Стабильный гидрогенизат сырьевым насосом Н-1 направляется для подогрева в теплообменник Т- 1, перед ним контактируя и смешиваясь в тройнике смешения с циркулирующим ВСГ, который подается компрессором ЦК. Нагретая втеплообменнике Т-1 продуктами риформинга, выходящими из реактора Р-3 последней ступени, газосырьевая смесь направляется в одну из секций многокамерной печи П-1, а оттуда — в первый реактор Р-1. Пройдя в нем слой катализатора, смесь продуктов реакции и частично непрореагировавшего сырья поступают во вторую секцию печи П-1 и оттуда — в реактор Р-2, затем — втретью секцию печи и, наконец, в Р-3 (последнюю ступень процесса). Выйдя из Р-3 и отдав тепло газосырьевой смеси втеплообменнике Т-1, охладившись затем в воздушном конденсаторе-холодиль- нике АВО-1 и водяном холодильнике Х-1, газопродуктовая смесь поступает в сепаратор высокого давления С- 1, где от нее отделяется ВСГ. При необходимости (особенно в период пуска блока) ВСГ проходит адсорбер А с цеолитом для осушки от влаги либо сразу поступает на прием циркуляционного компрессора ЦК. Балансовый избыток ВСГчастично направляют на блок гидроочистки сырья риформинга, остальное количество выводят с установки для заводских нужд (гидроочистка дизтоплив и др.) Нестабильный катализатс растворенным в нем углеводородным газом перетекает под давлением С-1 в сепаратор низкого давления С-2, где от жидкой фазы отделяется сухой газ (до С-2 включительно), уходящий сверху С-3. Снизу С-2 нестабильный катал изат, пройдя теплообменник Т-2 и получив тепло от стабильного катализата, поступает в стабилизационную колонну К. Температурный режим низа колонны К поддерживают за счет части стабильного катализата, забираемого снизу К насосом Н-2 и, после нагрева в печи П-2, возвращаемого снова в К. Сверху К получают головку стабилизации (пропан или пропан-бутановую фракцию, в зависимости от режима стабилизации), которая после конденсации и охлаждения в АВО-2 и Х-2 поступает в рефлюксную емкость Е. Отсюда насосом Н-3 часть головки стабилизации подается на орошение стабилизатора К, а избыточное количество откачивается с блока. Стабильный катализат после охлаждения в АВО-3 и водяном холодильнике Х-3 направляют либо на компаундирование с целью получения высокооктановых бензинов, либо в блок экстракции для получения из него ароматического концентрата с последующим разделением ректификацией на индивидуальные углеводороды.

Регенерация и оксихлорирование катализаторов риформинга. Окислительная регенерация платиновых и полиметаллических катализаторов риформинга производится с целью выжига кокса с катализатора и восстановления его активности. Признаками падения активности катализатора являются:

1.Снижение выхода катализата и рост выхода углеводородных газов.

2.Понижение октанового числа катализата, увеличение концентрации в нем непредельных соединений, появление зеленовато-желтой окраски его.

3.Снижение концентрации водорода в циркулирующем газе до 6065% и рост концентрации в нем углеводородных компонентов.

4.Снижение температурного перепада в реакторах, особенно в первом.

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

Рис. 5.2. Принципиальная схема блока каталитического риформинга

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

Регенерацию проводят в условиях ограниченной влажности и с защитой компрессоров от хлора. Поэтому в схему регенерации включают заранее высушенные адсорберы, заполненные цеолитом NaA. Включают компрессор и обеспечивают циркуляцию на инертном газе (азоте), поднимают температуру на входе в реакторы до 250-270°С и начинают подачу воздуха в первый реактор, доводят концентрацию кислорода в подаваемой азото-воздушной смеси до 0,5-0,6% об. Через несколько часов горения кокса на катализаторе доводят концентрацию кислорода до 11% об. и выжигают основную массу кокса при температуре от 300 до 400°С. На этой стадии воздух подают во все реакторы для ускорения выжига кокса. Контроль за процессом горения осуществляют с помощью зонных термопар, не допуская резкого повышения температур в слое катализатора, а также с помощью аналитического контроля за содержанием кислорода и углекислого газа на входе и выходе из реакторов.

В следующей стадии регенерации температуру постепенно доводят до 480°С, а концентрацию кислорода — до 3% об. Горение на этой стадии будет характеризоваться снижением его интенсивности, а затем — полным прекращением. После этого температуру в реакторе доводят до 500 оС и выдерживают систему в течение 4 ч при этой температуре и концентрации кислорода 3% об. На всех стадиях регенерации входная температура, температуры в зоне горения и на выходе из реакторов не должны отличаться больше чем на 40"С. Информацию об указанных температурах получают с помощью зонных термопар, а в реакторах с радиальным вводом, не имеющих термопар по слоям катализатора, эту информацию получают по разности температур на входе и выходе. После завершения окислительной регенерации (выжигания кокса) катализатор хлорируют при атмосферном давлении в среде воздуха, содержащего 0,4-0,5% об. хлора, до выравнивания содержания хлора в газе на входе в реактор и на выходе из него, что указывает на полное насыщение катализатора хлором. В результате хлорирования содержание хлора в катализаторе доводят до оптимального (0,8-0,9% мае.). В результате хлорирования в катализаторе уменьшается содержание свинца, висмута и примесей других металлов; что касается платины, изменяется лишь ее дисперсность (разукрупнение платиновых кристаллитов). Свойства носителя (удельная поверхность и пористость) при хлорировании заметно не меняются. После регенерации катализатора с применением хлора практически полностью восстанавливаются активность и селективность катализатора.

Избыточное содержание хлора в катализаторе (до 1,4% мае.) придает ему высокие крекирующие свойства, что приводит к нежелательному увеличению выхода газа в процессе риформинга. Поэтому при случайном завышении содержания хлора в катализаторе после хлорирования его следует обработать воздухом при 500°С с доведением содержания хлора до оптимального.

5.6.Промышленные установки каталитического риформинга.

Внастоящее время как за рубежом, так и в России основное количество установок кататитического риформинга работает с периодической схемой регенерации катализатора. Установки каталитического риформинга в России построены на основе теоретических разработок института «ВНИИ Нефтехим» по проектам, выполненным институтом «Ленгипронефтехим». Мощности установок различны и варьируются от 300 тыс.т/ год (установка Л-35-11/300) до 1 млн.т/год (установки ЛЧ-35-11/1000). Имеются и установки средней мощности (600 тыс.т/год: Л-35-11/600 и ЛЧ-35-11/600).

Установки работают при разных давлениях (в пределах 3-4 МПа) и на разных катализаторах — как отечественной разработки, так и импортных. Основное назначение этих установок — производство высокооктановых компонентов автобензинов. Октановые числа катализатов различны и варьируются в пределах от 76 (м.м.) при работе на старом катализаторе АП-56 до 82-85 (м.м.) при работе на катализаторах АП-64. При работе на полиметаллических катализаторах серии КР октановое число поддерживается на уровне 85 (м.м.) или 93 (и.м.). При работе на импортных катализаторах фирмы UOP Р-34, Р-56, Р-62, Р-72, Р-132, или на катализаторах фирмы «Прокатализ» РС-492 и РС-582 можно достичь октанового числа 96-98 пунктов (и.м.) при межрегенерационном периоде в один год. Выходы

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

стабильного катализата зависят от жесткости процесса, применяемого катализатора, качества сырья и давления в системе и находятся в пределах от 75 до 90% мас. Содержание ароматических в катализатах зависит от тех же факторов процесса и достигает 55-67% мас. Все эти установки работают на сырье с пределами выкипания 85-180°С. Усредненный химический состав сырья, полученного из нефтей Западной Сибири, представлен ниже, % мас.:

Парафиновые 60-64 Нафтеновые 28-32 Ароматические 6-8

5.7. Коррозия в реакторных блоках установок каталитического риформинга. Основное оборудование и аппаратура установок

Коррозия в реакторных блоках. Особенностью эксплуатации установок риформинга является проведение процесса при высоких температуре и давлении в водородной среде с образованием коррозионных потоков продуктов риформинга. Различают два вида коррозии: электрохимическую и химическую, протекающую на поверхности металла и возникающую в результате химических реакций без образования электрического тока. Источником электрохимической коррозии являются хлористые и сернистые соединения, которые в условиях конденсации продуктов ри-

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

форминга могут образовывать электролиты с возникновением коррозионного тока, разрушающего металл оборудования.

В отличие от электрохимической, особенностью химической коррозии является образование пленок за счет взаимодействия корродирующих веществ с металлом. На установке риформинга такая коррозия обусловлена наличием сероводорода.

Коррозионные среды делят на три категории: малоагрессивные (со скоростью коррозии не более 0,1 мм/год), среднеагрессивные (до I мм/год) и высокоагрессивные (выше 1 мм/год).

Основным легирующим элементом, повышающим стойкость металла к коррозии, является хром. При нормальных условиях его присутствие придает металлу стойкость

ккоррозии от влаги. При повышенных температурах хром придает металлу стойкость

ккоррозии, вызываемой газовыми агрессивными потоками. Она имеет место в трубах печей, реакторах, теплообменниках нагрева сырья со стороны газопродуктового потока. С ростом содержания хрома стойкость к коррозии увеличивается: особой стойкостью обладают хромоникелевые сплавы. Из других добавок очень хорошо проявляет себя молибден. Однако характерным недостатком хромоникелевых сплавов является их склонность к межкристаллитной коррозии, при которой процесс разрушения развивается не на поверхности, а по границам кристаллов. Теория это объясняет образованием карбидов хрома при длительном нагревании сплавов выше 350°С. При этом участки, прилегающие к границам зерен или кристаллов, обедняются хромом и теряют свою коррозионную стойкость. Наиболее уязвимы для межкристаллитной коррозии сварные швы.

По внешнему виду металл, пораженный межкристаллитной коррозией, не обнаруживает заметных изменений, но теряет металлический звук, а деформация на изгиб приводит к образованию трещин. Поэтому анализ образцов, вырезаемых для проверки, производится с помощью испытания хромоникелевых сплавов на изгиб для обнаружения признаков межкристаллитной коррозии.

Водородная коррозия. При высоких температурах процесса риформинга в присутствии значительных количеств высококонцентрированного ВСГ структура металла в реакторных блоках может изменяться за счет водородной коррозии.

Водородная коррозия носит межкристаллитный характер и проявляется в виде снижения прочности металла и повышения его хрупкости, межкристаллитного растрескивания и образования вздутий и раковин на его поверхности.

Образование вздутий и раковин в результате межкристаллитной коррозии

объясняется тем, что при повышенных температурах и давлении из молекулы водорода образуется атомарный водород (протон Н+) который способен проникать в кристаллы металла и вступать в соединения с цементитом FeC, упрочняющей

составляющей стали. Происходит реакция FeC+2H2=Fe+СН4. Источником образования атомарного водорода является сероводород, реагирующий с железом по уравнению

Fe+H2S=FeS+2Н. Этот процесс активизируется при температуре выше 260°С. Образовавшийся за счет реакции с цементитом метан усиливает внутреннее напряжение, приводящее к образованию вздутий, разрывов и растрескиванию металла по границам зерен сплава.

Для борьбы с водородной коррозией в сталь добавляют хром, молибден, титан, ванадий, карбиды металлов, которые значительно устойчивее к воздействию атомарного водорода.

Поэтому углеродистые стали в реакторных блоках могут применяться только при температурах ниже 250°С. Для более высоких температур используют низколегированные хромомолибденовые стали, содержащие 1,28-2,25% хрома и 0,5-1

%молибдена, являющиеся наиболее жаропрочными. Они также более стойки к науглероживанию, потере прочности и повышению хрупкости.

Проявление высокотемпературной сульфидной коррозии с образованием защитных пленок на металле, способных в зависимости от ряда факторов разрушаться, приводит к выносу окалины в трубы печей, теплообменники и в первый по ходу реактор.

Для снижения образования этих загрязняющих поверхность катализатора веществ практика нефтепереработки выработала ряд рекомендаций, а именно:

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

1.Максимально глубокое удаление серы из сырья риформинга. Это обеспечивается эффективной гидроочисткой сырья, обеспечивающей остаточное содержание серы в гидрогенизате не более 0,2-0,5 ррт и такой же работой отгонной колонны этого блока.

2.Недопущение контакта воздуха с сырьем установки, для чего используются: работа на сырье через закрытые емкости (буллиты), когда питание установки риформинга осуществляется из «насоса в насос», минуя открытые резервуары; использование водородной или азотной подушки в вертикальных резервуарах; продувка азотом или водородом слоя сырья в резервуарах с целью удаления из него кислорода.

3.Во избежание отложений продуктов коррозии, осмоления и кокса на поверхности реактора устанавливают сетчатые корзины для улавливания в них этих ингредиентов, что обеспечивает бол ее длительную работу реакторов без забивки верхнего слоя катализатора и снижения в связи с этим перепада давления. Особенно опасен повышенный перепаддавления ваксиальных реакторах с защитным кожухом, что может привести к его разрыву и преждевременной остановке установки на ремонт из-за создания байпасных зон в реакторах и как следствие — неэффективного использования катализатора.

Опасным для блоков гидроочистки установок каталитического риформинга является забивка теплообменной аппаратуры и конденсато- ров-холодильников хлористым аммонием, который образуется за счет разрушения азотистых соединений

собразованием аммиака, вступающего во взаимодействие с хлором, присутствующим в циркулирующем ВСГ. Одним из методов борьбы с этим рекомендуется водная промывка газопродуктового тракта водой.

Исходя из вышеизложенного, к изготовлению аппаратов, трубопроводов и оборудования установок каталитического риформинга предъявляются повышенные требования.

Аппараты и оборудование установок каталитического риформинга

Типы реакторов. Основой для классификации реакционных аппаратов являются термодинамические и физико-химические характеристики процессов, направление движения газосырьевых потоков и особенности материального и конструктивного исполнения.

По термодинамическому признаку реакторы риформинга относятся к реакторам адиабатического типа, работающим без подвода или отвода тепла. В них катализатор загружают сплошным слоем. Для лучшего распределения паров выше и ниже слоя насыпают фарфоровые шары.

По направлению потока газовой смеси реакторы риформинга бывают с аксиальным (осевым) вводом и движением по центральной трубе сверху вниз и с радиальным вводом от периферии к центру. По материальному оформлению реакторы бывают двух типов:

1.с наружной тепловой изоляцией, когда металл корпуса подвергается воздействию рабочих температур;

2.с внутренней защитной футеровкой торкрет-бетоном, предохраняющий металл от непосредственного контакта с продуктами реакции.

Реакторы первого типа требуют применения высоколегированных сталей или двухслойного изготовления: наружный слой из углеродистой стали, внутренний (плакирующий) — из нержавеющей.

Реакторы второго типа выполняют однослойными из углеродистой стали, торкретбетон накладывается на стальную стенку реактора под давлением «торкрет-пушкой». Толщина защитного слоя обычно составляет 150 мм.

На рис. 5.8а приведен разрез реактора такого типа.

Слои фарфоровых шаров 16, 17 и 18 под катализатором покоятся на сетке из нержавеющей стали, расположенной на загрузочном столе (решетке) 6. Поверх слоя катализатора укладываются слои шаров разного диаметра, удерживающие верхний слой катализатора от уноса при движении газосырьевой смеси, а также в целях более равномерного распределения ее по поверхности катализатора при движении ее сверху

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

вниз. Вывод продуктов реакции осуществляют через штуцер 8. Газосырьевая смесь поступает в реактор через штуцер 7, оканчивающийся распределителем потока 5. Для контроля температуры в слое катализатора по его высоте реактор оборудован тремя штуцерами 9 для ввода через них многозонных термопар. Для выгрузки катализатора предназначен люк 12. Штуцер 13 служит для эжекции газов при регенерации катализатора.

Внутри реактора стенки защищены слоем торкрет-бетона 4.

Рис. 5.8 а. Реактор установки каталитического риформинга. а — реактор без защитной облицовки (риформинг при 4,0 МПа), б — реактор с защитной облицовкой (ароматизация при 2,0 МПа; в скобках

приведены размеры для реактора риформинга): 1 — корпус; 2 — днище; 3 — опорное кольцо; 4 — футеровка; 5 — распределитель; 6 — опорная решетка; 7 — вход парогазовой смеси Dv 300 мм; 8 — выход парогазовой смеси Dy 300 мм; 9 — штуцер Dv 50 мм для многозонной термопары (3 шт.);. 10 — наружные термопары; 11 — люк Dv 500 мм; 12 — люк для выгрузки катализатора Dv 175 мм (2 шт.); 13

— штуцер D 100 мм для эжекции газов; 14 — фарфоровые шарики Ж20 мм; 15 — катализатор; 16 — шарики Ж6 мм; 17 — шарики Ж13 мм; 18 — шарики Ж20 мм; 19 — легкий шамот; 20 — защитный стакан (сталь ЭИ496); 21 — отбойный зонт; 22 — лючок для очистки (4 шт.); 23 — вход охлаждающего газа Dv 50 мм

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

На рис. 5.8 б показано внутреннее устройство реактора с защитным кожухом 20, выполненным из стали ЭИ-496 и отбойным зонтом 21. Такая конструкция использовалась при переработке сернистых бензиновых фракций с содержанием серы 0,04-0,06% мае., однако практика эксплуатации показала ненадежность работы реактора с таким защитным стаканом в связи с нарушением его герметичности при повышенном перепаде давления, либо при резком изменении давления, например, при остановке или пуске компрессора. Торкретбетонная защита, если она выполнена квалифицированно, позволяет уберечь стенки реактора от перегрева, но при длительной эксплуатации покрытия возможно образование трещин в нем и перегрев стенок выше допустимых температур, с возникновением коррозии реактора. В связи с этим требуется остановка реактора на восстановление покрытия, что сопряжено с большими простоями установки.

Рис. 5.8 б. Реакторы установок каталитического риформинга. а — реактор без защитной облицовки (риформинг при 4,0 МПа), б — реактор с защитной облицовкой (ароматизация при 2,0 МПа; в скобках приведены размеры для реактора риформинга): 1 — корпус; 2 — днище; 3 — опорное кольцо; 4 — футеровка; 5 — распределитель; 6 — опорная решетка; 7 — вход парогазовой смеси Dv 300 мм; 8 — выход парогазовой смеси Dy 300 мм; 9 — штуцер Dv 50 мм для многозонной термопары (3 шт.);. 10 — наружные термопары; 11 — люк Dv 500 мм; 12 — люк для выгрузки катализатора Dv 175 мм (2 шт.);

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

13 — штуцер D 100 мм для эжекции газов; 14 — фарфоровые шарики Ж20 мм; 15 — катализатор; 16 — шарики Ж6 мм; 17 — шарики Ж13 мм; 18 — шарики Ж20 мм; 19 — легкий шамот; 20 — защитный стакан (сталь ЭИ496); 21 — отбойный зонт; 22 — лючок для очистки (4 шт.); 23 — вход охлаждающего газа Dv 50 мм

Другой разновидностью является реактор с радиальным вводом газосырьевой смеси, поперечный разрез которого приведен на рис. 5.9. Он имеет внутренний диаметр 3000 мм, рассчитан на пропускную способность 600 тыс. т/год и вместе со штуцерами имеет высоту 9400 мм. Корпус изготовлен из углеродистой стали. Внутренняя футеровка корпуса толщиной 150 мм выполнена из жаропрочного торкрет-бетона. В реакторе этой конструкции парогазовая смесь движется от стенок через слой катализатора к центру реактора.

Для этого внутри реактора монтируется перфорированный стакан 6, выполненный из легированной стали, в который загружается катализатор. Между защитной футеровкой и перфорированным стаканом имеется зазор, сквозь который парогазовая смесь проходит через слой катализатора, двигаясь коси реактора. По оси реактора расположена перфорированная труба, обтянутая двумя слоями мелкой сетки, выполненной из нержавеющей стали. Продукты реакции, пройдя слой катализатора, проникают в перфорированную трубу 7 (D 400 мм) и удаляются из реактора через штуцер 9. Выгрузка катализатора осуществляется через люк 15. В более поздних проектах установок каталитического риформинга (J14-35- 11/1000 и ЛЧ-35-11/600) применяют реакторы без защитной футеровки, с радиальным вводом, выполненные из биметалла.

Основными факторами, определяющими число реакторов в блоках риформинга, является содержание нафтенов в сырье и требуемая глубина превращения, или ароматизации сырья. Информирование сырья, содержащего 30-35% мае. нафтенов, производят в 3-х реакторах, при содержании нафтенов 40-50% и выше число реакторов должно быть увеличено до 4-х. В связи с высокой скоростью протекания реакции дегидрирования нафтенов тепловой и температурный эффекты особенно интенсивно проявляются в первом реакторе и уменьшаются в следующих. При риформинге этому способствует реакция гидрокрекинга, проходящая особенно интенсивно в последнем реакторе. Для выравнивания тепловых нагрузок и температурных перепадов по реакторам объемы катализатора, загружаемые в них, увеличивают походу газосырьевой смеси. Это достигается либо изменением высоты загрузки катализатора при одинаковых размерах реакторов, либо увеличением размеров концевого реактора.

Теплообменники. Теплообменная аппаратура в реакторных блоках установок каталитического риформинга и гидроочистки служит для подогрева газосырьевой смеси продуктами реакции перед входом ее в нагревательную печь. Количество тепла, передаваемое газосырьевой смеси, зависит отсхемы регенерации тепла, глубины охлаждения продуктов реакции и поверхности нагрева или охлаждения.

Тепло, уносимое парогазовой смесью из последнего реактора, используют в теплообменных аппаратах кожухотрубчатоготипа. На практике для теплообменников каталитического риформинга величина коэффициента теплопередачи составляет 500-630 кДж/(м- • ч • К), т.е. не ниже, чем для других установок, использующих светлые нефтепродукты. Для теплообменников установок риформинга характерно, что сырье проходит по межтрубному пространству, а горячая парогазовая смесь — по трубкам, которые легче предохранить от коррозии.

Теплообменники для установокриформинга и гидроочистки ставятся без резерва и без байпасов на трубопроводах. Это делается в целях сокращения затрат при строительстве установок.

Наустановках гидроочистки и каталитического риформинга нашли применение два типа теплообменников:

4.Унифицированные одноходовые противоточные теплообменники кожухотрубчатоготипа с плавающей головкой, поверхностью нагрева 350м'. Корпус теплообменника и меет диаметр 800 мм, длина трубного пучка 12 м. Наружный диаметр трубок 25 мм, толщина стенки трубок 3 мм. Количество трубок 376 штук с коридорным расположением по углам квадрата с шагом 32 мм. Эти теплообменники применяются для установок малой мощности.

5.Для установок большой мощности разработаны и применяются двухходовые по трубному пучку и одноходовые по межтрубному пространству теплообменники с поверхностью нагрева 900 м' с U-образными трубками в пучке. Они имеют диаметр 1200 мм и длину 10,8 м. В трубном пучке устанавливаются трубки наружным диаметром 20 мм и толщиной 2 мм, выполненные из стали Х8 или Х5М.