- •1 Аналітична частина

- •1.1.4 Способи видачі металу з печі

- •2Основна частина

- •2.1 Розрахунок до реконструкції

- •2.1.1 Розрахунок горіння палива до реконструкції

- •2.1.2 Розрахунок теплообміну в робочому просторі печі до реконструкції

- •2.1.3 Розрахунок нагрівання металу до реконструкції

- •Розрахунок методичної зони

- •Розрахунок томильної зони

- •Розрахунок зварювальної зони

- •Визначення основних розмірів печі

- •2.1.4 Розрахунок теплового балансу печі до реконструкції Втрати тепла через закриті вікна

- •Втрати тепла через кладку

- •Втрати тепла через відкриті вікна

- •Втрати тепла з охолоджуючою водою.

- •Витрата тепла на нагрівання металу.

- •Теплові потужності і витрата палива

- •Вихідні дані для розрахунку петльового металевого рекуператора:

- •Компонування рекуператора

- •2.2.1 Розрахунок горіння палива(після реконструкції)

- •2.2.2 Розрахунок теплообміну в робочому просторі печіпісля реконструкції

- •2.2.3 Розрахунок нагрівання металупісля реконструкції

- •Розрахунок методичної зони

- •Розрахунок томильної зони

- •Розрахунок зварювальної зони

- •Визначення основних розмірів печі

- •2.2.4 Розрахунок теплового балансу печіпісля реконструкції Втрати тепла через закриті вікна

- •Втрати тепла через кладку

- •Втрати тепла через відкриті вікна

- •Втрати тепла з охолоджуючою водою.

- •Витрата тепла на нагрівання металу.

- •Теплові потужності і витрата палива

- •2.2.6 Розрахунок рекуператора печі після реконструкції

- •Вихідні дані для розрахунку петльового металевого рекуператора:

- •Компонування рекуператора

- •2.2.7 Аеродинамічний розрахунок димового тракту

- •3. Економічна частина

- •3.1 Характеристика розглянутого об’єкту

- •4.Охорона праці

- •4.1 Аналіз умов праці та пожежної безпеки

- •4.2 Заходи поліпшення умов праці

- •4.2.1 Розрахунок теплового екрану

- •4.2.2 Засоби індивідуального захисту

РЕзюме

Пояснювальна записка до дипломного проекту: 130 с., 13рис., 22 табл., 19 джерел.

Об`єкт розробки – двозонна методична піч.

Мета роботи – проект реконструкції методичної двозонної печі продуктивністю 45 т/год..

В основній частині розглянуті особливості роботи двозонної методичної печі та виконаний розрахунок згоряння палива, розрахунок теплообміну в робочому просторі печі, складений тепловийбаланспечітавизначенні витратипалива на підігрів металевих заготівель, визначені основні розміри печі, вибір пальників, проектування рекуператора та аеродинамічний тракт печі, розрахунок повітропостачання печі.

В економічній частині визначена доцільність реконструкції та собівартість нагрітого металу до і після реконструкції.

В розділі «Охорона праці» розроблені заходи щодо поліпшення умов праці у прокатному цеху.

МЕТОДИЧНА НАГРІВАЛЬНА ПІЧ, ПРОЕКТ, ТЕПЛОВИЙ РОЗРАХУНОК, СОБІВАРТІСТЬ МЕТАЛОПРОДУКЦІЇ, ОСНОВНІ ПОКАЗНИКИ РЕЗУЛЬТАТІВ РОЗРАХУНКУ РЕКУПЕРАТОРА ПЕЧІ ДО ТА ПИСЛЯ РЕКОНСТРУКЦІЇ

ЗМІСТ

ВСТУП 7

1АНАЛІТИЧНА ЧАСТИНА

1.1 Загальна характеристика методичних

нагрівальних печей 7-8

1.1.1 Класифікація методичних нагрівальних печей 9-10

1.1.2 Режими нагрівання матеріалу в печах 10-11

1.1.3 Конструкція поду та транспортуючих

пристроїв 12-16

1.1.4 Способи видачі металу з печі 16-17

2ОСНОВНА ЧАСТИНА 18

2.1 Розрахунок до реконструкції 18

2.1.1 Розрахунок згоряння палива до реконструкції 19-21

2.1.2 Розрахунок теплообміну в робочому просторі печі

до реконструкції 22-26

2.1.3 Розрахунок нагрівання металу до реконструкції 26-35

2.1.4 Розрахунок теплового балансу печі до

реконструкції 35-45

2.1.5 Розрахунок рекуператора печі до реконструкції 46-52

2.2 Розрахунок після реконструкції 53

2.2.1 Розрахунок згоряння палива після реконструкції 53-56

2.2.2 Розрахунок теплообміну в робочому просторі печі

після реконструкції 56-60

2.2.3 Розрахунок нагрівання металу після реконструкції 61-69

2.2.4 Розрахунок теплового балансу печі після

реконструкції 69-77

2.2.5 Вибір і розміщення пальників в робочому

просторі печі 78-80

2.2.6 Розрахунок рекуператора печі після реконструкції 81-86

2.2.7Аеродинамічний розрахунок димового тракту 87-90

2.2.8 Розрахунок повітропровода 90-98

3 ЕКОНОМІЧНА ЧАСТИНА 99

3.1 Характеристика розглянутого об’єкту 99

3.2 Запропоновані рішення, розрахунок собівартості

продукції до та після реалізації проекту 99-112

4ОХОРОНА ПРАЦІ 114

4.1 Аналіз умов праці та пожежної безпеки 115-121

4.2 Заходи поліпшення умов праці 121-122

4.2.1Розрахунок теплового екрану 122-123

4.2.2Засоби індивідуального захисту 123-126

ВИСНОВКИ 127-128

ПЕРЕЛІК ПОСИЛАНЬ 129

ВСТУП

Кінцеву продукцію прокатного виробництва - рейки, труби, різні профілі, отримують шляхом багаторазового обтиснення заготовок. Заготовки, перед прокаткою, повинні бути нагріті залежно від сорту матеріалу, до 1100 ÷ 1250 0С. Нагрівають заготовки в нагрівальних печах, які розташовуються в безпосередній близькості від прокатних станів. Конструкції таких нагрівальних печей дуже різноманітні. Паливом для них можуть служити: доменний, коксовий, природний гази та їх суміші або мазут. Серед печей безперервної дії найбільш поширенні отримали методичні нагрівальні печі.

Конструкція методичної печі залежить від характеристик металу, що нагрівається та виду палива, на якому працює піч. Параметри металу, що нагрівається, визначають наявність або відсутність наступних важливих складових частин печі: кількох ділянок підведення палива в зварювальну зону, томильну зони і зони нижнього підігріву. Від форми заготовок залежить горизонтальне або похиле розташування поду печі.

Крім цього, конструкція методичних печей у значній мірі залежить від необхідної продуктивності. Висока продуктивність методичних печей може бути забезпечена за рахунок збільшення розмірів печей і збільшення питомої їх продуктивності.

Об'єктом дослідження моєї бакалаврської роботи є методична двозонна піч. При двозонному режимі робочий простір печі по довжині можна розділити на дві характерні зони: зварювальну і методичну. Двозонний режим може бути здійснений при будь-якому числі зон спалювання палива.

Метою роботи є розрахунок методичної печі з двостороннім обігрівом, продуктивністю 45 т/год. Розрахунки проводяться окремо для кожної температурної зони печі, причому для печей, що працюють з двозонним температурним режимом, розрахунок зварювальної зони ведеться для ділянок з двостороннім і одностороннім нагріванням.

1 Аналітична частина

1.1 Загальна характеристика методичних печей

Методичні печі, як і інші нагрівальні прилади, являють собою агрегати, в яких відбуваються складні комплексні теплотехнічні процеси спалювання палива, руху газів, теплообміну, нагрівання металу. Разом з тим як теплообмінні апарати вони мають свої специфічні особливості.

У прокатному виробництві для нагріву великої кількості однотипних заготовок застосовуються механізовані печі безперервної дії, в яких заготовки переміщуються по робочому простору печі за допомогою спеціальних механізмів. Температура по довжині робочого простору в таких печах може бути постійною або змінною. Печі, в яких температура по довжині робочого простору значно змінюється, називаються методичними. Заготовки надходять до зони найбільш низьких температур і, просуваючись назустріч димовим газам, поступово (методично) нагріваються.

У методичних печах [1] зазвичай нагрівають перед прокаткою заготовки товщиною 40 − 350 мм, шириною 40 − 1850 мм і довжиною 1000 − 12000 мм з масою 50 – 40000 кг, а в деяких випадках злитки товщиною 300 − 400 мм.

Зазвичай в методичні печі садять холодний метал. Гарячий посад можливий тільки для пересічних сталей, для яких не потрібна проміжна зачистка, і в тому випадку, якщо заготовки можна надіслати безпосередньо від обтискного або заготовочного станув в методичну піч.

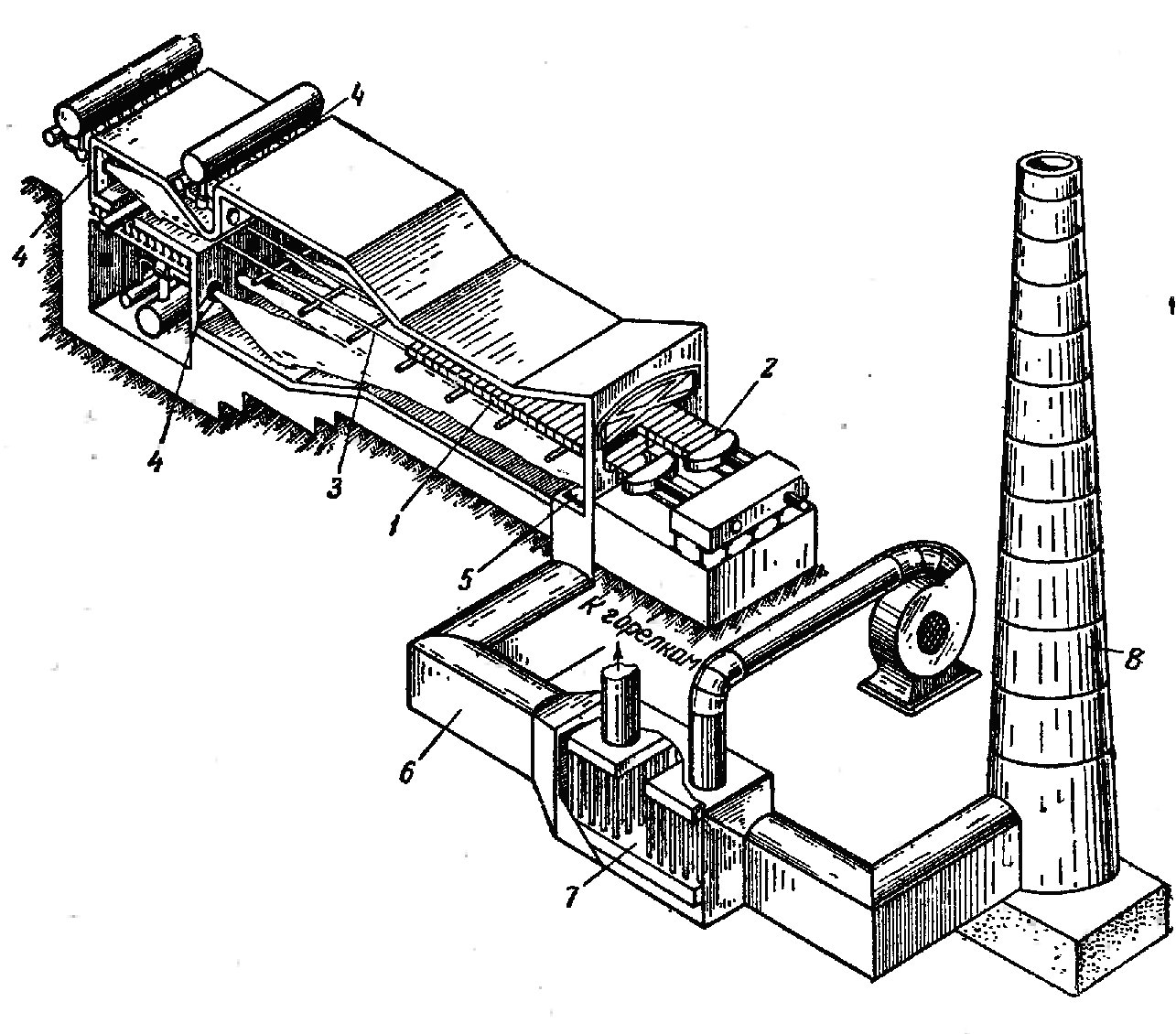

Загальний вигляд методичної печі наведено на рис. 1.1,

1- метал, що нагрівається, штовхачем - 2 переміщується по водо охолоджувальних трубах - 3, паливо спалюється за допомогою пальників - 4, розташованих над і під поверхнею металу. Продукти згоряння двома потоками - верхнім і нижнім рухаються вздовж робочого простору печі в напрямку, протилежному руху металу, тобто протитечією. Через димові канали - 5 продукти згоряння видаляються в борів - 6 і з нього через рекуператор - 7 і димову трубу - 8 в атмосферу. Нагрітий метал через вікно видачі потрапляє на рольганг і по ньому до стану [2].

Рисунок 1.1 – Загальний вид та розріз методичної печі

Методичні печі можуть опалюватися твердим, рідким, газоподібним і пилоподібним паливом, а також сумішшю цих видів палива.

В даний час найбільше поширення отримали газові методичні печі.

Сучасні методичні печі обладнані рекуператорами для підігріву повітря ( а іноді і газу). Є невелика кількість методичних печей, в яких повітря і газ підігріваються в регенераторах. Конструкція і розташування рекуператорів багато в чому визначають конструкцію і компонування печі.

У багатьох методичних печах метал розташовують у два ряди. У печах малої продуктивності, а також при нагріванні заготовок довжиною понад 3 - 4 м метал розташований в один ряд.

1.1.1 Класифікація методичних печей

Методичні печі можна класифікувати [2] :

За тепловим і температурним режимом і формі робочого простору:

а) однозонні;

б) двозонні;

в) трьохзонні;

г) багато зонні

д) камерні.

За відсутністю або наявністю нижнього підігріву:

а) з монолітним подом;

б) з каналізованим подом;

в) із двостороннім обігрівом.

За сортаментом металу, що нагрівається:

а) для нагріву злитків і заготовок квадратного і прямокутного перерізу;

б) для нагріву плоских злитків і заготовок;

в) для нагріву дрібних заготовок;

г) для нагріву сутунки;

д) для нагріву заготовок спеціального профілю (наприклад, колісних заготовок).

Печі з похилим подом для нагріву круглих злитків і заготовок

називаються рольовими, всі інші - штовхальними.

За видом палива, що спалюється:

а) на твердому паливі;

б) на рідкому паливі;

в) на газоподібному паливі;

г) на пилоподібному паливі;

д) з комбінованим опаленням.

За типом пристроїв для підігріву повітря і газу:

а) рекуперативні;

б) регенеративні;

в) без нагріву повітря і газу.

За кількістю рядів заготовок у печі:

а) однорядні;

б) дворядні.

За способом видачі металу:

а) з бічної видачею;

б) з торцевою видачею.

Основними ознаками класифікації є профіль робочого простору, а також температурний і тепловий режими печі. За цими ознаками визначаються кількість зон.

1.1.2 Режим нагрівання матеріалу в печах

Під температурним режимом методичної печі слід розуміти характер зміни температури джерела тепла (газів і кладки) під час нагрівання або по довжині робочого простору.

Під тепловим режимом слід розуміти характер зміни теплових потоків, сприйманих металом за час нагріву або по довжині печі.

Паливо підводять з торця печі в одному місці і спалюють безпосередньо в робочому просторі. Проходячи по печі, продукти згоряння віддають тепло металу, що рухається на зустріч. При такому протитоковому русі в робочому просторі глибоко використовується тепло продуктів згоряння. Ця піч складається з двох теплотехнічних зон: зварювальної - зони нагріву, в якій спалюють паливо і методичної − зони утилізації тепла продуктів згоряння, що надходять зі зварювальної зони.

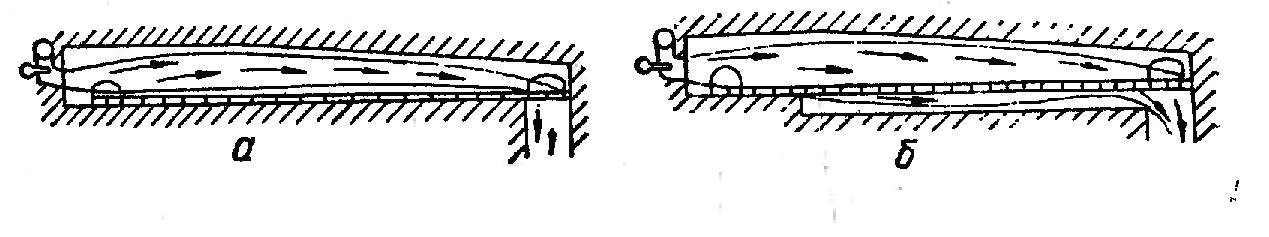

При двозонному режимі (рис. 1.2) є дві теплотехнічні зони по ходу металу (по мірі нагріву): методична, в якій температура підвищується, і зварювальна з постійною високою температурою. Зазвичай методична зона відповідає неопалюваній зоні в печі, в якій відбувається утилізація тепла продуктів згоряння, а зварювальний - опалювальної зони, зону горіння або зоні високотемпературного факела. Однак методичний режим може підтримуватися і в опалювальної зоні шляхом відповідного вибору теплової потужності пальникових пристроїв, особливо в зонах з розосередженим опаленням (склепінням, бічним).

Рисунок 1.2 – Діаграма двозонного температурного та теплового режимів методичної печі

При двозонному режимі температура в зварювальній зоні повинна бути обрана так, щоб до моменту досягнення заданої кінцевої температури поверхні металу перепад температур за його перетину не перевищував допустимої величини. При цьому чим менший перепад необхідно отримати, тим ближче повинна бути температура зварювальної зони до заданої кінцевої температурі поверхні металу. Тому при двозонному режимі інтенсивність нагріву обмежена і, крім того, не можна допускати затримок металу в печі більше запланованого часу нагріву щоб уникнути перегріву металу.

1.1.3 Конструкція поду та транспортуючих пристроїв

Як зазначалося раніше методичні печі за відсутністю або наявністю нижнього підігріву поділяються на печі з монолітним подом, печі з каналізованим подом або ж на печі з двостороннім обігрівом.

Монолітний під (рисунок 1.3, а) виконують з такого вогнетривкого матеріалу, який найменш взаємодіє з окалиною і добре витримує стираючу дію металу, що просувається. Такими матеріалами є тальк, магнезитові і хромомагнезитові вогнетриви.

а – з монолітним подом; б – з каналізованим подом

Рисунок 1.3 – Схеми методичних печей різного типу

Прагнення збільшити поверхню нагрівання і поліпшити умови передачі тепла до металу призвело до створення печей з каналізованим подом (рис. 1.3, б), в яких метал переміщається по трубах, встановленим на певній висоті над подом. Паливо в цих печах спалюється тільки у верхній зоні; однак частина продуктів горіння, потрапляючи в канали між трубами і подом, також обігріває злитки з боку нижній поверхні.

Каналізований під не забезпечує інтенсивне нагрівання металу знизу, а в ряді випадків відбирання тепла охолоджуючої води перевищує підведення тепла до металу знизу. Із зазначених причин печі з каналізованим подом в даний час не будуються, а старі печі такої конструкції переобладнані на більш досконалі [2].

Для прискорення нагрівання металу в методичних печах, крім верхнього обігріву, застосовують і нижній обігрів. У цьому випадку уздовж печі прокладають спеціальні глісажні (водо охолоджувальні) труби, по яких рухаються заготовки. Такі труби встановлюються тільки у методичній і зварювальний зонах. У томильній зоні под виконується монолітним, тому що в місцях зіткнення заготовки з водо охолоджуваними трубами метал прогрівається гірше і на його поверхні утворюються темні плями. При витримці в томильній зоні ці темні плями, що утворилися в методичній і зварювальним зонах, ліквідуються.

На

кожен ряд заготовок, які рухаються в

печі, встановлюють по дві поздовжні

глісажні труби. Відстань між ними

становить ~

довжини заготовки. Для запобігання

подової труби від стираючого впливу

металу, що рухається по її поверхні, до

неї приварюють металевий пруток.

довжини заготовки. Для запобігання

подової труби від стираючого впливу

металу, що рухається по її поверхні, до

неї приварюють металевий пруток.

У межах високотемпературної зони поздовжні глісажні труби спираються на поперечні водо охолоджувальні труби, розташовані на відстані 1 - 1,5 м одна від одної. Кінці поперечних труб виведені за межі печі і прикріплені до вертикальних стійок каркасу печі. Усередині поперечні глісажні труби спираються на вертикальну опору, виконану з пари водо охолоджуваних труб, футерованих зовні вогнетривкою цеглою.

Водоохолоджувальні глісажні труби впливають на теплову роботу зони нижнього обігріву та теплову роботу печі в цілому. Витрата тепла з охолоджувальною водою в методичних печах становить 10%, а іноді і більше від усієї кількості тепла, що надходить у піч. Крім того, глісажні труби спричинюють охолоджуючу дію на метал і перешкоджають його рівномірному нагріву. У зв'язку з цим прагнуть виконати зовні теплову ізоляцію глісажних труб, щоб знизити надходження тепла до стінки труби та послабити її охолоджуючу дію. В якості теплової ізоляції глісажних труб застосовують всілякі вогнетривкі обмазки. Щоб теплова ізоляція не відлетіла, користуються різними прийомами: приварюють металеві прямі і вигнуті штирі, виконують з вогнетривких мас спеціальні вогнетривкі блоки, які нанизуються на трубу.

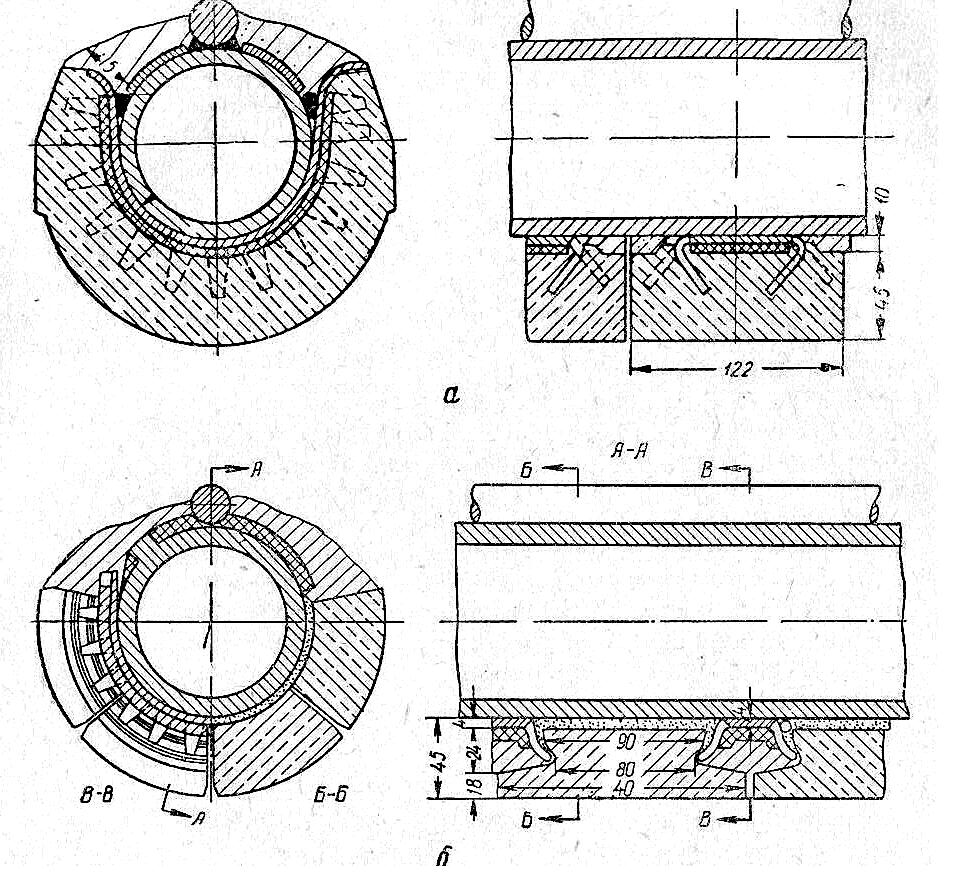

Всі ці конструкції можна розділити на чотири типи [2]:

а) ізоляція монолітною вогнетривкою масою, утримуваної привареної до труб арматурою;

б) ізоляція набивними і пресованими вогнетривкими блоками, приварювальними до труб (рис. 1.4, а);

в) ізоляція фасонною вогнетривкою цеглою (рис. 1.4, в);

г) ізоляція огорожею труб арочками і цеглою (рис. 1.4, г).

в г

а – набивні блоки; б – збірні блоки;

в – ізоляція фасонною вогнетривкою цеглою;

г – ізоляція огорожею труб арочками і цеглою

Рисунок 1.4 – Ізоляція глісажних труб:

Втрати тепла з охолоджувальною водою при використанні набивної на шипи ізоляції в порівнянні з втратами при неізольованій трубі знижуються в 2 - 3 рази, а при навісній ізоляції із сегментів або блоків втрати вдається знизити в 4,6 - 6,3 рази. Значна різниця в ефективності ізоляції пояснюється тим, що набивна на шипи ізоляція з-за більшої маси металу в ній характеризується значно вищою, ніж блокова ізоляція, середньою теплопровідністю.

Промислова перевірка терміну служби блокової ізоляції показала, що для більшості печей, опалювальних газом, де температура під металом не перевищує 13750С доцільно використовувати для ізоляції подових труб набивні і збірні шамотні блоки, термін служби яких в зазначених умовах становить від 9 місяців (в області підвищених температур) до 2 років (в області знижених температур).

У печах, опалювальних мазутом, де температура під металом досягає 15000С про, хороші результати показали набивні блоки, виготовлені з магнезитової маси, термін служби їх становить більше 9 місяців.

Одним із способів ізоляції подових труб є їх екранування.

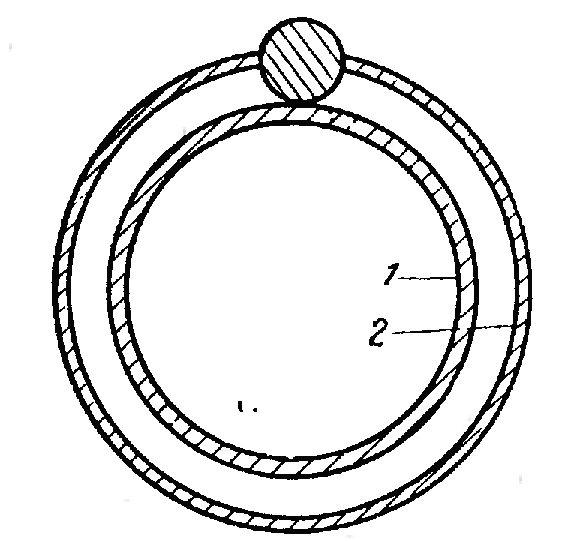

На рис. 1.5 представлена схема[2] екранування подової труби. Як екран може бути використана труба більшого діаметра з жаротривкої сталі або обичайка, вигнута з листкового металу. Зменшення теплових втрат завдяки екранування подових труб значною мірою залежить від ступеня чорноти поверхні труб та екрану.

1 – подова труба; 2 – екран

Рисунок 1.5 – Екранування подових труб

Як показують експериментальні дослідження, при відсутності спеціальних покриттів для зменшення ступеня чорноти екран знижує теплові втрати в 1,5 - 2 рази. При алітированні поверхонь подових труб і екрану втрати зменшуються в 3,5 - 4 рази [2].

Досвід ізоляції труб промислових печей показав, що при наявності готових блоків нанесення ізоляції по всій печі займає 5 - 8 годин. Після нанесення ізоляції піч відразу ж може бути поставлена на розігрів за звичайним графіком.

Слід підкреслити, що крім зазначеного вище значного зниження втрат тепла з охолоджувальною водою, нанесення ізоляції на труби в печі супроводжується, як правило, підвищенням температур на 150 – 2000С, що істотно покращує умови теплообміну металу з пічними газами.