4842

.pdfМИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ

«ВОРОНЕЖСКИЙ ГОСУДАРСТВЕННЫЙ ЛЕСОТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ИМЕНИ Г.Ф. МОРОЗОВА»

АКТУАЛЬНЫЕ ПРОБЛЕМЫ В ТЕХНОЛОГИИ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ

Методические указания к лабораторным работам для студентов по направлению подготовки 35.04.02 – Технология

лесозаготовительных и деревоперерабатывающих производств

Воронеж 2016

2

УДК 674

Пономаренко, Л. В. Актуальные проблемы в технологии изделий из древесины [Текст] : методические указания к лабораторным работам для студентов по направлению подготовки 35.04.02 – Технология лесозаготовительных и деревоперерабатывающих производств / Л. В. Пономаренко ; М-во образования и науки РФ, ФГБОУ ВО «ВГЛТУ». – Воронеж, 2016. – 48 с.

Печатается по решению учебно-методического совета ФГБОУ ВО «ВГЛТУ» (протокол № 6 от 27 марта 2016 г.)

Рецензент начальник производственно-технического отдела

ООО «Абсолют» инженер-технолог М.И. Перелыгин

Методические указания могут быть использованы при обучении слушателей по соответствующим программам дополнительного профессионального образования.

3 |

|

Оглавление |

|

Введение....................................................................................................... |

4 |

Лабораторная работа № 1. Способы склеивания заготовок из |

5 |

древесины с целью выпуска клееных изделий......................................... |

|

Лабораторная работа № 2. Составление карт раскроя плитных |

12 |

материалов.................................................................................................... |

|

Лабораторная работа № 3. Разработка плана расположения |

17 |

оборудования на участке (в цехе).............................................................. |

|

Лабораторная работа № 4. Определение точности размеров заготовок |

21 |

и готовых деталей........................................................................................ |

|

Лабораторная работа № 5. Плотность, влажность и предел прочности |

27 |

при растяжении шпона................................................................................ |

|

Лабораторная работа № 6. Шероховатость поверхности |

33 |

пиломатериалов............................................................................................ |

|

Библиографический список........................................................................ |

39 |

Приложение.................................................................................................. |

40 |

4

Введение

Изделия из древесины играют огромную роль в жизни человека. Трудно назвать сферу деятельности человека, где изделия из древесины не имели бы применения. Номенклатура изделий из древесины чрезвычайно широка. Это стандартные дома, столярно-строительные изделия, мебель, музыкальные инструменты, спортивный инвентарь и многое другое.

Древесина как конструкционный материал отличается изменчивостью свойств, поэтому специалисты, имеющие отношение к производству изделий из древесины, должны досконально знать свойства древесины и ее поведение в процессе эксплуатации изделий. Это требует неустанного повышения уровня технических знаний и профессионального мастерства студентов. Повышению этого уровня призваны содействовать настоящие методические указания, составленные в соответствии с учебным планом и программами подготовки магистров по направлению подготовки 35.04.02 – Технология лесозаготовительных и деревоперерабатывающих производств.

Целью настоящих лабораторных работ является закрепление знаний, полученных при изучении курса лекций и литературных источников по дисциплине «Технология изделий из древесины». Ряд работ носит учебноисследовательский характер, что позволит привить слушателям некоторые навыки исследовательской работы.

5

Лабораторная работа № 1

СПОСОБЫ СКЛЕИВАНИЯ ЗАГОТОВОК ИЗ ДРЕВЕСИНЫ С ЦЕЛЬЮ ВЫПУСКА КЛЕЕНЫХ ИЗДЕЛИЙ

Цель работы: сравнить способы соединения заготовок из древесины и древесных материалов по длине с использованием различных видов клеев.

Общие сведения: Одним из путей экономии древесины при производстве изделий является утилизация немерных и коротких заготовок из древесины и материалов на ее основе путем их склеивания по длине, ширине или толщине. В странах с развитой деревообрабатывающей промышленностью эти операции являются составной частью технологических процессов изготовления изделий из древесины.

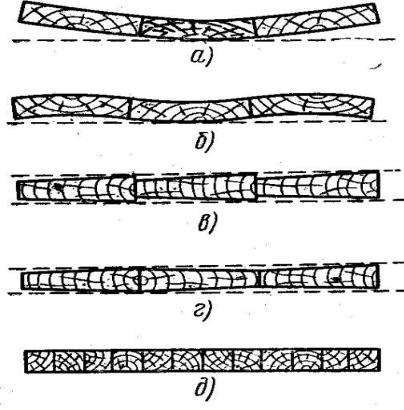

Также детали изделий из древесины следует конструировать так, чтобы неизбежные деформации были минимальными. Это достигается путѐм изготовления крупных деталей не из одного куска древесины, а из нескольких мелких, подобранных по направлению годичных слоѐв и склеенных между собой (рис. 1.1). В этом случае деформации отдельных частей как бы уравновешивают друг друга. Меньшее коробление переклеенных брусков достигается путем соответствующего взаимного размещения годовых колец в составных частях (брусках). Чтобы достичь этого, необходимо придерживаться следующих рекомендаций:

при склеивании деталей по ширине одноименные пласти участков, которые соединяются, например, заболонные, должны быть обращены в противоположные стороны, а одноименные кромки – друг к другу;

при склеивании деталей по толщине одноименные пласти, которые склеиваются, должны быть обращены друг к другу, а одноименные кромки – в разные стороны.

6

Рис. 1.1. Коробление клеевых конструкций из массива древесины, набранных из делянок с различным расположением волокон и направлением годовых слоев древесины: а-г – из широких делянок; д – из узких делянок

На рис. 1.2 показано размещение участков при склеивании одновременно по толщине и ширине, а также при склеивании нескольких участков по толщине. Пунктирными линиями показано свободное коробление отдельных участков (при отсутствии надежного склеивания). Усилия коробления будут уравновешены прочностью клеевого шва.

Таким образом, предложенные схемы размещения составляющих элементов при склеивании дают возможность достичь взаимного уравновешивания силы коробления, что обеспечивает стабилизацию формы переклеенной конструкции.

7

Рис. 1.2. Размещение массивных брусков при склеивании одновременно по толщине и ширине

Соединения по длине могут осуществляться впритык, на «ус» и на зубчатые шипы. Соединения впритык торцами конструктивно просты, но недостаточно прочны. Это объясняется небольшой площадью контакта, повышенной впитываемостью клея торцевой поверхностью древесины, а также шероховатостью поверхности. Соединения на «ус» обладают более высокой прочностью за счет увеличения площади склеивания, но более трудоемки и связаны с повышенным расходом древесины и клея. Соединение на зубчатый шип считается наиболее рациональным. Соединение получается прочным за счет увеличения площади склеивания. Размеры зубчатых шипов регламентированы ГОСТ 19414 – 79 «Древесина клееная массивная. Общие требования к зубчатым клеевым соединениям».

Для склеивания по длине используют резорциновые, карбамидоформальдегидные, фенолоформальдегидные, поливинилацетатные и другие клеи горячего и холодного отверждения.

Испытания на прочность клеевых соединений по длине производят при растяжении по ГОСТ 15613.3 – 79 и ГОСТ 15613.5 – 79, а также при статистическом изгибе по ГОСТ 15613.4 – 78.

8

Материалы, оборудование, приборы

1.Образцы из сосновой древесины и древесностружечных плит, выполненные из готовой продукции или специально склеенные, размерами 300х50х16 мм с клеевым соединением посередине длины.

2.Клеи холодного отверждения: карбамидоформальдегидные; поливинилацетатная дисперсия.

3.Круглопильный станок для раскроя образцов; винтовой пресс для склеивания; машина испытательная по ГОСТ 7855 – 74 с погрешностью измерения нагрузки не более 1 %; приспособление для испытания на статистический изгиб по ГОСТ 15613.4 – 78; штангенциркуль по ГОСТ 166 – 73 с погрешностью измерения не более 0,1 мм; стеклянная посуда; кисти; весы с точностью измерения до 0,1 г.

Порядок выполнения работы

1.Ознакомиться с методическими указаниями к работе.

2.Отобрать образцы из натуральной древесины и ДСтП.

3.Приготовить рабочие растворы клеев.

4.Ознакомиться с режимами склеивания (табл. 1.1).

5.Нанести клей на склеиваемые поверхности.

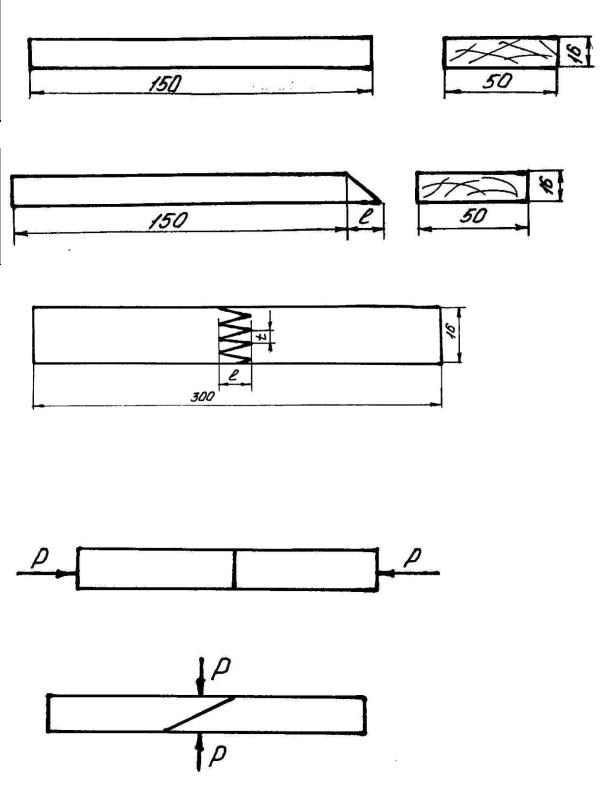

6.Произвести запрессовку в соответствии с выбранными режимами и схемами (рис. 1.3).

7.После выдержки, предусмотренной режимом, произвести испытание образцов на статистический изгиб.

8.Построить график зависимости прочности на изгиб от соотношения размеров при соединении на «ус».

9.Провести анализ полученных результатов и сделать выводы.

10.Написать отчет.

Приготовление рабочих растворов клеев Карбамидоформальдегидный клей приготавливается по следующему

рецепту: смола КФЖ – 90 м.ч.; 10 %-й водный раствор щавелевой кислоты – 10 м.ч. Поливинилацетатная дисперсия должна быть пластифицированной с содержанием пластификатора 6-8 % от массы сухого остатка. Приготовленные растворы клеев нанести на обе склеиваемые поверхности кистью из расчета

9

расхода клея 180…250 г/м2. Расход клея проконтролировать взвешиванием образцов до и после нанесения.

а)

б)

в)

Рис. 1.3. Форма и размеры образцов: а – образцы для соединения впритык; б – на «ус»; в – на зубчатый шип. Размеры ℓ и t варьируются.

а)

б)

Рис. 1.4. Направления действия усилий при склеивании образцов: а – при склеивании впритык и на зубчатый шип; б – на «ус»

10

|

|

|

|

|

Таблица 1.1 |

|

|

Режимы склеивания |

|

||

|

|

|

|

|

|

№ |

Параметр режима |

|

Вид клея |

||

п/п |

|

|

|

|

|

|

|

|

Карбамидофор- |

ПВАД |

|

|

|

|

|

мальдегидный |

|

|

|

|

|

||

1 |

Температура воздуха в помещении, о С |

Не ниже 16 оС |

Не ниже 16 оС |

||

|

|

|

|

|

|

2 |

Давление при склеивании, МПа |

|

0,5 |

0,2…0,4 |

|

|

|

|

|

|

|

3 |

Продолжительность открытой |

|

10 |

2 |

|

|

выдержки не более, мин |

|

|

|

|

|

|

|

|

|

|

4 |

Продолжительность |

выдержки |

под |

2…4 |

0,5…2 |

|

давлением, ч |

|

|

|

|

|

|

|

|

|

|

5 |

Продолжительность |

выдержки |

до |

Не менее 24 |

Не менее 24 |

|

начала испытаний, ч |

|

|

|

|

|

|

|

|

|

|

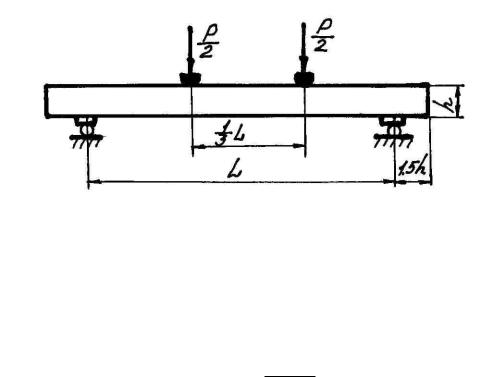

Рис. 1.5. Схема нагружения при испытании

Предел прочности клеевого соединения при статистическом изгибе измеряется в МПа ( кГс/см2) и вычисляется с округлением до 0,1 МПа по формуле

Pmax L

b h2 ,

где Pmax – максимальная разрушающая нагрузка, Н (КгС); L – расстояние между центрами опор, мм;

b, h – ширина и толщина образца, мм. Результаты испытаний заносятся в табл. 1.2.