3731

.pdf

W = 3n − 2p2 − p1 ;

W=0; p1=0 → n = ⅔ p2

Данное выражение удовлетворяет следующий ряд целых чисел:

n |

2 |

4 |

6 |

8 |

… |

р2 |

3 |

6 |

9 |

12 |

… |

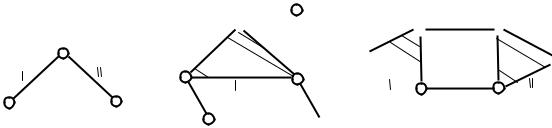

Пользуясь данными значениями, можно составить различные группы Ассура (рис. 1.6).

B B

F

F  B

B

E

E

A  C A

C A

F

F

A C

C

C

D

D

D  E

E

Рис. 1.6 Примеры групп Ассура

Класс группы Ассура определяется высшим классом замкнутого контура, входящего в его состав.

Класс замкнутого контура определяется количеством кинематических пар, входящих в контур.

Порядок группы Ассура определяется числом свободных элементов, которыми группа Ассура присоединяется к механизму.

Избыточные связи. Лишние степени свободы Замена высших кинематических пар на низшие

Избыточные (пассивные) связи – звенья и кинематические пары, формально уменьшающие степень подвижности механизма, но фактически не влияющие на его кинематику. При конструировании плоских механизмов избыточные связи часто вводят по конструктивным соображениям для повышения жесткости конструкции, снижения контактных напряжений или для устранения неопределенности их движения в некоторых положениях.

На рис. 1.7 а представлена схема механизма, избыточными связями которого являются звено 1 и кинематические пары А и F. При подсчете числа степеней свободы получим ноль. Фактически число степеней свободы этого механизма – единица. После удаления избыточных связей из механизма (рис.1.7 б) получим W=1.

С |

3 |

D |

В |

2 |

|

|

С |

||

2 |

|

4 |

1 |

3 |

|

|

|

||

В |

|

|

А |

D |

|

|

E |

|

|

А  F 1

F 1

б

а

Рис. 1.7 К определению избыточных связей в механизме

Лишние степени свободы – степени свободы, не оказывающие влияния на кинематику механизма.

На рис. 1.8 а представлен кулачковый механизм, число степеней свободы которого равняется двум. Лишнюю степень свободы дает звено 2 - ролик, которое не влияет на кинематику движения механизма. Удалив ролик из механизма, получим W=1 (рис. 1.8 б).

D |

|

C |

|

|

|

3 |

|

2 |

2 С |

|

В |

В |

|

1 |

|

|

|

1 |

|

|

А |

а |

А |

|

б |

Рис. 1.8 Кинематическая схема кулачкового механизма

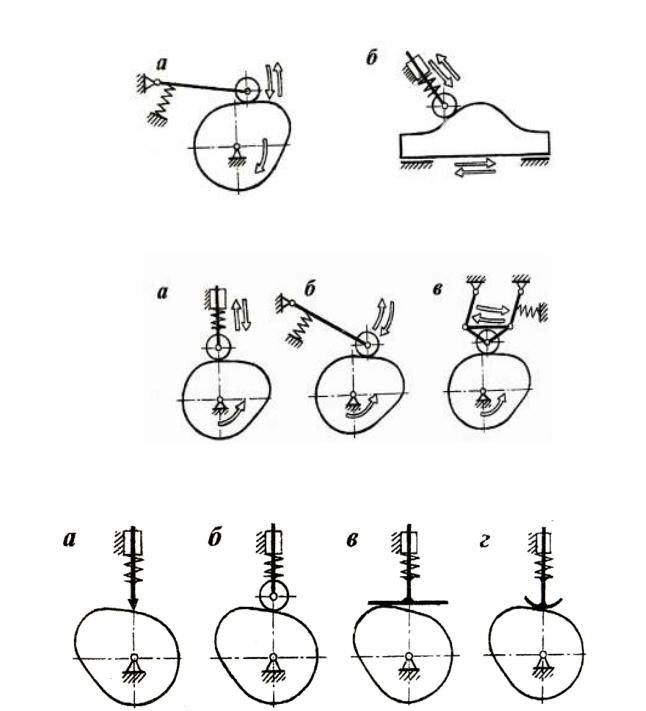

Для упрощения анализа механизмов часто избавляются от высших кинематических пар, заменяя их низшими. Одну высшую кинематическую пару можно заменить двумя низшими и звеном, длина которого равна сумме радиусов кривизны соприкасающихся поверхностей, образующих высшую кинематическую пару. Высшая кинематическая пара В образована зацеплением двух зубчатых колес 1 и 2 (рис. 1.9 а), заменим ее двумя низшими кинематическими парами В, С и звеном 2, длина r которого равна сумме радиусов зубчатых колес r1 и r2 (рис 1.9 б). Кулачковый механизм содержит высшую кинематическую пару В (рис. 1.9 в), ее заменяем низшими кинематическими парами В,С и звеном 2 длинной r, причем r=r1(рис. 1.9 г)

|

В |

2 |

В |

|

|

|

1 |

|

|

1 |

|

|

|

|

|

|

А |

|

|

|

|

|

D |

|

А |

r1 |

С |

r |

|

|

r2 |

|

||

|

|

|

2 |

3 |

|

а |

|

б |

С |

|

|

|

||

|

С |

|

D |

|

|

|

2 |

|

3 |

|

В |

|

С |

|

|

|

1 |

|

r |

|

|

|

2 |

|

|

А |

r1 в |

г А |

|

|

|

|||

|

|

|

|

1 |

|

|

|

|

В |

Рис. 1.9 К замене высших кинематических пар низшими

Понятия о кулачковых механизмах

Кулачковый механизм – механизм, состав которого входит кулачок, т е звено высшей кинематической пары, элемент которого выполнен в виде поверхности переменной кривизны.

Обычно кулачок является ведущим звеном. Ведомое звено кулачкового механизма называется толкателем, если совершает возвратно-поступательное движение, или коромыслом, если совершает возвратно-вращательное движение Кулачковые механизмы широко распространены в технике, поскольку позволяют обеспечить практически любой закон движения ведомого звена,

включая его остановки при малых габаритах механизма.

Классификация плоских кулачковых механизмов

1 По виду движения ведущего звена (кулачка):

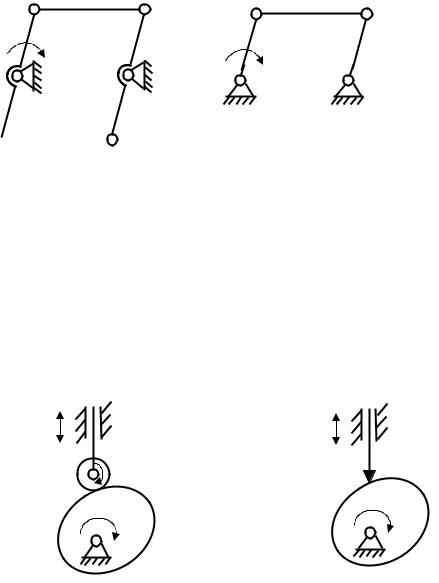

-механизмы с вращающимся кулачком (рис. 1.10 а);

-механизмы с возвратно-поступательным движением кулачка (рис. 1.10 б). 2 По виду движения ведомого звена:

-механизмы с возвратно-поступательным движением толкателя (рис. 1.11 а);

-механизмы с возвратно-вращательным движением коромысла (рис. 1.11 б);

-механизмы со сложным движением ведомого звена (рис. 1.11 в).

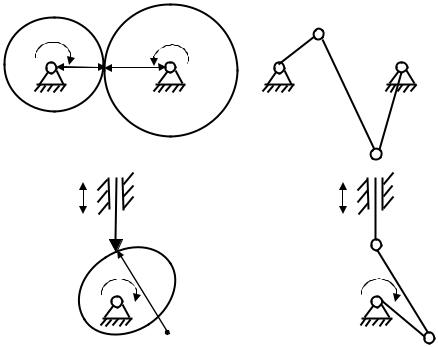

3 По характеру соприкосновения ведомого звена с кулачком:

-механизмы с остроконечным толкателем или коромыслом (рис. 1.12 а);

-механизмы с роликовыми толкателем или коромыслом (рис. 1.12 б);

-механизмы с плоским (тарельчатым) толкателем (рис. 1.12 в);

-механизмы со сферическим (грибовидным) толкателем (рис. 1.12 г).

Рис. 1.10 Классификация кулачковых механизмов по движению кулачка

Рис.1.11 Классификация кулачковых механизмов по движению ведомого звена

Рис. 1.12 Классификация кулачковых механизмов по характеру соприкосновения ведомого звена с кулачком

Профилем кулачка называется кривая, полученная в сечении кулачка плоскостью, параллельной плоскости движения кулачка. Профиль кулачка определяет закон движения ведомого звена. При работе кулачкового механизма необходимо, чтобы звенья, входящие в высшую пару, находились в постоянном

соприкосновении, т.е. кинематическая пара должна быть замкнутой. В кулачковых механизмах применяется силовое и кинематическое (геометрическое) замыкание высшей кинематической пары.

Силовое замыкание осуществляется при помощи сил пружины, тяжести, давления газа или жидкости, которые прижимают толкатель к кулачку. Геометрическое замыкание может иметь различное конструктивное оформление. Например, кулачок может быть изготовлен с пазом, за пределы которого роликовый толкатель выйти не может (рис. 1.13 а). Или толкатель может иметь форму рамки, охватывающей кулачок (рис. 1.13 б). Может применяться двухроликовый толкатель (рис. 1.13 в).

Рис. 1.13 Кулачковые механизмы с геометрическим замыканием

С целью уменьшения износа на толкателе (коромысле) часто устанавливается ролик, свободно вращающийся на оси. В таких случаях необходимо различать два профиля кулачка: центровой 1 и действительный 2. Центровой профиль кулачка представляет собой траекторию центра ролика плоского кулачкового механизма при движении этого ролика относительно кулачка. Действительный профиль - это профиль кулачка, который должен быть изготовлен в металле. Расстояние между центровым профилем кулачка, измеренное по нормали, равно радиусу ролика (рис. 1.14).

Расстояние от оси вращения кулачка до точек центрового профиля называется радиу-

сом - вектором профиля. Окружность минимального радиуса центрового профиля кулачка называется основной,

а её радиус r0 -радиусом Рис. 1.14 Центровой и действительный профиль кулачка основной шайбы.

На протяжении одного оборота кулачка можно различить следующие фазы движения толкателя:

-фазу удаления (толкатель удаляется от центра кулачка);

-фазу дальнего состояния (толкатель стоит неподвижно в положении, наиболее удалённом от центра вращения кулачка O1);

-фазу возвращения (толкатель приближается к центру O1);

- фазу ближнего состояния (толкатель стоит неподвижно в положении, наиболее близком к центру вращения кулачка O1).

Кулачок поворачивается за это время на центральные углы, называемые соответственно фазовыми углами удаления φу, дальнего стояния φд, возвра-

щения φв и ближнего стояния φб, |

т.е. |

|

ϕ у +ϕ |

д +ϕв +ϕб = 360o. |

(1.3) |

Сумма ϕ у +ϕд +ϕв +ϕб = ϕ р называется рабочим углом кулачкового меха-

низма. При наличии эксцентриситета фазовые углы φу и φв не совпадают с аналогичными углами на профиле кулачка.

Углы давления и передачи движения в кулачковых механизмах

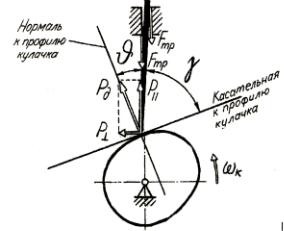

Важными динамическими параметрами кулачкового механизма являются угол давления ϑ и угол передачи движения γ.

Угол давления ϑ - острый угол между линией действия силы давления Рд кулачка на ведомое звено и направлением движения ведомого звена (рис. 1.15).

Угол передачи движения γ - угол между касательной к профилю кулачка в точке взаимодействия кулачка с ведомым звеном и направлением движения ведомого звена.

Углы γ и ϑ связаны соотноше-

нием: γ = 90°- ϑ. |

(1.4) |

Силу давления кулачка Pд на ведомое звено можно представить в виде суммы сил РП, параллельной направлению движения ведомого звена, и Р - перпендикулярной направлению движения ведомого звена. Сила PП движет ведомое звено, а сила Р толкает его в сторону, вызывая перекос в направляющих и возбуждая силы трения в опорах Pmp, направленные против PП. При больших углах давления (малых углах передачи движения) со-

ставляющая Р возрастает, и возбуждаемые ею силы трения Ртр могут превысить силу РП, движущую ведомое звено. В этом случае механизм заклинит. Угол

давления ϑдоп, при котором наступает заклинивание механизма, называется

критическим.

Угол ϑдоп задается при проектировании механизма. Чем меньше угол ϑдоп, тем лучше условия работы пары кулачок - ведомое звено. Однако уменьшение ϑдоп без изменения закона движения и при заданной величине эксцентриситета е невозможно без увеличения размеров кулачка.

Практикой установлено, что для нормальной работы, кулачковых механизмов угол давления не должен превышать следующих значений:

ϑдоп ≤ 30° - для механизмов с толкателями, ϑдоп ≤ 45 ° - для кулачково-коромысловых механизмов.

Угол передачи движения должен быть не меньше:

γдоп ≥ 45 °- для кулачково-коромысловых механизмов, γдоп ≥ 45 °- для механизмов с толкателями.

Увеличения радиуса основной шайбы r0 ведёт к уменьшению угла давления. При проектировании кулачковых механизмов наименьших размеров тре-

буется подобрать такой минимальный радиус кулачковой шайбы r0, чтобы ни в одном из положений механизма угол передачи движения γ не был меньше за-

данного допустимого значения γдоп т.е. |

|

γ ≥ γдоп |

(1.5) |

Если задан закон движения толкателя S = f(ϕ) и минимальный угол передачи движения γдоп, то можно определить минимальный радиус основной шайбы r0 и величину эксцентриситета е.

Помимо сложных аналитических, разработаны графические приёмы определения r0 и е по условию γ ≥ γдоп.

Структурный анализ механизмов

Последовательность выполнения структурного анализа

1 Составляется кинематическая и структурная схема механизма. Кинематическая схема показывает принцип работы механизма, т.е. от-

носительное перемещение звеньев, и строится в определенном масштабе с обозначением всех звеньев и кинематических пар.

Структурная схема составляется для структурного анализа механизмов и отличается от кинематической схемы следующим:

а) высшие кинематические пары заменяются условным звеном, входящим в две низшие кинематические пары;

б) поступательные пары заменяются вращательными, поскольку они структурно эквивалентны (относятся к пятому классу);

в) избыточные связи и лишние степени свободы убираются;

г) звенья, входящие в три кинематические пары, заменяются треугольником; в четыре кинематические пары четырехугольником и т.д.

2 Определяется число степеней подвижности.

3 Механизм разделяется на группы Ассура и механизмы первого класса. Отделение группы Ассура начинается с последнего звена (ведомого). После отделения группы Ассура число степеней свободы оставшейся части механизма измениться не должно.

Сначала пытаются отделить простейшую группу Ассура (2 звена 3 кинематические пары). Если число степеней механизма изменяется, то отделяют более сложную группу Ассура.

4 Определяется класс и порядок групп Ассура и класс всего механизма. 5 Записывается формула строения механизма.

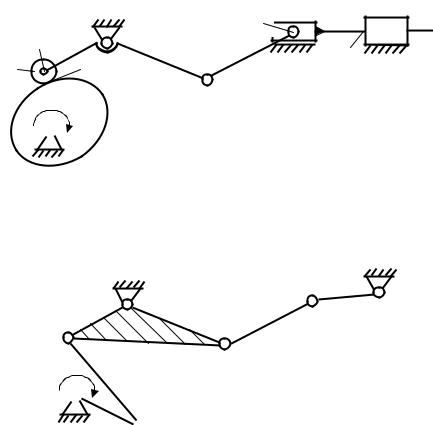

ПРИМЕР: Необходимо произвести структурный анализ механизма.

Из кинематической схемы (рис. 1.16) видно, что механизм состоит из пяти подвижных звеньев (1; 2; 3; 4; 5) шести низших (A; C; D; E; F; H) и одной высшей кинематической пары. При составлении структурной схемы (рис. 1.17 ) механизма необходимо заменить высшую кинематическую пару В на низшие, отбросить звено 2 (ролик), т.к. оно дает лишнюю степень свободы, звено 3 заменить треугольником, т.к. оно входит в три кинематические пары, поступательную пару Н заменить на вращательную.

|

|

|

|

|

|

F |

5 |

|

|

D |

|

|

|

|

|

|

С |

3 |

|

4 |

|

H |

|

2 |

В |

|

|

E |

|

|

|

|

|

|

|

|

1

А

Рис. 1.16 Кинематическая схема механизма

|

D |

F 5 |

H |

|

3 |

E 4 |

|||

|

|

|||

С |

|

|

2

А

1  В

В

Рис. 1.17 Структурная схема механизма

По формуле Чебышева определяем число степеней свободы механизма W = 3n − 2p2 − p1 = 3×5-2×7-0=1.

Отделяем группу Ассура второго класса, второго порядка (рис. 1.18), при этом число степеней подвижности оставшейся части механизма остается неиз-

|

F 5 |

|

менным. Отделяем следующую |

|

H |

группу Ассура, содержащую звенья |

|

E |

4 |

|

2; 3, она также имеет второй класс и |

|

|

второй порядок (рис. 1.19). Рис. 1.18 Группа Ассура 4-5

второй порядок (рис. 1.19). Рис. 1.18 Группа Ассура 4-5

D |

3 |

После отделения групп Ассура |

||

остается механизм первого |

класса, |

|||

С |

||||

|

||||

|

состоящий из стойки-0 и ведущего |

|||

|

|

|||

2 |

|

звена-1(рис. 1.20). Записываем фор- |

||

|

мулу строения механизма |

|

||

|

|

|

||

|

В |

I(0;1) →II2(2;3) →II2(4,5) |

(1.6) |

|

Рис. 1.19 Группа Ассура 2-3

Формула читается следующим образом: механизм первого класса, содержащий звенья один и два, присоединяет к себе группу Ассура второго класса второго порядка, содержащую зве-

А |

нья два, три и присоединяет группу |

|

1 |

||

Ассура второго класса второго по- |

||

0 |

||

рядка, содержащую звенья четыре, |

||

|

||

Рис. 1.20 Механизм первого класса |

пять. |

РАЗДЕЛ 2 КИНЕМАТИЧЕСКИЙ АНАЛИЗ И СИНТЕЗ МЕХАНИЗМОВ

Кинематический анализ механизма – изучение движения звеньев механизма без учета масс звеньев и сил, действующих на механизм.

Задача кинематического анализа состоит в определении перемещений звеньев, траекторий точек звеньев, а также в нахождении скоростей и ускорений точек в функции времени или в функции перемещения начальных звеньев.

Кинематический анализ может производиться следующими способами: 1 Графическим (с помощью построения диаграмм перемещения, скоро-

стей, ускорений).

2 Графоаналитическим (построение планов скоростей, ускорений со вспомогательными расчетами по формулам).

3 Аналитическим (с помощью формул).

Определить положения звеньев механизма, их перемещения и траектории точек в зависимости от положения ведущего звена можно графическим способом (методом построения планов механизма).

Построение планов положений механизма

Рассмотрим графический метод построения планов положений механизма на примере кривошипно-ползунного механизма. Заданы длины звеньев ℓОА,; ℓАВ, положение направляющей оси Х-Х (рис. 2.1). Примем, что ведущее звено ОА вращается с постоянной угловой скоростью. Строим кинематическую схему механизма в определенном масштабе:

l |

= |

lОА |

= |

l АВ |

, |

(2.1) |

|

|

|||||

|

|

ОА АВ |

|

|

||

где ℓОА; ℓАВ – действительные длины звеньев; ОА, АВ – длины звеньев, отложенных на кинематической схеме в масштабе.

Из точки О проводим окружность радиуса ОА и отмечаем на ней положения точки А ведущего звена – АО, А1…А11. Положения звена АВ определяют методом засечек. Точка В движется по прямой Х-Х. Ее положения ВО, В1…В11 получим на пересечении оси Х-Х с дугой окружности В-В радиуса АВ, описанной из точек АО, А1…А11 соответственно. Соединив точки АО, А1, А2…А11 с центром О, а также с точками ВО, В1, В2… В11, получим планы механизма в 12 положениях (рис. 2.1).