2598

.pdfДля достижения требуемых показателей качества процесса управления к основной системе подключены следующие дополнительные устройства, образующие контур самонастройки:

-устройство анализа входного сигнала (УАС) для оценки свойств входного сигнала и помехи;

-устройство анализа объекта (УАО) для оценки изменения динамических характеристик;

-вычислительное устройство (ЭВМ) для определения способа изменения параметров, структуры или законов управления на основе критериев оптимальности системы и информации о сигнале и объекте;

-исполнительное устройство контура самонастройки (ИУ), выполняющее функцию настройки управляющего устройства.

Воздействие самонастройки является функцией многих переменных:

U = F (φ, Ψ, n, μ, t),

поэтому работу контура самонастройки можно представить как процесс автоматической настройки управляющего устройства основной системы по совокупности текущей информации об изменяющихся условиях работы для достижения поставленной цели управления.

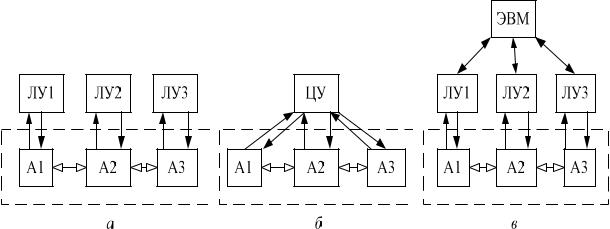

Втех случаях, когда технологический процесс осуществляют несколько взаимосвязанных агрегатов и установок, для его автоматизации можно использовать системы, имеющие различную структуру: децентрализованную, централизованную и иерархическую.

Вдецентрализованной системе (рис. 1.3, а) обеспечивается управление отдельными агрегатами (А) или установками посредством локальных автоматических систем контроля, управления и регулирования (ЛУ). Координацию работы локальных систем осуществляют операторы, используя средства оперативной связи.

Вцентрализованной системе (рис. 1.3, б) обеспечивается координированное управление отдельными агрегатами и установками посредством комплексных устройств автоматического контроля, управления и регулирования (ЦУ). В таких системах используются машины централизованного контроля и многоканальные регуляторы, а в дальнейшем нашли применение управляющие вычислительные микромашины и мини-машины. Здесь оператор лишь наблюдает за ходом технологического процесса и контролирует исправность технических средств системы.

Виерархической системе (рис. 1.3, в) обеспечивается управление отдельными агрегатами и установками посредством локальных автоматических систем контроля, управления и регулирования, представляющий нижний уровень иерархии. Координирование локальных

570

систем с целью оптимизации режимов технологического процесса по выбранным критериям осуществляется централизованно на более высоком уровне иерархии. Для этого используются ЭВМ, которые обрабатывают производственно-технологическую информацию и выдают задания локальным системам нижнего уровня. В многоуровневых системах оператор может непосредственно координировать работу локальных систем по рекомендации (совету) ЭВМ.

Рис. 1.3. Структурные схемы автоматического управления технологическим процессом: а – децентрализованная; б – централизованная; в – иерархическая

Централизованные системы и системы с иерархической структурой, охватывающие технологический комплекс агрегатов и установок единым управлением, называют автоматизированными системами управления технологическими процессами (АСУТП). Они могут быть подсистемами автоматизированной системы управления производством (АСУП).

АСУП представляют собой автоматизированные организационноэкономические системы управления производством, основной задачей которых является обеспечение оптимального функционирования предприятия как единого целого за счет правильного выбора целей и путей их достижения, текущего и перспективного планирования, наилучшего распределения заданий между отдельными частями системы и обеспечения их четкого взаимодействия. Попутно АСУП должна решать задачи учета, отчетности, оплаты труда и пр.

Основной эффект, который дает АСУП, возникает за счет полноты, своевременности и оптимальности принимаемых решений, что приводит к ликвидации организационных неполадок, снижению потерь, экономии управленческого труда. АСУП строят на базе ЭВМ общего назначения. Система должна иметь информационное, математическое и техническое обеспечение.

Из краткого обзора видно, что автоматические системы могут существенно различаться по свойствам и структуре. Поэтому эффективная

571

автоматизация производства возможна только при следующих научных основах:

1.Изучение закономерностей объектов управления, их динамических

истатических свойств, зависимости их поведения при внешних воздействиях. Без знания свойств объекта управления невозможно создать эффективную систему автоматизации производства.

2.Определение экономически целесообразных методов автоматического управления для достижения заданной цели. Это может диктоваться технологическими и экономическими соображениями. Многие современные технологические процессы неосуществимы без систем автоматического управления. При этом учитывается, что система автоматического управления процессом может обеспечить максимум производительности, высокое качество продукции, экономию материалов и энергии, снижение себестоимости продукции и пр. В некоторых случаях цели автоматической системы могут ограничиться контролем параметров процесса и их регистрацией, защитой и блокировкой оборудования, участвующего в процессе производства. Автоматическая регистрация технологических параметров позволяет обслуживающему персоналу следить за ходом процесса и вносить соответствующие коррективы в случае необходимости.

3.После изучения свойств объекта и определения объема автоматизации ставится задача создания автоматической системы. Она включает в себя ряд разделов, например построение наиболее приемлемой структуры, исследование автоматической системы на цифровой модели с определением необходимых параметров настройки, обеспечивающих заданную работу. Теоретическими основами при решении этой задачи являются теории алгоритмов, автоматического управления, конечных автоматов, релейных устройств, математическая логика и др.

1.3.2. Автоматические системы управления объектами непрерывного действия

Вобъектах непрерывного действия можно выделить параметры, характеризующие технический процесс, которые поддерживаются на заданном уровне или изменяются по определенному закону.

Всистеме, включающей объекты непрерывного действия, между входными и выходными величинами всех элементов существует непрерывная функциональная связь. Выходные величины всех элементов в этих случаях в каждый момент времени определяются значениями входных величин.

Вобщем виде автоматическую систему управления можно характеризовать рядом параметров, представляющих ее обобщенные координаты:

572

управляемые величины φ1(t), φ2(t), …, φn(t);

управляемые воздействия μ1(t), μ2(t), …, μn(t);

возмущающие воздействия λ1(t), λ2(t), …, λn(t).

Эти параметры можно рассматривать как компоненты соответствующих векторов φ(t), μ(t), λ(t). В любой момент времени состояние управляемой системы является функцией начального состояния управляемой величины φ(t0) и векторов μ(t, t0), λ(t, t0), т. е.

φ(t) = F[φ(t0); μ(t, t0); λ(t, t0)].

Это выражение является математической моделью управляемой системы. Его можно представить в виде дифференциального уравнения

d |

|

|

|

|

|

|

|

|

F[ |

(t); |

|

(t); (t)]. |

|||

dt |

|

||||||

|

|

|

|

|

|

|

|

Решением задачи управления является определение вектора управляющего воздействия μ(t), обеспечивающего функционирование системы. Зависимость вектора управляющего воздействия от векторов управляемых величин, возмущающих воздействий и времени называется

алгоритмом управления t.

(t) M[ (t); (t);t].

Решить данную задачу в общем виде не всегда возможно, поэтому ее упрощают, рассматривая частный случай управления – регулирование. При регулировании по отклонению может быть ошибка управляемой величины ε(t). Тогда алгоритм управления можно представить как функцию ошибки в ε(t) и времени t, т. е.

(t) M[ (t);t].

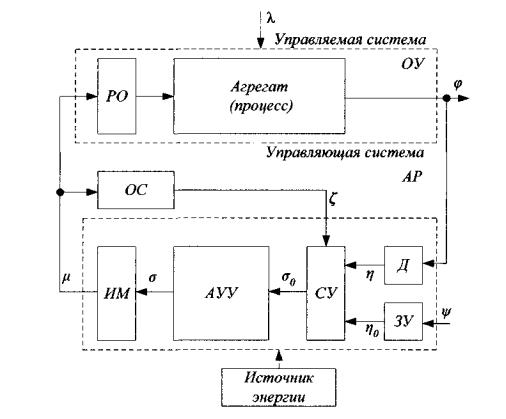

Система автоматического управления состоит из двух частей: объекта управления непрерывного действия ОУ и автоматического регулятора АР (рис.1.4).

Разработка и проектирование автоматических систем управления содержит следующие этапы:

изучение объекта управления, условий его работы, определение характеристик и параметров, построение структурной схемы, вывод уравнения объекта (математической модели);

формулирование требований к системе управления;

выбор первоначальной схемы управления;

выбор элементной базы системы;

вывод уравнений динамики и статики автоматической системы

573

управления;

исследование динамики автоматической системы управления;

уточнение структурной схемы автоматической системы управления на основании исследования ее динамических свойств.

Рис. 1.4. Структурная схема автоматического управления объектом непрерывного действия: Д датчик; ЗУ задающее устройство; СУ сравнивающее устройство; АУУавтоматическое управляющее устройство; ИМ исполнительный механизм; РО регулирующий орган; ОС обратная связь; ОУ объект управления (управляемая система); АР автоматический регулятор (управляющая система)

Существуют два основных подхода к анализу управления технологическими процессами: аналитический и экспериментальный. При аналитическом подходе, т. е. при построении математической модели системы, необходимо получить реакцию системы на любое возмущение. Экспериментальный подход обеспечивает более точные результаты при исследовании сложных объектов. Наиболее целесообразным является сочетание аналитических и экспериментальных методов составления математических описаний.

В зависимости от степени определенности связей входных и выходных параметров модели разделяются на детерминированные и статистические. В статистических моделях соотношения, описывающие их свойства, имеют вид корреляционных и регрессионных соотношений между входными и выходными параметрами объекта.

574

Математическое описание объекта можно выполнить на основании анализа физико-химических закономерностей протекающих в нем процессов или по результатам исследований.

Математическая модель технологического процесса имеет вид

F( , , ),

где Ψ – задающее воздействие.

По виду уравнений различают модели, описываемые алгебраическими или трансцендентными уравнениями, обыкновенными дифференциальными уравнениями (для сосредоточенных объектов), дифференциальными уравнениями в частных производных (для объектов с распределенными параметрами) и уравнениями в конечных разностях (для объектов с импульсным регулированием).

Методика составления дифференциального уравнения детерминированного объекта управления складывается из следующих этапов:

выбираются обобщенные параметры объекта и начало отсчета;

определяются физико-химические закономерности, которым подчиняются данные технологические процессы (основные закономерности приведены в табл. 1.3);

на основе принятого закона составляются уравнения динамики, статики и уравнения в приращениях;

выявляются факторы, влияющие на входные и выходные величины объектов управления;

производится линеаризация уравнения (при наличии нелинейных характеристик) путем разложения его в ряд Тейлора и исключения членов уравнения, имеющих малости высшего порядка;

осуществляется переход к относительным переменным величинам

ибезразмерным коэффициентам;

приводится дифференциальное уравнение объекта управления к нормализованному виду.

Таблица 1.3

Исходные соотношения для составления уравнений динамики объектов

Физические процессы, |

Исходные |

Условные обозначения |

характерные для объектов |

уравнения |

|

|

|

|

1 |

2 |

3 |

|

|

|

575

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Окончание табл. 1.3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

3 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Поступательное движение |

m |

|

dv |

|

P |

m–масса; |

|||||||||||||

|

|

|

|

|

|

|

dt |

|

|

|

|

|

|

v–линейная скорость; |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

P–действующая сила; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t–время |

Вращательное движение |

|

Jи |

dw |

|

M |

Jи –момент инерции; |

|||||||||||||

|

|

|

|

|

dt |

|

w –угловая скорость; |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

M–действующий момент |

Наполнение |

|

сосудов |

|

F |

dH |

|

Qp |

F–площадь уровня; |

|||||||||||

жидкостью |

и |

их |

|

|

|

|

|

dt |

|

|

|

H–уровень; |

|||||||

опорожнение |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Qp –объемный расход |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Наполнение |

|

сосудов |

|

V |

|

|

|

|

|

dp |

Gp |

V–объем сосуда; |

|||||||

газами и их опорожнение |

|

RrT dt |

Rr –газовая постоянная; |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

T–абсолютная температура; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

p–давление газа; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Gp –расход газа массовый |

|

|

|

|

|

|

|

|

|

|||||||||||

Нагрев и охлаждение тел |

cG |

d |

Q |

c–удельная теплоемкость тела; |

|||||||||||||||

|

|

|

|

|

|

|

|

|

dt |

|

|

T |

G–масса тела; |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

– температура; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

QT –тепловой поток |

Сушка, выпаривание и |

G |

|

|

dW |

|

WВ |

WВ –относительная влажность |

||||||||||||

увлажнение материалов |

|

|

|

dt |

|

на абсолютную массу; |

|||||||||||||

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

W –количество поступающей |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

влаги в единицу времени; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

G–масса абсолютного сухого |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

тела |

Растворение |

и |

оседание |

V |

d |

Gp |

–концентрация вещества; |

|||||||||||||

веществ |

|

|

|

|

|

|

dt |

|

|

|

|

V–объем растворителя; |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Gp–расход сухих веществ в |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

единицу времени |

Прохождение тока в цепи |

|

L |

di |

u iR |

L–коэффициент |

||||||||||||||

|

|

|

|

|

dt |

|

|

|

|

самоиндукции; |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

i–сила тока; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

u–напряжение; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

R–сопротивление |

Общее решение такого уравнения позволяет рассчитать и построить переходный процесс, определить численные значения основных параметров объекта: коэффициента усиления k, постоянной времени Т и времени запаздывания τ.

Для простых объектов распространены следующие аппроксимации

576

передаточных функций: |

|

|

|

|

|

|

|

||

астатический объект W(p) |

1 |

; |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

Tp |

|

|

|

|

|

|

|

|

статический объект W(p) |

k |

|

; |

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Tp 1 |

|

|

|

|

||||

астатический объект с запаздыванием W(p) |

1 |

e p |

; |

||||||

|

|||||||||

|

|

|

|

|

|

Tp |

|

||

статический объект с запаздыванием W(p) |

|

k |

e p . |

||||||

|

|

||||||||

|

|

|

|

|

Tp 1 |

|

|||

Уравнения динамики более сложных типовых объектов управления приведены в табл. 1.4.

Динамические характеристики объектов управления могут быть получены и экспериментальными методами. Для этого строятся кривые разгона при ступенчатом, импульсном или гармоническом воздействиях на вход объекта.

Для более сложных вероятностных многомерных объектов управления планируют и проводят активный или пассивный многофакторный эксперимент. На основании предварительного ознакомления с объектом составляется его априорная структурная схема и планируются активный эксперимент, который сводится к выбору вида воздействия (ступенчатое, импульсное, синусоидальное), амплитуды испытательного сигнала (5–15% его максимума) и число необходимых опытов. Для линейных объектов уравнения статики аппроксимируются зависимостью

у = а0 + а1х1 +а2х2.

Для нелинейных объектов уравнения статики линеаризируются разложением в ряд Тейлора. Для нелинейных систем используются регрессионный анализ, факторный эксперимент и эволюционное планирование.

Пассивный эксперимент основан на наблюдении за текущими входными и выходными сигналами при нормальной эксплуатации. Сигналы при этом носят случайный характер. Статическая характеристика объекта аппроксимируется выражением

у = f (xi, zj),

где хi – контролируемые входные сигналы; zj – неконтролируемые входные сигналы.

577

Определение коэффициентов статических характеристик

у = а0 + а1х

или

у = а0 + а1х +a2x2

осуществляется статистическими методами, основанными на корреляционном и регрессионном анализах.

Динамические характеристики объекта определяются статистическим методом в три этапа:

-фиксируются случайные входы и выходы объекта;

-вычисляются по полученным данным корреляционные функции

Rx(τ – Ө), Rxy (τ) и спектральные плотности Sx (ω) и Sxy (ω); - находятся значения передаточной функции

W( jw) Sxy ( jw) .

Sx ( jw)

После составления математической модели объекта управления и определения численных значений его основных параметров формулируются требования к автоматической системе управления, которыми являются:

запас устойчивости системы;

величина ошибки в установившемся состоянии (статическая точ-

ность);

поведение системы в переходном процессе (условия качества управления);

динамическая точность системы, т. е. величина ошибок при непрерывно изменяющихся воздействиях.

Эти требования являются основанием для выбора закона регулирования.

Затем в соответствии с задачей управления и требованиями к системе составляется предварительная функциональная схема автоматической системы управления объектом. Для этого можно воспользоваться типовой схемой управления (см. рис. 1.4), в соответствии с которой выбираются отдельные ее элементы. Основным элементом является автоматический регулятор, в состав которого входят чувствительный элемент (датчик), задающее устройство (ЗУ), сравнивающее устройство (СУ), автоматическое устройство управления (АУУ) и исполнительный механизм.

Регулятор выбирается по методикам, описанным во многих книгах.

578

Передаточные функции и параметры настройки промышленных регуляторов непрерывного действия приведены в табл.1.5.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 1.4. |

|

Управления динамики сложных объектов управления |

||||||||||||||||||||||||||||

|

Тип объекта |

Управление динамики объекта |

Условные обозначения |

||||||||||||||||||||||||||

|

управление |

|

|

|

|

|

|

|

|

управления |

|

|

|

|

|

|

|

|

|||||||||||

Двухъемкостный |

TT |

|

(AT AT ) |

|

A A |

Весы, дозаторы |

|||||||||||||||||||||||

|

|

1 |

2 |

1 |

|

|

|

1 |

1 |

2 |

1 |

|

1 |

1 |

|

2 |

1 |

непрерывного действия, |

|||||||||||

|

|

2 |

T2 (A2 1) ; |

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

вибрационные площадки, |

|||||||||||||||||||

|

|

T1T2 2 (A1T2 A2T1) 2 A1A2 2 |

система Г – Д регулирования |

||||||||||||||||||||||||||

|

|

1 |

T1 (A2 |

1) |

|

|

|

|

|

|

|

|

|

|

скорости двигателя |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

постоянного тока |

|||||||||||||||||

С |

транспортным |

|

|

|

T A (t ) |

|

|

Ленточные конвейеры, |

|||||||||||||||||||||

запаздыванием |

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

шнеки, дозаторы |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

непрерывного действия при |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

постоянной скорости, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

трубопроводы средней |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

длины |

С |

двумя |

|

|

|

|

1 |

|

|

|

|

|

|

1 |

|

|

|

|

|

|

1 |

|

|

|

|

Сушилки, печи, |

||||

регулируемыми |

1 |

T11 |

1 |

|

T12 |

2 |

|

T11 |

1 |

полимеризационные камеры, |

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

величинами |

|

|

|

1 |

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

редукционные |

|

|

|

|

|

|

|

2 |

|

|

|

1; |

|

|

|

|

|

|

|

|

|

|

|

|

охладительные установки, |

||||||

|

|

T12 |

|

|

|

T1 |

|

|

|

|

|

|

|

|

|

|

|

|

шаровые мельницы с |

||||||||||

|

|

|

|

|

|

1 |

|

|

|

|

1 |

|

|

|

1 |

|

замкнутым циклом |

||||||||||||

|

|

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

T21 |

|

|||||||||||||||||||

|

|

|

2 |

|

|

|

T21 |

|

|

1 |

|

|

|

T22 |

|

|

|

2 |

|

|

|

|

1 |

|

|

||||

11

T22 2 T3 2

С |

экстремальной |

T |

A k 2 |

Дробилки, вагранки |

||||||||

характеристикой |

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|||

С |

распределен- |

|

2 |

x |

a |

2 |

x |

|

Трубы большой длины, |

|||

ными параметрами |

|

|

|

|

|

|

|

линии электропередач, |

||||

|

|

i |

2 |

|

x |

2 |

|

|

||||

|

|

|

|

|

|

|

|

|

|

пневмотранспорт, |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

теплопередачи |

Примечание. Т, Т1,…, Т22 – постоянные времени объектов управления [Т1 = Т'11 = Т11/А; Т'12 = Т12/А; Т'21 = Т21/А; Т'22 =Т22/А]; А, А1, А2 – коэффициенты саморегулирования; φх – относительное значение регулируемой величины; t – время; τ – время запаздывания; a, k – коэффициенты.

Аппаратура, являющаяся материальной частью автоматической системы управления, должна выбираться из агрегатированных комплексов, входящих в государственную систему приборов. Она должна отвечать условиям эксплуатации и обеспечивать необходимую точность и надежность системы. Ее исполнение должно соответствовать

579