2583

.pdf

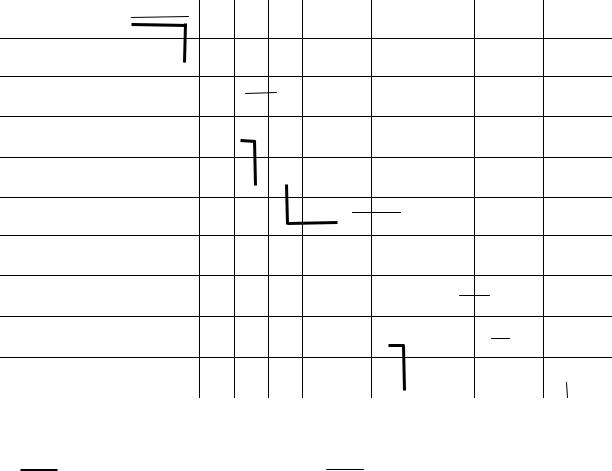

равен 0,71. При выполнении строповочных операций совмещение работ недопустимо. С учетом соответствующих ограничений составлены графики трудового процесса рабочего цикла автопогрузчика и мостовых кранов [9]. Здесь продолжительность каждой операции в таком случае определяется умножением коэффициента совмещения операций на продолжительность каждой операции, для которой возможно совмещение работ. Пример графика для мостового крана представлен ниже, рис. 9.

Наименование |

|

|

|

|

|

|

|

|

|

|

|

|

|

Время в секундах |

|

|

|

|

||||||||||||

операций |

20 |

|

40 |

60 |

80 |

100 |

120 140 160 180 200 220 |

240 260 |

||||||||||||||||||||||

Застропка |

35 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

35 |

|

|

|

32,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Подъем пакета |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

23 |

|

|

|

|

16,9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Перемещение |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

тельфера |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

12 |

|

|

|

9,4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Перемещение |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

крана |

|

|

|

|

|

|

|

7 |

|

|

|

|

32,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Опускание |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

пакета |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

23 |

|

|

|

|

|

|

30 |

|

|

|

|

|

|

|

|

|

|

|

|

||||

Отстропка |

|

|

|

|

|

|

|

30 |

|

|

|

|

32,5 |

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

Подъем |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

стропов |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

23 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Перемещение |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

16,9 |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

тельфера |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

12 |

|

|

|

|

|

|

|

|

|

|

|

|

|||

Перемещение |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

9,4 |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

крана |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

|

|

||||

Опускание |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

23 |

|

|

|

|

|

32,5 |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

стропов |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 9. График трудового процесса рабочего цикла мостового крана мостового

двухбалочного: |

|

– с совмещением операций |

– без совмещения операция |

В данном графике предусмотрено совмещение операций подъем пакета с перемещением тельфера, перемещение тельфера с перемещением крана, перемещение крана с опусканием пакета, подъем стропов с перемещением тельфера и перемещение крана с опусканием стропов.

31

Таким образом, время цикла крана с учетом совмещения операций составит 175 с, т.е. 0,049 ч.

Такие графики должны быть выстроены для всех грузоподъемных механизмов, подобранных в п.3.2.3.2, полученные результаты используются в дальнейших расчетах.

3.3.2. Определение количества перевозимого груза

Согласно [10] возможны следующие способы укладки пакетов в кузов подвижного состава: продольная, поперечная, комбинированная. Рассмотрим вариант перевозки пакета из листов, размером 16×1250×2600 мм. пакет формируется из 40 листов, таблицаОбъ5ем. пакета – 2,08 м3, объемная масса 1300 кг/м3, в таком случае масса одного пакета оставит 2,7т. Исходя из сопоставления габаритных размеров кузова полуприцепа мод. 9370-01, таблица 5 и пакета, в данном случае возможно применение только продольного размещения. При этом в кузове можно разместить 3 пакета, общей массой 8,1 т.

3.3.3. Расчет показателей функционирования автотранспортной системы перевозки грузов

Количество дней в эксплуатации определяется по формуле

Дэ= Двсего – Двых – Дпр , |

(6) |

где Двсего – общее количество дней в рассматриваемом периоде, дн.; Двых – количество выходных дней в рассматриваемом периоде, дн.; Дпр – количество праздничных дней в рассматриваемом периоде, дн.

Согласно условию, заявленный объем перевозок необходимо вывезти в течение 10 дней, при условии, что на предприятиях пятидневная рабочая неделя, количество рабочих дней составит:

Дэ = 10 – 2 – 0 = 8 дн.

Определение дневного объема перевозок осуществляется по формуле

32

Qдн |

|

Qобщ |

, |

(7) |

|

||||

|

|

Дэ |

|

|

где Qобщ – заданный объем перевозок, т.

Qдн 15000 1875 т.

8

Поскольку данный объем перевозок невозможно освоить одним автомобилем в течение смены, маршрут перевозки – маятниковый с обратным порожним пробегом, следовательно, груз перевозится в условиях малой автотранспортной системы перевозки грузов (АТСПГ), модель описания функционирования которой и будет использована в дальнейших расчетах.

Расчет показателей функционирования комплекта в составе автопоезда КамАЗ-5410 с полуприцепом мод. 9370-01 мостовым краном и автопогрузчиком-4026 представлен ниже.

Время погрузки определяется по формуле

tп Тц Nц , |

(8) |

где Nц – количество циклов.

Поскольку грузоподъемность крана составляет 5 т, масса одного пакета – 2,7 т, то за один цикл кран может переместить один пакет. В кузов полуприцепа входят три пакета, следовательно количество циклов равно 3.

tп 0,049 3 0,147 ч.

Для погрузочных пунктов ритм определяется по формуле

Rп = tп /Xп , |

(9) |

где t п – время на погрузку, ч;

Хп – количество постов погрузки в системе, ед.

Rп = 0,147 /2 = 0,074 ч.

Время разгрузки определяется по формуле

33

tр Тц Nц . |

(10) |

Время цикла автопогрузчика составляет 0,027 ч.

tр 0,027 3 0,081 ч.

Для разгрузочных пунктов ритм определяется по формуле

|

Rв |

|

|

tр |

, |

(11) |

|

|

|

|

|||||

|

|

|

|

Хв |

|

||

где: tр |

– время на разгрузку, ч ; |

|

|

|

|

|

|

Хв |

– количество постов разгрузки в системе, ед. |

|

|||||

|

Rв |

|

0,081 |

0,04 ч. |

|

||

|

|

|

|||||

|

|

2 |

|

|

|||

Ритм работы системы определяется по формуле |

|

||||||

|

R= Rmax{ Rп; Rв }, |

(12) |

|||||

где Rmax {X;Y} – максимальное из значений X и Y.

Rс= Rmax{0,074; 0,041} ;

Rс = 0,074

Время оборота рассчитывается по формуле

tоб |

|

lм |

tп tр , |

(13) |

|

vт |

|||||

|

|

|

|

где lм – длина маршрута, км;

vт – среднетехническая скорость, принимается нормативной, км/ч.

50

tоб 24 0,147 0,147 2,38ч.

Пропускная способность системы вычисляется по формуле (14) при этом полученное значение округляется в меньшую сторону.

34

Аэ |

tоб |

; |

(14) |

|

|||

|

Rmax |

|

|

Аэ 2,38 16 ед. 0,147

Плановое время пребывания в системе первого автомобиля вычисляется по формуле

Тм1 = Тс – Rmax(i – 1), |

(15) |

где Тс – время системы

i – порядковый номер автомобиля в системе.

Тм1 = 12 – 0,074·(1 – 1)= 12 ч.

Коэффициент использования грузоподъемности составит:

с |

|

qф |

, |

(16) |

|

qн |

|||||

|

|

|

|

где qф – масса груза погруженного в автомобиль, т.; qн – номинальная грузоподъемность автомобиля, т.

8100

с 14500 0,56.

Плановое количество оборотов, которое необходимо выполнить на маршруте,

Zплан |

|

Qпл |

, |

(17) |

|

||||

|

|

q с |

|

|

где Qпл – плановый объем перевозок за день.

1875

Zплан 0,56 14,5 231ед.

Максимальное количество машинозаездов в системе

35

Zmax |

Ti |

, |

(18) |

||

|

|||||

|

|

|

Rmax |

|

|

Zmax |

12 |

|

162ед. |

|

|

|

|

||||

0,074 |

|

|

|

||

Максимальное количество груза, которое может быть |

|

||||

перевезено в системе с двумя постами погрузки-разгрузки, |

|

||||

Qmax = q·γст·Zmax , |

(19) |

||||

Qmax = 14,5·0,56·244 = 1981,28 т.

Поскольку Qmax > Qпл значит система не насыщена, время ожидания под погрузкой равно нулю.

Количество полных оборотов i-го автомобиля

Z |

|

Тм1 |

|

|

|

об1 |

, |

(20) |

|||

tоб |

|||||

|

|

|

|

где [X] – целая часть числа X.

Zоб1 |

|

12 |

|

5ед. |

||

|

|

|

||||

2,27 |

||||||

|

|

|

|

|

||

Остаток времени в наряде 1-го автомобиля определяется по формуле

Тм1 = Тм – Zоб·tоб , |

(21) |

Тм1 = 12 – 5·2,27 = 0,65 ч .

Возможность совершения дополнительной ездки в общем случае определяется по формуле

36

|

|

|

|

|

|

|

|

|

|

Tмi |

|

|

|

|

n, если |

|

|

|

|

|

|

|

|

|

1; |

||

|

|

|

n |

|

|

m |

|

|

|||||

|

|

|

|

|

|

lгei lхk |

n |

|

|

||||

|

|

|

|

|

|

i 1 |

|

k 1 |

t |

пвi |

|||

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

vт |

|

|

i 1 |

|||

|

|

|

|

|

|

|

|

|

|

|

|||

zеi |

|

если |

|

|

|

Tм |

i |

|

|

|

(22) |

||

1, |

|

|

|

|

|

|

1; |

|

|||||

|

lгe1 |

|

|

|

|

||||||||

|

|

|

|

tпв |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

vт |

|

|

|

|

|

|

||

|

|

в противном случае. |

|

|

|||||||||

|

0, |

|

|

||||||||||

0,65

25 0,098

0,57 .

24

0,57<1

Следовательно, Z'e = 0 и общее количество ездок, которое может совершить первый автомобиль за смену

zе = zj + z е1 , |

(23) |

zе = 5 + 0 = 5

Выработка первого автомобиля составит (т)

Q1 = q·γс·ze1, |

(24) |

Q1 = 14,5·0,56·5 = 40,6 т.

Транспортная работа первого автомобиля составит

P = Q1 ·lге , |

(25) |

P = 40,6·25 = 1015 т км.

Для выполнения заявленного объема перевозок должно выполняться условие Qпл > Q1, поскольку 40,6 < 1875, необходимо

37

ввести в эксплуатацию следующий автомобиль, определение его производительности выполняется по формулам (15) … (25).

АТСПГ способна пропустить за смену 16 автомобилей. Этим количеством автомобилей можно вывезти Qmax= 16·40,6 = 649,6 т., что не удовлетворяет заявке. Поэтому нужно ввести в систему еще 2 пункта погрузки.

Для остальных автомобилей расчет производится аналогично первому.

Аналогично выполняется расчет остальных комплектов, результаты представлены в табл. 12.

38

39

Таблица 13

Комплекты систем транспортных и погрузочно-разгрузочных средств и показатели их функционирования при перевозке ЦСП

Комплект системы |

Аэ,ед |

Qmax, |

Рmax, |

tпв, ч |

Zеобщ, |

Zобобщ, |

γст |

tоб, ч |

Хп, шт |

|

|

|

т |

т·км |

|

ед. |

ед. |

|

|

|

|

КамАЗ-5410+п/п9370-01+кран |

94 |

1887,3 |

47182,5 |

0,46 |

233 |

186 |

0,56 |

2,54 |

5 |

|

мостовой 5т+ЭП-3060 |

||||||||||

|

|

|

|

|

|

|

|

|

||

МАЗ-54323+п/пМАЗ-9397+кран |

71 |

1900,8 |

47520 |

0,41 |

176 |

140 |

0,56 |

2,49 |

4 |

|

мостовой 10т+ЭП-3060* |

||||||||||

|

|

|

|

|

|

|

|

|

||

ЗИЛ-433100+ГКБ-8328-01+кран- |

101 |

1895,4 |

4860 |

0,40 |

234 |

189 |

0,7 |

2,29 |

6 |

|

штабелер+ ЭП-3060 |

||||||||||

|

|

|

|

|

|

|

|

|

||

* – жирным шрифтом выделен наиболее рациональный комплект |

|

|

|

|

|

|

||||

3.4.Построение графика совместной работы автомобилей и погрузочно-разгрузочных механизмов

График работы автопоезда МАЗ-54323 с полуприцепом МАЗ9397 совместно с мостовым краном грузоподъемностью 10 т и электропогрузчиком ЭП-3060 представлен на рис. 1 прил. 1. Порядок построения графика соответствует описанному в [8].

Студенты дневной формы обучения строят графики для всех комплектов, студенты заочной формы обучения – только для наиболее рационального.

Полученные результаты позволяют утверждать, что наиболее рациональным является комплект в составе автопоезда МАЗ-54323 с полуприцепом МАЗ-9397 совместно с мостовым краном грузоподъемностью 10 т и электропогрузчиком ЭП-3060, который позволяет освоить заявленный объем перевозок меньшим количеством транспортных средств, табл. 13.

3.5.Правила техники безопасности при выполнении погрузочно-разгрузочных и транспортных работ

Перед загрузкой автомобильного транспортного средства должно быть проверено техническое состояние составных частей кузова: переднего борта, боковых и заднего откидных бортов, бортовой платформы [11]. Кузов как часть системы крепления груза должен сдерживать боковые и продольные смещения груза. Бортовые платформы и кузова-фургоны должны быть надежно закреплены на раме автомобильного транспортного средства. Борта кузова должны располагаться вертикально, иметь исправные стойки, петли и рукоятки запорных устройств, исключающие самопроизвБортальное, настилоткрываниепола. бортовой платформы не должны иметь механических повреждений, трещин, разрывов листов обшивки, значительных коррозионных повреждений. Тент бортовой платформы и кузова-фургона не должен иметь повреждений, разрывов и должен быть надежно закреплен. Элементы каркаса для тента не должны иметь повреждений и должны надежно фиксироваться в устройствах крепления.

40