- •ВВЕДЕНИЕ

- •1.2. Структура асфальтобетонной смеси

- •1.3. Свойства асфальтобетонных смесей

- •1.4. Хранение смесей в накопительном бункере

- •1.5. Транспортирование асфальтобетонных смесей

- •1.6. Загрузка смеси в кузов

- •1.7. Причины температурной сегрегации

- •1.8. Защита смеси от погодных воздействий

- •Контрольные вопросы

- •2.1. Статическое уплотнение

- •2.2. Трамбование

- •2.3. Виброуплотнение

- •Контрольные вопросы

- •3.1. Методы описания уплотнения асфальтобетонных смесей

- •Контрольные вопросы

- •4.1. Исследование изменения модуля деформаций

- •Контрольные вопросы

- •5. УКЛАДКА АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ

- •5.1. Классификация асфальтоукладчиков

- •5.2.1. Технологическая схема асфальтоукладчика

- •5.2.2. Толкающие ролики

- •5.2.3. Бункер

- •5.2.4. Питатель

- •5.2.5. Распределитель асфальтобетонной смеси

- •5.2.6. Рабочие органы

- •5.2.7. Система подогрева

- •5.3. Основные параметры трамбующего бруса

- •5.4. Основные параметры вибрационных плит

- •5.6.1. Скорость укладки

- •5.6.3. Одновременная укладка двух слоёв

- •Контрольные вопросы

- •6. МАШИНЫ ДЛЯ УПЛОТНЕНИЯ

- •6.1. Общая классификация дорожных катков

- •6.2.2. Основные параметры катков статического действия

- •6.3.1. Классификация вибрационных катков

- •6.6. Классификация вибровозбудителей

- •6.7. Расчет вибровозбудителей

- •6.8. Расчёт на прочность основных узлов дорожного катка

- •6.8.1. Расчёт элементов рулевого управления

- •6.9. Тяговый расчёт

- •6.10. Выбор двигателя

- •6.11. Автоматизация дорожных катков

- •Контрольные вопросы

- •ЗАКЛЮЧЕНИЕ

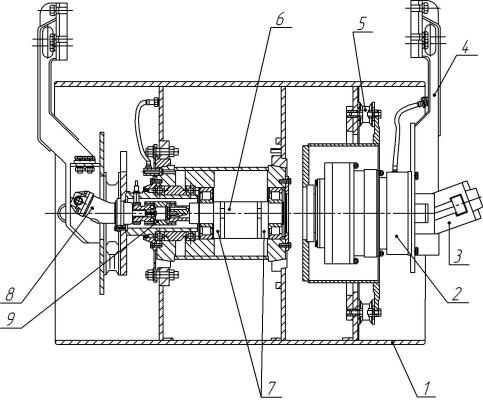

Рис. 6.21. Вибрационный валец дорожного катка ДУ-96: 1 – обечайка вальца; 2 – планетарный редуктор; 3 – гидромотор привода катка; 4 – вилка вальца; 5 – амортизатор; 6 – вибровал; 7

– дебалансы; 8 – гидромотор привода вибровала; 9 – зубчатая передача

Под действием вибрации уменьшается трение между вальцом и асфальтобетонной смесью, что приводит к большой подвижности материалавзонеконтактаиегополной укатке. Основнымнедостатком виброкатков является их низкая надежность ввиду больших динамических нагрузок на агрегаты [6].

6.3.1. Классификация вибрационных катков

Большинство уплотняющих машин и устройств воздействует на строительный материал главным образом вертикальными статическими или динамическими усилиями сжатия. Между тем объемная деформация уплотнения дорожно-строительных материалов может быть более эффективной при горизонтальных, а точнее, совместных горизонтальных и вертикальных силовых воздействиях, так как у большинства материалов пределы прочности на сдвиг заметно ниже, чем на сжатие. Так появились осцилляторные

147

виброкатки, в которых была реализована возможность плавного изменения направления вектора суммарной центробежной силы от 0 до 90°. В этом случае уплотнение материала происходит за счет повторяющихся реверсивных сдвиговых деформаций материала при одновременном постоянном действии вертикальной нагрузки от силы тяжести катка.

Изучению осцилляторных катков были посвящены работы [23, 24, 29, 33]. Два возбудителя колебаний также расположены друг напротив друга, но вращаются в одном направлении и вместе с вальцом, удерживая его в постоянном контакте с поверхностью. Это способствует быстрому и непрерывному увеличению плотности при укатке асфальтобетона, снижая при этом колебания материала вокруг бандажа, увеличивая диапазон рабочих температур смеси и уменьшая дробление зерен в материале.

В отличие от вибрационных катков с центральным расположением дебалансного вала (рис. 6.20, 6.21), осцилляторные катки (рис. 6.22, 6.23) не производят вертикальных ударов по уплотняемой поверхности, покрытие уплотняется легким мягким способом, так как валец катка постоянно соприкасается с покрытием. Горизонтальное резервирующее усилие сдвига осциллирующего

вальца в сочетании с действующей весовой нагрузкой катка ведет к оптимальному щадящему материал уплотнению, необходимая плотность достигается быстрее, чем при вибрационном уплотнении. Уплотнение осцилляторными катками может производиться в непосредственной близости к зданиям, подверженным повышенной чувствительности к шумам и вибрациям. Это свойство катков также немаловажно при текущем ремонте улиц, где

148

производится лишь замена старого асфальтобетонного покрытия, под которым остаются старые инженерные сети, которые могут быть повреждены воздействием вибрационных сил при уплотнении асфальтобетонного покрытия.

Рис. 6.24. Схема расположения дебалансов вибрационных механизмов

К преимуществам осцилляторных катков можно отнести: возможность уплотнения покрытий на мостах, а также малые поперечные колебания грунта; к недостаткам: ограниченную глубину «проработки», большое количество проходов на толстых слоях, износ бандажа вальца и сложность конструкции вибровозбудителя.

Направление суммарной вынуждающей силы при различных схемах расположения дебалансных валов представлены на рис. 6.24.

Кроме этого, известны конструкции вибрационных катков с направленной вибрацией (рис. 6.25). Механизм состоит из двух вращающихся навстречу друг другу эксцентриковых валов в центре

149

вальца. При этом в различные промежутки времени вынуждающая сила меняет свое направление от полностью вертикальной до полностьюгоризонтальной, а амплитуда вибрации остается постоянной. Преимущества данной конструкции: довольно высокий эффект уплотнения, хороший «глубинный» эффект и хорошая однородность уплотнения (при вертикальном на-

правлении), возможность уплотнения тонких слоев (при горизонтальном направлении). Недостатки представленной конструкции: повышенный износ обечайки вальца, а также сложная конструкция колебательной системы.

Известны конструкции катков, основанные на принципе нутации (рис. 6.26). Они состоят из четырех вращающихся эксцентриковых валов, создающих горизонтальные колебания в поперечном направлении движения катка. Преимуществами данной конструкции являются: возможность уплотнения тонких слоев материала,

небольшая вибрация нижележащих слоев дорожного основания и грунта, возможность использования катка на мостах и путепроводах.

Недостатками являются: ограниченная глубина «проработки» материала, большое количество требуемых проходов, повышенный износ обечайки вальца и сложная конструкция вибрационного механизма.

6.3.2.Обзор патентно-технических решений

вобласти повышения эффективности уплотнения

Патент РФ на изобретение RU 2379407 «Валец дорожного катка» [34]. Технический результат заявляемого изобретения заключается в повышении качества уплотнения дорожно-стро-

150

ительных материалов путем снижения сопротивления деформированию, предотвращения поверхностного разрушения и отрицательного влияния на дорожную конструкцию поперечных касательных напряжений, возникающих в результате действия колес тяжелых транспортных средств на перекрестках и поворотах.

Рис. 6.27. Валец дорожного катка: 1 – обечайка; 2 – направляющие; 3 – грузы; 4 – впадины для грузов; 5 – ось

Валец работает следующим образом. При вращении оси 5 происходит подъем грузов 3 из нижнего положения в верхнее и последующий рабочий ход по наклонным направляющим 2 вниз с передачей энергии уплотняемому материалу. Далее цикл повторяется. Направляющие 2 выполнены в виде отдельных наклонных труб n-угольного поперечногосечения, гдеn ≥6. В этом случае в отличие от круглого поперечного сечения направляющих в заявляемом вальце продукты износа грузов 3 и направляющих 2, а также частицы уплотняемого материала скапливаются в углах сечения, как в ловушках, и не препятствуют движению грузов 3. Направляющие 2 для перемещения грузов 3 отклонены от вертикали на угол, равный или превышающий угол внутреннего трения уплотняемого материала: α ≥ ρ.

Как показали проведенные лабораторные исследования на асфальтобетонных смесях типов А и В и связных грунтах двух видов, при отклонении от вертикали деформирующего усилия значительно, в 2–3 раза, снижается сопротивление материала деформированию. Это снижение происходит до достижения угла отклонения от вертикали, близкого к углу внутреннего трения. Дальнейший рост угла отклонения от вертикали деформирующего усилия не приводит к

151

существенному снижению сопротивления материала деформированию. Это позволяет повысить эффективность уплотнения, уменьшить число проходов катка. Кроме того, наклонные удары падающих грузов 3 по уплотняемому материалу вдоль оси 5 вальца придадут материалу структуру, устойчивую к действию поперечных касательных напряжений. Такие напряжения создаются колесами тяжелых транспортных средств на перекрестках, поворотах и отрицательно влияют на дорожную конструкцию, вызывая ее поверхностное разрушение.

Патент РФ на изобретение № 2456401 «Валец дорожного катка вибрационный» [35]. Технический результат – снижение энергоемкости, улучшение качества уплотнения за счет направленных колебаний.

На рис. 6.28 изображен общий вид устройства. Изобретение работает следующим образом: во время работы катка установленный на него валец 1 вращается. Посредством зубчатого венца 2 и зубчатых шестерен 6, установленных на направляющих 5, передается крутящий момент от вальца 1 к дебалансным валам 3 и 4. При вращении дебалансные валы 3 и 4 создают направленные колебания, так как они вращаются в противофазе таким образом, что сумма моментов по горизонтали стремится к нулю, а по вертикали принимает максимальное значение.

Рис. 6.28. Валец дорожного катка вибрационный: 1 – валец; 2 – зубчатый венец; 3, 4 – дебалансные валы; 5 – направляющая; 6 – зубчатая шестерня

152

Таким образом, при работе изобретения направленные колебания, необходимые для лучшего уплотнения грунта, снега и т.д., создаются без применения каких-либо дополнительных энергозатрат.

Патент РФ на изобретение RU 2341609 «Валец дорожного катка» [36]. Задачей изобретения является повышение эффективности уплотнения дорожно-строительных материалов. Указанный технический результат достигается тем, что на вальце дорожного катка, состоящем из набора шин, оси и основной рамы, согласно изобретению, закреплена дополнительная рама, выполненная в виде нескольких полурам, состоящих из двух частей, соединенных посередине сжимающими-разжимающими «замками» (например, электромагнитами).

В начале процесса укатки полурамы расположены в горизонтальной плоскости, «разнесены», собраны в дополнительную раму и не касаются поверхности вальца. Процесс укатки осуществляется при низком давлении в шинах, т.е. низких контактных давлениях. По мере повышения прочности уплотняемого материала необходимо повышать контактные давления, что достигается увеличением давления в шинах. На финальном этапе уплотнения необходимо достичь максимальных контактных давлений, т.е. шины по жесткости должны максимально приблизиться к свойствам металлических вальцов. Для этого дополнительная рама «раскрывается» вокруг оси отдельными полурамами, причем «замки» жестко прижимают полурамы к шинам, а в шинах создается максимальное давление.

Полурамы обеспечивают дополнительную жесткость шинам, а значит, уменьшается пятно контакта и, как следствие, увеличиваются контактные давления, а повышенная жесткость вальца предполагает возможность эффективного применения вибрации.

Изобретение поясняется чертежами (рис. 6.29), где изображен валец дорожного катка при таком положении дополнительной рамы, когда каток работает в режиме пневмошинного катка, постепенно изменяющего контактные давления, а на рис. 6.30 – когда полурамы с закрытыми «замками» охватывают шины дополнительным, жестким каркасом при максимальном давлении в них. При этом такой валец по жесткости приближается к свойствам металлических вальцов.

Рабочий режим катка осуществляется следующим образом. На первых этапах уплотнения замки 7 каркасных полурам 6 разжаты и не касаются поверхности шин 3, т.е. каток работает в обычном режиме,

153

при котором регулирование контактных давлений осуществляется изменением давления внутри шин (см. рис. 6.29, 6.30).

Рис. 6.29. Валец дорожного катка: 1 – валец; 2 – рама; 3 – шины; 4 – ось; 5 – дополнительная рама;

6 – каркасная полурама; 7 – замок

Рис. 6.30. Механизм натяжения каркасных полурам

На заключительном этапе, когда уплотняемый материал набрал определенную прочность и для его дальнейшего уплотнения необходимо создавать высокие контактные давления, дополнительная рама 5 «раскрывается» полурамами 6 вокруг оси 4 вальца 1, замки 7 прижимают полурамы 6 вплотную к шинам при максимальном

154

внутреннем давлении в них. Таким образом, шины и каркасная дополнительная рама объединяются в единую жесткую конструкцию, которая и обеспечивает высокие контактные давления в конце укатки.

Патент на полезную модель №RU121260 «Валец вибрационного катка» [37]. Задачами полезной модели являются повышение эффективности уплотнения дорожно-строительных материалов и снижение металлоемкости конструкции вибрационного катка.

Предлагаемая полезная модельпоясняетсячертежами (рис. 6.31), где а – продольное сечение вальца, б – сечение Б-Б, в – сечение А-А.

Рис. 6.31. Самоходный вибрационный каток с возбудителем комбинированного действия

Валец дорожного катка состоит из набора упругих шин 1, заполненных водой 2. Валец приводится во вращение с помощью гидромотора3, который соединенс ободом 5посредством редуктора4.

155

Внутри вальца расположены поперечные ребра 6, на которых установлены два дебалансных вала 7, оси которых равноудалены от оси вальца, при этом их эксцентриковые массы смещены относительно

друг друга на 180º. Также на поперечных ребрах установлен третий

дебалансный вал 8, ось которого совпадает с осью вальца.

Рабочий режим вибрационного механизма вальца осуществляется следующим образом. Во время рабочего хода катка гидромотор 9 через зубчатую передачу 10 приводит во вращение дебалансные валы 7 и 8. При этом ввиду того, что эксцентриковые

массы валов 7 смещены на 180º, на валец передаются крутильные

колебания (осцилляции). Вращение вала 8 происходит в противоположном направлении. С учетом смещения дебалансов этого

вала на 90º по отношению к дебалансам валов 7 на валец передаются

вертикальные колебания.

В процессе уплотнения вибратор создаёт колебания, которые через шины передаются на уплотняемый материал, тем самым в материале снижаются внутреннее трение и сцепление между его частицами, уменьшая его сопротивление уплотнению.

Предложенная конструкция вальца объединяет в себе положительные качества гидрошинных катков (увеличенное время контакта вальца с уплотняемым материалом и возможность регулирования контактного давления путем изменения объема жидкости в шине), а также осцилляторных и вибрационных катков (совместное действие крутильных и вертикальных колебаний). Указанные свойства позволяют уплотнять дорожно-строительные материалы до нужной плотности за меньшее количество проходов по одному следу, а значит, ведут к увеличению производительности.

Патент на полезную модель № RU 146104 «Валец дорожного катка» [38]. Задачами полезной модели являются снижение энергоемкости уплотнения дорожно-строительных материалов и повышение эффективности работы вибрационного катка.

Полезная модель поясняется нижеследующим описанием и прилагаемыми чертежами (рис. 6.32), где а – продольное сечение вальца, б – сечение Б-Б, в – сечение А-А, г – сечение В-В.

На валец вибрационного катка установлен гидромотор 1, который посредством редуктора 2 соединен с барабаном 3. Внутри вальца расположены поперечные опоры 4, на которых установлены два дебалансных вала 5 и 6.

156

|

|

|

Рис. 6.32. Самоходный вибрационный каток с возбудителем комбинированного действия

Рабочий режим вибрационного механизма вальца осуществляется следующим образом. Во время рабочего хода катка гидромотор 7 через зубчатую передачу 8 приводит во вращение дебалансный вал 5, который соединен с дебалансным валом 6 посредством шлицевого вала 9.

Для изменения положения дебалансов друг относительно друга в конструкции предусмотрен гидроцилиндр одностороннего действия 10. При подаче рабочей жидкости в поршневую полость гидроцилиндрашток выдвигается и через штангу11 перемещает шлицевой вал 9, что приводит к разъединению дебалансных валов 5 и 6. При прекращении подачи рабочей жидкости в гидроцилиндр 10 пружина 12 возвращает шлицевой вал 9 в исходное положение. При этом деба-

157

лансные валы 5 и 6 смещаются друг относительно друга на угол 45º, так как концы шлицов дебалансного вала 5 и шлицевого вала 9 имеют скос под 45º.

Каждое воздействие гидроцилиндра на шлицевой вал приводит к увеличению угла между дебалансными валами 5 и 6 на 45º, при этом изменяется эксцентриситет масс, что ведет к снижению вынуждающей силы и амплитуды вибровозбудителя. При совмещении дебалансных валов вынуждающая сила и амплитуда будут максимальными, а при угле между ними 180º будут равны нулю. Данным способом можно изменять вынуждающую силу и амплитуду вибрационного катка на различных этапах уплотнения, что позволит существенно расширить границы применения предлагаемого вальца вибрационного катка при уплотнении слоев асфальтобетонной смеси различной толщины.

6.4.Эксплуатационная производительность дорожных катков

испособы ее повышения

Критерий «производительность» является самым мощным техническим показателем эффективности использования дорожных катков. Несмотряна это, укритерияестьиряднедостатков, главныйиз которых заключается в том, что данный показатель позволяет отслеживать лишь результаты производственной деятельности, но не эффекты от неё в целом. Так, в критерии полностью отсутствуют какие-либо затраты, а без них оценка является неполной.

Эксплуатационная часовая производительность катков, занятых в уплотнении асфальтобетонной смеси, определяется по формуле [6]

ПЭ |

|

1000 B a СР |

KB , |

(6.12) |

|

||||

|

|

n |

|

|

где В – ширина уплотняемой полосы, м; а – ширина полосы перекрытия смежных проходов катка, а = 0,1– 0,2 м; СР – средняя скорость движения катка, км/ч; n – требуемое количество проходов катка по полосе; KB – коэффициент использования машины по времени.

Средняя скорость движения катка

cp |

|

L |

, |

(6.13) |

|

||||

|

|

tд tр |

|

|

где L – длина укатываемой полосы, м; tд – среднее время движения катка за один проход, с; t р – время реверсирования, t р = 1–2 с.

158

Из формулы (6.12) видно, что на производительность дорожного катка значительное влияние оказывают режимы работы – скорость катка, ширина вальца, а также количество проходов, требуемых для достижения нормативной плотности.

На рис. 6.33 представлены расчёты производительности для катков ДУ-47А, ДУ-93, ДУ-98-1 и ДУ-49В от количества проходов (при рабочей скорости 5 км/ч), на рис. 6.34 приведены зависимости производительности от рабочей скорости катка.

|

|

30000 |

|

|

|

kK =55кмкм/час/ |

/см |

25000 |

|

|

|

||

|

|

|

|

|||

|

|

|

|

|

||

2 |

см/ |

|

|

|

|

|

м2 |

|

|

|

|

|

|

|

м |

20000 |

|

|

|

|

Производительность, Производительность, |

|

|

|

|

||

15000 |

|

|

|

|

||

10000 |

|

|

|

|

||

5000 |

|

|

|

|

||

|

|

|

|

|

||

|

|

0 |

|

|

|

|

|

|

2 |

4 |

6 |

8 |

10 |

|

|

|

|

Количество проходов |

|

|

Рис. 6. 33. Зависимость производительности катков от количества проходов:

– ДУ-47А;

– ДУ-47А;  –ДУ-93;

–ДУ-93;  – ДУ-98-1;

– ДУ-98-1;  – ДУ-49В

– ДУ-49В

Из полученных данных видно, что при количестве проходов менее шести работа катков наиболее производительна. Уменьшение n с 10 до 6 (на 4 прохода) увеличивает производительность катка ДУ-98-1 в 1,67 раза, уменьшение проходов с 6 до 3 – в 2 раза. Ширина вальцов оказывает также значительное влияние на производительность: для ДУ-47А и ДУ-98-1 В=1,0 м и 1,7 м, соответственно производительность ДУ-98-1 больше в 1,8 раза. Рабочая скорость катка прямо пропорционально влияет на производительность:при повышении K с 2,5 до 5 км/ч производительность увеличивается в 2 раза (рис. 6.34). Таким образом, при формировании комплекта катков необходимо учитывать не только величину контактных давлений, развиваемых вальцом, но и ширину вальца. В зависимости от заданного темпа работ производительность машины

159

может оказаться достаточной для обеспечения требуемой скорости потока в одном случае и недостаточной в другом. Так, катку ДУ-47А соответствуют более высокие значения контактных давлений, чем катку ДУ-93, поэтому для его работы требуется меньшее количество проходов. Однако при больших объёмах строительства практичнее использовать ДУ-93, т.к. у него больше ширина уплотняемой полосы.

см/ |

|

|

см/2 |

|

|

м2 |

|

|

м |

|

|

, |

|

|

, |

|

|

Производительность |

|

|

Производительность |

|

|

|

Скорость катка, |

км/ч |

Рис. 6.34. Зависимость производительности катка от скорости перемещения: |

||

1 – при четырёх проходах; 2 – при восьми проходах; 3 – при десяти |

||

проходах; |

– для катка ДУ-98-1; |

– для катка ДУ-93 |

Анализ различных источников [7, 10, 18, 28, 42] показал, что большое влияниена производительностькатков оказывает скоростьих передвижения. Наибольший технический и экономический эффект достигается при применении рационального скоростного режима укатки. Первый и два последних прохода следует совершать на малой скорости (1,5–2,5 км/ч), а промежуточные – на большой.

Скорость укатки имеет известное влияние на уплотняющее усилие. До определенного предела высокие скорости укатки могут быть компенсированы увеличением числа проходов. Оптимальными рабочими скоростями считаются скорости в диапазоне от 2 до 6 км/ч. Первые проходы обычно делают на скорости 1–3 км/ч без вибрации. Меньшая скорость 2–3 км/ч принимается, если уплотняется слой большой толщины и необходим высокий коэффициент уплотнения. Если требования к плотности не столь жесткие и слой небольшой толщины, то можно укатывать на скорости 4 – 6 км/ч. Постоянная скорость необходима для достижения однородного уплотнения.

160

6.5. Основные режимные параметры вибрационных катков

Рациональные технологические параметры – это технологические параметры, которые можно выбрать в каждом конкретном случае с учетом получения максимальной производительности при условии выполнения заданных требований к качеству работ. Основными технологическими параметрами, влияющими на уплотняющее усилие катка, являются статическая линейная нагрузка, частота и амплитуда вибрации вальца, скорость укатки, а также количество проходов.

Статическая линейная нагрузка. Для вибрационных катков с

гладкими вальцами стати- |

|

||||

ческая линейная нагрузка |

|

||||

(рис. 6.35) определяется |

|

||||

весом |

|

вальца, |

вос- |

|

|

принимаемым |

грунтом, |

|

|||

поделенным на |

укатыва- |

|

|||

ющую |

ширину |

|

вальца, |

|

|

выраженную в Н/см. |

|

||||

Увеличение |

|

стати- |

|

||

ческой линейной нагрузки |

|

||||

повышает |

уплотняющее |

Рис. 6.35. Статическая линейная нагрузка |

|||

усилие и уменьшает коли- |

|||||

чество |

требуемых |

прохо- |

вальца на уплотняемый материал |

||

|

|||||

дов. Общая масса само- |

|

||||

ходного |

вибрационного |

|

|||

одновальцового |

катка не |

|

|||

дает |

прямого |

значения |

|

||

уплотняющего усилия. |

|

||||

Частота и ампли-

туда. Влияние частоты и амплитуды на уплотнение было предметом дискуссии с момента возникновения вибрационной техники. Высокие частоты обуславливают маленькое ударное пространство (ре-

Рис. 6.36. Ударное пространство вибрационного катка

161

акция между двумя ударами вальца) и предотвращают образование неровностей поверхности (рис. 6.36). Кроме этого, наилучшим способом изменения вибрационного усилия катка является изменение амплитуды. При работе на мягких смесях или тонких слоях наилучшие результаты достигаются при установке малой амплитуды. Это также снижает риск нарушения слабых агрегатных смесей. С другой стороны, более жесткие смеси и толстые слои требуют относительно больших амплитуд.

При уплотнении зернистых слоев основания до высокой плотности лучше начинать с больших амплитуд. По мере увеличения плотности материала валец зачастую начинает отскакивать. Это не увеличивает плотности даже при повышении количества проходов. Эффект отскакивания может быть предотвращен с помощью возврата к малым амплитудам и тогда, возможно, плотность будет увеличиваться [48]. Влияние частоты и амплитуды колебаний на эффективность уплотнения стало предметом дискуссий с момента появления вибрационных катков. Как правило, эффективность уплотнения достигает своего максимума при частотах колебаний 25–50 Гц. Увеличение амплитуды сопровождается резко выраженным увеличением эффективности уплотнения и глубины проработки по всему диапазону частот. Эта закономерность справедлива для всех видов грунтов, но наиболее очевидна для очень крупнозернистых материалов, таких как каменная наброска и каменистые мореные грунты, а также для связных грунтов, успешное уплотнение которых требует высоких напряжений.

Увеличение частоты приводит к повышению интенсивности вибрирования, которая возрастает с увеличением частоты. При интенсивности колебаний, превышающей некий предел, валец в процессе вибрационного движения начинает отрываться от поверхности, происходит разрыв контакта.

Возможность увеличения вынуждающей силы при резонансной частоте не нашла широкого практического использования. Одна из причин здесь заключается в том, что работа при резонансе повышает уровень вибрации по всей машине, что отрицательно сказывается на механической надежности катка и комфорте водителя.

Падение эффективности уплотнения при высоких частотах можно отнести за счет того, что валец при слишком высокой интенсивности вибрирования в процессе движения отрывается от поверхности грунта.

162

Оптимальное значение вынуждающей силы должно обеспечивать максимально возможную амплитуду колебаний вибровозбудителя, при которой отрыв вибровальца от поверхности уплотняемого материала был бы сведен к минимуму.

Максимальная амплитуда обеспечивает хорошее уплотнение нижних зон основания, тогда как более низкая амплитуда дает наилучший результат для его поверхностного слоя. Однако в данных исследованиях не определены пути регулирования амплитуды, а увеличение величины вынуждающей силы требует соответствующего увеличения массы и габаритов катка.

Скорость укатки. Скорость укатки имеет известное влияние на уплотняющее усилие. До определенного предела высокие скорости укатки могут быть компенсированы увеличением числа проходов. Оптимальными рабочими скоростями считаются скорости в диапазоне от 2 до 6 км/ч. Первые проходы обычно делают на скорости 1–3 км/ч без вибрации. Меньшая скорость 2–3 км/ч принимается, если уплотняется слой большой толщины и необходим высокий коэффициент уплотнения. Если требования к плотности не столь жесткие и слой небольшой толщины, то можно укатывать на скорости 4–6 км/ч. Постоянная скорость необходима для достижения однородного уплотнения.

Количество проходов. Для вибрационного вальца уменьшают количество требуемых проходов и таким образом увеличивают производительность катка. Различие в производительности между тандемнымкатком с двумя вибрирующимивальцами и катком с одним статическим и одним вибрирующим вальцами составляет в среднем около 80 % на грунте и около 50 % на асфальте. Однако реальное расхождение зависит от типов материалов, подлежащих уплотнению.

На качество поверхностного слоя существенно влияет, является ли вибрационный валец ведущим. Как показывает практика, ведомый валец вибрационного катка, особенно при низкой скорости движения, вызывает наибольшее смещение поверхностного слоя уплотняемого материала. Если вибрационный валец является ведущим, то такого смещения практически не происходит.

Опыты по выявлению влияния скорости перемещения виброкатка на эффект уплотнения проводил М.П. Зубанов [18, 19]. Он установил, что увеличение скорости виброкатка вызывает резкое снижение степени уплотнения, в то время как у невибрационных

163

катков влияние скорости значительно меньше. М.П. Зубанов рекомендует для виброукатки скорость 0,6–1,2 км/ч.

Влияние скорости движения, частоты вибрации и возмущающей силы вибровальца на эффективность уплотнения исследовалось С.А. Варгановым [9,11]. Им выяснено, что с увеличением скорости перемещения виброкатка необходимое число проходов возрастает. Оптимальная скорость, при которой наблюдается максимальная производительность, составляет 1,5 км/ч. В результате проведенных опытов с асфальтобетонной смесью установлено, что наилучший эффект уплотнения получается при частоте 50 –60 Гц. Возмущающая сила вибровальца также оказывает влияние на его уплотняющую способность. Автор полагает, что наилучшее уплотнение асфальтобетонной смеси получается при соотношении возмущающей силы и веса катка равным шести.

В работе [24] М.П. Костельов рассматривает влияние вынуждающей силы на эффективность уплотнения.

Несмотря на обширные результаты экспериментальных и теоретических исследований и рекомендаций в области вибрационного уплотнения асфальтобетонных смесей, до сих пор нет четкой методики выбора рациональных технологических параметров, учитывающей изменяющиеся свойства уплотняемого материала.

Основное требование – это повышение качества уплотнения дорожно-строительных материалов за счет соблюдения технологии производства работ. Выбор рациональных режимов работы вибрационных катков, при которых достигается максимальная производительность, и требуемое качество к уплотнению дорожностроительных материалов осуществляются по рекомендациям технической литературы. Грамотно выбрать и рекомендовать технологические параметры вибрационных катков возможно только при наличии соответствующей методики.

Методика выбора оптимальных технологических параметров вибрационных катков должна учитывать изменение напряженнодеформированного состояния уплотняемого материала, его физико-механические свойства, условия окружающей среды, характеристики и режимы работы уплотняющей машины.

Эффективность работы вибрационных катков зависит как от вида уплотняемой среды, так и от конструктивных показателей вибрационного катка. К конструктивным изменяемым параметрам относятся: инерционная масса, колеблющаяся масса, подпружиненная

164