- •ВВЕДЕНИЕ

- •1.2. Структура асфальтобетонной смеси

- •1.3. Свойства асфальтобетонных смесей

- •1.4. Хранение смесей в накопительном бункере

- •1.5. Транспортирование асфальтобетонных смесей

- •1.6. Загрузка смеси в кузов

- •1.7. Причины температурной сегрегации

- •1.8. Защита смеси от погодных воздействий

- •Контрольные вопросы

- •2.1. Статическое уплотнение

- •2.2. Трамбование

- •2.3. Виброуплотнение

- •Контрольные вопросы

- •3.1. Методы описания уплотнения асфальтобетонных смесей

- •Контрольные вопросы

- •4.1. Исследование изменения модуля деформаций

- •Контрольные вопросы

- •5. УКЛАДКА АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ

- •5.1. Классификация асфальтоукладчиков

- •5.2.1. Технологическая схема асфальтоукладчика

- •5.2.2. Толкающие ролики

- •5.2.3. Бункер

- •5.2.4. Питатель

- •5.2.5. Распределитель асфальтобетонной смеси

- •5.2.6. Рабочие органы

- •5.2.7. Система подогрева

- •5.3. Основные параметры трамбующего бруса

- •5.4. Основные параметры вибрационных плит

- •5.6.1. Скорость укладки

- •5.6.3. Одновременная укладка двух слоёв

- •Контрольные вопросы

- •6. МАШИНЫ ДЛЯ УПЛОТНЕНИЯ

- •6.1. Общая классификация дорожных катков

- •6.2.2. Основные параметры катков статического действия

- •6.3.1. Классификация вибрационных катков

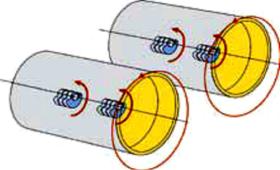

- •6.6. Классификация вибровозбудителей

- •6.7. Расчет вибровозбудителей

- •6.8. Расчёт на прочность основных узлов дорожного катка

- •6.8.1. Расчёт элементов рулевого управления

- •6.9. Тяговый расчёт

- •6.10. Выбор двигателя

- •6.11. Автоматизация дорожных катков

- •Контрольные вопросы

- •ЗАКЛЮЧЕНИЕ

6.2.2.Основные параметры катков статического действия

Косновным параметрам катков статического действия относятся:

1) весовые – контактные давления; 2) геометрические размеры вальца – диаметр и ширина вальца;

3) режимные – скорость движения катка и количество проходов. Условие эффективного уплотнения можно представить по

формуле (3.6) [44]:

т к пр,

где т – предел текучести, МПа; к – контактное давление, МПа; пр –

предел прочности, МПа.

Величина контактного давления определяется по формуле (3.7). Длина дуги окружности определяется по формуле

Lав d |

º |

, |

(6.1) |

|

360º |

||||

|

|

|

||

где d – диаметр окружности вальца, м; º |

|

– угол дуги, град. |

||

При увеличении диаметра вальца повышается ширина пятна контакта, что также способствует повышению качества покрытия – уменьшаются неровности покрытия, но для создания необходимых контактных давлений необходимо увеличивать массу катка. Кроме того, создание катков с большим диаметром вальца сопряжено с трудностями при эксплуатации и транспортировке таких машин, поэтому диаметры вальцов редко превышают 2 м.

Исследованиями [22] установлено: для эффективного уплотнения ширина пятна контакта вальца и уплотняемого материала должна

быть больше или равна толщине уплотняемого слоя h: |

|

Lав h. |

(6.2) |

Наибольшее применение в строительстве автомобильных дорог нашли слои толщиной 5–12 см. Слои толщиной 12–20 см применяются преимущественно при строительстве аэродромов, реже – при строительстве дорог.

Ширина вальца определяется шириной укатываемой полосы покрытия с учётом полосы перекрытия смежных полос. Определяющими условиями являются уменьшение непроизводительных проходов катка и транспортные габариты.

В процессе уплотнения растет плотность смеси и снижается ее температура. В свою очередь предел текучести т и предел прочности

133

пр постоянно повышаются, что требует применения более тяжёлых уплотняющих средств или уменьшения контактной поверхности рабочих органов с целью увеличения к. В настоящее время, согласно СНиП 3.06.03 [47], для уплотнения асфальтобетонных смесей применяют три типа катков. Лёгкие катки (массой до 5 – 6 т) обеспечивают ky= 0,85, средние катки (массой до 8–10 т) работают в интервале ky=0,85–0,92, завершают процесс уплотнения тяжёлые катки (массой более 10 т), которые доводят плотность покрытия до ky=1,0.

При назначении контактных давлений необходимо учитывать, что в конце уплотнения сопротивление деформированию больше, чем в начале. Исходя из этого, контактные давления необходимо выбирать, ориентируясь на конечное значение предела текучести, иначе контактные давления, соответствующие окончанию уплотнения, при первых проходах катка могут превысить предел прочности материала и привести к разрушению покрытия.

Чтобы обеспечить высокое качество уплотнения асфальтобетонных смесей и эффективное использование уплотняющих средств, необходимо включать в отряд такие типоразмеры катков, которые бы обеспечивали требуемый и непрерывный рост контактных давлений, соответствующий состоянию и типу смесей. Эту задачу можно решить, только зная зависимость изменения прочности смеси от её плотности и температуры.

Принимая во внимание температуру смеси и изменение её предела прочности, с помощью реологической модели были определены рациональные контактные давления (табл. 6.1). Из табл. 6.1 следует, что требуемая величина контактных давлений уплотняющих средств для смеси типа А больше, чем для смеси типа В на 18–20 % в начале уплотнения и на 13–15 % в конце процесса уплотнения.

С ростом сопротивления асфальтобетонных смесей деформированию увеличивается их модуль деформации, повышается вязкость. Испытания образцов асфальтобетонной смеси на сжатие позволили установить,чтоболеещебенистойсмеситипа Асоответствуюти более высокие значения модулей деформаций практически для любых значений температуры и плотности.

При контактных давлениях меньше рациональных добиться требуемой плотности возможно повышением количества проходов катка по одному следу, однако в этом случае ухудшается качество проведения работ и увеличиваются энергозатраты. Определение режимов работы и параметров катков эмпирическим путём зачастую

134

приводит к неоправданным затратам и не позволяет объяснить происходящие рабочие процессы.

|

|

|

|

|

Таблица 6.1 |

|

|

Значения рациональных контактных давлений |

|||||

|

|

|

|

|

|

|

|

Период |

ky |

Значения контактных давлений, |

|||

Тип катка |

|

МПа |

|

|||

|

уплотнения |

|

Смесь типа А |

|

Смесь типа В |

|

|

|

|

|

|

|

|

Лёгкий |

Начало |

0,70 |

0,3-0,4 |

|

0,25-0,35 |

|

Конец |

0,85 |

1,05-1,45 |

|

0,9-1,20 |

|

|

|

|

|

||||

Средний |

Начало |

0,85 |

1,05-1,45 |

|

0,9-1,20 |

|

Конец |

0,92 |

1,75-2,0 |

|

1,50-1,7 |

|

|

|

|

|

||||

Тяжёлый |

Начало |

0,92 |

1,75-2,0 |

|

1,50-1,7 |

|

Конец |

1,00 |

2,6-3,00 |

|

2,50-2,80 |

|

|

|

|

|

||||

Для расчёта рациональных режимов работы катка и выбора параметров целесообразно пользоваться методом математического моделирования.

6.2.3. Расчёт режимов работы катка с помощью реологической модели

В зависимости от этапа уплотнения, величины возникающих напряжений и скорости деформирования в реологической модели выделено три разновидности необратимой деформации.

Первой разновидностью является необратимая деформация, имеющая линейную зависимость отнапряжениявинтервале m к пр и обусловленная пластичным течением материала. Ко второй разновидности относится необратимая деформация, определяемая вязкопластическим течением на основном этапе уплотнения, которая развивается при условии m к пр. Третьей разновидностью является необратимая деформация, обусловленная вязким течением материала на основном этапе уплотнения, которая развивается при условии

к т.

Итоговая деформация, достигнутая при уплотнении катками, будет определяться общей деформацией за вычетом обратимой составляющей [40]:

|

|

m |

m |

|

|

iн 0j |

j0 , |

(6.3) |

|

|

i 1 |

j 1 |

j 1 |

|

135

где iн – относительная необратимая деформация, полученная при i-м

нагружении на начальном этапе деформирования; 0j – относительная деформация, полученная при j-м нагружении на основном этапе деформирования; j0 – суммарная относительная обратимая деформа-

ция, восстановившаяся после j-го нагружения основного этапа уплотнения к рассматриваемому времени.

Деформация, полученная после начального этапа уплотнения, определяется простым суммированием деформаций, полученных после каждого нагружения по формуле (6.3). Решая уравнения, получим формулы для расчёта относительной деформации на основном этапе уплотнения и при разгрузке:

|

j |

|

t |

д |

|

t |

д |

|

Т |

tд ; |

|

|||||||||

|

|

|

|

|

|

|

|

(6.4) |

||||||||||||

|

|

E |

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t |

|

|

|

t |

д |

|

ту |

|

|

|

|

|

|

1 |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|||||||||||

j0 |

|

|

|

1 |

|

|

|

|

e , |

(6.5) |

||||||||||

|

|

Е |

|

|

|

|

|

|

ttд |

|

||||||||||

|

|

|

|

|

|

|

|

e |

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

где уп 1 2 – время восстановления деформаций, с.

ЕЕ

Уравнение изменения деформации для вязкоупругого течения

1 |

|

|

|

4 |

tд |

|

|

|

t2 |

3 |

|

|

|

|||

|

|

|

|

|

||||||||||||

|

|

|

|

1 e |

|

|

|

|

|

|

д |

|

|

t |

. |

(6.6) |

|

|

|

|

|

||||||||||||

16 |

|

E |

|

|

|

|

|

4E |

|

|

2 |

|

д |

|

||

|

|

|

|

|

|

|

|

|

|

|||||||

Суммируя полученные деформации по уравнению (6.3), получим полную относительную деформацию, развившуюся в результате уплотнения катком.

Для расчёта коэффициента уплотнения с использованием разработанной реологической модели необходимо перейти от относительной деформации к значениям абсолютной деформации е, м. Относительная деформация представляет собой долю от толщины слоя покрытия и может быть определена по формуле

en hn 1 n , |

(6.7) |

где en – абсолютная деформация после n-го прохода катка, м; hn 1– толщина слоя смеси до прохода катка, м; n – относительная деформация после n-го прохода катка.

Толщину слоя смеси после прохода катка можно определить, зная начальную толщину покрытия (до прохода катка):

136

Hn 1 hn en, |

(6.8) |

где Hn 1 – толщина слоя смеси (n+1) проходов катка, м; hn – толщина слоя смеси после n проходов катка, м.

Для расчёта режимов работы катков удобно пользоваться коэффициентом уплотнения, характеризующим интенсивность уплотнения. Коэффициент уплотнения определяется по формуле (1.1).

Плотность рассчитывается по известной зависимости

|

m |

, |

(6.9) |

|

|||

|

V |

|

|

где m – масса образца асфальтобетонной смеси, кг; V– геометрический объём образца асфальтобетонной смеси, м3.

Геометрический объём образца асфальтобетонной смеси определяется как произведение площади основания F, м2, на высоту:

V Fh. (6.10)

Принимая допущение, что в процессе уплотнения возможность бокового расширения материала ограничена, т.е. F = const, с учётом формул (1.1), (6.9) и (6.10) получим формулу для расчёта коэффициента уплотнения:

kу |

|

h |

. |

(6.11) |

|

||||

|

|

HCT |

|

|

С учетом полученной зависимости (6.6) для расчёта режимов работы катков был составлен алгоритм расчёта на ЭВМ (рис. 6.12). Чтобы проверить выполнение условия эффективности уплотнения в рассматриваемой методике, максимальные контактные давления рассчитываются по формуле (6.1).

Если для выбранных параметров вальца катка и режимов его работы условие (3.6) выполняется, расчёт необратимых деформаций следует производить по формуле (6.5), учитывая, что уплотнение производится эффективно, иначе расчёт производится по формуле (6.6), однако необходимо учитывать, что уплотнение производится неэффективно. Эти параметры являются взаимоувязанными и зависят от состояния асфальтобетонной смеси, а именно от коэффициента уплотнения смеси kу, температуры Тсм, предела прочности пр и предела текучести m.

По результатам расчётов, произведённых на ЭВМ, можно сделать следующие выводы:

137

m, B, R, T, kу, к ,

длина захватки, тип смеси

Ед, , т, пр, k, Lab, max, ср, tд,

0,7 ky 0,92

0,92 ky 1,0

н |

|

к |

|

пр |

|

|

|

|

|

|

|

т |

|

к |

|

пр |

|

|

к |

|

т |

||

т |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

t |

|

|

tд т |

|

|

|

|

|

|

|

|

|

4 |

tд |

|

|

t |

2 |

|

|

|

|

|||||||||

|

k |

|

|

|

д |

|

|

|

|

1 |

|

|

|

|

|

|

|

|

3 |

|

|||||||||||||||||

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||

|

|

|

|

|

Eд |

|

|

|

|

tд |

|

|

|

|

|

|

1 e |

|

|

|

|

|

|

|

|

д |

|

|

tд |

|

|||||||

|

|

16 Eд |

|

|

|

|

2 |

||||||||||||||||||||||||||||||

|

k |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4Eд |

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ky 1,0 |

|

Т 600С |

|

Ед, , т, пр,k,n,

Lab, max, ср,ky,T.

Рис. 6.12. Алгоритм расчета параметров катков и режимов их работы

– теоретические расчёты с использованием реологической модели показали, что снижение рабочей скорости катка увеличивает общее время уплотнения, в результате асфальтобетонная смесь успевает значительно остыть. По этой причине на завершающем этапе

138

уплотнения требуется повысить количество проходов либо увеличить контактные давления. Кроме того, снижение скорости уменьшает производительность катков и вызывает необходимость увеличения их количества в СКМ;

–на начальном этапе уплотнения смесь слабо проявляет упруговязкопластичные свойства, деформации развиваются прямо пропорционально приложенным контактным давлениям;

–величина контактных давлений близка к пределу прочности

пр, особенно на первых проходах.

Вместес этим,как показалирасчётыпри к=3,4,5и6 км/чнаначальном этапе уплотнения при увеличении коэффициента уплотнения от 0,7 до 0,92 изменение скорости практически не влияет на рост плотности материала. При увеличении скорости катка от 2 до 6 км/ч изменение и tд взаимно компенсируется. Вместе с тем возрастание скорости (свыше 5 км/ч) значительно увеличивает путь торможения и приводит к нарушению сплошности покрытия (трещины) в местах остановки катка из-за увеличения касательных напряжений при остановке. Поэтому с целью уменьшения волнообразования первые два-три прохода лёгкого катка следует производить на низкой скорости к=2 км/ч. На последующих проходах, как показывают расчёты (табл. 6.2, 6.3), скорость укатки целесообразно повышать до 5

км/ч при kу = 0,7 – 0,85 и до 6 км/ч при kу = 0,85 – 0,92 .

Расчёты при к = 2, 3, 4, 5 и 6 км/ч на основном этапе уплотнения показали (табл. 6.3, 6.4), что увеличение скорости укатки свыше 5 км/ч повышает эффективность уплотнения для смеси А. При скорости среднего и тяжёлого катков 5 км/ч суммарное количество проходов n =16 (при к= 5 – 6 км/ч n = 16).

Сравнение по типам смесей показывает, что при уплотнении катками одинаковой массы для уплотнения смеси типа В требуется меньшее количество проходов. Это объясняется тем, что смесь типа В обладает меньшей вязкостью и более низким пределом текучести. При уплотнении смеси типа А катками ДУ-49Б (16 т), ДУ-93 (10 т) и ДУ-50А (5 т) при kу= 0,7 требуется 16 проходов, для уплотнения смеси типа В – 10 проходов (рис. 6.13).

Повышение массы лёгкого катка до 6 т также позволяет существенно снизить количество проходов (см. табл. 6.4). В этом случае работа лёгкого катка наиболее эффективна, т.к. контактные давления близки к пределу прочности. Дальнейшее повышение контактных

139

давлений при первых проходах лёгкого катка не рекомендуется, т.к. это приведёт к разуплотнению слоя асфальтобетонной смеси.

Таблица 6.2

Режимы работы катков для уплотнения смеси А при TH =110 С

|

|

Тип катков |

|

|

|

|

|||

лёгкий ДУ-47А |

средний ДУ-93 |

тяжёлый ДУ-49 |

Общее |

||||||

(6 т) |

|

|

(10 т) |

|

(16 т) |

|

количество |

||

K , км/ч |

n |

K |

, |

|

n |

K , км/ч |

|

n |

проходов |

км/ч |

|

|

|

||||||

|

|

|

|

|

|

|

|

||

2–5 |

5 |

5 |

|

|

4 |

5 |

|

7 |

16 |

2 |

5 |

5 |

|

|

5 |

5 |

|

8 |

18 |

2–3 |

5 |

5 |

|

|

4 |

5 |

|

7 |

16 |

2–4 |

5 |

5 |

|

|

4 |

5 |

|

7 |

16 |

2–5 |

5 |

4 |

|

|

4 |

4 |

|

7 |

16 |

2–5 |

5 |

4 |

|

|

4 |

3 |

|

7 |

16 |

2–5 |

5 |

4 |

|

|

4 |

2 |

|

7 |

16 |

2–5 |

5 |

3 |

|

|

4 |

2 |

|

7 |

16 |

2–5 |

5 |

2 |

|

|

5 |

2 |

|

9 |

19 |

2–5 |

5 |

6 |

|

|

4 |

6 |

|

6 |

16 |

2–5 |

5 |

5 |

|

|

4 |

6 |

|

7 |

16 |

В процессе перемещения по уплотнённому слою в связи с возрастанием сопротивления деформированию и необходимостью повышения контактных давлений целесообразно повышать скорость катка, т.к. это увеличивает .

Расчёт изменения максимальных контактных давлений катков в процессе уплотнения показывает (рис. 6.14), что их величина увеличивается. Однако интенсивность роста контактных давлений меньше, чем рост прочности материала. Поэтому если при первых проходах катка его контактные давления больше предела текучести, то по мере увеличения плотности смеси её прочность возрастает и эффективность работы катка снижается. Расчёты показывают: применение катка среднего типа массой 8,5 т неэффективно, поскольку значения его контактных давлений в процессе уплотнения не достигают предела текучести (n = 24 для смеси А и n = 14 для смеси В при Tн=110 С). Расчёты работы комплекта катков показали, что увеличение массы среднего катка ДУ-93 до 10 т (с применением балласта) позволяет сократить количество проходов до 20 для смеси А (вместо 24) и до 12 для смеси В (вместо 16). В результате увеличения контактных давле-

140

ний (рис. 6.15, 6.16) уменьшается количество проходов не только среднего катка, нои тяжёлого (с 8 до 7 для смеси А и с 5 до4 для смеси В), т.к. он начинает работу при более высокой температуре смеси и завершает уплотнение в более благоприятных температурных условиях.

Таблица 6.3

Режимы работы катков для уплотнения смеси В при TH =110 С

|

|

|

|

|

Тип катков |

|

|

|

|

|

|

|

Общее |

|

||||

|

лёгкий |

|

средний |

|

тяжёлый |

|

|

|

||||||||||

|

|

|

|

количество |

|

|||||||||||||

|

ДУ-47А (6 т) |

|

ДУ-93 (10 т) |

|

ДУ-49(16 т) |

|

|

|||||||||||

|

|

|

|

проходов |

|

|||||||||||||

|

к, км/ч |

n |

|

к, км/ч |

|

|

n |

|

к, км/ч |

|

n |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

2–5 |

3 |

|

5 |

|

2 |

|

5 |

|

|

5 |

|

10 |

|

|

|||

2 |

|

3 |

|

5 |

|

3 |

|

5 |

|

|

5 |

|

11 |

|

|

|||

|

2–3 |

3 |

|

5 |

|

2 |

|

5 |

|

|

5 |

|

10 |

|

|

|||

|

2–4 |

3 |

|

5 |

|

2 |

|

5 |

|

|

5 |

|

10 |

|

|

|||

|

2–5 |

3 |

|

4 |

|

2 |

|

4 |

|

|

5 |

|

10 |

|

|

|||

|

2–5 |

3 |

|

4 |

|

2 |

|

3 |

|

|

5 |

|

10 |

|

|

|||

|

2–5 |

3 |

|

4 |

|

2 |

|

2 |

|

|

4 |

|

9 |

|

|

|||

|

2–5 |

3 |

|

3 |

|

2 |

|

2 |

|

|

5 |

|

10 |

|

|

|||

|

2–5 |

3 |

|

2 |

|

3 |

|

2 |

|

|

6 |

|

12 |

|

|

|||

|

2–5 |

3 |

|

6 |

|

2 |

|

6 |

|

|

4 |

|

9 |

|

|

|||

|

2–5 |

3 |

|

5 |

|

2 |

|

6 |

|

|

4 |

|

9 |

|

|

|||

|

|

|

|

|

Режимы работы лёгких катков |

|

Таблица 6.4 |

|||||||||||

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

Tн, ºС |

|

Tк,ºС |

|

|

Количество проходов |

|

Тип |

|

|

||||||||

|

|

ДУ-47А, |

|

|

ДУ-50А, |

|

BW-138 AD, |

|

|

|||||||||

|

|

|

|

|

|

смеси |

|

|

||||||||||

|

|

|

|

|

6 т |

|

|

|

5 т |

|

|

4,2 т |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

120 |

|

105-100 |

4 |

|

|

|

6 |

|

8 |

|

|

А |

|

||||

|

|

3 |

|

|

|

4 |

|

6 |

|

|

В |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

110 |

|

100-95 |

|

6 |

|

|

|

8 |

|

11 |

|

|

А |

|

|||

|

|

|

4 |

|

|

|

6 |

|

9 |

|

|

В |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

100 |

|

85-80 |

|

9 |

|

|

|

12 |

|

|

– |

|

А |

|

|||

|

|

|

8 |

|

|

|

11 |

|

|

– |

|

В |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

141

а |

б |

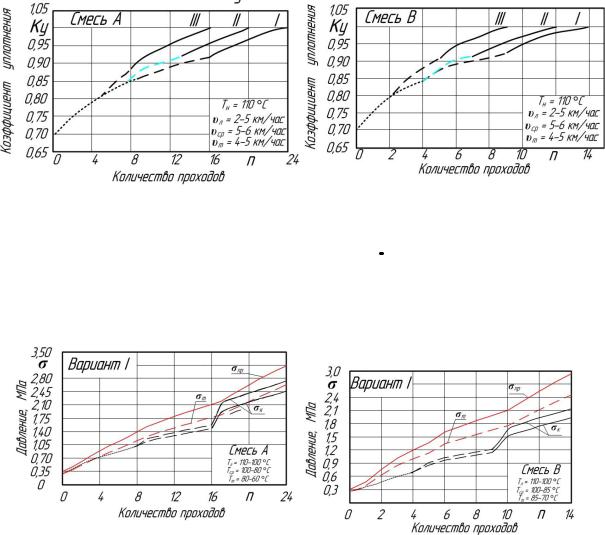

Рис. 6.13. Зависимость изменения коэффициента уплотнения от количества проходов при различных режимах работы катка: а – для смеси А; б – для смеси В;

I, II, III – варианты производства работ; |

|

|

|

|

|

|

|

|

|

|

|

|

– каток ДУ-50А (масса 5 т); |

|||||||

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

– каток ДУ-93 (вариант I – масса 8,5 т; |

||||||||||||||

|

|

|

|

|||||||||||||||||

варианты II,III– масса 10 т); |

|

|

|

|

|

|

|

|

|

|

– каток ДУ-49В (масса 16 т) |

|||||||||

|

|

|

|

|

|

|

|

|

|

|||||||||||

б

а

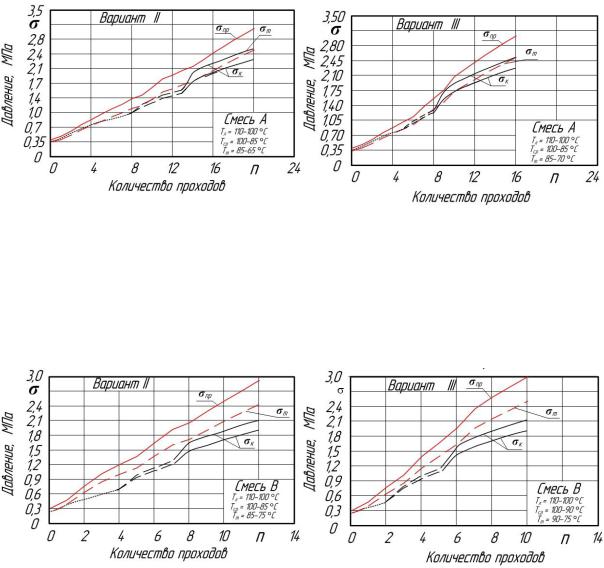

Рис. 6.14. График изменения максимальных контактных давлений и предела текучести смеси при уплотнении по существующим рекомендациям:

а – для смеси А; б – для смеси В

Расчёты для тяжёлого катка массой 16 т при обычных методах уплотнения (в благоприятных температурных интервалах для комплекта катков) показали, что при его первых проходах контактные давления соответствуют пределу текучести асфальтобетонной смеси. С увеличением плотности предел текучести смеси становится выше контактного давления и снижается эффективность его работы. Вместе с тем повышение массы тяжёлого катка свыше 16 т приведёт к превышению предела прочности при первых проходах. В связи с этим выбранная масса тяжёлого катка является наиболее приемлемой при уплотнении смесей типов А и В.

142

а |

б |

Рис. 6.15. График изменения максимальных контактных давлений и предела текучести смеси при уплотнении с различными режимами работы:

a – вариант II производства работ; б – вариант III производства работ

а |

б |

Рис. 6.16. График изменения максимальных контактных давлений и предела текучести смеси при уплотнении с различными режимами работы:

а – вариант II производства работ; б – вариант III производства работ

Чтобы проанализировать возможность более эффективного уплотнения, были проведены расчёты, в которых средний каток начинает работу при kу = 0,80 – 0,83, тяжёлый – при kу = 0,86 – 0,88 (см. рис. 6.14). Из исследований видно, что контактные давления тяжёлого катка близки к значениям предела текучести и не превышают предела прочности, т.е. условие (3.6) выполняется. При этом отмечается значительное снижение количества проходов: до 16 для смеси А и до 9 для смеси В.

143

а |

б |

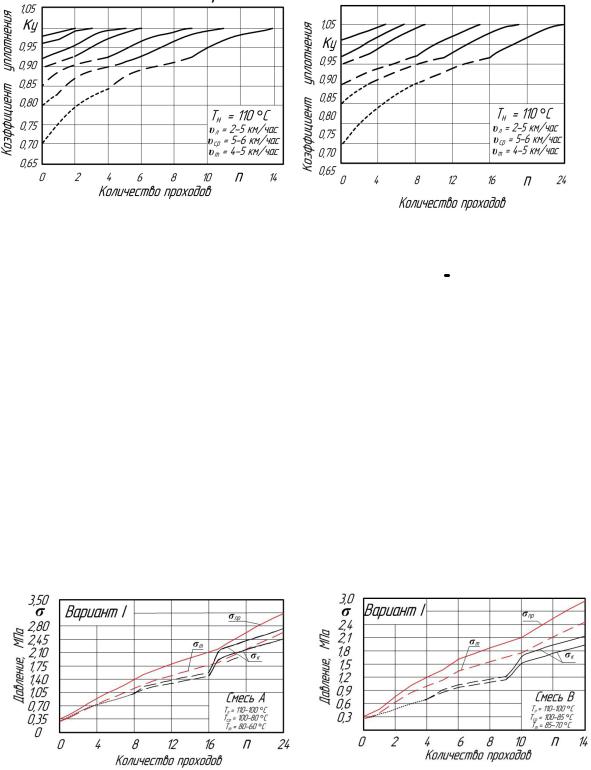

Рис. 6.17. Зависимость изменения коэффициента уплотнения от количества

проходов катка: а – для смеси А; б – для смеси В; |

|

|

|

|

|

|

|

|

|

|

|

|

–каток ДУ-50А |

||||||||

|

|

|

|

|

|

||||||||||||||||

(масса 5 т); |

|

|

|

|

|

|

– каток ДУ-93 (масса 8,5 т); |

||||||||||||||

|

|

|

|

||||||||||||||||||

|

|

|

|

|

– |

катокДУ-49В (масса 16 т) |

|

||||||||||||||

|

|

|

|

|

|

||||||||||||||||

Значительное влияние на производительность комплекта катков оказывает предварительная степень уплотнения асфальтобетонной смеси. Расчёты количества проходов катков при различном начальном kу представлены на рис. 6.17–6.19. Уплотнение смеси оборудованием асфальтоукладчика до kу=0,85 позволяет полностью исключить из комплекта машин лёгкий каток, а при kу= 0,92 – средний. Когда из звена катков исключён лёгкий тип катков, средний каток может начать работу при более высокой температуре асфальтобетонной смеси, что позволяет получить kу= 0,9–0,93 при меньшем количестве проходов.

а |

б |

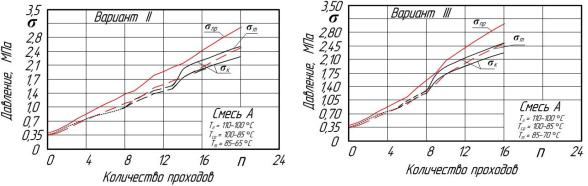

Рис. 6.18. График изменения максимальных контактных давлений и предела текучести смеси при уплотнении по существующим рекомендациям:

а – для смеси А; б – для смеси В

144

В реальных условиях нормальная работа комплекта машин часто затрудняется в связи с пониженной начальной температурой уплотняемой смеси (Tк = 90 – 100 °С). В связи с этим возрастает сопротивление смеси уплотнению и сокращается допустимое время уплотнения. Применение катка лёгкого типа становится малоэффективным, а на завершающем этапе уплотнения требуется повышать массу катков, чтобы получить требуемый коэффициент уплотнения асфальтобетонной смеси.

а |

б |

Рис. 6.19. График изменения максимальных контактных давлений и предела текучести смеси при уплотнении с различными режимами работы:

а – вариант II производства работ; б – вариант III производства работ

По этой причине необходимо применять специальные рекомендации. Анализ результатов показывает следующее:

целесообразно работать на коротких захватках длиной 25–35 м, т.к. при уплотнении на длинных захватках смесь успевает значительнее остыть и требует увеличения количества проходов;

массу лёгкого катка необходимо повышать до 6 –7 т;

необходимо производить подкатку лёгким катком при уплотнении смеси А 4–5 проходами, смеси В 2–3 проходами, т.к. его дальнейшая работа неэффективна; средний в этом случае начинает уплотнение при kу =0,82– 0,85и Т=90–80 °С,т.е. укладывается всвой температурный интервал;

поскольку смесь интенсивно остывает, массу тяжёлого катка желательно повышать до 17–18 т;

скорость укатки средним и тяжёлым катками рекомендуется повышатьвпроцессеуплотненияот3–4км/чприпервыхпроходах до 5 – 6 км/ч на заключительных.

145

6.3. Вибрационные катки

Вибрационный каток – это машина, сочетающая в себе статический и динамический методы воздействия на материал. Благодаря этому виброкаток имеет большую производительность, обладает значительно меньшей металлоемкостью и является эффективным средством для уплотнения дорожно-строительных ма-

териалов.

В отличие от катков статического действия, виброкаток создает более интенсивное силовое воздействие на уплотняемый материал, что позволяет снизить количество необходимых проходов.

Вибрационные катки с гладкими вальцами (рис. 6.20) нашли широкое применение при уплотнении гравийных, щебеночных и асфальтобетонных смесей. Самоходные вибрационные катки для уплотнения дорожных покрытий изготовляют преимущественно двухвальцовыми двухосными, хотя известны конструкции одновальцовых и трехвальцовых катков. В вибрационных двухвальцовых катках вибрационным может быть один из вальцов или оба вальца.

При ведущем вибрационном вальце резко снижаются условные коэффициенты трения и сцепления его с поверхностью движения, что снижает силу тяги по сцеплению и затрудняет передвижение на уклонах. Другим недостатком виброкатков является повышенное волнообразование при уплотнении покрытия с низкой начальной плотностью, в связи с чем рекомендуется первые проходы делать в статическом режиме. Кроме этого, при использовании виброкатков появляется необходимость в создании надежной и долговечной защиты оператора от вредного воздействия вибрации. В значительной мере указанные недостатки устранены в вибрационных катках с двумя вибровальцами, которые работают в противоположных фазах и являются ведущими и управляемыми.

146