- •ВВЕДЕНИЕ

- •1.2. Структура асфальтобетонной смеси

- •1.3. Свойства асфальтобетонных смесей

- •1.4. Хранение смесей в накопительном бункере

- •1.5. Транспортирование асфальтобетонных смесей

- •1.6. Загрузка смеси в кузов

- •1.7. Причины температурной сегрегации

- •1.8. Защита смеси от погодных воздействий

- •Контрольные вопросы

- •2.1. Статическое уплотнение

- •2.2. Трамбование

- •2.3. Виброуплотнение

- •Контрольные вопросы

- •3.1. Методы описания уплотнения асфальтобетонных смесей

- •Контрольные вопросы

- •4.1. Исследование изменения модуля деформаций

- •Контрольные вопросы

- •5. УКЛАДКА АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ

- •5.1. Классификация асфальтоукладчиков

- •5.2.1. Технологическая схема асфальтоукладчика

- •5.2.2. Толкающие ролики

- •5.2.3. Бункер

- •5.2.4. Питатель

- •5.2.5. Распределитель асфальтобетонной смеси

- •5.2.6. Рабочие органы

- •5.2.7. Система подогрева

- •5.3. Основные параметры трамбующего бруса

- •5.4. Основные параметры вибрационных плит

- •5.6.1. Скорость укладки

- •5.6.3. Одновременная укладка двух слоёв

- •Контрольные вопросы

- •6. МАШИНЫ ДЛЯ УПЛОТНЕНИЯ

- •6.1. Общая классификация дорожных катков

- •6.2.2. Основные параметры катков статического действия

- •6.3.1. Классификация вибрационных катков

- •6.6. Классификация вибровозбудителей

- •6.7. Расчет вибровозбудителей

- •6.8. Расчёт на прочность основных узлов дорожного катка

- •6.8.1. Расчёт элементов рулевого управления

- •6.9. Тяговый расчёт

- •6.10. Выбор двигателя

- •6.11. Автоматизация дорожных катков

- •Контрольные вопросы

- •ЗАКЛЮЧЕНИЕ

эффективно повышает срок службы покрытия. Достигается это путем выбора укладчика с наиболее эффективным рабочим органом и непрерывной после него укаткой рационально подобранными вибрационными и статическими катками вплоть до понижения температуры асфальтобетона до минимально допустимой (60 – 70 °С).

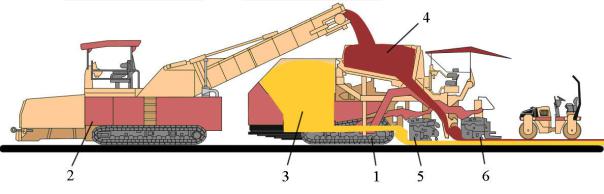

5.6.3. Одновременная укладка двух слоёв

При сложившейся технологии строительства асфальтобетонного покрытия выравнивающий и верхний слои покрытия устраиваются за две отдельные операции, между которыми могут пройти часы и дни. Технология «Компакт-Асфальт» заключается в одновременной укладке двух слоёв покрытия [48].

Основой этой технологии является асфальтоукладчик с двумя приёмными бункерами для приёма асфальтобетонной смеси, и двумя выглаживающими плитами. Первая плита укладывает и уплотняет выравнивающий слой. Вторая плита укладывает верхний слой износа «по горячему» – сразу поверх выравнивающего слоя. Для уплотнения смеси используется трамбующий брус, виброплита и прессующая планка.

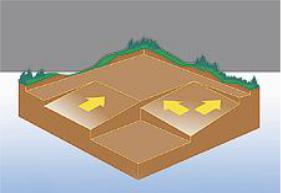

Рис. 5.28. Схема работы по технологии «Компакт-Асфальт»:

1 – асфальтоукладчик; 2 – перегружатель; 3 – первый бункер для выравнивающего слоя; 4 – бункер для слоя износа; 5, 6 – выглаживающие плиты

Существенными достоинствами данной технологии является надёжное сцепление слоёв асфальтобетонной смеси, отпадает необходимость очистки и подгрунтовки нижнего слоя, уменьшается количество катков для уплотнения смеси, снижается срок строительства.

109

К недостаткам относится необходимость применения перегружателя асфальтобетонной смеси, усложнение конструкции асфальтоукладчика, необходимость второго асфальтобетонного завода для изготовления смеси верхнего слоя.

5.7.Автоматическая стабилизация положения рабочих органов асфальтоукладчика

Требуемая ровность на всех современных образцах укладчиков обеспечивается автоматической системой управления (АСУ) поперечным уклоном и продольным профилем поверхности устраиваемого покрытия. Она включает в себя соответствующие датчики, дающие управленческие команды на гидравлические исполнительные механизмы,которыекорректируют реальное положениерабочегоорганапо отношениюквертикальной оси силытяжести (поперечный уклон) ипо отношению к горизонтальной плоскости, задаваемой скользящей по основанию (иногда по основанию и укладываемому покрытию) лыжей или заранее установленной копирной струной (продольная ровность). Большинство современных АСУ, несмотря на свои различия и сложность, как правило, хорошо отработаны, проверены, надежны и устраивают дорожников. Особенно хороши, удобны и эффективны бесконтактные ультразвуковые и лазерные системы, появившиеся в последнее время. Стоит только обратить внимание на ряд особенностей работы укладчика с АСУ.

Во-первых, эта система даст нужный результат поровности, если на поверхности укладки (основание, старое покрытие) предварительно будут устранены большие и особенно длинноволновые неровности, на которые АСУ реагирует плохо и медленно и которые вызывают заметный перерасход смеси. К тому же их наличие может порождать появление на выглаженной поверхности новых неровностей при последующей укатке за счет разной деформации тонкого и толстого слоя смеси, особенно в случае низкой ее плотности после укладчика. Поэтойпричине длинулыжи следуетподбиратьразнойвсоответствии с неровностями основания по нивелиру.

Во-вторых, оператор рабочего органа не должен часто вмешиваться в работу правильно настроенной АСУ и вручную "торопить" корректировку уклона или ровности (толщину слоя), памятуя, что АСУ исправляет огрехи нижней поверхности укладки на

110

90 – 97 % только через 12 – 15 м или через 4 – 5 длин лонжерона (продольной балки шарнирного крепления рабочего органа).

Современные автоматические системы управления, обеспечивающие контроль и поддержание поперечного и продольного профиля покрытия, наряду с технологиями непрерывной укладки создают условия для строительства дорог высокого качества.

Автоматическая система управления положением рабочих органов (плиты и трамбующего бруса) предназначена для получения ровного слоя покрытия в продольном направлении с заданным углом поперечного уклона. При этом повышается качество укладки смеси и увеличивается производительность асфальтоукладчика.

Начало этому направлению положили аналоговые приборы, работающие с механическими средствами копирования базовой поверхности – короткой лыжей, многоопорной лыжей, копирной струной. Эти средства при всех их недостатках дали возможность сделать значительный шаг вперед в повышении качества укладки, и приборы для работы с ними продолжают выпускать.

При движении асфальтоукладчика по неровному основанию возникает перекос корпуса машины в продольном и поперечном направленияхисоответственно углов наклона плиты. Система автоматизации по сигналам, полученным от датчиков с помощью гидравлических исполнительных механизмов, изменяет положение передних шарниров лонжеронов таким образом, что происходит восстановление углов наклона выглаживающей плиты.

По кинематической схеме асфальтоукладчика положение рабочих органов при автоматическом управлении определяется двумя гидроцилиндрами привода (левым и правым) лонжеронов. Поэтому для автоматической стабилизации рабочих органов одновременно в схему работы должны быть включены два датчика. В зависимости от условий работы асфальтоукладчика это могут быть либо два датчика продольного профиля, либо один датчик продольного профиля, устанавливаемый с правой или левой стороны машины, и датчик угла, устанавливаемый на балке поперечного профиля.

При работе с автоматизированным асфальтоукладчиком устанавливают базу для следящей системы – копирную струну, которая служит указателем уровня и направления движения асфальтоукладчика. Она также является исходной базой для установки и регулирования рабочих органов асфальтоукладчика перед началом работ [41].

111

Тщательное выполнение всех операций по установке копирных струн является важнейшим условиемобеспечения проектной толщины и профиля асфальтобетонного покрытия. Эти работы выполняет отдельное звено рабочих, которыми руководит инженер-геодезист.

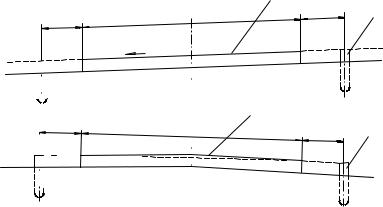

В начале и конце захватки устанавливают нивелировочные рейки 2 (рис. 5.29). Затем через каждые 15 м в створе устанавливают все промежуточные рейки. Для определения уровня покрытия как в поперечном, так и в продольном направлениях ведут высотную разбивку (выставляют рейки 2 под нивелир и закрепляют). При окончательной установке верх рейки должен находиться в одной плоскости с поверхностью покрытия. Рейки обозначают линии копирных струн в плане и служат реперами, от которых измеряют высоту h установки струны (рис. 5.30).

а)

Х

б)

1

аb

i = 15 ‰

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

а |

1 |

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

b |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

а

a

2

Х

2

Рис. 5.29. Схема установки нивелировочных реек:

а– при односкатном; б – при двускатном поперечном профиле:

1– покрытие; 2 – нивелировочные рейки; х-х – плоскость, проходящая через поверхность покрытия и нивелировочных реек; а – расстояние

от нивелировочной рейки до кромки покрытия; b – ширина покрытия

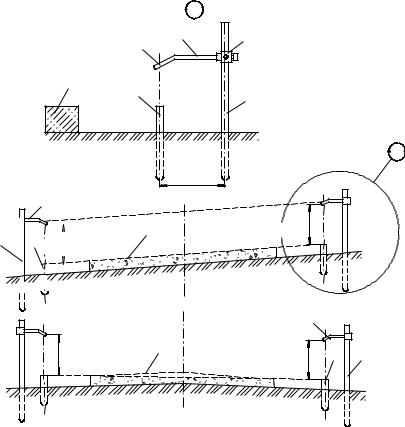

После этого устанавливают стойки7,нанихнадеваютструбцины 8,вкоторыхвыполненыдваотверстия:однодлястойки,другое дляпоперечной штанги. В прорези 7 на конце штанги проходит струна. Положение прорези над рейками по высоте измеряют шаблоном, а совмещение прорезей со створом реек проверяют тахеометром.

Затем производят натяжение копирных струн. Для этого устанавливают натяжной барабан и закрепляют на якоре перед первой стойкой на расстоянии 10 – 12 м и 30 см в сторону от линии нивелировочных реек 3. Натягивают копирную струну вручную,

112

насколько это возможно, и прикрепляют ее к барабану. После этого производят натяжку струны барабаном и вставляют ее в прорези поперечных штанг 4. Струна должна лежать в прорезях свободно и не выпадать из них.

Чтобы струна проходила на одинаковой высоте от реек, установленных под отметку, регулируют ее положение в продольном профиле с помощью деревянного шаблона [41]. Затем проверяют положение струны в плане.

Для соблюдения требуемого профиля покрытия копирную струну устанавливают с двух сторон покрытия. Однако при укладке второй полосы эту струну может заменить готовое покрытие, по которому скользит рычаг преобразователя системы автоматического управления.

6

а)

2

1 |

|

|

|

|

|

|

|

3 |

|

|

|

||

|

|

|

h |

|||

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

б)

h

I

2 8

7

3 1

I

300

h 4

h 4

|

2 |

4 |

3 1 |

h |

5

Рис. 5.30. Расположение копирных струн:

а – при односкатном поперечном профиле; б – при двускатном поперечном профиле: 1 – металлические стойки; 2 – штанги; 3 – рейка; 4 – верх покрытия; 5 – линия, проходящая через край кромки покрытия; 6 – покрытие; 7 – прорезь для струны; 8 – струбцина; I – узел закрепления стойки

113

Щуп датчика опирается на лыжу или скользит по струне и передает сигналы в управляющий блок – контроллер, который вычисляет отклонения от заданной высоты и подает корректирующие команды гидросистеме укладчика – гидроцилиндры поднимают или опускают плиту. Если характеристики управляющего сигнала не совпадают с характеристиками гидросистемы, то работа гидроцилиндров будет замедлена либо, наоборот, чрезмерно резка, что нанесет ущерб ровности покрытия. Следует обращать особое внимание на согласованность работы гидросистем конкретных моделей асфальтоукладчиков и аналоговых систем управления, опираясь на рекомендации производителей. Это не единственная сложность в работе с механическим инструментом. Многоопорная лыжа громоздкая и создает сложности при ее транспортировке, монтаже и использовании. Она работает вне рабочего габарита укладчика, а значит, сфера ее применения ограничена. Лыжа скользит по всем встретившимся на ее пути выпуклостям, «завышая» соответственно среднюю высоту. Возможно ее прилипание и нанесение покрытию повреждений. Установка и демонтаж копирной струны – трудоемкий процесс, а ее использование в темное время суток затруднено. Кроме того, ни струна, ни тем более лыжа не обеспечивают полного соответствия уложенного покрытия требованиям проекта.

Современные цифровые системы управления, в которых используются ультразвуковые и лазерные датчики высоты, а также системы с построителями плоскости и тахеометрами лишены этих недостатков. В отличие от аналоговых систем, цифровые системы можно подстраивать под параметры гидроаппаратуры укладчика. Выработанные стандарты цифровых интерфейсов позволяют комплектовать систему из модулей разных производителей и расширять одно- и двухмерные системы до трехмерных [31]. Системы 3D открыли новые возможности в укладке покрытия со сложным профилем в точном соответствии с проектом и без разметки на местности.

Значительным шагом вперед в деле стандартизации стало появление цифровой шины CAN (Controller Area Network). Эту удачную разработку в 1980-х годах предложил для автомобильной промышленности Роберт Бош, затем она была стандартизована ISO и SAE и получила широкое распространение во многих отраслях.

Топология сети CAN представляет собой линейную шину с согласующими резисторами на обоих концах. Узлы сети и источник

114

питания последовательно соединены друг с другом экранированным кабелем. Теоретически к шине можно подключать неограниченное число узлов – датчиков, управляющих и исполнительных механизмов, но шина ограничена по длине. У нее эффективный механизм обнаружения и локализации ошибок, шина устойчива к электромагнитным помехам и автоматически отключает неисправные узлы. Теперь огромные связки проводов не нужны, сеть легко расширяется и при этом не требуются дополнительные кабели.

Разработана стандартная версия сети CAN, управляющая гидравликой асфальтоукладчиков. Для машин, оснащенных CAN-интерфейсом, компания MOBA поставляет модульную систему

MOBA-maticCAN. Ее цифровой контроллер DLSII (рис. 5.31)

обрабатывает данные и передает управляющие сигналы гидросистеме укладчика. Через один разъем контроллер соединяют кабелем с блоком системы управления гидравликой плиты укладчика, через второй разъем – с датчиком, который контроллер опознает автоматически, сразу переходя в рабочий режим.

При подсоединении к контроллеру двух датчиков и более кабели от них соединяют тройниками [31]. Для контроля продольного профиля предназначен датчик Sonic-Ski, оснащенный пятью ультразвуковыми сенсорами, которые замеряют высоту пяти точек на отрезке 25–30 см. При этом самый большой и самый маленький результаты отбрасы-

ваются, а оставшиеся три усредняются. Таким образом, исключив единичные отклонения или случайные препятствия, Sonic-Ski дает продольный профиль, более близкий к проектному. Шестой сенсор, расположенный под прямым углом к остальным, предназначен для измерения скорости звука в конкретных атмосферных условиях и внесения корректив в результаты измерения.

Ровность покрытия улучшает комбинация из трех датчиков Sonic-Ski, закрепленных на легкой 12-метровой балке – аналоге длинной лыжи. Каждый датчик работает так же, как одиночный, вычисляя среднюю высоту трех точек, но контроллер еще раз

115

усредняет показания трех датчиков. Этот инструмент компания Moba называет Big-Sonic-Ski. Чтобы оперировать в двухмерном пространстве, контролируя не только продольный, но и поперечный уклон, используют датчик уклона Digi-Slope. Вибрацию и нагрев компенсируют специальные механизмы.

Интересную альтернативу длинной лыже разработала голландская компания ROADware. Ее систему RSS (Road Scanning System) подключают к уже установленной системе управ-

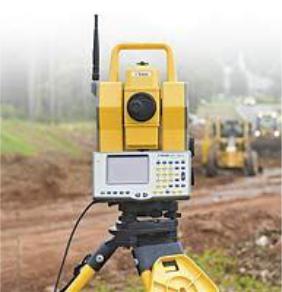

ления (рис. 5.32) [31]. Она заменяет датчик высоты и состоит из двух компонентов: лазерного сканера и пульта управления, которые последовательно подключаются к контроллеру.

Сканер устанавливают на высоте 2...2,5 м над поверхностью дороги на боковом щитке либо на боковом несущем рычаге плиты укладчика. Он

Рис. 5.32. Роботизированный сканирует зонувпередии позади

тахеометр Trimble ATS

себя длиной до 30 м снаружи или внутри рабочего габарита укладчика, т. е. систему можно применять при укладке покрытия, например, на городских улицах или узких дорогах, где использование инструмента, выступающего за боковой габарит плиты, затруднено или невозможно. Сканер генерирует лазерный импульс и регистрирует его отражение. По времени прохождения импульсом пути до покрытия и обратно сканер вычисляет расстояние до поверхности. За 13 мкс сканер обследует сектор 180°, измеряя расстояние через каждый градус. Данные измерений посылаются в компьютер, который отфильтровывает существенные отклонения, а по оставшимся точкам рассчитывает среднюю высоту поверхности.

Перед началом работы системе задают точку отсчета, «мертвую зону» – отрезок зоны сканирования, приходящийся на выглаживающую плиту, и минимальную долю достоверных точек в массиве измерений (55...80 %). В зависимости от конкретных

116

дорожных и атмосферных условий длину зоны сканирования сокращают (но не менее 9 м) и изменяют высоту сканера.

При укладке обширных площадей, как горизонтальных,так и под уклоном, в том числе двусторонним, в качестве датчика высоты применяют лазерный приемник, например, Moba LS-250. Его устанавливают на высоте до 4,5 м на мачте на боковину плиты. В зоне видимости ставят ротационный лазерный построитель плоскости, работающий на длине волны 670...1000 нм. Лазерный луч, вращаясь вокруг горизонтальной оси, образует вокруг построителя плоскость. Во время движения укладчика приемник реагирует на отклонения от этой плоскости и подает соответствующий сигнал контроллеру, который в свою очередь корректирует положение плиты.

По таким же принципам, как и компания MOBA, выстраивает свой модельный ряд аппаратуры японская корпорация Topcon [31].

В состав ее системы Paver System 5 последнего поколения (совместима с предшественницей System 4) входит контроллер с ЖК-дисплеем, к которому подключают датчики уклона, ультразвуковые датчики высоты, аналог длинной лыжи Smoothtrac, включающий четыре датчика Sonic Tracker II на легкой длинной несущей. Вместо датчиков высоты можно подключить лазерный приемник Topcon 9130, работающий с построителем плоскости RT-5S.

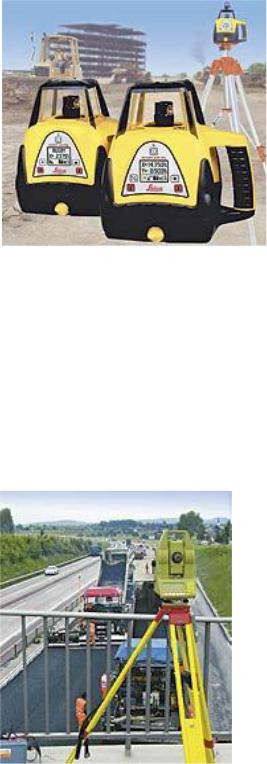

Для выполнения сложных проектов с частым изменением профиля дороги, уклонами, виражами систему MOBA-matic можно расширить до трехмерной (рис. 5.33) с помощью комплекса Leica Machine Guidance System – Road Paver (LMGS-P) швейцарской компании Leica Geosystems. На укладчик устанавливают бортовой компьютер (Leica Machine Computer MPC) с сенсорным экраном (рис. 5.34). К компьютеру подключают двухосевой сенсор уклона и призму, закрепленную на мачте на боковом несущем рычаге выглаживающей плиты.

117

Роботизированный тахеометр Leica (серии TPS1200, TCA1800, TCA2003, TC2003) (рис. 5.35) с загруженными данными проекта выносят на удобное место в зоне видимости (до 600 м) и привязывают к системе координат строительной площадки по двум-трем опорным точкам.

Тахеометр автоматически отслеживает призму (рис. 5.36) и по подключенному к нему радиомодему (TCPS27S) передает данные о текущем положении призмы в бортовой компьютер, куда поступают также дополнительные геометрические параметры от датчика уклона. На

их основе компьютер создает трехмерную модель выглаживающей плиты и сопоставляет ее с проектом. При обнаружении отклонения компьютер подает сигналконтроллеруили контроллерам MOBA-matic с тем, чтобы они скорректировали положение плиты. Когда укладчик уходит из зоны видимости тахеометра, тот переносят на новое место. Чтобы укладчик в это время не простаивал, что противоречит

требованиям непрерывной укладки, разработана схема с двумя тахеометрами, между которыми укладчик переключается с помощью программной утилиты Leapfrog Assistant.

Аналогичную трехмерную систему предлагает американская компания Trimble Navigation Limited. Ее комплекс BladePro 3D или GCS900

устанавливают на асфальтоукладчики, а также на дорожные фрезы и бульдозеры. В состав комплекса входят бортовой компьютер, универсальное программное обеспечение Terramodel, призма, устанавливаемая на телескопической мачте выравнивающей

118

плиты, роботизированный тахеометр Trimble ATS, датчики продольного и поперечного уклона.

Система может работать и в двухмерном режиме с лазерными приемниками и построителем плоскости или с ультразвуковыми датчиками высоты, которые также поставляет компания. После привязкитахеометра ивключения системыон самостоятельнонаходит призму и затем постоянно отслеживает ее положение. Частоту определения ее координат можно установить до 6 раз в секунду.

Тахеометр передает по радиомодему координаты в бортовой компьютер, в который загружены проектные данные. Компьютер сопоставляет данные от тахеометра и датчиков уклона с проектными данными и вычисляет корректирующие действия гидросистемы, которые выполняются автоматически или при необходимости вручную оператором, который ориентируется по информации, выводимой на

сенсорный экран компьютера. Систему Topcon System 5 также можно расширять до трехмерной – Topcon 3D Machine Control. Состав ее аналогичен – бортовой компьютер, призма, тахеометр и датчики уклона.

При использовании систем с роботизированными тахеометрами работы выполняются быстрее, так как трудоемкие операции повыносу проекта на натуру и контроля после каждогопрохода машины сведены к минимуму.

Система обеспечивает комплексное исполнение сложных проектов с описанием кривых, виражей и др. с высокой точностью, исключая перерасход асфальта, поскольку обеспечивается постоянная ровность слоев. Оборудование включает несколько компактных модулей, т. е. нет сложностей с монтажом, демонтажом, маневрированием укладчика и транспортировкой оборудования, как, например, в случае с многоопорной лыжей или струной. Кроме того, если отсутствует контакт с поверхностью, то отсутствует механический износ компонентов системы и исключено влияние базовой

119