- •ВВЕДЕНИЕ

- •1.2. Структура асфальтобетонной смеси

- •1.3. Свойства асфальтобетонных смесей

- •1.4. Хранение смесей в накопительном бункере

- •1.5. Транспортирование асфальтобетонных смесей

- •1.6. Загрузка смеси в кузов

- •1.7. Причины температурной сегрегации

- •1.8. Защита смеси от погодных воздействий

- •Контрольные вопросы

- •2.1. Статическое уплотнение

- •2.2. Трамбование

- •2.3. Виброуплотнение

- •Контрольные вопросы

- •3.1. Методы описания уплотнения асфальтобетонных смесей

- •Контрольные вопросы

- •4.1. Исследование изменения модуля деформаций

- •Контрольные вопросы

- •5. УКЛАДКА АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ

- •5.1. Классификация асфальтоукладчиков

- •5.2.1. Технологическая схема асфальтоукладчика

- •5.2.2. Толкающие ролики

- •5.2.3. Бункер

- •5.2.4. Питатель

- •5.2.5. Распределитель асфальтобетонной смеси

- •5.2.6. Рабочие органы

- •5.2.7. Система подогрева

- •5.3. Основные параметры трамбующего бруса

- •5.4. Основные параметры вибрационных плит

- •5.6.1. Скорость укладки

- •5.6.3. Одновременная укладка двух слоёв

- •Контрольные вопросы

- •6. МАШИНЫ ДЛЯ УПЛОТНЕНИЯ

- •6.1. Общая классификация дорожных катков

- •6.2.2. Основные параметры катков статического действия

- •6.3.1. Классификация вибрационных катков

- •6.6. Классификация вибровозбудителей

- •6.7. Расчет вибровозбудителей

- •6.8. Расчёт на прочность основных узлов дорожного катка

- •6.8.1. Расчёт элементов рулевого управления

- •6.9. Тяговый расчёт

- •6.10. Выбор двигателя

- •6.11. Автоматизация дорожных катков

- •Контрольные вопросы

- •ЗАКЛЮЧЕНИЕ

где Тсм – продолжительность смены, ч; kв – коэффициент использования машины по времени; h – толщина укладываемого слоя, м; В – ширина укладываемой полосы, м; – требуемая плотность асфальтобетонной смеси, т/м3; а – рабочая скорость укладчика, м/мин.

Производительность асфальтоукладчика можно выразить в м2:

П 60ТсмB аkв. (5.29)

Ширина и толщина уплотняемого слоя являются конструктивными параметрами асфальтобетонногопокрытия,поэтомунаибольшее влияние на производительность асфальтоукладчика оказывает его рабочая скорость движения.

Рассмотрим факторы, влияющие на скорость укладки, и качество получаемого асфальтобетонного покрытия.

5.6.1. Скорость укладки

Рабочая скорость вместе с шириной и толщиной слоя укладки смеси определяет производительность укладчика. Его технические возможности быстро двигаться в рабочем режиме могут быть достаточно широкими, однако практическая потребность комплекта машин не всегда совпадает с этими возможностями.

Раньше максимальную рабочую скорость укладчика, по примеру США, доводили до 40–60 м/мин, то теперь, учитывая накопленный опыт в технологии и практических возможностях дорожников подавать на укладку ограниченное количество смеси со своих АБЗ, производители предусматривают работу укладчика на более реальных скоростях – в пределах от 1 до 15–20 м/мин.

Американцы в период выхода из "Великой депрессии 1929 г.", взяли курс на скоростную укладку асфальтобетонных покрытий, ориентированную на 20 – 40 м/мин, а иногда и более. Поэтому изначально их укладчики были без трамбующего бруса, так как на подобных скоростях эффект от него низкий, что подтверждает практический опыт. В наше время, после успехов европейских фирм по улучшению уплотняющей эффективности рабочего органа, в США также стали применять подобные укладчики [26].

Скорость укладчика должна быть по возможности постоянной, т.к. при изменении скорости будут появляться различия на уровне предварительного уплотнения. Поэтому некоторые укладчики имеют автоматические системы предварительной установки и поддержания скоростей при различных условиях нагружения.

Остановки также являются проблемой. Они могут не только

99

ухудшать поверхность, в результате их также появляются различия в степени предварительного уплотнения. Каждый раз, когда укладчик останавливается, выглаживающая плита погружается в укладываемый слой. Участок, находящийся между выглаживающей плитой и укладчиком, который недоступен для катков, охлаждается, в то время как смесь под плитой остается горячей. Когда укладчик начинает двигаться снова, выглаживающая плита слегка поднимается, чтобы преодолеть более холодный материал, находящийся перед плитой, оставляя при этом гребень в укладываемом слое. Если укладчик вынужден остановиться, выглаживающая плита должна быть заблокирована в определенном положении с помощью системы остановки выглаживающей плиты, которая работает с помощью гидравлических цилиндров. Это предохраняет плиту от погружения в слой и уменьшает неровности, связанные с остановкой укладчика.

В Европе, где сеть АБЗпо своейпроизводительности была всегда менее приспособленной к высоким темпам устройства покрытий, средняя скорость укладки до сих пор не превышает 6 – 7 м/мин (в России она около 2–3 м/мин). Поэтому производительность труда на этой операции в Германии, Франции, Италии и других европейских странах минимум в 2 раза ниже, а стоимость укладки 1 т смеси почти в 2 раза выше, чем в США. При этом следует отметить, что дорожная отрасль США по официальной статистике последних лет ежегодно укладывала до 450 млн т асфальтобетонных смесей, европейские страны – примерно в 1,5–2 раза, а в России – до 7 раз меньше [26, 27].

Производя выбор укладчика, дорожник должен учитывать свои возможности обеспечить его необходимым количеством смеси с АБЗ. Какой прок иметь более дорогой образец с паспортной производи- тельностью600–700т/ч, если АБЗможет датьсмесивсего50–100т/ч. Правда, не следует забывать, что производительность по паспорту является наибольшей теоретической, рассчитанной из условий максимально возможных значений толщины и ширины слоя укладки, рабочей скорости и тягового усилия. Эксплуатационная же производительность, как правило, в 2–3 раза ниже, и на нее следует ориентироваться при выборе нужной модели укладчика.

Это второй, после степени предварительного уплотнения, наиболее важный качественный критерий выбора укладчика. И, пожалуй, самый показательный, потому что ровность устраиваемого покрытия отражает уровень используемого укладчика и мастерства, или профессионализм подрядчика.

100

|

|

|

Параметры асфальтоукладчиков импортного производства |

|

Таблица 5.3 |

|||||

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

Производи- |

|

|

Ширина |

Макс. толщина |

Вместимость |

Мощность |

Производи |

|

Габаритные |

|

Обозначение |

Тип шасси |

укладываемого |

двигателя, |

тельность, |

Масса, кг |

||||

|

тель |

|

|

укладки, м |

слоя, мм |

бункера, т |

кВт |

т/ч |

|

размеры, мм |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

DYNAPAC |

F4C/F5C |

Гусеничное |

2,40/3,10 |

200 |

5 |

33 |

200 |

4900/5400 |

4260x2880x1850 |

|

|

|

|

|

|

|

|

|

|

|

|

GmbH |

F5CS |

Гусеничное |

2,40/3,10 |

200 |

5 |

39 |

300 |

5400 |

4260x2800x1860 |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

INGERSOLL |

Титан 2820 |

Гусеничное |

1,5/3,0/4,0 |

250 |

6 |

60 |

330 |

9490/9750 |

5028x1650x2445 |

|

|

|

|

|

|

|

|

|

|

|

|

RAND |

|

|

|

|

|

|

|

|

|

|

Титан 473 |

Колесное |

2,5/5,0/9,0 |

300 |

12 |

112 |

600 |

16580/19630 |

6092x2500x3000 |

|

|

|

(3,0/6,0/9,0) |

||||||||

101 |

ROADTEC, |

SP-100B |

Колесное |

3,0/7,4/9,8 |

400 |

10,9 |

93 |

1160 |

13612 |

6070x3000x2840 |

|

||||||||||

|

INC |

RP-195 |

Гусеничное |

3,0/7,4/9,8 |

400 |

10,9 |

149 |

950 |

15068 |

6130x3230x3800 |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

TEREX |

352 |

Колесное |

2,44/5,5/5,5 |

305 |

8,2 |

121 |

1300 |

14456 |

5639x2591x2642 |

|

|

|

|

|

|

|

|

|

|

|

|

562S |

Гусеничное |

3,05/6,1/9,1 |

305 |

15 |

176 |

1100 |

19296 |

6350x3150x2794 |

|

|

CEDARAPID |

|||||||||

|

S |

|

|

|

|

|

|

|

|

|

|

562 Remix |

Гусеничное |

3,05/6,1/9,1 |

305 |

15 |

176 |

1100 |

21235 |

6350x3150x2794 |

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Super 800 |

Гусеничное |

1,10/3,2 |

200 |

5 |

42 |

250 |

5900 |

4360x1100x2030 |

|

|

|

|

|

|

|

|

|

|

|

|

VOGELE |

Super 1600-2 |

Гусеничное |

2,55/8,00 |

300 |

13 |

100 |

600 |

18400/20700 |

6100x2550x3100 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Super 1800-2 |

Гусеничное |

2,50/10,00 |

300 |

13 |

129,6 |

700 |

19300 |

6200x2550x3100 |

|

|

|

|

|

|

|

|

|

|

|

101

5.6.2.Обзор патентно-технических решений

вобласти интенсификации процесса уплотнения асфальтоукладчиками

Важнейшим качественным показателем рабочего органа и укладчика в целом является степень предварительного уплотнения асфальтобетонной смеси, которая определяет не только подбор необходимых типов и количества катков для последующей ее укатки, но и технологические приемы выполнения этой важной и сложной операции. Практика показывает чем выше плотность после укладчика, тем ровнее готовое покрытие.

Развитие интенсификации процесса уплотнения асфальтобетонных смесей рабочим оборудованием асфальтоукладчика идёт, в основном, по двум следующим направлениям [28]:

1.Регулирование величины контактного давления (чаще всего ступенчатое) уплотняющего рабочего органа на уплотняемый материал.

2.Совмещение двух методов уплотнения – трамбования и вибрации с целью увеличения глубины проработки материала.

Разработкой новых рабочих органов для уплотнения дорожностроительных материалов занимаются многие проектировщики уплотнительной техники. Характеристики асфальтоукладчиков ведущих производителей приведена в табл. 5.3.

Уплотнение асфальтобетонных смесей асфальтоукладчиками является особенно актуальным ввиду ярко выраженной зависимости их свойств от температуры. Минимальная энергоёмкость процесса уплотнения соответствует максимальной температуре смеси, однако низкий предел прочности ограничивает контактные давления, которые должны возрасти в несколько раз при увеличении плотности с kу= 0,7 до kу= 0,9 – 0,94. Исходя из этих соображений, предварительное уплотнение асфальтобетонной смеси должно начаться при относительно низких контактных давлениях, соответствующих низкому пределу прочности смеси, которые должны увеличиваться по мере уплотнения материала.

Разработчики предлагают ряд конструкторских решений, позволяющих повысить контактные давления по мере увеличения плотности (предела прочности) асфальтобетонных смесей.

Применение вибрационной плиты повышает ровность поверхности покрытия и несколько повышает качество уплотнения. В

102

итоге укладчик с более совершенным трамбующим брусом и выглаживающей виброплитой способен уплотнять горячие асфальтобетонные смеси до 0,89 – 0,90 (пластичные песчаные и малощебенистые) и даже до 0,92–0,93 (жесткие многощебенистые).

Несмотря на значительный прогресс немецкие фирмы ABG и Vogele предприняли успешные попытки дальнейшего совершенствования уплотняющей части рабочего органа.

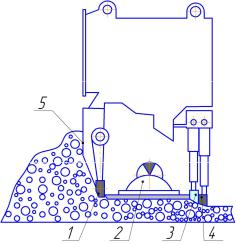

Вместо одного трамбующего бруса, ABG, 25 лет назад стала устанавливать два (рис. 5.21) и готова была монтировать и большее их количество. Однако возникла проблема надлежащего выравнивания поверхности хорошо уплотненного и сильно упрочненного слоя следом идущей выглаживающей плитой [26].

В 1987 г. немецкий техничес- |

|

|||||

кий университет г. Брауншвейга на |

|

|||||

строительстве объездной дороги г. |

|

|||||

Штаде (ФРГ) провел совместные |

|

|||||

сравнительные |

|

испытания |

|

|||

асфальтоукладчиков |

фирм |

ABG |

|

|||

(двойной трамбующий брус) и |

|

|||||

Vogele |

(одинарный |

трамбующий |

|

|||

брус + прессующие планки) на двух |

|

|||||

типах |

асфальтобетонной |

смеси – |

|

|||

рядовой и жесткой трудноуплотняе- |

|

|||||

мой. Разницы в качестве уплотнения |

|

|||||

малощебенистой |

или |

песчаной |

Рис. 5.21. Схема сдвоенного |

|||

смесей междудвумя укладчикамине |

||||||

обнаружено. На |

жесткой |

много- |

трамбующего бруса ABG |

|||

щебенистой и потому трудноуплотняемой смеси различие в степени уплотнения составило от 0,5 до 1,5 % (в среднем около 1 % при оценке этого качества по Маршаллу) в пользу укладчика ABG. Очевидно, это и явилось одной из причин зафиксированной в лаборатории более высокой(почтив2раза)прочности нарастяжениеприизгибе образцов асфальтобетона из покрытия на дороге после его уплотнения укладчиком ABG.

Собранные с немецких объектов сведения о качестве уплотнения материалов рабочим органом Vogele показали, что при устройстве несущих толстых слоев (12–17 см) из битумосодержащих и цементированных материалов (фракции щебня до 32/– 45 мм) средняя степень уплотнения по Маршаллу может, при правильной настройке рабочего

103

органа, достигать 98,4–99,8 %, а при укладке нижних и верхних слоев асфальтобетонного покрытия (4 – 8 см) из более мелких фракций щебня (до 8 – 16 мм) – около 97,4 – 98,8 %.

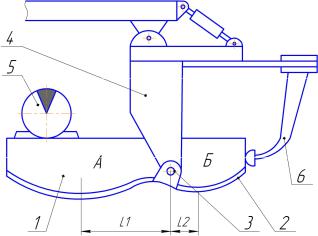

Во ВНИИСтройдормаше разработан уплотняющий рабочий орган (рис. 5.22), который с целью повышения эффективности работы состоит из двух секций – А и Б [1]. Секции Аи Б уплотняющей плиты 1 выполнены с выгнутой опорной поверхности в виде части цилиндра. Части секций соединены между собой жёстко. Шарнирное соединение 3 плиты 2 с рамой 4 расположено в её средней части между генератором колебаний 5 и упругой подвеской в виде горизонтально расположенной рессоры 6. При направлении возмущающей силы вибровозбудителя 5 вниз передняя часть уплотняющих плит А и Б поворачивается вниз относительно оси 3, а их задняя часть перемещается вверх, деформируя упругий элемент 6. При изменении направления возмущающей силы в обратную сторону изменяется перемещение частей плит. Измением частоты возмущающей силы генератора 5 регулируется частота колебаний уплотняющих плит, и подбором длины и формы выполнения выпуклых участков обеспечивают необходимую величину амплитуды колебаний.

Подбором соотношений L1 и L2 можно обеспечить уплотнение асфальтобетонной смеси передней частью плиты в ударном режиме, а задней в вибрационном, что позволяет первоначально рыхлую смесь уплотнять в ударном режиме, а окончательное отделочное уплотнениев наиболее эффективном для этой операции режиме, вибрационном.

|

Кроме |

того, |

в |

||

|

начальный |

момент |

работы |

||

|

уплотняющей плиты выпук- |

||||

|

лая |

опорная поверхность |

|||

|

имеет |

большую |

площадь |

||

|

контакта с асфальтобетонной |

||||

|

смесью и, следовательно, |

||||

|

небольшое |

удельное давле- |

|||

|

ние, что соответствует работе |

||||

|

лёгкого катка. |

|

|

||

|

Недостатком |

данной |

|||

|

конструкции является слож- |

||||

|

ность переналадки оборудо- |

||||

Рис. 5.22. Схема рабочего органа по |

вания |

для |

эффективного |

||

а.с. № 16685519А |

уплотнения |

различных |

по |

||

104 |

|

|

|

|

|

составу асфальтобетонных смесей, поскольку для этого требуется изменение геометрических размеров всей плиты.

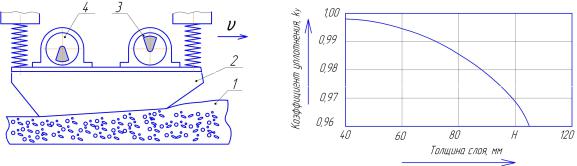

Данного недостатка лишена конструкция по а.с. № 815107 (рис. 5.23). Автор [2] предлагает уплотнять смесь плитой 1, которая получает поличастотные колебания от воздействия двух вибровозбудителей низкочастотного2 и высокочастотного3. При этомпередняя часть плиты получает амплитуду колебаний 0,05 – 0,12 см при частоте 1500 – 1600 мин–1, а задняя часть плиты амплитуду колебаний 0,05 –

– 0,08 см при частоте 1200 – 3000 мин–1. Согласно исследованиям [30], коэффициент уплотнения покрытия в зависимости от вида асфальтобетона и режимов укладки колеблется в пределах 0,985 – 0,998.

Недостатком данного способа уплотнения видимо является то, что при глубине слоя свыше 100 мм коэффициент уплотнения резко уменьшается (рис. 5.24).

Рис. 5.23. Схема рабочего |

Рис. 5.24. Изменение коэффициента |

органа по а.с. № 815107 |

уплотнения асфальтобетонной смеси |

|

типа Д по глубине слоя |

Более простая в конструктивном исполнении конструкция рабочего органа асфальтоукладчика предложена по а.с. № 1142568. Рабочий орган [4] состоит из двух трамбующих брусьев, связанных с валом привода с помощью эксцентрика, и виброплиты для окончательного уплотнения. В данной конструкции идёт поэтапное уплотнение смеси сначала первым брусом, а затем вторым, и после чего уплотнение продолжается виброплитой. Трамбующие брусья работают в противофазе, для снижение энергоёмкости и вибрационных нагрузок на машину. На трамбующих брусьях имеются скосы, угол которых назначается исходя из сдвиговых характеристик материала. По мнению авторов изобретения угол скоса переднего бруса равен25– 45 , авторого 10 –20 . Однакопри движении машины

105

возможно значительное выпирание смеси из-под бруса, что свидетельствует о нерациональной работе машины.

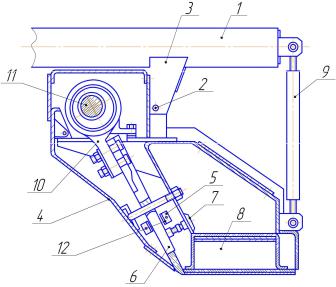

Этого недостатка частично лишена конструкция, предложенная в СибАДИ по а.с. № 1565935 [3] (рис. 5.25). Это достигается тем, что в рабочем органе асфальтоукладчика трамбующий брус снабжён регулятором его положения. В зависимости от механических характеристик уплотняемого материала, трамбующий брус располагается под углом 110 – 130 в поверхности виброплиты, в направлении движения асфальтоукладчика. Направляющие выполнены поворотными относительно их горизонтальных осей.

Перед началом уплотнения и укладки асфальтобетонной смеси в зависимости от её состава устанавливают необходимый угол наклона трамбующего бруса, после чего включают привод перемещения асфальтоукладчика, бруса и виброплиты. Трамбующий брус, перемещаясь вниз, деформирует асфальтобетонную смесь в направлении, противоположном движе-

нию асфальтоукладчика, и подаёт смесь в предварительно уплотнённом состоянии под виброплиту.

Приложение уплотняющей нагрузки под углом создаёт не только нормальные нагрузкина смесь, нои касательные,чтоприводит к более активному перемещению частиц смеси и формированию их плотной структуры. Также уменьшается выдавливание неуплотнённой смеси из-под трамбующего бруса. Это в свою очередь позволяет снизить энергоёмкость процесса уплотнения и повысить производительность.

Многие фирмы, выпускающие асфальтоукладчики, в том числе ABG и «Vogele», практикуют разработку различных типов, моделей и вариантов рабочих органов, которыми по желанию заказчика можно комплектовать одну базовую машину и, наоборот, один и тот же рабочий орган можно навешивать на разные базы. В частности, «Vogele» разработала поколение рабочих органов типа АВ (Absolutely

106

the Best – абсолютно лучший) и SB (Standard the Best – стандартный улучшенный) с шириной раздвижки гидравликой (только АВ) от 2–3 до 3,2–6,0м,азасчетмеханическогоприсоединения отдельных секций

– до 8–13 и даже 16 м. Каждый из трех рабочих органов (АВ500–2, АВ600 и SB250) можно монтировать на 6–8 моделях укладчиков. Эти рабочие органы, по желанию заказчика, комплектуются различным сочетаниемтрамбующегобруса (Т),выглаживающейвиброплиты(V)и прессующих планок (Р1, Р2).

Чтобы уменьшить вытеснение смеси из-под рабочего органа, планки установлены позади виброплиты.

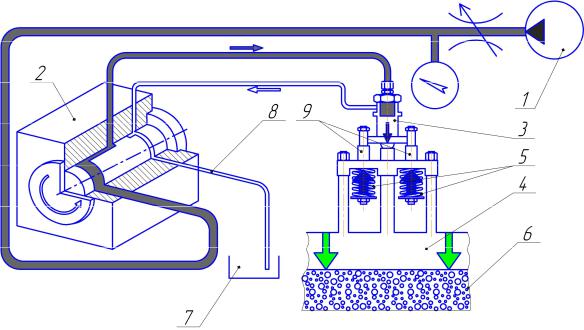

Прессующая планка [16] работает от импульсного генератора 2, создающего периодические нагружения в гидросистеме с частотой 50–70 Гц и давлением от 5 до 15 МПа (рис. 5.27). Генератор периодически подаёт гидравлическую жидкость в гидроцилиндр 3, который перемещает планку 4 по направляющим 9. Внедрение планки

васфальтобетонную смесь 6 производит её деформирование. Когда давление в цилиндре падает, планка по направляющим 9 возвращается

висходное положение пружинами 5.

Прессующая планка прижимается поршнями цилиндров к покрытию и постоянно остаётся в контакте с ним.

Укладчик с повышенной степенью уплотнения может быть несколько дороже его аналога с более простым рабочим органом, и это зачастую служит решающим аргументом в выборе второго варианта. А между тем именно укладчик с новым рабочим органом лучше в технологическом плане отвечает более холодным российским погодным условиям устройства качественных покрытий из горячих асфальтобетонных смесей. К тому же такой укладчик

существенно смягчает влияние на конечный результат уплотнения имеющихся дорожных катков, плохо еще отвечающих современному уровню уплотняющей техники и технологии ведения работ.

107

Для того, чтобы строить дороги с прочными и очень ровными покрытиями и организовать рентабельное предприятие в дорожной отрасли, следует ориентироваться не только на асфальтоукладчики с повышенной степенью уплотнения, но также правильно настраивать их рабочие органы и подбирать комплекты катков.

Рис. 5.27. Схема работы прессующей планки «Vogele»:

1 – насос; 2 – импульсный генератор; 3 – гидроцилиндр; 4 – прессующая планка; 5 – возвратные пружины; 6 – асфальтобетонная смесь; 7 – гидробак;

8 – обратная линия; 9 – направляющие

Конечно, при наличии укладчика, обеспечивающего высокую степень уплотнения, количество катков за ним можно сокращать [26]. Но полностью отказываться от их услуг нельзя. Даже в случае стабильной реализации укладчиком 100 % плотности хотя бы один статический каток нужен для закрепления достигнутого уплотнения и повышения структурной прочности асфальтобетона за счет усиления распора его частиц с одновременным закреплением этого распора повышающейся клеящей способностью битума при понижении его температуры. Работу такого катка следует считать не только полезной, но и необходимой. Не следует забывать, что требуемое по нормам уплотнение асфальтобетонных смесей только укладчиком ни одна фирма-производитель в мире пока не гарантирует. Поэтому катки всегда работают за укладчиком. Сегодня успешные и передовые дорожники добиваются более высокого качества (kу=1,0–1,02), что

108