- •ВВЕДЕНИЕ

- •1. ОСНОВЫ КОНСТРУКТОРСКИХ РАЗРАБОТОК

- •1.1. Основные теоретические положения

- •1.2. Этапы конструкторских разработок

- •Вопросы и задания для самоконтроля

- •2. ТЕХНИЧЕСКОЕ ЗАДАНИЕ

- •2.1. Общая характеристика изделия

- •2.2. Характеристика объекта технического воздействия

- •Вопросы и задания для самоконтроля

- •3. ТЕХНИЧЕСКОЕ ПРЕДЛОЖЕНИЕ

- •3.1. Анализ существующих конструкций

- •3.2. Выбор вариантов изделия и его разработки

- •Вопросы и задания для самоконтроля

- •4. ЭСКИЗНЫЙ ПРОЕКТ ИЗДЕЛИЯ

- •Вопросы и задания для самоконтроля

- •5. ТЕХНИЧЕСКИЙ ПРОЕКТ ИЗДЕЛИЯ

- •5.1. Разработка структуры изделия

- •5.2. Обоснование выбора (расчет) составных частей изделия

- •5.3. Виды расчетов при проектировании

- •5.3.1. Прочностной расчет элементов изделия (валов, балок)

- •5.3.1.1. Расчет валов на изгиб и кручение

- •5.3.1.2. Расчет балок на изгиб и кручение

- •5.3.2. Расчет крепежных соединений

- •5.3.2.1. Расчет резьбовых соединений

- •5.3.2.2. Расчет заклёпочных соединений

- •5.3.3. Расчет на опрокидывание

- •5.3.4.1. Алгоритм расчета объемного гидропривода

- •5.3.4.2. Алгоритм расчета пневмопривода

- •5.3.5. Расчет электромеханического привода

- •Вопросы и задания для самоконтроля

- •6.2. Состав конструкторской документации

- •6.2.1. Спецификация

- •6.2.2. Чертеж общего вида

- •6.2.3. Сборочный чертеж

- •6.2.4. Монтажный чертеж

- •6.2.5. Схема

- •6.2.6. Рабочий чертеж детали

- •6.2.7. Руководство по эксплуатации

- •6.3. Выбор посадок и полей допусков сопрягаемых деталей

- •6.5. Обозначение шероховатости поверхностей

- •Вопросы и задания для самоконтроля

- •Библиографический список

- •Приложение А

- •Приложение Б

- •Приложение В

- •Приложение Г

- •Приложение Д

- •Приложение Е

- •Приложение Ж

- •Приложение З

- •Приложение И

- •Приложение К

5.3.1.2. Расчет балок на изгиб и кручение

Алгоритм расчета изгибающего момента и алгоритм расчета крутящего момента аналогичны для валов и балок, однако эпюры максимальных напряжений для балок не строят, так как балки, как правило, имеют одинаковое сечение по всей длине и эпюра напряжений повторяет эпюру изгибающих моментов. Поэтому опасное сечение определяется по эпюре моментов, так как в этом сечении, где действует наибольший (по абсолютной величине) момент, возникают и наибольшие напряжения.

На основе условия прочности max проводят либо проверочный расчет на прочность – определяют коэффициент запаса n и сравнивают его с рекомендуемым значением [n]:

n оп/ max n ,

либо проектный расчёт на прочность – подбирают поперечное сечение балки по осевому моменту сопротивления сечения:

W Mmax / .

При заданной форме сечения по W определяют все размеры сечения. Для двутавра, швеллера из таблиц стандарта выбирают номер балки требуемого профиля с ближайшим к найденному значением W. При этом допускаемая перегрузка не должна превышать 5%, а недогрузка – 15%.

Пример

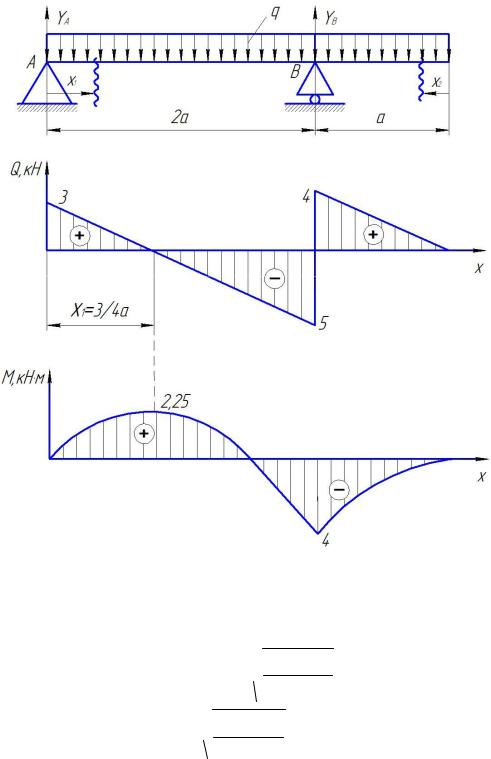

Для стальной балки определить размеры квадратного поперечного сечения, если допускаемое напряжение 160МПа. Эпюра изгибающих моментов для этой балки приведена на рис. 4.

Решение.

Из эпюры определяем опасное сечение. Это будет сечение в опоре В, где действует максимальный изгибающий момент

Mmax 4кН·м.

Из условия прочности определим требуемый момент сопротивления сечения:

W Mmax /[ ].

Для квадратного сечения (h=b) осевой момент сопротивления

W b3 /6,

где b – сторона квадратного сечения.

31

Рис. 4. Результаты расчета балки

Отсюда получаем

b 3 6 Mmax ;

6 Mmax ;

[ ]

b 3 6 4 103 0,05313м.

6 4 103 0,05313м.

160 106

По ГОСТ 6639–69 на нормальные линейные размеры из Ra40

выбираем bн=53 мм, тогда Wн=0,0533/6=2,48·10-5м3.

Максимальное напряжение в балке с выбранным размером

max Мmax /Wн;

max 4 103 /(2,48 10 5) 161,21МПа.

32

Перегрузка составит

max [ ] 100%; [ ]

161,21 160 100% 0,76%, 160

что не превышает допускаемого значения.

5.3.2.Расчет крепежных соединений

5.3.2.1.Расчет резьбовых соединений

Резьбовыми соединениями называются разъемные соединения, собранные с помощью специальных крепежных деталей или резьбы, выполненнойнасоединяемыхдеталях.

Резьбовые соединения являются наиболее распространенными из разъемных соединений, применяемых в машиностроении, что обусловлено их достоинствами: высокой несущей способностью и надежностью, простотой сборки, разборки, малой стоимостью, возможностью применения стандартных деталей, малыми габаритами и т.д.

К основным деталям резьбовых соединений относятся болты, винты, шпильки, гайки, резьбовые вставки.

Винты, снабжённые гайками, называются болтами (рис. 5, а). Их применяют для соединения деталей сравнительно небольшой толщины и имеющих место для размещения гайки и головки винта. Болты целесообразно использовать в соединениях, часто подвергающихся сборке и разборке. Если болтовое соединение неприменимо, а в детали можно сделать резьбовое отверстие, то используют винты (рис. 5, б). Недостатком винтового соединения является изнашивание резьбового отверстия детали при частой сборке. В других случаях для соединения используют шпильки с гайками (рис. 5, в) или в резьбовое отверстие одной из соединяемых деталей завинчивают деталь из более твёрдого износостойкого металла, имеющую вид втулки с наружной и внутренней резьбой (рис. 5, г).

33

а |

б |

в |

г |

Рис. 5. Резьбовое соединение

Все геометрические параметры большинства резьб и допуски на них стандартизированы. Болты и гайки, используемые в соединениях, имеют различный диаметр, шаг резьбы, классы прочности и вид покрытия. Они изготовлены в соответствии со стандартами на крепежные детали.

Примеры условных обозначений болтов приведены в ГОСТ 7798–70, гаек – в ГОСТ 5915–70, шайб – в ГОСТ 11371–78.

Алгоритм расчета болтовых соединений при различных случаяхнагружения

В настоящее время для расчета болтовых соединений существует несколько видов расчетов. В том случае, когда требуется выяснить основные параметры болтового соединения, проводят проектный расчет. Если необходимо оценить прочность болтового соединения, осуществляют проверочный расчет. Бывают случаи, когда надо знать допустимую внешнюю нагрузку, при этом проводят расчет на нагрузочную способность.

При действии на болтовое соединение переменных нагрузок в качестве проверочного расчета проводят расчет болтовых соединений на выносливость.

Искомые неизвестные величины можно определить исходя из условий прочности болтовых соединений в зависимости от условий нагружения.

Расчет болтов,нагруженныхосевойсилой

На стержень болта действует только внешняя осевая нагрузка.

34

Примерами такого соединения могут служить грузовая скоба, рым-болт, нарезанный участок крюка для подъема груза (рис. 6).

Алгоритм расчета болта, нагруженного внешнейосевойнагрузкой:

1. Условие прочности по напряжению растяжения стержня имеет вид

|

р |

|

F |

|

4 F |

|

p |

, |

|

|

|||||||

|

|

A d2 |

|

|

||||

|

|

1 |

|

|

|

|||

где F – растягивающая сила; А – площадь поперечного сечения болта по резьбе; d1 – внутренний диаметр резьбы.

2. Допускаемое напряжение растяжения можно определить по зависимости

p Т ,

[s]

где Т – предел текучести материала болта,

МПа; [s] – коэффициент запаса прочности. Рис. 6. Крюковая

подвеска

3. Значения Т можно принять в зависимости от класса прочности болта по ГОСТ 7798–70, коэффициент запаса прочности [s] по табл. 3, 4 [1].

Таблица 3

Значения коэффициентов запаса прочности и допускаемых напряжений при расчете болтовых соединений

Вид нагрузки |

Допускаемое |

Рекомендуемые напряжения |

||||

|

|

напряжение |

Затяжка |

|

Статическая |

Переменная |

|

|

|

|

|

нагрузка |

нагрузка |

Растягивающая |

|

Контроли- |

|

[s]=1,2–1,5 |

[sТ]=1,2–1,5 |

|

внешняя нагрузка: |

[ р]=0,6 Т |

руемая |

|

|

|

|

без затяжки болтов |

Неконтро- |

|

[s]= 2,5–4 |

[sТ]=2,5–4 |

||

с затяжкой болтов |

[ р]= Т/[s] |

лируемая |

|

|

|

|

Поперечная внешняя нагрузка |

Болты постав- |

[ р]= Т/[s] |

Контролируемая [s]=1,2–1,5 |

|||

лены с зазором |

Неконтролируемая [s] = 2,5–4 |

|||||

Болты постав- |

[τср]=0,4 Т – статическая нагрузка |

|||||

лены без зазора |

[τср]=(0,2-0,3) Т |

– переменная нагрузка |

||||

|

|

[ см]=0,8 Т – сталь |

|

|||

|

|

[ см]= (0,4-0,5) в – чугун |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

35

|

|

|

|

Таблица 4 |

Значения коэффициентов запаса прочности при расчете болтов |

||||

|

с неконтролируемой затяжкой |

|

||

|

|

|

|

|

Материал болта |

Постоянная нагрузка |

Переменная нагрузка |

||

|

М6–М16 |

М16–М30 |

М6–М16 |

М16–М30 |

Углеродистая сталь |

5–4 |

4–2,5 |

12–8,5 |

8,5 |

Легированная сталь |

6,5–5 |

5–3,3 |

10–6,5 |

6,5 |

Расчет болтовых соединений, собираемых с предварительной затяжкой

При сборке машин болтовые соединения предварительно затягиваются силой затяжки Fзат, а в процессе работы они нагружаются внешней осевой растягивающей силой F (рис. 7).

Этот вид нагружения болтов широко распространен, так как предварительная затяжка обеспечивает герметичность соединения и отсутствие взаимных смещений деталей, нарушающих работу машины. К болтовым соединениям такой категории относятся фланцевые, фундаментные, шатунные, резьбовые детали крепления крышек двигателей внутреннего сгорания, сосудов, находящихся под внутренним давлением, и т.д.

Рис. 7. Схема работы болтового соединения

36

Алгоритм расчета болтовых соединений, собираемых с предварительнойзатяжкой:

1. После приложения внешней силы F суммарное усилие (см. рис. 7), растягивающее болт, равно

FБ Fзат FБ Fзат F,

а суммарное (остаточное) усилие, сжимающее детали,

FД Fзат FД Fзат (1 ) F,

где – коэффициент внешней нагрузки, он показывает, какая часть (т. е. FБ F ) внешней нагрузки F дополнительно растягивает болт,

|

Д |

, |

|

||

|

Д Б |

|

здесь λБ – податливость болта; λД – податливость деталей.

Условие нераскрытия (герметичности) стыка деталей состоит в наличии FД, сжимающей стык и после приложения внешней силы,

т. е. FД < 0.

2. Внешняя сила Fкр в момент раскрытия стыка (FД = 0) называется критической силой и определяется как

Fкр Fзат .

1

При этом усилие в болте становится равным внешней силе:

FБ = Fкр.

Податливость болта

|

Б |

|

|

|

lБ |

, |

Е |

|

|

||||

|

|

Б |

А |

|||

|

|

|

|

Б |

||

где lБ, ЕБ, АБ – соответственно длина, модуль нормальной упругости материала и площадь поперечного сечения болта.

Суммарная податливость деталей

Д |

Д1 Д 2 |

|

l |

Д1 |

|

lД 2 |

, |

|

ЕД1 АД |

ЕД 2 АД |

|||||||

|

|

|

|

|

||||

где lД1, lД2 – соответственно толщина соединяемых деталей; ЕД1, ЕД2 – модули нормальной упругости материала деталей и прокладки; АД – расчетная площадь поперечного сечения деталей и прокладки.

3. Определение необходимой величины предварительной затяжки болта и расчет его на прочность при статических нагрузках.

37

Усилие затяжки Fзат болта определяется из условия нераскрытия стыка:

Fзат K (1 ) F ,

гдеК–коэффициентзапасазатяжкипристатическойнагрузке(табл.5). Дополнительно отметим, что на практике нераскрытие стыка

деталей зависит не только от значения силы затяжки Fзат, но и от её сохранения в процессе эксплуатации. Последнее зависит от многих факторов: качества обработки поверхностей стыка, числа стыков, точности резьбы, надёжности стопорения резьбы, качества прокладки. Эти факторы сложно поддаются учёту, особенно при переменных во времени нагрузках. Поэтому в ряде случаев логично принимать

Fзат ≈ K·F.

Таблица 5

Значения различных коэффициентов, применяемых при расчете болтовых соединений

Нагрузка |

Коэф- |

Рекомендуе- |

Примечания |

|

фициент |

мые значения |

|

Предвари- |

К |

1,25–2 |

Статистическая нагрузка |

тельно затя- |

|

2–4 |

Переменная нагрузка |

нутое болто- |

|

1,3–2,5 |

Мягкая прокладка |

вое соедине- |

|

2–3,5 |

Металлическая фасонная прокладка |

ние |

|

3 5 |

Металлическая плоская прокладка |

|

|

0,2–0,3 |

Жесткие фланцы |

|

|

0,5–0,7 |

Податливые фланцы |

Поперечная |

fc |

0,15–0,2 |

Для сухих стальных и чугунных |

внешняя |

|

|

поверхностей |

нагрузка |

К |

1,3–1,5 |

Статистическая нагрузка |

|

|

1,8–2 |

Переменная нагрузка |

4. Эквивалентные напряжения в болте

|

экв |

|

4 FБ,Р |

|

p |

, |

|

d2 |

|||||||

|

|

|

|

||||

|

|

1 |

|

|

|

||

где d1 – внутренний диаметр резьбы болта; [σр]– допускаемые напряжения растяжения материала болта; FБ,Р – расчётное усилие в болте.

Расчет FБ,Р может быть выполнен по двум вариантам:

вариант 1 – болт можно подтягивать после приложения внешней силы F (т.е. непосредственно в процессе работы). В этом случае усилие в болте

38

FБ,Р 1,3 F [K (1 ) ];

вариант 2 затяжка болта производится при отсутствии внешней силы F:

FБ,Р F [1,3 K (1 ) ].

Расчетболтов,нагруженныхпоперечнойсилой

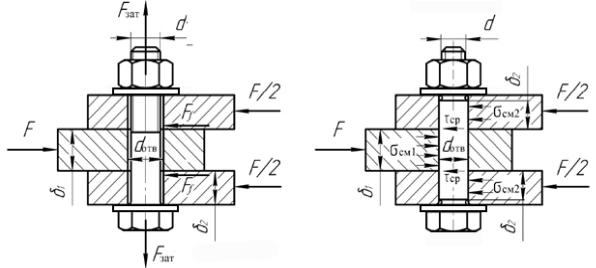

Примером могут служить крепления различных кронштейнов. Условием работоспособности болтового соединения, нагруженного силами, действующими в плоскости стыка, является отсутствие сдвига деталей. Болтовые соединения, нагруженные поперечной сдвигающей силой, могут быть выполнены в двух вариантах постановки болтов: с зазором (рис. 8, а) и без зазора (рис. 8, б).

а |

б |

Рис. 8. Болтовые соединения, нагруженные поперечной сдвигающей силой с зазором (а) и без зазора (б)

при постановке болтов

Установка болта с зазором

Основными критериями работоспособности болтовых соединений, нагруженных поперечной силой при установке болтов с зазором (см. рис. 8, а), являются отсутствие сдвига между деталями, прочность стержня болта на растяжение с кручением и соединяемых деталей на смятие (на плоскости стыка).

Для обеспечения относительной неподвижности соединяемых деталей необходимо затянуть болт такой силой затяжки Fзат, чтобы

39

возникающая при этом между деталями сила трения была больше внешней сдвигающей силы F, т. е.

Ff >F,

или с учетом коэффициента запаса затяжки K

Ff =K·F,

здесь создаваемая затяжкой сила трения определяется зависимостью

Ff =Fзат·fc·i;

F |

|

K F |

, |

|

|||

зат |

|

fc i |

|

где fc – коэффициент трения в стыке; i – число стыков деталей в соединении (в соединении, показанном на рис. 8, а, i = 2).

При расчете такого соединения принимают K по табл. 5.

В момент начала относительного сдвига деталей предельная внешняясдвигающаясилаFпр будетравнасилетрениямеждудеталями,т.е.

Fпр = Ff = Fзат·fс·i.

Таким образом, величина предельной сдвигающей силы зависит от материала соединяемых деталей (от коэффициента трения в стыке между ними), числа стыков и наибольшей для данного соединения силы затяжки.

Условие прочности стержня болта на растяжение с кручением:

σэкв ≤ [σр],

или для метрической резьбы

экв 1,3 4 F2зат p .

d1

По условию прочности соединяемых деталей на смятие,

σсм ≤ [σсм],

или

см Fзат см .

АД

Для предельного случая силу затяжки определяем

[Fзат] = АД[σсм],

где AД – деформируемая площадь деталей; [σсм] – допускаемое напряжение смятия материала деталей.

Предельная допускаемая сдвигающая сила, определяющая нагрузочную способность болтового соединения, при максимально допустимой силе затяжки [Fзат] равна

40

[Fпр ] [Fзат ] fc i .

K

Установка болта без зазора

При постановке болта без конструктивного зазора (см. рис. 8, б) отверстие под него калибруют разверткой. Поэтому диаметр стержня болта d принимается равным диаметру отверстия dотв . При расчете элементов соединения на прочность не учитывают силы трения в стыке, так как затяжка болта может практически отсутствовать (в общем случае болт можно заменить штифтом, пальцем или осью). Стержень болта рассчитывают по напряжениям среза и смятия.

Условие прочности на срез

ср |

4 F |

|

|

ср , |

d2 |

|

|||

|

i |

|

||

здесь i – число плоскостей среза (в соединении на рис. 8, б, i = 2). Условие прочности болта на смятие (см. рис. 8, б) для средней

детали

F

см1 d 1 см ,

для крайних деталей

F

см2 2 d 2 см ,

где δ1, δ2 – соответственно толщина средней и крайней деталей. Данные формулы справедливы как для болта, так и для деталей. Расчет производится по наибольшему напряжению смятия σсм, а

допускаемое напряжение [σсм] определяют по менее прочному материалу болта или соединяемых деталей.

Пример

Рассчитать резьбовой участок крюка для подъема груза (см. рис. 6), воспринимающий максимальную нагрузку F = 11,5 кН. Материал крюка сталь 20 (ГОСТ 1050–88).

Решение:

1. Определение допускаемого напряжения.

Гайка навёрнута на резьбовой участок крюка без затяжки, поэтому он воспринимает только внешнюю растягивающую нагрузку от веса груза.

41

Для заданного материала σТ = 240 МПа. Тогда допускаемое на-

пряжение [σр] = 0,6σТ = 0,6 ·240 =144 МПа.

2. Определение внутреннего диаметра резьбы. Из условия прочности на растяжение

|

р |

4 F |

|

p , |

||||||

|

|

|

||||||||

|

|

|

d12 |

|

|

|

|

|||

внутренний диаметр резьбы |

|

|

|

|

|

|

||||

|

|

d1 |

|

4 F |

; |

|||||

|

|

|

|

|

||||||

|

|

|

|

|

[ p ] |

|||||

d1 |

|

|

4 11500 |

|

10,08мм. |

|||||

|

|

3.14 144 |

||||||||

|

|

|

|

|

|

|

||||

Подбираем резьбу |

М12 |

с |

|

шагом 1,5 мм, для которой |

||||||

d1 = 10,376 мм > 10,08 мм.

Ответ: резьба М12 ГОСТ 24705–81.

Расчет фундаментного болта. Крепление различного технологического оборудования может осуществляться за счет применения фундаментных болтов.

Алгоритм расчетафундаментногоболта

Расчётная нагрузка на фундаментные болты, Н:

РН P0 n G M yy21 ,

i

где Р0 – расчётная вертикальная сила, действующая на фундамент от технологического оборудования, Н; G – вес технологического оборудования, Н; М – расчётный опрокидывающий момент, Н∙м; п – число фундаментных болтов; y1 – расстояние от оси опрокидывания до наиболее удалённого болта, м; yi – расстояние от оси опрокидывания до i-го болта, м.

Усилие предварительной затяжки от действия вертикальной нагрузки, Н:

Рзв Kст (1 ) Pн,

где Кст – коэффициент стабильности затяжки для болтов с отгибом при динамической нагрузке; χ – коэффициент внешней нагрузки; Рн – расчётная вертикальная нагрузка, Н.

Усилие предварительной затяжки от сдвигающей силы, Н:

42

Рзг |

Kст |

|

Q G f |

, |

|

||||

|

|

|

n f |

|

где f – коэффициент трения при установке на подкладки; Q – расчётная сдвигающая нагрузка, Н.

Суммарное усилие предварительной затяжки, Н:

Рз Рзв Pзг.

Необходимая площадь сечения болтов, см2:

F Pз Рн , 100 p

где [σр] – допустимое напряжение растяжения, МПа. Определяем допустимое напряжение болта на разрыв, МПа:

p l 0,287 p ,

где α – коэффициент, зависящий от числа циклов нагрузок. Площадь сечения болта из условия выносливости, см2:

F |

|

Рн |

|

, |

|

200 |

|

|

|||

в |

|

|

|

||

|

|

|

p д |

|

|

где [σр]д – допустимое напряжение материала болта.

Пример

Рассмотрим крепление технологического оборудования к полу за счет применения фундаментных болтов (рис. 9).

Расчётная нагрузка на фундаментные болты, Н:

|

|

|

|

РН |

|

P0 G |

|

M y1 |

; |

|

|

|

|

|

|

n |

yi2 |

||||||

|

|

|

|

|

|

|

|

|

|

||

РН |

|

25 31 |

|

|

|

|

200 0.2 |

|

248,5кН. |

||

|

0,2 |

2 0,22 |

|

|

|

||||||

|

4 |

|

0,22 0,22 |

||||||||

Усилие предварительной затяжки от действия вертикальной нагрузки, Н:

Рзв Kст (1 ) Pн;

Рзв 1,3 (1 0,5) 248,5 161,5 кН.

Усилие предварительной затяжки от сдвигающей силы, Н:

Рзг |

Kст |

|

Q G f |

; |

|

||||

|

|

|

n f |

|

43

Рзг 1,3 30 31 0,2 10,1 кН. 4 0,2

Суммарное усилие предварительной затяжки, Н:

Рз Рзв Pзг;

Рз 161,5 10,1 171,6 кН.

а |

б |

Рис. 9. Расчет фундаментного болта:

а – общий вид фундаментного болта;

б– расположение фундаментных болтов

Необходимая площадь сечения болтов, см2:

F Pз Рн , 100 p

где [σр] = 140 МПа – допустимое напряжение растяжения.

F 171,6 103 0,5 248,5 103 0,2см2. 100 140 106

Выбираем фундаментный болт М10, F = 0,571 см2 (табл. 6).

Определяем допустимое напряжение болта на разрыв, МПа:

p l 0,287 p ;

44