- •ВВЕДЕНИЕ

- •1. ОСНОВЫ КОНСТРУКТОРСКИХ РАЗРАБОТОК

- •1.1. Основные теоретические положения

- •1.2. Этапы конструкторских разработок

- •Вопросы и задания для самоконтроля

- •2. ТЕХНИЧЕСКОЕ ЗАДАНИЕ

- •2.1. Общая характеристика изделия

- •2.2. Характеристика объекта технического воздействия

- •Вопросы и задания для самоконтроля

- •3. ТЕХНИЧЕСКОЕ ПРЕДЛОЖЕНИЕ

- •3.1. Анализ существующих конструкций

- •3.2. Выбор вариантов изделия и его разработки

- •Вопросы и задания для самоконтроля

- •4. ЭСКИЗНЫЙ ПРОЕКТ ИЗДЕЛИЯ

- •Вопросы и задания для самоконтроля

- •5. ТЕХНИЧЕСКИЙ ПРОЕКТ ИЗДЕЛИЯ

- •5.1. Разработка структуры изделия

- •5.2. Обоснование выбора (расчет) составных частей изделия

- •5.3. Виды расчетов при проектировании

- •5.3.1. Прочностной расчет элементов изделия (валов, балок)

- •5.3.1.1. Расчет валов на изгиб и кручение

- •5.3.1.2. Расчет балок на изгиб и кручение

- •5.3.2. Расчет крепежных соединений

- •5.3.2.1. Расчет резьбовых соединений

- •5.3.2.2. Расчет заклёпочных соединений

- •5.3.3. Расчет на опрокидывание

- •5.3.4.1. Алгоритм расчета объемного гидропривода

- •5.3.4.2. Алгоритм расчета пневмопривода

- •5.3.5. Расчет электромеханического привода

- •Вопросы и задания для самоконтроля

- •6.2. Состав конструкторской документации

- •6.2.1. Спецификация

- •6.2.2. Чертеж общего вида

- •6.2.3. Сборочный чертеж

- •6.2.4. Монтажный чертеж

- •6.2.5. Схема

- •6.2.6. Рабочий чертеж детали

- •6.2.7. Руководство по эксплуатации

- •6.3. Выбор посадок и полей допусков сопрягаемых деталей

- •6.5. Обозначение шероховатости поверхностей

- •Вопросы и задания для самоконтроля

- •Библиографический список

- •Приложение А

- •Приложение Б

- •Приложение В

- •Приложение Г

- •Приложение Д

- •Приложение Е

- •Приложение Ж

- •Приложение З

- •Приложение И

- •Приложение К

|

|

|

Окончание табл. 1 |

|

|

|

|

1 |

2 |

3 |

4 |

Колеса, таке- |

Масса изделия |

Типоразмер; ис- |

Из справочников |

лажные элемен- |

|

полнение |

конструктивно |

ты |

|

|

|

Прочие элемен- |

Дизайн изделия, удоб- |

|

Из справочников |

ты (шарниры, |

ство пользования, |

|

конструктивно |

петли, ручки, |

травмобезопасность |

|

|

|

|

||

замки и т.п.) |

|

|

|

5.3. Виды расчетов при проектировании

Расчеты в зависимости от требования обстоятельств и их места в процессе проектирования делятся на проектные и проверочные.

Проектные расчеты применяются для определения исходных данных для установления размеров узлов и деталей несложной конфигурации. Расчеты ведутся по упрощенной методике. Основные этапы проведения проектного расчета: составляют упрощенную схему сил и моментов; определяют расчетом их численные значения; выбирают материалы по механическим и технологическим свойствам с учетом их стоимости и дефицитности; определяют размеры деталей и согласовывают их с данными стандартов; вырисовывают детали в сборе и проверяют их на соответствие выбранной конструкции. Если необходимо, конфигурацию детали меняют и расчет повторяют.

Проверочные расчеты выполняют по основным критериям работоспособности, т.е. определяют запас прочности в расчетных сечениях и сопоставляют их с допустимыми. Основные этапы проведения проверочного расчета: выбор материала по технологическим и прочностным соображениям; выбор конструкции, формы и размеров по имеющемуся опыту или согласно простым, приближенным расчетам; определение схемы нагрузки и расчет нагрузки; определение напряжения в расчетных сечениях; принятие решения о соответствии выбранной конструкции детали.

Если сечение детали не соответствует критериям прочности, меняют ее размеры или конфигурацию и повторяют расчет. Если деталь имеет высокую степень ответственности, увеличивают запас прочности. Имеется ряд конструктивных приемов, которые позволяют увеличить прочность изделий: применение рациональной силовой схемы; замена изгиба и кручения растяжением-сжатием; уменьшение консолей и рациональное размещение опор; уменьшение

23

массы детали; придание расчетным сечениям рациональной формы; введение конструктивных связей между элементами конструкции; выполнение рационального оребрения; применение предохранительных механизмов: введение регуляторов или ограничителей частоты вращения либо скоростей; введение предельных муфт, демпферов; повышение точности изготовления быстроходных деталей и механизмов; тщательное уравновешивание вращающихся деталей; уменьшение нагрузки в пусковом режиме и режиме торможения и т.д.

Исходя из этапов, выделим основные расчеты: прочностной расчет элементов изделия, расчет крепежных соединений, расчет элементов пневматической и гидравлических систем, расчет при выборе электродвигателя.

К технологическим приемам увеличения прочности можно отнести закалку, поверхностное пластическое деформирование и др.

5.3.1. Прочностной расчет элементов изделия (валов, балок)

Прочностной расчет элементов изделия (валов) сводится к решению задач по курсу «Сопротивление материалов».

Валы предназначены для передачи крутящих моментов и поддержания вращающихся вместе с ними деталей. Валы, несущие на себе детали, через которые передается крутящий момент, воспринимают от этих деталей нагрузки и работают на изгиб и кручение. От действия осевых нагрузок валы работают также на растяжение

(сжатие).

Различают валы прямые, коленчатые и гибкие. Наиболее распространены валы прямые. Коленчатые валы служат для преобразования возвратно-поступательного движения во вращательное или наоборот, применяются в поршневых двигателях и относятся к валам специальным, куда относят также валы гибкие, представляющие собой многозаходные витые из проволок пружины кручения.

Валы в большинстве случаев имеют круглое сплошное или кольцевое поперечное сечение.

Прямые валы в зависимости от назначения изготовляют либо постоянного диаметра по всей длине (трансмиссионные валы), либо ступенчатыми, т.е. различного сечения на отдельных участках, что удобно для установки на них деталей.

24

Участки валов, которые опираются на подшипники, называют:

при восприятии радиальных нагрузок цапфами;

при восприятии осевых нагрузок пятами.

Концевые цапфы, работающие в подшипниках скольжения, называют шипами, а цапфы, расположенные на некотором расстоянии от концов валов, – шейками.

Посадочные участки валов, на которых устанавливают вращающиеся детали, выполняют преимущественно цилиндрическими или гораздо реже коническими. Последние применяют, например, для облегчения установки на вал и снятия с него тяжелых деталей при необходимости повышенной точности центрирования деталей.

Поверхность плавного перехода от одной ступени вала к другой называют галтелью. Разность между диаметрами соседних ступеней валов для уменьшения концентрации напряжений должна быть как можно меньше.

Диаметры посадочных участков валов, на которых устанавливают вращающиеся детали, должны быть выбраны из числа нормальных линейных размеров.

Основными критериями работоспособности валов являются их прочность и жесткость.

Переменные по величине или направлению силы, действующие на валы, вызывают в них переменные напряжения.

5.3.1.1. Расчет валов на изгиб и кручение

Все элементы изделия испытывают нагрузки изгиба, которые возникают в результате действия сил нагрузок рабочих силовых устройств. В результате действия этих сил возникает изгибающий момент.

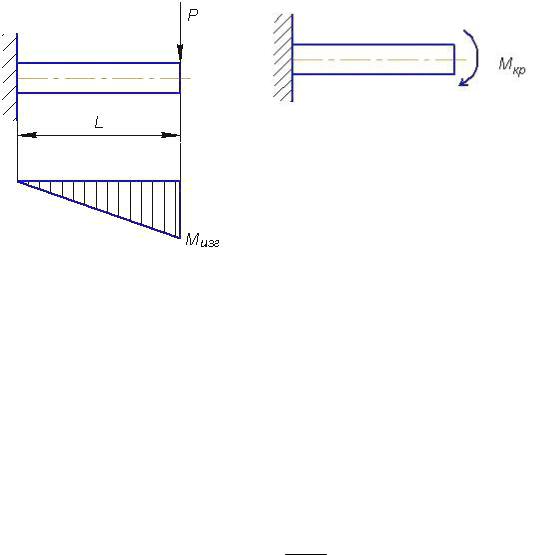

Схема действия изгибающего момента показана на рис. 2.

25

б

а

Рис. 2. Схема действия изгибающего (а) и крутящего (б) моментов

Алгоритм расчета изгибающегомоментавыглядитследующим образом:

1. Условие прочности для нагрузок, действующих на изгиб:

изг изг ,

где изг – расчетное напряжение нагрузки, действующей на изгиб;изг – допускаемое напряжение нагрузки, действующей на изгиб.

2. Расчетное значение напряжения изг находят по формуле

изг Мизг ,

Wx

где Мизг – изгибающий момент; Wx – момент сопротивления сечения профиля.

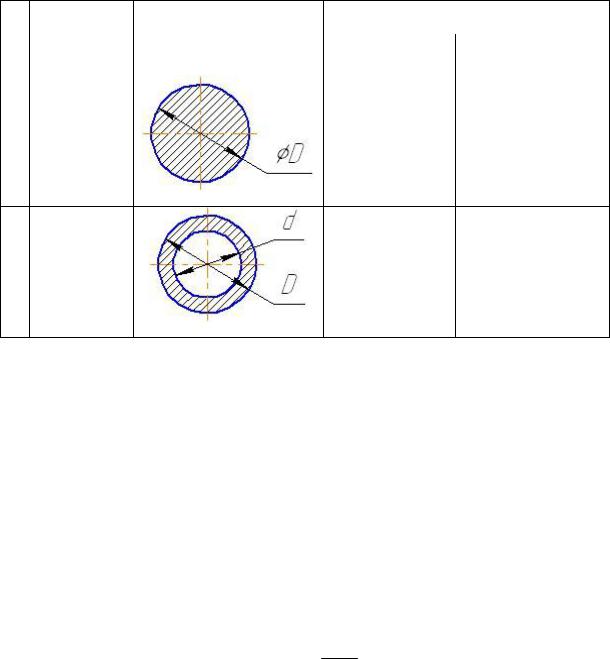

3. Определяют момент сопротивления сечения профиля Wx в зависимости от вида профиля. Расчетные формулы моментов сопротивления поперечных сечений для основных профилей указаны в табл. 2.

Моменты сопротивлений поперечных сечений для различного сортамента (швеллеров, тавров, двутавров, уголков) указываются в работе [1].

Дальнейший расчет сводится к определению минимального диаметра (для валов), минимальной толщины стенок профиля (для труб), толщины пластины (для прямоугольной формы сечения). Далее делается заключение о несущей способности нагруженного элемента.

26

Таблица 2

Площади поперечных сечений и моменты сопротивлений наиболее употребительных профилей

№ Вид профиля |

Эскиз |

Расчетная формула |

|

|

|||||

п/п |

|

|

|

|

|

|

|

|

|

|

|

площадь |

момент |

|

|

||||

|

|

|

|

|

|||||

|

|

|

|

|

|

сопротивления |

|||

1 |

Вал |

|

F |

d |

2 |

Wx |

d |

3 |

|

|

|

|

|

|

|

||||

|

|

|

4 |

|

|

|

|

||

|

|

|

|

|

32 |

|

|

||

2 |

Труба |

D |

2 |

d |

2 |

|

Wx |

|

D |

4 |

d |

4 |

|

||

|

F |

|

|

|

|

||||||||||

|

|

|

|

32 D |

|

|

|

||||||||

|

|

4 |

|

|

|

|

|

|

|

||||||

|

(кольцо) |

|

|

|

|

|

|

|

|

|

|

||||

Алгоритм расчета крутящего момента выглядит следующим образом:

1. Нагрузки кручения валов часто возникают в элементах изделия, где основным рабочим процессом является вращение валов, соответственно возникает крутящий момент, например, стенд для испытания коробок передач. В данном случае возникает напряжение при кручении, условие прочности вала при этом выглядит таким образом:

кр [ кр],

где кр – расчетное напряжение вала при кручении; [ кр] – допускае-

мое напряжение вала при кручении.

2.Расчетное напряжение определяется по формуле

Мкр ,

Wкр

где Мкр – крутящий момент; Wкр – момент сопротивления кручению сечения вала.

27

3. Момент сопротивления кручению сечения вала определяется по формуле

d3

Wкр 16 ,

где d – диаметр сечения вала.

4.Расчет сводится к определению минимального диаметра вала,

сучетом вышеуказанных формул диаметр определяется как

|

Мкр |

|

d 3 |

|

. |

0,2 |

||

Далее делается заключение о соответствии диаметра вала воспринимающей нагрузке.

Алгоритмпроектировочного расчетавала

Исходные данные:

Схема вала привода.

Расстояние между опорами вала L, мм (рис. 3). Длина консольного участка вала L1, мм (см. рис. 3).

Координаты пункта приложения сил L2, мм (см. рис. 3). Размеры зубчатых колес dw2, мм.

Силы в зацеплении колес Ft2, Fr2, Fa2, Н. Крутящий момент на валу Т=Т3,Н·м. Реверсивность передачи.

Материал вала.

Решение:

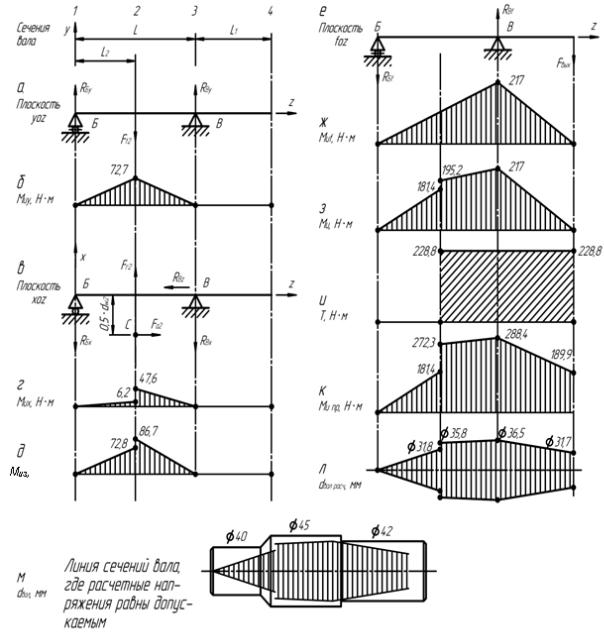

1. Определяют пункты приложения, направления и величины сил, нагружающих вал в плоскости yoz (см. рис. 3, а).

2. Определяют пункты приложения, направления и величины сил, нагружающих вал в плоскости xoz (см. рис. 3, в).

3.Вычисляют реакции RБу и RВу, Н, в опорах Б и В вала в плоскости yoz (см. рис. 3, а).

4.Вычисляют реакции RБх и RВх, Н, в опорах Б и В вала в плоскости xoz (см. рис. 3, в).

5.Определяют полные поперечные реакции RБ и RВ в опорах вала Б и В, Н:

R |

R2 |

R2 |

; R |

В |

|

R2 |

R2 . |

Б |

Бх |

Бу |

|

|

Вх |

Ву |

28

Рис. 3. Результаты проектировочного расчета вала

6. Определяют изгибающие моменты в характерных сечениях вала с построением эпюры изгибающих моментов Мuу, Н·м, в плоскости yoz (см. рис. 3, б).

7. Определяют изгибающие моменты в характерных сечениях вала с построением эпюры изгибающих моментов Мuх, Н·м, в плоскости xoz (см. рис. 3, г).

29

8. Вычисляют суммарные изгибающие моменты Мu в характер-

ных сечениях вала Миз

Мих2 Миу2 ,Н·м, с построением эпюры из-

Мих2 Миу2 ,Н·м, с построением эпюры из-

гибающих моментов Мuз (см. рис. 3, д).

9. Определяют пункт приложения силы F, нагружающей консольный участок вала от установленной на нем муфты, в плоскости foz (см. рис. 3, е). Вычисляют реакции RБf и RВf, Н, в опорах Б и В вала

вплоскости foz (см. рис. 3, е).

10.Определяют изгибающие моменты в характерных сечениях

вала с построением эпюры изгибающих моментов Mиf, Н·м, в плоскости foz (см. рис. 3, ж).

11. Алгебраически складывают реакции по пп. 5 и 10, а также величины изгибающих моментов по пп. 8 и 11 (см. рис. 3, з). Эпюра

Мu= Мuз+Мuf.

12.Представляют эпюру крутящих моментов Т, Н·м, передаваемых валом (см. рис. 3, и).

13.Вычисляют величины приведенных изгибающих моментов

М |

, Н·м, в характерных сечениях вала |

М |

из |

|

М 2 ( Т)2 |

с пред- |

||

uпр |

|

|

|

|

|

и |

|

|

ставлением их эпюры (см. рис. 3, к), где α = -1и / 2· ои = 0,866. |

|

|||||||

|

14. Определяют расчетные диаметры вала в характерных сече- |

|||||||

ниях, мм, |

|

|

|

|

|

|

||

|

dвал.расч 3 |

103 Мипр |

/(0,1 и ) |

|

|

|||

и представляют полученные результаты (см. рис. 3, л) в виде обрисованных сечений вала, в которых напряжения равны напряжениям допускаемым.

Здесь [ и]= -1u/sзап (sзап= 3...4,5, что в значительной степени учитывает требования жесткости, в первую очередь входных валов).

15. Полученные величины расчетных диаметров валов dвал.расч округляют в большую сторону в соответствии с рядом Rо для посадочных размеров или до целых чисел (см. рис. 3, м). Эти величины обрисовывают действительный профиль вала линиями действительных сеченийdвал приусловии dвал> dвал.расч с учетом конструктивных,технологическихимонтажныхтребованийкконструкциивала(см.рис.3,м).

30