2157

.pdf

FМ = SМ · PК . |

(2.1) |

|

Пружина 4 имеет определенную жесткость С (10 – 30 Н/мм) и |

||

предварительно сжата на величину |

Х. Сила со стороны пружины |

|

определяется выражением |

|

|

FП = С · |

Х . |

(2.2) |

При закрытой заслонке 13 площадью SЗ |

на нее действует сила от |

|

давления газов перед турбиной РТ = РК , равная |

||

FЗ = SЗ · РТ . |

(2.3) |

|

При равенстве длины рычагов 11 и 12 |

баланс сил на штоке 10 |

|

находится из выражения |

|

|

FП = FМ + FЗ . |

(2.4) |

|

Определив силы, действующие на шток 10, для заданного оптимального давления начала открытия клапана (например, абсолютное давление 1,5·105 МПа) вычисляют величину FП, при необходимости ее корректируют муфтой 9, изменяя длину штока 10. Площадь мем-

браны и перепускного отверстия диаметром D определяют по форму-

ле π· D2/4.

Рис. 2.3. Установка для диагностики системы перепуска газа мимо турбины:

1 – компрессор центробежный; 2 – камера управления; 3 – мембрана; 4 – пружина; 5 – стойка крепления индикатора; 6 – упорная планка привода ин-

дикатора 7; 8 – винты зажимные; 9 – муфта регулирования длины штока 10; 11 – рычаг штока; 12 – рычаг клапана; 13 – клапан-заслонка; 14 – перепускное отверстие; 15 – турбина

23

2.5. Последовательность диагностики и регулировки перепускного устройства

1.Проверяют целостность мембраны 3 (см. рис. 2.3), пружины 4

игерметичность перепускного клапана 13. Устанавливают упорную планку 6 на шток 10 и закрепляют ее. Планка 6 должна касаться штока индикатора часового типа 7, шкала которого устанавливается на 0.

2.Плавно повышая давление в камере 2 при помощи компрессора или насоса, наблюдают за началом движения штока 10 и открытием клапана 13.

3.Записывают давление, при котором происходит начало движения штока, и сравнивают его с данными завода-изготовителя. При необходимости корректируют длину штока 10 с помощью муфты 9.

4.Далее, повышая давление в камере 2, определяют зависимость перемещения штока и величину открытия клапана от давления.

Площадь сечения при открытии клапана на величину K (ход штока) находят из выражения

SК = π·DО· K , |

(2.5) |

где DО – диаметр перепускного отверстия, 20 мм.

Определив SК для различных выдвижений штока, вычисляют количество перепускаемого газа.

Результаты испытания и настройка устройства перепуска газа мимо турбины представлены в табл. 2.1.

Для проведения регулировочных работ необходимы данные о величине давления начала и полного открытия клапана. Требуется указать марку двигателя, его мощность, частоту вращения коленчатого вала, давление наддува.

|

|

|

|

|

|

|

|

Таблица 2.1 |

|

Результаты испытания устройства перепуска газа мимо турбины |

|||||||||

|

|

|

|

|

|

|

|

|

|

1.Избыточное |

|

давле- |

|

|

|

|

|

|

|

ние в камере управле- |

0,08 |

0,09 |

0,10 |

0,11 |

0,12 |

|

0,13 |

||

ния до открытия кла- |

|

|

|

|

|

|

|

||

пана, МПа |

|

|

|

|

|

|

|

|

|

2. Избыточное |

давле- |

|

|

|

|

|

|

|

|

ние, при котором про- |

|

|

|

|

|

|

|

||

исходит начало |

дви- |

|

|

|

|

|

|

|

|

жения штока, МПа |

|

|

|

|

|

|

|

||

3. Ход штока |

K, мм |

1,0 |

2,0 |

3,0 |

4,0 |

5,0 |

|

6,0 |

|

4. Избыточное |

давле- |

|

|

|

|

|

|

|

|

ние после |

открытия |

|

|

|

|

|

|

|

|

клапана, МПа |

|

|

|

|

|

|

|

|

|

24

Содержание отчета

1.Название работы.

2.Цель и задачи работы.

3.Основные формулы для расчета устройства перепуска газа мимо турбины.

4.Схема установки для диагностики системы перепуска газа мимо турбины.

5.Результаты испытания устройства перепуска газа мимо турбины

(табл. 2.1).

6.Выводы по работе.

Контрольные вопросы

1.Методика работы на стенде для диагностики и испытания турбокомпрессоров.

2.Как осуществляется смазка и охлаждение турбокомпрессора при испытании и диагностике на стенде?

3.С какой целью устанавливается индикатор на шток при диагностике устройства для перепуска газа?

4.Как отрегулировать начало движения штока при заданном полном давлении (например, 0,15 МПа)?

5.С какой целью перепускают часть газа мимо турбины?

25

Лабораторно-практическая работа № 3

ТУРБОКОМПРЕССОР ТИПА ТКР-5 С ПЕРЕПУСКОМ ГАЗА МИМО ТУРБИНЫ,

ОПРЕДЕЛЕНИЕ СКОРОСТИ ДВИЖЕНИЯ ВОЗДУХА

ВКАНАЛАХ КОМПРЕССОРА

3.1.Цель и задачи лабораторной работы

Цель лабораторно-практической работы. Изучить конструк-

цию турбокомпрессора ТКР-5 и определить скорость движения воздуха в каналах центробежного компрессора.

Задачи работы. Разобрать турбокомпрессор ТКР-5, определить его основные размеры, рассчитать площадь проходных сечений и скорость движения воздуха в них.

Оборудование. Турбокомпрессор ТКР-5 с перепуском газа мимо турбины, набор инструмента.

3. 2. Исходные данные

Двигатель Заволжского моторного завода дизельный, четырехцилиндровый ЗМЗ-5148.10, диаметр цилиндра 87 мм, ход поршня 94 мм, рабочий объем 2,24 л, степень сжатия 19,5, частота вращения 3900 мин-1, среднее эффективное давление 1,3 МПа, мощность 95 кВт.

3.3. Вводная часть

На рис. 3.1 показан разрез турбокомпрессора с устройством перепуска газа мимо турбины. В левой части изображен разрез компрессора, а в правой – турбины. Колеса компрессора и турбины жестко закреплены на одном валу. Смазка подшипника скольжения вала производится под давлением от системы смазки двигателя.

Назначение центробежного компрессора – обеспечение двигателя внутреннего сгорания на всех режимах работы необходимым количеством воздуха, способствуя полному сгоранию топлива при минимальном удельном расходе и низкой токсичности выхлопных газов. Двигатель форсируется за счет увеличения плотности воздуха, нагнетаемого в цилиндр, и повышения цикловой подачи топлива. Турбокомпрессор монтируется на воздушной системе между впускной тру-

26

бой и коллектором для выпуска отработавших газов. Как только отработавшие газы поступают из двигателя в выпускную систему, они приводят в действие турбину, которая вращает колесо компрессора, нагнетая воздух в цилиндры двигателя.

При расчете компрессора определяют требуемое количество воздуха для двигателя (подачу воздуха компрессором). Расчет компрессора начинается с определения средней скорости воздуха в его каналах, затем находят изменение температуры, давления и плотности.

Рис. 3.1. Общий вид турбокомпрессора:

1 – корпус турбокомпрессора; 2 – колесо турбины; 3 – заслонка перепускного устройства; 4 – выпускной канал турбины; 5 – канал подвода масла к подшипнику; 6 – вал; 7 – уплотнение; 8 – колесо компрессора; 9 – спиральная камера компрессора; 10 – камера управления с мембраной и пружиной

3.4. Основные размеры турбокомпрессора типа ТКР-5

Компрессор

1. Внутренний диаметр патрубка на входе в корпус компрессора Do вх = 36 мм.

2.Диаметр колеса наружный D2К = 50 мм.

3.Диаметр втулки колеса компрессора Dо = 13 мм.

4.Диаметр наружный на входе в колесо D1 = 34 мм.

5.Число лопаток 8, толщина лопаток 1 мм.

6.Ширина колеса В2 = 14 мм.

7.Внутренний диаметр безлопаточного диффузора Dв = 52 мм.

27

8.Внешний диаметр безлопаточного диффузора D3 = 96 мм.

9.Ширина диффузора постоянная b3 = b4=14 мм.

10.Начальный диаметр улитки 3 мм.

11.Конечный диаметр улитки 54 мм.

Турбина

1.Наружный диаметр колеса турбины 40 мм.

2.Диаметр втулки 13 мм.

3.Число лопаток 9.

4.Размер входного патрубка 50х50 мм.

5.Начальный размер улитки на входе в колесо турбины 25 мм.

Перепускное устройство

1.Диаметр перепускного отверстия 20 мм.

2.Диаметр заслонки клапана 30 мм.

3.Плечо привода клапана 20 мм.

4.Наружный диаметр диафрагмы 40 мм.

5.Жесткость пружины 15 Н/мм.

3.5.Последовательность определения скорости

вразличных сечениях компрессора

1. Определим требуемое секундное массовое количество воз-

духа (кг/с) для двигателя из выражения

МД |

L0 ge Ne |

|

, |

(3.1) |

|

|

|

|

|||

|

|

||||

|

3600 |

|

|

|

|

где – коэффициент избытка воздуха (1,6 − 2,0) для дизеля; L0 – теоретическое количество воздуха, необходимое для сгорания 1кг топлива (14,5 кг); ge – удельный расход топлива, кг/(кВт ч) (0,18 − 0,22); Ne – мощность двигателя, кВт; – коэффициент продувки (1,1 − 1,2).

На рис. 3.2 приведена схема проточной части турбокомпрессора, а на рис. 3.3 показано изменение параметров воздуха при его прохождении по различным сечениям компрессора. Для двигателей с рядным расположением и числом цилиндров до шести обычно применяют один турбокомпрессор (МК = МД).

Воздух поступает во входной патрубок компрессора (сечение 0) со скоростью Со, давлением Ро и температурой То. Величина скорости Со зависит от площади входного патрубка и массового количества воздуха для двигателя или компрессора.

2. Определив необходимую массовую подачу воздуха компрес-

сором, находим скорость воздуха на входе в патрубок (корпус) ком-

28

прессора из выражения |

|

|

Мk M Д |

Fвх С0 0, |

(3.2) |

где Fвх. – площадь поперечного сечения на входе в патрубок компрессора, м2; Со – скорость воздуха на входе в патрубок (30 − 80 м/с); ρо– плотность воздуха (при 20 0С), равна 1,2 кг/м3,

|

|

С |

о |

|

|

Мк |

|

, |

(3.3) |

|

|

F |

|

0 |

|||||||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

вх |

|

|

|

||

где 0 |

Р |

; Р = 0,98 105 Па (атмосферное давление); Т= 293 К; |

||||||||

|

||||||||||

|

R T |

|

|

|

|

|

|

|

|

|

R = 287 Дж /(кг· К).

Рис. 3.2. Схема проточной части центробежного компрессора: 1 – рабочее колесо; 2 – диффузор; 3 – улитка

Площадь сечения патрубка (м2) зависит от внутреннего диаметра (Dо вх= 36 мм или 0,034 м) и определяется по формуле

Fвх = π D2о вх /4.

При входе в колесо (сечение 1) скорость С1 увеличивается по причине уменьшения площади (из-за наличия лопаток, площади вала и ступицы). Давление и температура незначительно снижаются.

29

Между сечениями 1 и 2 происходит работа над газом (воздухом) и его уплотнение. Скорость С2, температура Т2 и давление Р2 резко возрастают. В результате расширения каналов диффузора (сечение 2 – 3) и улитки (сечение 3 – 4) скорость воздуха снижается.

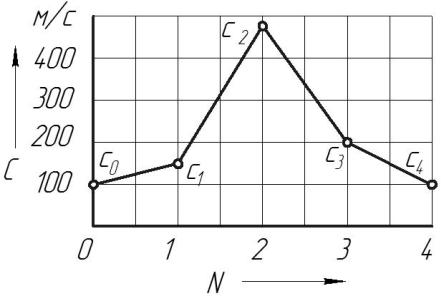

Рис. 3.3. Изменение скорости С в различных сечениях турбокомпрессора

Расчет ступени компрессора начинают с определения массового секундного расхода воздуха, проходящего через его каналы. Проточной частью компрессора или турбины называют систему устройств, по которым движется газ. Скорость газа в проточной части установок изменяется путем геометрического воздействия – изменением площади поперечного сечения потока по его длине. В компрессоре энергия к воздуху подводится в рабочем колесе (подвод технической или располагаемой работы путем вращения колеса), в других каналах она только преобразуется.

Зная подачу воздуха компрессором и поперечное сечение каналов компрессора, находится средняя скорость воздуха (при необходимости потери энергии). В результате торможения потока газа в расширяющихся каналах молекулы воздуха сближаются и температура повышается. По изменению температуры определяют давление и плотность газа.

3. Зная массовую подачу воздуха компрессором, находим его параметры на входе в колесо:

Мk Fвх.к С1 1, |

(3.3) |

30

где Fвх.к – площадь поперечного сечения на входе в колесо компрессора, м2; С1 – скорость воздуха на входе в колесо компрессора; ρ1– плотность воздуха (при 20 0С),

|

|

|

|

С1= Мк / (Fвх.к· ρ1) , |

|

где |

1 |

|

Р |

; Р = 0,98 105 Па; Т = 293 К; |

R =287 Дж /(кг· К). |

|

|||||

|

|

R T |

|

||

4. Значение площади на входе в колесо (м2) находим из выраже- |

|||||

ния |

|

|

|

|

|

|

|

|

|

Fвх.к = F1 – F0 , |

(3.4) |

где – F1 = π D21 / 4, F0 = π D20 / 4 (D1 = 34 мм или 0,034 м, D0 =13

ммили 0,013 м).

5.Определяем окружную скорость на выходе из колеса компрессора (касательная к окружности колеса или (перпендикулярную) к радиусу вращения)

U2 |

|

Lад |

, |

(3.5) |

|

|

|||||

|

|

нап |

|

||

|

|

|

|

||

где La – адиабатная работа сжатия; ηнап – напорный адиабатный КПД (0,6 − 0,75), характеризует способность колеса создавать напор.

Для подачи воздуха в цилиндры двигателя необходимо осуществить его впуск в компрессор, сжатие и нагнетание. Принимаем, что процесс сжатия происходит без подвода и отвода теплоты (процесс адиабатный).

6. Общую удельную работу (Дж/кг) при адиабатическом сжатии находим из выражения

|

k 1 |

|

|

|

|

||

|

|

|

|

|

|

||

k |

|

|

|||||

|

|

|

|

, |

(3.6) |

||

Lад cp Ta |

k |

|

|

|

1 |

||

|

|

|

|

|

|

|

|

где ср= 1005 Дж/(кг·К) – удельная массовая изобарная теплоемкость воздуха; Та= 293 К – температура на входе в компрессор, k 1,4 – показатель адиабаты для воздуха; πк – степень повышения давления.

Если для четырехтактного двигателя известна эффективная мощность

Ne |

Pe Vh i n |

, |

(3.7) |

|

|||

120 |

|

|

|

где Vh – рабочий объем цилиндра, л ; i – число цилиндров; n – частота

31

вращения вала, мин-1; Ре – среднее эффективное давление, МПа.

То среднее эффективное давление в цилиндре двигателя (МПа) находят из выражения

P |

Ne 120 |

. |

(3.8) |

|

|||

e |

V i n |

|

|

|

h |

|

|

Величина давления воздуха на выходе из компрессора и сте-

пень повышения давления для четырехтактных двигателей определяется из соотношений

Pk 0,15 0,18 Pe , πк = Рк / Ро ,

где Ро – давление на входе в компрессор (атмосферное давление).

7. Зная окружную скорость и диаметр колеса, находим частоту вращения вала колеса компрессора nk из формулы

U |

|

R |

|

nk |

|

D2K |

, |

n |

k |

|

60U2 |

. |

(3.9) |

|

|

||||||||||||

|

2 |

2 |

30 2 |

|

|

D |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

2K |

|

|

8. Относительную скорость (касательную к поверхности лопатки) воздуха на выходе из колеса компрессора W2 определяем из выражений

Мk Fвых.к W2 2, |

Fвых.к |

D2K b2 |

, |

||

откуда |

|

|

|

|

|

W |

Mk |

|

, |

(3.10) |

|

|

|

||||

2 |

F |

|

2 |

|

|

|

вых.к |

|

|

|

|

где Fвых. к – площадь выхода из колеса; – коэффициент, равный 0,8 − 0,9, учитывающий наличие лопаток на колесе, что уменьшает площадь на выходе; b2 0,05 0,1 D2К − ширина лопаток на выходе из колеса. Малоразмерный компрессор имеет максимальное значение КПД при числе лопаток 10 − 12.

9. В первом приближении плотность 2 находим по температуре T2 , определенной по скорости U2 , с помощью выражений

|

U2 |

|

|

|

|

|

|

T |

|

|

k |

|

|

|

p |

|

|

|

|

|

|

|

|

|

|

|

k 1 |

|

|

|

|

|

|

||||||

T2 T1 |

2 |

|

|

|

P2 |

P1 |

|

2 |

|

|

|

|

|

2 |

|

|

|||

2 c |

p |

, |

T |

|

, |

2 |

|

R T . |

(3.11) |

||||||||||

|

|

|

|

|

|

1 |

|

|

|

|

|

2 |

|

|

|||||

10. По значениям U2 |

|

и W2 |

определим абсолютную скорость на |

||||||||||||||||

выходе из колеса (рис. 3.4): |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

C2 |

|

U22 W22 |

. |

|

|

|

|

|

|

(3.12) |

||||

32