2157

.pdfход газа приводят к нормальным (стандартным) условиям по формуле

Vt mt /ρн , (1.12)

н

где ρн pн /(RTн ) – плотность газа при нормальных (стандартных)

условиях: рн = 760 мм А. ст. = 101 325 Па; Тн = 293 К (20 °С).

Для воздуха удельная газовая постоянная R = 287 Дж/(кг.К) и

ρн 101325/(287 293) 1,205 кг/м3.

1.3.Описание лабораторной установки

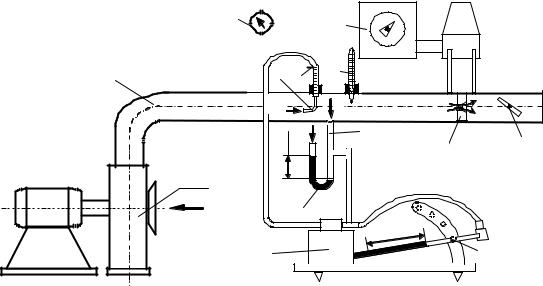

Влабораторной работе расход воздуха определяется в трубе круглого поперечного сечения. Схема установки приведена на рис.

1.3.Установка с трубой круглого сечения состоит из вентилятора 1, который подаёт воздух в трубу 2 при открытой заслонке 3. Динамический напор в различных точках диаметра трубы измеряется с помощью спиртового микроманометра Креля 4, соединённого плюсовым патрубком с трубкой Пито 5 и минусовым – с трубкой статического давления 6. Статический напор измеряется водяным U-образным анометром 7. Атмосферное (барометрическое) давление измеряется барометром 8, а температура воздуха в трубе – термометром 9. Изменение положения заслонки 3 вызывает изменение скорости воздуха в трубе и, следовательно, перепада давления на диафрагме 11, который фиксируется прибором 10 типа КСД-3.

1.4.Порядок выполнения работы

1.Ознакомиться с приборами и устройством лабораторной установки. Установить микроманометр Креля с помощью регулировоч-

ных винтов в горизонтальной плоскости. Наклонную трубку микроманометра опустить в крайнее нижнее положение до отметки К= 0,2.

2.Включить вентилятор и, вращая заслонку 3, установить стрелку прибора КСД-3 на 1-м делении (всего шесть делений). Полностью опустить трубку Пито 5 в трубу до упора (следить за точностью установки зонда вдоль оси трубы по указателю направления 12).

3.Произвести следующие измерения при данном положении заслонки (стрелка КСД-3 установлена на 1-м делении):

13

8 |

pa |

|

10 |

|

|

2 |

5 12 |

9 |

|

|

|

|

|

|

|||

|

p* |

|

p |

|

|

|

ст |

pa |

6 |

|

3 |

|

h |

|

11 |

|

|

1 |

|

|

h |

дин |

=К.l , мм |

|

|

|

|

сп |

|

|

|

7 |

|

|

|

|

+ – |

|

lсп |

|

|

0 |

|

4 |

|

К=0,2 |

|

|

|

Рис. 1. 3. Схема установки для измерения скорости и расхода воздуха с помощью пневмометрических трубок:

1 – вентилятор; 2 – труба; 3 – заслонка; 4 – микроманометр Креля; 5 – трубка Пито; 6 – трубка статического давления; 7 – U-образный манометр; 8 – барометр; 9 – термометр; 10 – КСД-3; 11 –диафрагма

а) динамического напора – по длине столбика спирта lcп в трубке микроманометра (hдин = К ·lcп = 0,2lcп) при крайнем нижнем положении трубки Пито и через каждые 10 мм (через одну риску на трубке Пито) при подъёме её вверх по всему диаметру трубы доупора(девять точек);

б) статического напора hст, мм;

в) температуры воздуха в трубе t,°С.

4.Открывая заслонку 3, установить стрелку КСД-3 последовательно на делениях 2, 3, 4, 5, 6. При каждом фиксированном положении стрелки произвести измерения, указанные в п. 3, а также атмосферного давления ра, (мм рт. ст.) по барометру 8.

5.При обработке результатов измерений вычислить:

а) давление воздуха p (Па) в трубе как сумму атмосферного и избыточного давлений

p = 133,322 ра + 9,81 hст, |

(1.13) |

где 133,322 и 9,81 – коэффициенты перевода мм рт. ст. и мм вод. ст. в паскали;

б) плотность воздуха (кг/м3)

ρ p /( RT ), |

(1.14) |

где R = 287 Дж/(кг.К) – удельная газовая постоянная воздуха;

14

Т = t + 273 – температура воздуха в градусах Кельвина;

в) скорость воздуха сi в каждой мерной точке по формуле (1.5). Построить эпюру скоростей в координатах х–с (х изменяется от

нуля до d). Для этого диаметр трубы d = 8 см делится на восемь частей (через 1 см) и в точках деления (9 мерных точек плюс две на стенках) откладываются значения соответствующих скоростей. На стенках (точки 0 и 8) скорости принимаются равными нулю. Поскольку трубка Пито имеет диаметр 3 мм, то точки 0' и 8' будут располагаться на расстоянии 1,5 мм от стенок трубы.

По эпюре скоростей на радиусах центров равновеликих колец ri (см. табл. 1.1) выбрать соответствующие значения скоростей сi и по формуле (1.8) определить среднюю скорость в трубе при данном открытии заслонки.

Вычислить объемный и массовый расходы воздуха по формулам (1.10) и (1.11) и часовой объемный расход (кг/ч) при нормальных ус-

ловиях по формуле |

V |

3600m /ρн . |

|

tн |

t |

Обработку результатов эксперимента можно ускорить, если использовать компьютерную программу Mathcad. Ниже даётся алгоритм вычислений средней скорости и расходов для первого опыта (стрелка прибора КСД-3 находится на отметке 1). Исходные данные.

ра : = 755 мм рт. ст. t : = 28 oC. hст : = 490 мм. R : = 287 Дж /(кг.К). ro :=4cм.

Вычисления. Т :=t +273. Т= 301 К. р :=133,322.ра + 9,81.hст. р=105465Па. ρ : p /( RT ). ρ = 1,221 кг/м3.

Используя опытные данные, заполняем матрицу для динамического напора hдин и рассчитываем скорости с в мерных точках; задаём координаты мерных точек в виде массива l.

|

|

|

|

0 |

|

|

|

|

|

0 |

|

|

|

|

|

с'(ro+ ri) = |

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

||||

4,007 |

|

|

|

0,4 |

|

|

|

|

2,535 |

|

|

0 |

|

|

|

|

|

|

0,6 |

|

|

|

|

|

|||||||

3,776 |

|

|

|

|

|

|

|

3,105 |

|

|

0,15 |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

3,586 |

|

|

|

0,8 |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

3,586 |

|

|

2 |

|

|

||

3,410 |

|

|

|

|

|

|

|

|

|||||||

|

|

|

1 |

мм c |

|

|

|

|

4,009 |

|

м/с |

3 |

|

см |

|

3,257 |

|

|

|

2 9,81h |

|

/ |

|||||||||

|

|

h |

|

|

|

|

дин |

|

|

|

|

|

l : 4 |

|

|

3,121 |

|

|

|

|

4,009 |

|

|

||||||||

|

: 1 |

|

|

|

|

c : |

|

|

5 |

|

|

||||

|

|

дин |

|

|

|

|

|

|

|

|

|

6 |

|

|

|

2,954 |

|

|

|

|

|

|

|

||||||||

|

|

|

|

1 |

|

|

|

|

|

4,009 |

|

|

7 |

|

|

2,794 |

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

0,8 |

|

|

|

|

3,856 |

|

|

7,85 |

|

|

|

2,644 |

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

0,6 |

|

|

|

|

3,105 |

|

|

9 |

|

|

|

1,172 |

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

0,4 |

|

|

|

|

2,535 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

15

Таблица 1.2

Опытные и расчётные данные к определению расходагаза

ПоказанияКСД-3 |

мернойНомерточки диаметрупо |

Динамическийнапор h |

Статическийнапор h |

Температураt, |

Давлениевоздуха в трубе,рПа |

Плотностьвоздуха в кг,трубеρ /м |

Скоростьвоздуха в точкахмерныхс, м/с |

Радиусыравновеликолецких, r |

Скоростив центрах равновеликихколец |

с |

Средняяпо сечению скоростьс |

Объёмныйрасход V |

Массовыйрасход m |

Объёмныйрасход нормальныхпри условияхV |

|

|

|

|

C |

|

3 |

|

мм , |

|

|

с / м , |

|

|

3 |

|

|

|

|

о |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ч / |

|

|

|

|

|

|

|

|

i |

|

|

ср |

|

|

м , |

|

|

мм, |

мм, |

|

|

|

|

|

|

с/м, |

|

м, |

/cкг, |

нt |

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

/c |

|

|

|

|

дин |

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

ст |

|

|

|

|

|

|

i |

|

t |

t |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

11 |

12 |

13 |

14 |

|

0 |

0 |

|

|

|

|

0 |

|

|

|

|

|

|

|

|

0' |

0,4 |

|

|

|

|

2,54 |

8,94 |

4,01 |

|

|

|

|

|

|

1 |

0,6 |

|

|

|

|

3,11 |

15,5 |

3,78 |

|

|

|

|

|

|

2 |

0,8 |

|

|

|

|

3,59 |

20,0 |

3,59 |

|

|

|

|

|

1 |

3 |

1 |

490 |

28 |

1054651,221 |

4,01 |

23,7 |

3,41 |

|

3,13 |

0,01570,0192 |

57,32 |

||

4 |

1 |

4,01 |

26,8 |

3,26 |

|

|||||||||

|

5 |

1 |

|

|

|

|

4,01 |

29.7 |

3,12 |

|

|

|

|

|

|

6 |

0,8 |

|

|

|

|

3.59 |

32.3 |

2,95 |

|

|

|

|

|

|

7 |

0,6 |

|

|

|

|

3.11 |

34.6 |

2,79 |

|

|

|

|

|

|

8' |

0,4 |

|

|

|

|

2,54 |

36,9 |

2,64 |

|

|

|

|

|

|

8 |

0 |

|

|

|

|

0 |

39,0 |

1,71 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0' |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8' |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Для установления зависимости скорости от любой точки координаты х используем встроенную функцию линейной интерполяции c'(x) := linterp(l, c, x).

Задаём число равновеликих колец n:= 10 и ранжированную пере-

16

менную, определяющую номера равновеликих колец, i:=1..n.

Радиусы (см) равновеликих колец r |

: r |

2i 1 |

. |

|

|

|

||||||

|

|

|

|

|||||||||

|

|

|

|

|

|

i |

o |

2n |

|

|

|

|

Выражая |

координаты |

равновеликих |

колец через |

их радиусы |

||||||||

х = ro + ri, |

определяем скорости |

|

в |

центрах |

равновеликих колец |

|||||||

с' (м/с). |

|

|

|

|

|

|

|

|

|

|

|

|

Средняя по сечению трубы скорость |

|

|

|

|

|

|

||||||

|

ccp : c (ro ri |

) . |

сср= 3,127 м/с. |

|

|

|||||||

|

n |

|

|

|

|

|

|

|

|

|

|

|

|

i 1 |

|

n |

|

|

|

|

|

|

|

|

|

|

ro :=0,04м. |

A: πr2 |

|

|

|

|

x |

–3 |

|

2 |

||

|

|

o |

. A=5,02655 10 |

|

м . |

|||||||

Объёмный расход Vt := сср.A; Vt =0,0157м3/с.

Массовый расход mt : ρccp A. mt = 0,0192 кг/с.

ρн :=1,205кг/м3.

Объёмный расход, приведённый к стандартным условиям,

Vtн : 3600mt /ρн . Vtн = 57,318 м3/ч.

Данные измерений и расчетов заносим в табл. 1.2.

Содержание отчета

1.Наименование и цель работы.

2.Краткое описание методики измерения расхода пневмометрическими трубками.

3.Схема лабораторной установки.

4.Шесть эпюр скоростей, данные табл. 1.2, необходимые расчёты.

5.Графики зависимостей объёмного и массового расходов от показаний

КСД-3.

6.Выводы по работе.

Контрольные вопросы

1.Методика измерения расхода пневмометрическими трубками.

2.Конструкции комбинированных зондов.

3.Конструкция микроманометра и порядок работы с ним.

4.Порядок построения эпюры скоростей.

5.Понятия полного, статического и динамического давлений и способы их измерения.

17

Лабораторная работа № 2

СТЕНД ДЛЯ ИСПЫТАНИЯ И ДИАГНОСТИКИ АГРЕГАТОВ НАДДУВА

2.1. Цели и задачи работы

Цель работы. Приобрести навыки при испытании и диагностике агрегатов наддува на испытательном стенде.

Задачи работы. Изучить конструкцию стенда по испытанию и диагностике агрегатов наддува и методику испытания и регулировки устройства для перепуска газа мимо турбины.

Оборудование. Турбокомпрессор ТКР-5 с перепуском газа мимо турбины, насос, компрессор, индикатор, манометр.

2.2. Общие положения

Для повышения мощности двигателей, снижения удельного расхода топлива и токсичности отработавших газов используют систему наддува. Наибольшее применение получил газотурбинный наддув, в котором центробежный компрессор и турбина имеют газовую связь.

Для согласования протекания рабочего процесса в камере сгорания двигателя и количества подаваемого компрессором воздуха применяют следующие способы регулирования:

−перепуск воздуха на вход в турбину;

−перепуск части отработавших газов мимо турбины;

−поворот соплового лопаточного аппарата в компрессоре или турбине;

−изменение проходного сечения на входе в турбину. Исполнительные механизмы указанных способов регулирования

могут быть механические (мембранные с пружиной) или электронные. Для привода в движение заслонки или соплового аппарата механизм поворота имеет шток, по анализу движения которого можно выполнить диагностику и определить неисправности. Движение штока (ход) определяется при помощи индикатора или измерительной аппаратуры с индуктивным датчиком.

Наибольшее применение в практике получила система автоматического регулирования с перепуском газа мимо турбины. Она позволяет обеспечить двигатель требуемым количеством воздуха на всех

18

режимах работы и ограничить максимальную частоту вращения вала турбокомпрессора. Мощность турбины согласуется с нагрузкой двигателя.

2.3.Устройство и работа стенда для испытания

идиагностики агрегатов наддува

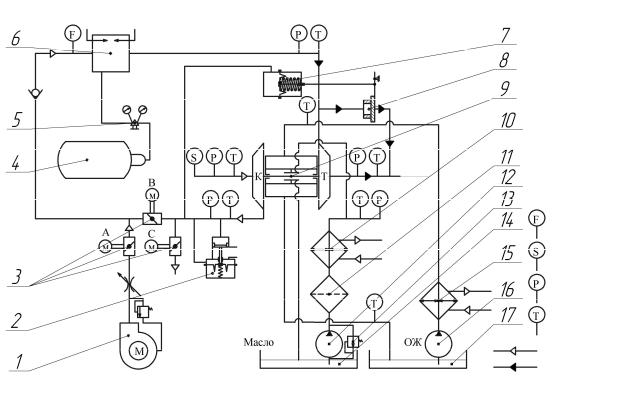

Для диагностики и получения экспериментальных характеристик компрессора и турбины была предложена схема стенда. За основу принят стенд для продувки турбин турбокомпрессоров типа ТКР-14, созданный на кафедре «Двигатели внутреннего сгорания» Тихоокеанского государственного университета города Хабаровска.

Стенд включает в себя две воздуходувки ТВ-42, соединенные последовательно для получения необходимого давления перед турбиной, имеет систему смазки подшипников, трубопроводы с регулировочными задвижками, позволяющими установить необходимый режим работы турбокомпрессора, приборы для измерения давления, температуры и частоты вращения ротора. Полное давление фиксируется манометрами, перепады между полным и статическим давлением

– жидкостными пьезометрами. В качестве тормоза для турбины используется центробежный компрессор. Нагрузка регулируется изменением расхода воздуха через компрессор при помощи заслонки, установленной на его выходе.

На рис. 2.1 приведена схема рекомендуемого стенда, позволяющая проводить диагностику и испытание турбокомпрессоров с ради- ально-осевой турбиной бензиновых и дизельных быстроходных двигателей мощностью до 360 кВт.

Данный стенд позволяет проводить следующие работы:

–диагностику и настройку турбокомпрессоров бензиновых и дизельных быстроходных двигателей;

–холодную и горячую обкатку турбокомпрессоров после ремонта;

–моделирование режимов работы турбокомпрессора для условий эксплуатации.

Установка имеет систему смазки подшипников турбокомпрессора, включающую емкость для масла 14, насос 12 с перепускным клапаном 13, фильтрующий элемент 11, терморегулятор и холодильник 10. Марка масла должна соответствовать моторному маслу, применяемому на двигателе, на котором установлен испытуемый турбоком-

19

прессор. Температура масла должна быть не менее 100 0С и соответствовать условиям эксплуатации. При использовании моторного масла SAE 5W-30, API-CD (М3З-10Д2) для высокофорсированных двигателей с наддувом его кинематическая вязкость при 100 0С лежит в пределах 9,5 – 11,5 сСт.

расх.

тах.

ман. терм.

возд. газ

Рис. 2.1. Стенд для диагностики и испытания турбокомпрессоров: 1 воздуходувка; 2 предохранительный клапан (Blow - off); 3 заслонки

(клапаны) поворотные с электромеханическим приводом; 4 баллон с газом (пропан - бутан); 5 редуктор газовый; 6 камера сгорания с искровым розжигом; 7 камера управления перепускного устройства; 8 клапан (заслонка) перепускного устройства; 9 турбокомпрессор; 10 терморегулятор (охладитель масла); 11 фильтрующий элемент; 12 насос; 13 перепускной клапан; 14 емкость для масла; 15 охладитель; 16 насос центробежный; 17 емкость

для охлаждающей жидкости

При износе подшипников скольжения увеличивается зазор между валом и подшипником, при этом расход масла также возрастает. По изменению расхода масла рекомендуется определение зазора в подшипниковом узле и определение его предельного значения.

При нарушении уплотнения между подшипниковым узлом и ко-

20

лесом компрессора или турбины возможно просачивание масла, что также является дефектом в работе турбокомпрессора.

Для охлаждения турбокомпрессора, когда рабочим телом является газ с температурой до 900 К, используется система охлаждения, состоящая из ёмкости для охлаждающей жидкости 17, насоса центробежного типа 16 и охладителя 15. Установка может работать в одном из двух режимов:

В первом режиме в качестве рабочего тела используется сжатый атмосферный воздух (холодный режим). С пульта управления приводятся в действие поворотные заслонки 3. При включении воздуходувки 1 и открытом клапане 3 перед ней (верхний клапан закрыт) воздух поступает на вход в турбину турбокомпрессора 9. Расход воздуха через турбину регулируется дросселем.

Перед тем как запустить воздуходувку 1, нужно включить систему смазки и убедиться, что давление на входе в узел смазки подшипников составляет не менее 0,2 МПа. Так как турбина приводится в движение от воздуха, который имеет температуру не более 30 0С, то систему охлаждения можно не включать.

Частоту вращения вала ротора турбокомпрессора определяют в процессе исследования при помощи тахометра АТТ6002. Для измерения температуры воздуха на входе и выходе из компрессора используют термометры, давления – манометры, расхода − расходомеры. В качестве тормоза для турбины используется компрессор (К) турбокомпрессора 9. Изменяя положение заслонки 3 на выходе из компрессора (заслонка 3в закрыта), устанавливают необходимое давление перед турбиной, расход воздуха и проводят испытания.

Во втором режиме используются продукты сгорания, поступающие из камеры сгорания 6 (горячий режим). С пульта управления приводятся в действие поворотные заслонки 3. При подаче топлива из баллона 4 (пропан-бутановая смесь) и воздуха из воздуходувки 1 в камеру 6 поток продуктов сгорания поступает в турбину, вращая ее колесо. После воспламенения топлива в камере сгорания воздух поступает из компрессора. При этом верхняя заслонка 3в открыта, а две нижние (3а и 3с) закрываются, а воздуходувка 1 выключается. Количество газа на входе в турбину регулируется изменением подачи топлива, поступающего в камеру сгорания. При использовании камеры сгорания кроме системы смазки дополнительно включается система охлаждения. Кроме газа, для организации процесса горения в камере 6 возможно применение распыленного дизельного топлива.

21

Как для первого, так и для второго режимов работы стенда (рис. 2.1), используются тахометр (S), расходомер (F), манометры давления (P) и термометры (T). Для определения скорости потока газов в различных сечениях используются пьезометры и трубки Пито (лабораторная работа № 1). Для установки на стенд турбокомпрессоров с различными размерами предусмотрены переходные фланцы.

2.4. Испытание и настройка устройства перепуска газа мимо турбины

На рис. 2.2 показан агрегат наддува с компрессором, турбиной и устройством для перепуска газа мимо турбины. Пневматическая камера 2 герметично сообщена с выходом компрессора. Перепускной канал, закрываемый заслонкой 3, соединен каналом с входом в турбину. Давление наддува передается на мембрану, поджатую пружиной. При величине давления больше оптимального мембрана, преодолевая усилие пружины, перемещает шток, который через систему рычагов управляет заслонкой 3. При этом изменяется массовое количество газа, направляемое на колесо турбины, и частота вращения ротора турбокомпрессора.

Рис. 2.2. Турбокомпрессор с перепускным устройством: 1 – пневматическая камера; 2 – рычаг управления заслонкой; 3 – заслонка

На рис. 2.3 приведена схема устройства для перепуска газа мимо турбины (в атмосферу) с установкой индикатора 7 для диагностики.

Система перепуска работает следующим образом. Воздух под определенным давлением PК из компрессора 1 поступает в камеру управления 2, действуя на мембрану 3 площадью SМ , создаёт силу (Н) со стороны мембраны (диаметр мембраны 40 – 60 мм)

22