2157

.pdf

АГРЕГАТЫ НАДДУВА

ДВИГАТЕЛЕЙ

Методические указания к лабораторным и практическим работам

по курсу «Агрегаты наддува двигателей» профиля подготовки

«Двигатели внутреннего сгорания»

Омск - 2013

3

Министерство образования и науки РФ Федеральное государственное бюджетное образовательное

учреждение высшего профессионального образования «Сибирская государственная автомобильно-дорожная академия (СибАДИ)»

Кафедра тепловых двигателей и автотракторного электрооборудования

АГРЕГАТЫ НАДДУВА

ДВИГАТЕЛЕЙ

Методические указания к лабораторным и практическим работам

по курсу «Агрегаты наддува двигателей» профиля подготовки

«Двигатели внутреннего сгорания»

Составители: Ю.П. Макушев, В.В. Рындин, Д.В. Худяков

4

УДК 621.515.5 ББК 31.363

Рецензент д-р техн. наук, проф. В.В. Шалай (ОмГТУ)

Работа одобрена научно-методическим советом направления 141100.62 в качестве методических указаний при изучении курса «Агрегаты наддува двигателей» профиля подготовки «Двигатели внутреннего сгорания».

Агрегаты наддува двигателей: методические указания к лабораторным и практическим работам по курсу «Агрегаты наддува двигателей» профиля подготовки «Двигатели внутреннего сгорания» / сост.: Ю.П. Макушев, В.В. Рындин, Д.В. Худяков. – Омск: СибАДИ, 2013. – 84 с.

Методические указания по выполнению лабораторных и практических работ позволяют студентам изучить устройство, принцип действия агрегатов наддува двигателей и систем автоматического регулирования.

Описаны способы измерения давлений, скоростей, расходов, приведен стенд для испытания и диагностики компрессора и турбины. Рассмотрены основные причины неисправностей и отказов деталей и узлов турбокомпрессора и показаны способы их устранения.

Приведена методика расчета центробежного компрессора и центростремительной турбины, дана программа расчета совместной работы турбокомпрессора и двигателя, приведена методика расчета автоматических систем регулирования турбины – с перепуском газа мимо турбины и поворотом лопаток соплового аппарата.

Методические указания предназначены для студентов направления 141100 «Энергетическое машиностроение» профиля «Двигатели внутреннего сгорания», уровня бакалавр и могут быть полезны для студентов других технических специальностей и направлений, а также инженерам и аспирантам.

Ил. 28. Табл. 9. Прил. 1. Библиогр.: 6 назв.

© ФГБОУ ВПО «СибАДИ», 2013

5

СОДЕРЖАНИЕ |

|

Введение................................................................................................... |

4 |

1. Лабораторная работа № 1. Измерение давлений, скорости и рас- |

|

хода газа пневмометрическими трубками.............................................. |

5 |

2. Лабораторная работа № 2. Стенд для испытания и диагностики |

|

агрегатов наддува................................................................................... |

15 |

3. Лабораторно-практическая работа № 3. Турбокомпрессор типа |

|

ТКР-5 с перепуском газа мимо турбины, определение скорости дви- |

|

жения в каналах компрессора................................................................ |

23 |

4. Лабораторная работа № 4. Турбокомпрессор типа ТКР-5 с пово- |

|

ротом лопаток соплового аппарата турбины........................................ |

33 |

5. Практическая работа № 5. Расчет центробежного компрессора и |

|

центростремительной турбины............................................................. |

42 |

6. Практическая работа № 6. Расчет совместной работы двигателя и |

|

турбокомпрессора.................................................................................. |

61 |

7. Лабораторная работа № 7. Диагностика турбокомпрессора на ра- |

|

ботающем двигателе.............................................................................. |

69 |

Библиографический список ............................................................... |

77 |

Приложение........................................................................................... |

78 |

6

ВВЕДЕНИЕ

Эффективное использование рабочего объема двигателей внутреннего сгорания можно достичь путем увеличения плотности заряда, применяя наддув воздуха и увеличение подачи топлива.

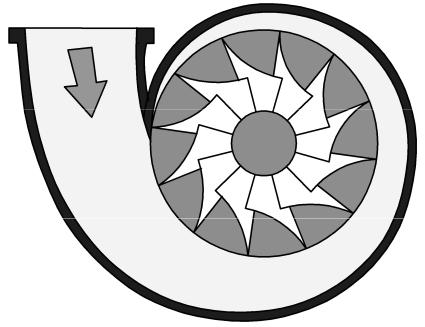

Для повышения давления воздуха на впуске применяются объемные и центробежные компрессоры. Повышение давления в цилиндре поршневого компрессора происходит путем сближения молекул, что достигается уменьшением объема замкнутого пространства или преобразованием кинетической энергии в энергию давления в диффузорах (центробежные компрессоры). Сжатие газа динамическим способом является основным принципом турбокомпрессорных машин. Турбокомпрессор (turbo лат.– вихрь) – центробежный или осевой лопаточный компрессор для сжатия и подачи воздуха (газа). Характерная особенность этих машин – непрерывность процессов всасывания, сжатия и подачи газа.

Турбокомпрессор любого типа состоит из вращающегося лопаточного аппарата – рабочего колеса, в котором от внешнего источника (двигателя, турбины, электродвигателя) рабочему телу (газу) сообщается энергия. Неподвижные аппараты (диффузоры, спиральные камеры) предназначены для изменения величины и направления скорости потока и давления. Сжатие газа в каналах рабочего колеса происходит в результате силового воздействия лопаток на поток газа.

Методические указания составлены в соответствии с программой курса «Агрегаты наддува двигателей» и включают в себя описание последовательности выполнения семи лабораторных и практических работ. В первой и во второй работах приведена методика экспериментального определения скорости, расхода, давлений газа и устройство стенда для испытания и диагностики турбокомпрессоров. В третьей, четвертой, пятой, шестой и седьмой работах рассматривается устройство, работа и расчет центробежного компрессора, центростремительной турбины, испытание систем автоматического регулирования.

В результате выполнения лабораторных и практических работ студент приобретет навыки по определению скорости потока, расхода газа, расчета центробежного компрессора и центростремительной турбины, испытанию и диагностики турбокомпрессоров.

7

Лабораторная работа № 1

ИЗМЕРЕНИЕ ДАВЛЕНИЙ, СКОРОСТИ И РАСХОДА ГАЗА ПНЕВМОМЕТРИЧЕСКИМИ ТРУБКАМИ

1.1. Цель и задачи лабораторной работы

Цель лабораторной работы. Формирование и закрепление знаний по разделу курса «Стенды для испытания турбокомпрессоров».

Задачи. Изучить методику измерения давлений, скорости и расхода воздуха пневмометрическими трубками в воздуховоде.

Оборудование. Установка для подачи воздуха, расходомер, трубки Пито – Прандтля.

1.2. Вводная часть

Среди применяющихся на практике различных методов определения скоростей и давлений наибольшее значение в экспериментальной аэродинамике имеет пневматический способ, основанный на измерении давления в определенных точках поверхности, внесённых в поток измерительных приборов. Такие приборы называются насадками или зондами. Теория пневмометрических трубок для измерения скоростей основана на использовании уравнения Бернулли.

Если в некоторой точке потока необходимо знать значение скорости, то в эту точку потока устанавливают продольно обтекаемую трубку (рис.1.1). Нулевая линия в точке А образует так называемую критическую точку (точку заторможенного потока), в которой скорость потока равна нулю, а давление максимально. В последующих точках по поверхности трубки скорость будет расти и затем вновь падать (см. рис. 1.1), достигнув на некотором удалении от носика трубки скорости на бесконечности, т. е. скорости, которая была бы в этом месте при отсутствии трубки или скорости в невозмущённом потоке (практически на удалении 3–4 диаметра трубы от мерной трубки – сечение 1–1).

Уравнение Бернулли при течении несжимаемого невязкого газа для двух сечений 1–1 и 0–0 нулевой линии тока (с0= 0) имеет вид

p1* p1 c12/2 p0* p0 c02/2 p0 ,

8

|

или |

p* p |

c2/2 p p |

|

const. |

|

|

|

(1.1) |

||

|

|

|

дин |

|

|

|

|

|

|

|

|

Согласно уравнению (1.1) полное давление р* (давление затор- |

|||||||||||

моженного потока), равное сумме статического р и динамического |

|||||||||||

рдин = |

c2/2 давлений, при течении невязкого газа остаётся постоян- |

||||||||||

ным. |

с |

|

|

рДИН =р*– р |

|

|

|

|

gh |

|

|

|

0 |

|

ст |

= |

|

Ж |

дин |

||||

|

|

2 |

|

|

|

|

|

||||

|

1 |

|

|

|

|

|

|

|

|

ДИН |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

р1 c1р*=р0 |

c2 |

|

р* |

рст |

|

h |

||||

|

|

|

|

|

|||||||

|

|

A |

|

|

|

|

|

|

|

|

|

|

1 |

2 |

|

|

Ж |

|

|

|

|||

|

0 |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d |

p= рст |

|

Трубка Пито |

|

|

|

|||

|

|

р* |

|

|

|

|

|

||||

|

|

3d |

(8 9) |

|

|

|

|

|

|

|

|

|

|

Рис. 1.1. Измерение динамического давления |

|

|

|||||||

|

|

комбинированной трубкой Пито–Прандтля |

|

|

|

||||||

Из уравнения (1.1) определяется скорость потока (м/с)

c |

2(p* p)/ |

2pдин / . |

(1.2) |

Полное давление р* может быть определено, если в критической точке А (см. рис. 1.1) сделать отверстие и тонкой трубкой соединить его с микроманометром или U-образным манометром. Статическое давление р определяют с помощью щели или нескольких отверстий, размещенных в сечении 2–2, где скорость вновь приобретает значение с =с1 . Отверстия в сечении 2–2 называют статическими, так как они служат для измерения статического давления р.

Для увеличения точности измерений обычно сразу определяют разность полного и статического давлений, т. е. динамическое давление рдин = р* – р по разности уровней мерной жидкости в U-образном манометре. Связь между высотой столба мерной жидкости (ртути, спирта, воды) h (м) и давлением р (Па) определяется соотношением

p ж g h, |

(1.3) |

где g = 9,81 м/с2 – ускорение свободного падения.

Для воды плотность ρж = 1000 кг/м3. Если высоту столба взять в

9

мм, то для этого нужно выражение (1.3) умножить на 1000. Для сохранения равенства (1.3) нужно и знаменатель умножить на 1000, тогда связь высоты столба воды в мм с создаваемым им давлением в Па определится выражением

р = 9,81·h, |

(1.4) |

где 9,81 – коэффициент перевода давления, выраженного в мм водяного столба, в паскали (1мм вод. ст. = 9,81 Па).

Если в выражении (1.2) динамическое давление выразить через динамический напор hдин (разность уровней воды в U-образном манометре) в мм по формуле (1.4), то уравнение (1.3) для скорости примет вид

c |

2 9,81hдин / 4,43 |

hдин / . |

(1.5) |

Впервые трубки, изогнутые под углом 90 о, были применены французским учёным Пито в 1732 г. для измерения скорости потока воды в реке. Поэтому трубки, имеющие лишь одно отверстие в критической точке, т. е. трубки для измерения полного давления (напора), называют трубками Пито. Трубки, имеющие отверстия в критической точке и статические отверстия, иногда называют трубками Пито–Прандтля (см. рис. 1.1).

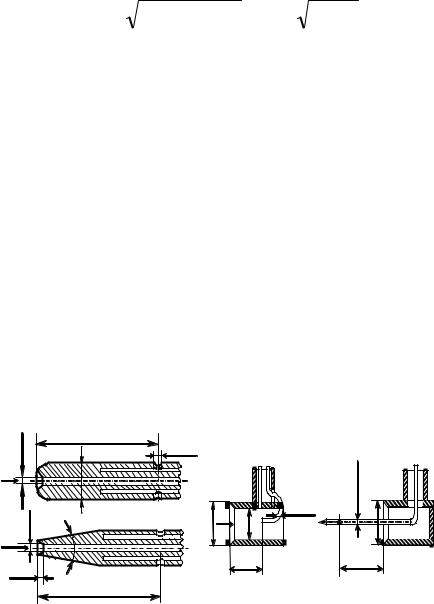

Конструктивные варианты комбинированных трубок (зондов) для измерения давления заторможенного потока р* и статического давления р представлены на рис. 1.2 (а – продольно обтекаемые трубчатые (иглообразные приёмники); б – зонд с протоком и дренажными щелями; в – зонд с игольчатым приёмником статического давления). Зонд с протоком менее чувствителен к скосу потока (несовпадению оси трубки с вектором скорости) и требуется меньшее отверстие в трубе для его установки. Зонд с игольчатым приёмником статического давления используется при исследовании сверхзвуковых потоков.

0,15d |

d |

|

с |

|

|

|

0,1d |

о |

с |

20 |

|

|

|

|

0,2d

5d

4d

0,05d

|

0,25d |

d |

0.8d |

|

(1–2)d |

=0.2d |

0 |

d d |

(6–10)d0 |

а) б) в)

Рис. 1.2. Виды комбинированных трубок (зондов) для измерения полного и статического давлений

10

При течении газа с большой скоростью его плотность изменяется и для расчета скорости надо пользоваться формулой Сен–Венана

c |

2k |

|

* |

|

|

p |

(k |

|

p |

|

|

|

|||||

|

|

|

|

1 |

|

|

|

|

k 1 |

|

* |

* |

|||||

|

|

|

|

|

|

p |

|

|

|

|

|

|

|

|

|

|

|

1)/k

, (1.6)

где k – показатель адиабаты (для воздуха k = 1,4).

При скоростях менее 70 м/с можно пользоваться формулой (1.2), погрешность при этом не превышает 1 %.

Для измерения малых давлений используются микроманометры с наклонной трубкой (микроманометры Креля). Наклон измерительной трубки сделан для увеличения точности отсчёта. С этой же целью в прибор заливают спирт этиловый или ректификат с малой плотностью. В приборах с наклонной трубкой длина столбика спирта связана с пьезометрической высотой соотношением hc lsinα, где – угол наклона трубки к горизонту. Перевод пьезометрической высоты спирта hc в высоту водяного столба производится по формуле

h hc c / вод ( c / вод )lsin K l. (1.7)

Значения коэффициента K ( c / вод )sin указываются на стойке кронштейна микроманометра против соответствующих углов установки трубки.

Для измерения расхода воздуха необходимо определить среднюю скорость потока по формуле

ccp 1A cdA 1A ci Ai ,

где ci – средняя скорость в элементе сечения площадью Ai.

Для упрощения расчетов все сечение А разбивается на равнове-

ликие площадки площадью Ai |

= A/n, где n – число площадок. Тогда |

|

ccp |

(c1 c2 cn )/n. |

(1.8) |

Если сечение прямоугольной формы, то задача решается просто путем деления площади на n равновеликих прямоугольников, в центре которых и измеряются скорости ci .

Если труба круглого сечения, необходимо разбить площадь поперечного сечения на равновеликие кольца и определить скорости в средней части равновеликих колец. Радиусы центральных окружностей, делящих равновеликие кольца пополам, определяютсяпоформуле

11

ri ro |

2i 1 |

, |

(1.9) |

||

2n |

|

||||

|

|

|

|||

где ro – радиус трубы, мм; i = 1, 2, ; |

n – номер равновеликого кольца. |

||||

В табл. 1.1 представлены радиусы ri |

десяти (п = 10) равновеликих |

||||

колец, подсчитанные по формуле (1.9), для трубы с внутренним ра-

диусом ro |

= 40 мм. |

|

|

|

|

|

|

|

Таблица 1.1 |

|||||

|

|

Радиусы равновеликих колец для трубы с ro |

|

|||||||||||

|

|

= 40 |

мм |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

i |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

8 |

|

9 |

10 |

|

ri, мм |

|

8,94 |

15,5 |

20,0 |

23,7 |

26,8 |

29,7 |

32,3 |

|

34,6 |

|

37 |

39 |

Если измерить скорости сi на радиусах ri, то по формуле (1.8) можно найти сср. Однако точно установить измерительный зонд в центрах равновеликих колец в процессе эксперимента весьма затруднительно. Обычно скорости измеряются через равные интервалы по всему диаметру трубы и затем строится эпюра скоростей, а из неё уже выбираются скорости сi, лежащие на радиусах ri равновеликих колец.

Различают объёмный и массовый расходы газа (жидкости), проходящего через поперечное сечение трубы. Объёмный расход жидкости определяется как отношение объёма жидкости, прошедшей че-

рез трубу за некоторый промежуток времени, к этому промежутку времени (м3/с)

V V dV/dt ccp A, |

(1.10) |

t |

|

где сср – средняя по сечению скорость потока, м/с; |

А – площадь попе- |

речного сечения трубы, м2. |

|

Объёмный расход численно равен объёму вещества, протекающего через поперечное сечение трубы за единицу времени.

Массовый расход газа определяется как отношение массы газа, прошедшего через трубу за некоторый промежуток времени, к этому промежутку времени (кг/с)

m |

|

A, |

(1.11) |

m dm /dt ccp |

|||

t |

|

|

|

где ρ – плотность газа, кг/м3.

Массовый расход численно равен массе вещества, протекающего через поперечное сечение трубы в единицу времени.

Для получения сравнимых результатов измерений объемный рас-

12