- •ВВЕДЕНИЕ

- •1.1. Технологическая схема окисления гудрона в битумы

- •1.2. Определение производительности установки

- •1.4. Тепловой баланс окислительной колонны

- •1.6. Конструкция колонны и условия эксплуатации

- •1.7. Расчет на прочность и устойчивость корпуса

- •1.7.1. Расчет обечайки, нагруженной внутренним избыточным давлением

- •1.7.3. Расчет обечайки, нагруженной наружным давлением

- •1.8. Расчет холодильника битумного (змеевика)

- •Контрольные вопросы и задания

- •2. РАСЧЁТ ПАРАМЕТРОВ БИТУМОХРАНИЛИЩ

- •2.1. Основные размеры битумохранилищ

- •2.2. Расчет параметров битумного насоса

- •2.3. Тепловой расчет битумохранилища

- •2.4. Расчет площади поверхности нагревателей

- •2.5. Определение расхода теплоносителя

- •2.6. Тепловой расчет топок

- •2.7. Тепловой расчет битумопроводов

- •Контрольные вопросы

- •3. РАСЧЁТ ПАРАМЕТРОВ МАШИН ДЛЯ ТРАНСПОРТИРОВАНИЯ ВЯЖУЩИХ МАТЕРИАЛОВ

- •3.1. Расчёт основных параметров автогудронатора

- •3.2. Расчет теплоизоляции цистерны

- •Контрольные вопросы

- •ПРИЛОЖЕНИЯ

- •Библиографический список

Объём отгона не должен превышать 2%.

Физико-химические характеристики некоторых веществ приведены в табл. 1.5 [5].

1.4. Тепловой баланс окислительной колонны

Цель расчета теплового баланса колонны – определение избыточного тепла, которое необходимо отводить циркуляционным орошением или подбором необходимой температуры ввода сырья в колонну.

Приход тепла:

1. Тепло с сырьем, кДж/ч, определяется по формуле [5]

|

Q = G t · c , |

И |

(1.13) |

|

|

|

на входе |

||

в колонну; tвх − температура сырья на входе в колонну, °С. |

||||

|

||||

2. Тепло, выделяющееся при окислении гудрона, кДж/ч, |

|

|||

|

АД |

(1.14) |

||

|

с учётом |

|||

процесса окисления. |

температуры |

|||

|

||||

|

б |

|

|

|

3. Тепло с воздухом на окисление |

|

|

||

и |

|

|

||

|

Qвозд = Gвозд · свозд · tвозд, |

(1.15) |

||

где tвозд − температура воздуха, идущего на окисление, °С; свозд −

теплоемкость воздуха при tвозд , кДж/(кг К), свозд=1,023 кДж/(кг К) при |

|

tвозд=50 °С. |

|

Всего приход тепла, кДж/ч, |

|

Qприход = Qс + Qр + Qвозд . |

(1.16) |

Расход теплаС: |

|

1. Тепло с битумом, кДж/ч, [17] |

|

Qб= Gб · t · cб, |

(1.17) |

где сб − теплоемкость битума, кДж/(кг К); t − температура процесса окисления, °С. Теплоёмкость битума при температуре 200°С и 300°С равна соответственно cб =2,09 и cб =2,39 кДж/(кг К).

11

гудрона, |

|

|

окисления кДж/кг |

|

|

Энтальпия |

|

|

|

Температура размягчения, °С |

|

|

|

|

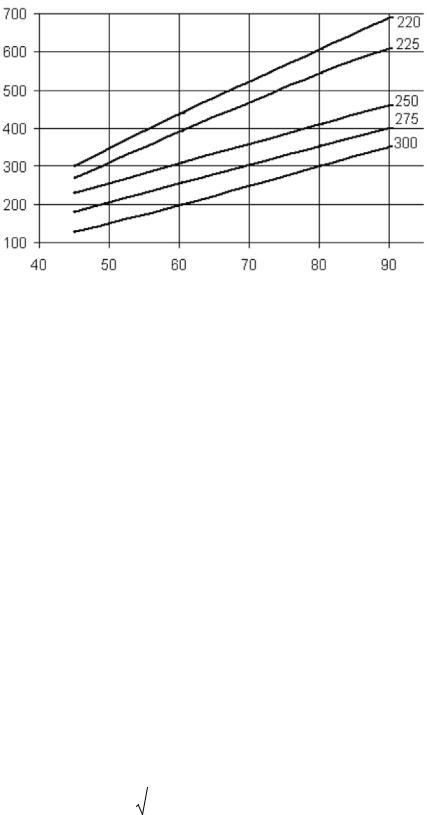

Рис. 1.4. Зависимость теплового эффекта окисления гудрона от |

|

|

достигаемой температуры размягчения битума при различной |

|

|

|

Д |

|

температуре окисления гудрона: 220, 225, 250, 275, 300 °С |

|

|

|

А |

|

2. Тепло, уходящее с газами окисленияИи отгоном, [7] |

|

|

|

Qг.о = ΣGi с i t, |

(1.18) |

где Gi − количество отдельных составляющих газов окисления, кг/ч; сi − теплоемкость отдельных составляющих газов окисления, кДж/(кг К), сi=1,26; t − температура процесса окисления, °С; или по

формуле [5] |

С |

бQг.о = ΣGi Ii, |

(1.19) |

|

|

||||

где Ii – энтальпия отдельных составляющих газов окисления, кДж/кг. |

||||

Энтальпия составляющихи |

вычисляется по формуле |

|

||

|

|

Ii = (а + b t) t, |

(1.20) |

|

где а, b − коэффициенты, значения которых приведены в табл. 1.6. Энтальпия углеводородов (отгона) Iув, кДж/кг, определяется при

температуре верха колонны и плотности отгона по следующим уравнениям:

– энтальпия жидких нефтепродуктов, кДж/кг,

Iж |

|

|

1,689 |

t + 0,0017 t 2 |

|

||||

= |

|

|

|

|

|

, |

(1.21) |

||

|

|

|

|

|

|||||

0,9943 ρ420 |

+ 0,00915 |

||||||||

|

|

|

|

|

|

||||

где ρ420 – плотность жидкости при температуре 20 °С, отнесенная к плотности воды при 4 °С; t – температура, при которой определяется энтальпия, °С;

12

– для углеводородных газов и паров при невысоких давлениях

Iп = (210 + 0,457 t + 0,000584 t2) (4,013 – ρ4) –309. |

(1.22) |

|

Потери тепла в окружающую среду Qпот |

принимаются в |

|

количестве 5–10% от количества тепла, приходящего в колонну: |

||

Qпот=αS (tc−t0), |

|

(1.23) |

где α − коэффициент теплоотдачи, кДж/(м2 ч К), |

можно |

принять |

α=25 кДж/(м2 ч К); S − теплопередающая поверхность, м2; tc − температура на наружней оболочке, °С; t0 − температура окружающей среды, °С.

Таблица 1.6

Коэффициенты для расчета энтальпии составляющих газов окисления |

||||||||

Вещество |

|

|

|

|

а |

И |

в ·10-4 |

|

|

|

|

|

|

|

|||

Кислород |

|

|

|

|

0,909 |

|

1,5 |

|

|

|

|

|

|

|

|

|

|

Азот |

|

|

|

|

Д |

1,21 |

|

|

|

|

|

|

1,014 |

|

|

||

Углекислый газ |

|

|

|

А |

|

3,93 |

|

|

|

|

|

|

0,845 |

|

|

||

Водяной пар |

|

|

|

|

1,944 |

|

1,00 |

|

|

|

б |

|

|

|

|

||

|

и |

|

|

|

|

|

||

Всего расход тепла составляет, кДж/кг, |

|

|

||||||

С |

Qрас |

= Q + Qг.о + Qпот. |

(1.24) |

|||||

Определение температуры сырья на входе в колонну

Температура сырья на входе в колонну вычисляется, исходя из равенства прихода и расхода тепла, то есть по формуле Qприх=Qрас, или

(Gf tвх c) + Qр = Qб +Qг.о+ (0,05…0,1) (Gf t c) +Qр. (1.25)

Если имеет место избыток тепла (Qизб = Qприх–Qрас), то ег о можно снять разными способами и из формулы (1.25) выразить

температуру сырья на входе:

1. Циркуляционным орошением. Количество циркуляционного орошения вычисляется по формуле

G |

= |

Qизб |

, |

(1.26) |

|

||||

цо |

|

I1 − I2 |

|

|

13

где I1 и I2 − энтальпии смеси при температурах вывода и ввода орошения.

2. За счет снижения температуры сырья, входящего в колонну окисления,

Qизб = Gf · (Iок – Iсыр). |

(1.27) |

|||

Отсюда |

Iок −Qизб |

|

|

|

Iсыр = |

. |

(1.28) |

||

|

||||

|

G f |

|

||

3. Путем подачи холодной воды (в количестве Gв) через распылитель на верх окислительной колонны. Зная значения энтальпий подаваемой воды Iв и полученного водяного пара I в окислительной колонне, можно рассчитать расход воды для

охлаждения: |

Qизб |

|

И |

|

|

|

|

||

Gв = |

. |

|

(1.29) |

|

|

|

|||

|

Iвп − Iв |

|

|

|

|

Д |

|

||

Образующийся при этом водяной пар разбавляет отгон, снижая

в нем относительное содержание кислорода, поэтому съём

строительных битумов в окислительнойА колонне, когда в отгоне содержание свободного кислородабможет превышать 5% масс.

избыточного тепла подачей воды целесообразнее при получении

1.5. Определен е геометрических размеров ок сл тельной колонны

Реакционный объем ок слительной колонны определяется по |

||||

производительностииколонны по исходному сырью и объемной |

||||

скорости ее подачи [5]: |

|

|

|

|

С |

Vр = |

Gf |

, |

(1.30) |

|

|

ρf w |

|

|

где ρf − плотность сырья, кг/м3; w − объемная скорость подачи сырья, ч-1.

Площадь поперечного сечения колонны S, м2, вычисляется по формуле

S = π D2 /4, |

(1.31) |

где D – диаметр колонны, принимаемый от 1 до 3 м. |

|

Полезная высота слоя окисления, м, |

|

h1 = Vр / S. |

(1.32) |

14

Рекомендуется, чтобы полезная высота колонны была не менее

10 м, а отношение Н/D – не менее 3. |

|

Высота газового пространства, м, |

|

h2 = D / 2. |

(1.33) |

Общая высота колонны, м, |

|

Н = h1 + h 2. |

(1.34) |

Во избежание уноса капель жидкости |

высота газового |

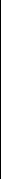

пространства под уровнем жидкости не должна быть менее 4 м. Отношение Н / D проверяется по данным рис. 1.5.

,

Температураразмягчения °С |

|

|

И |

|

|||

|

|

|

|

|

|

|

|

Продолжительность окисления, ч |

|

||||||

|

|

Д |

|

|

|

||

Рис. 1.5. Зависимость температуры размягчения битума от |

|

||||||

продолжительности окисления при различном соотношении |

|

||||||

|

А |

|

|

|

|

|

|

высоты ок сл тельной колонны к диаметру: |

|

||||||

♦– Н/D = 1; ■ – Н/D = 2; ▲ – Н/D = 3; • – Н/D = 4 |

|

||||||

б |

|

|

|

|

|

|

|

Для проверки ирассчитанного диаметра окислительной колонны |

|||||||

необходимо определить по скорости подачи воздуха скорость паров и |

|||||||

газов, покидающих колонну. |

|

|

|

|

|

|

|

В условияхСпроцесса скорость подачи воздуха, м3/c, |

|

||||||

V |

= Gвозд t + 273 |

|

|

0,1 |

. |

(1.35) |

|

|

|

||||||

возд |

ρвозд |

273 |

|

3600ρвозд |

|

||

Линейная скорость воздуха, м/с, |

|

|

|

|

|

||

|

Uвозд |

= Vвозд / S. |

|

|

(1.36) |

||

Если расчетная скорость в колонне не превышает допустимой

скорости, равной 0,1 − 0,12 м/с, то диаметр колонны принят верно. Если же фактическая линейная скорость в колонне превышает значения допустимой скорости, то размеры окислительной колонны необходимо пересчитать.

15