4.НЕОРГАНИЧЕСКИЕ ВЯЖУЩИЕ МАТЕРИАЛЫ

Встроительстве широко применяют как неорганические (минеральные), так и органические вяжущие материалы.

Органические вяжущие (битумы, дегти, смолы) гидрофобны (т.е. с

водой не смешиваются), в пластичное состояние переводятся при нагревании или смешивании с органическими растворителями.

Неорганические (минеральные) вяжущие – это тонкодисперсные мате-

риалы, способные при смешивании с водой или водными растворами солей, кислот или щелочей образовывать пластичную вязкую массу, которая со временем затвердевает, превращаясь в прочное камневидное тело. Неорганические вяжущие гидрофильны, в пластичное состояние переводятся при

смешивании с водой.

Неорганические вяжущие бывают воздушнымиИи гидравлическими. Воздушные вяжущие после смешивания с водой способны набирать

прочность только на воздухе, продукты ихДтвердения неустойчивы в воде. К воздушным вяжущим относятся воздушная известь, магнезиальное и гипсо-

вые вяжущие.

Гидравлические вяжущие послеАсмешивания с водой и начального твердения на воздухе способны твердеть в воде. Продукты их твердения сохраняют свою прочность в водеб. К гидравлическим вяжущим относятся гидравлическая известь, портландцемент, глиноземистый цемент, гипсоцементопуццолановое вяжущееи, шлакопортландцемент и другие виды цементов.

Физико-химическ е свойства неорганических вяжущих:

1. НеорганическСе вяжущ е должны обладать высокой степенью дисперсности (быть хорошо змельчены). Чем выше степень дисперсности вяжущего, тем больше общая площадь поверхности частиц. Поверхностные молекулы, обладая повышенной энергией, активно взаимодействуют с водой, поэтому материал быстрее набирает прочность. Для того чтобы облегчить процесс измельчения вяжущего, используют специальные поверхност- но-активные добавки – диспергаторы, они адсорбируются на поверхности раздела фаз, в результате ослабевают связи между молекулами твердого вещества, оно легче измельчается. Кроме этого, диспергаторы предотвращают повторное слипание мелких частиц друг с другом и налипание частиц на стенки мельниц и поверхности шаров в шаровых мельницах.

На цементных заводах для интенсификации помола применяют мылонафт, асидол, кубовые остатки синтетических жирных кислот. Добавки вводят в мельницы в количестве 0,05…0,3% от веса измельчаемого материала.

23

2. Неорганические вяжущие должны быть пластичными, т.е. способны изменять свою форму под действием усилия без разрушения и сохранять её после снятия нагрузки. Чем выше пластичность вяжущего, тем более плотным, а значит, прочным, водо-, коррозионно- и морозостойким будет затвердевший материал. На практике часто бывает недостаточно пластичности, обеспечиваемой водой, а увеличивать ее за счет увеличения количества воды нельзя – это приведет к снижению прочности готового изделия. Для повышения пластичности используют специальные пластифицирующие добавки: воздухововлекающие, гидрофилизующие и гидрофобизующие.

Воздухововлекающие добавки (натриевые мыла смоляных кислот, например абиетат натрия, получаемый омылением канифоли) при перемешивании смеси вяжущего создают пену, вовлекая воздух в смесь. Исследования

под микроскопом показали, что поры в бетоне, изготовленном с использова-

процесс гидратации. Морозостойкость бетона сИзамкнутой пористостью выше, чем низкопористого бетона с открытыми порами.

нием воздухововлекающих добавок, очень мелкие, их форма стремится к

правильной сферической. Пузырьки воздуха перекрывают каналы, по кото-

рым движется вода, не позволяя ей испаряться. Вся вода расходуется на

Гидрофилизующие добавки улучшают смачивание частиц вяжущего

водой. Чаще всего в качестве гидрофилизующей добавки используют ЛСТ |

||

|

|

Д |

(лигносульфонат технический) – продукт взаимодействия серной кислоты с |

||

лигнином древесины. |

|

|

К гидрофобизующ м до авкамАотносятся нафтеновые кислоты, водорас- |

||

|

б |

|

|

и |

|

творимые нафтенаты, высш е с нтетические жирные кислоты и их водорастворимые соли. ГидрофобСзующ е добавки облегчают перемещение частиц вяжущего друг относ тельно друга и относительно частиц заполнителя, т.е. увеличивают пластичность смеси, снижают количество воды, необходимой для приготовления цементного теста, замедляют время схватывания. Если гидрофобизующие добавки вводить в цемент в процессе его помола, то снижается гигроскопичность цемента, увеличивается срок его хранения.

Бетон, изготовленный на основе вяжущего с поверхностно-активными добавками, обладает более высокой прочностью, морозостойкостью, коррозионной устойчивостью. Это объясняется тем, что пластифицированный бетон имеет меньше пор, его плотность выше, структура более однородная.

Твердение неорганических вяжущих. Процесс твердения неорганиче-

ских вяжущих состоит из двух стадий: схватывания и собственно твердения. При смешивании вяжущего с водой начинается растворение его частиц, сопровождающееся процессами гидролиза и гидратации. Так как все вяжущие материалы плохо растворимы в воде, раствор быстро становится насы-

24

щенным. В процессе гидратации образуются кристаллогидраты, которые растворимы в воде еще меньше, чем безводные вещества, поэтому образуется пересыщенный раствор. Размеры частиц твердой фазы сначала не превышают 10־5 см, поэтому образуется не осадок, а коллоидный раствор. Концентрация кристаллогидратов увеличивается (так как процесс гидратации идет, пока в системе присутствует вода), происходит коагуляция, образуется гель. Момент образования геля является началом схватывания. Вяжущее тесто теряет свою пластичность и подвижность. Образовавшийся гель стареет (идет процесс синерезиса), теряет воду (частично вода испаряется, частично затрачивается на образование кристаллогидратов), но при этом сохраняет свою форму. Процесс схватывания завершается, когда в материале не остается воды. Образуется твердое тело, не имеющее ещё достаточной прочно-

сти. |

И |

|

|

|

Далее происходит собственно твердение. Идёт процесс перекристал- |

лизации, кристаллогидраты из менее устойчивых форм переходят в более

устойчивые, связи между кристаллами упрочняютсяД . Заканчивается процесс твердения тогда, когда материал набирает необходимую прочность. Например, для строительного гипса это 2 ч, для портландцемента – 28 сут.

ВоздушныеАвяжущие

Воздушная известь

Воздушная известь является медленно твердеющим вяжущим. Проч-

ность затвердевшего звесткового раствора даже через месяц не превышает |

|

0,5…1 МПа. |

б |

|

|

Сырьем для получен я воздушной извести являются известняк СаСО3, |

|

|

и |

доломит с большим содержанием карбоната кальция СаСО3∙MgCO3, раку- |

|

шечник, мел, мраморнаяСкрошка. Содержание глинистых примесей в сырье

должно быть не более 6%, иначе получится гидравлическая известь.

Температура обжига зависит от вида сырья, его плотности, наличия примесей и обычно составляет 850…1200 оС. При этом происходит реакция

декарбонизации:

- обжиг известняка при Т = 850…1200 оС: CaCO3 = CaO + CO2 ↑;

- обжиг доломита при Т до 950 оС: CaCO3∙MgCO3 = CaO + MgO + 2CO2 ↑.

Температура обжига сырья, содержащего карбонат магния, не должна превышать 950 оС, так как при более высоких температурах начинается процесс спекания оксида магния, известь, содержащая такой материал, медленнее реагирует с водой.

25

Оксид кальция, полученный после обжига, называют негашеной известью. Это легкий пористый материал. Негашеную известь предварительно гасят в специальных ёмкостях, получают гашеную известь, которую и используют в качестве вяжущего материала.

CaO + H2O = Ca(OH)2 + Q.

Реакция гашения сопровождается выделением большого (65 кДж/моль) количества тепла. Вода, попадая во множественные поры, за счет выделяющегося тепла превращается в пар, который измельчает куски извести до тонкодисперсного состояния. По этой причине гашеную известь называют ещё пушонкой. При смешивании гашеной извести с водой можно получить известковое тесто или известковое молоко. Скорость гашения зависит от величины кристаллов оксида кальция. Так, при размере кристаллов 0,5 мк из-

весть гидратируется в течение 2…3 мин, а при размере кристаллов 4…5 мк |

|

гидратация длится 25…30 мин. |

И |

|

|

Твердение гашеной извести происходит при взаимодействии с углекис- |

|

|

Д |

лым газом в присутствии некоторого количества воды:

Ca(OH)2 + CO2 + nH2O = CaCO3 + (n+1)H2O.

Карбонизация известковых растворов протекает очень медленно, пре-

способствует облегчению процессовАдиффузии углекислого газа в глубину раствора и ускоряет процессикар онизации. Кроме того, продукт взаимодействия извести с песком о ладает повышенной прочностью и водостойкостью. Но известь сСпеском реаг рует очень медленно:

имущественно в поверхностном слое. Образующаяся плотная пленка карбо-

ната кальция препятствует дальнейшему проникновению углекислоты к внутренним слоям раствораб. Добавление к известковому раствору песка

Ca(OH)2 + 2 SiO2 = Ca(HSiO3)2.

Для того чтобы ускорить реакцию твердения извести с песком, материал обрабатывают в автоклавах (0,8…1,6 МПа, 175…200 оС). Именно таким образом получают силикатный кирпич.

Магнезиальное вяжущее

Магнезиальное вяжущее (каустический магнезит) – быстротвердеющее (до 6 ч) прочное воздушное вяжущее.

Сырьем для получения магнезиального вяжущего являются магнезит MgCO3, доломит с большим содержанием карбоната магния MgCO3·CaCO3 и брусит Mg(OH)2.

Обжиг магнезита проводят при температуре 600…650 оС. Этой температуры вполне достаточно, чтобы равновесие в реакции разложения карбоната магния было сильно смещено в сторону прямой реакции. Доломит об-

26

жигают при более высокой температуре (до 900 оС). Повышать температуру выше 900 оС нельзя, так как оксид магния при этом уплотняется и приобретает крупнокристаллическое строение, что значительно снижает активность вяжущего. Плотный крупнокристаллический оксид магния (периклаз) с водой практически не взаимодействует. Брусит начинает разлагаться при температуре 350 оС. При обжиге происходят следующие реакции:

- обжиг магнезита при Т = 600…650 оС |

MgCO3 = MgO + CO2↑; |

|

- обжиг доломита при Т до 900 оС |

MgCO3∙CaCO3=MgO + CO2↑ + CaCO3; |

|

- обжиг брусита при Т = 350 оС |

|

Mg(OH)2 = MgO + H2O. |

Обратите внимание, что реакция обжига доломита при получении каустического магнезита проводится при более низкой температуре, чем аналогичная реакция при получении негашеной извести, поэтому карбонат каль-

ция остается неразложившимся. Такая инертная примесь снижает качество |

||

вяжущего. |

И |

|

|

|

|

В зависимости от температуры обжига доломита получаются различ- |

||

|

Д |

оС образу- |

ные виды магнезиального вяжущего. При температуре 650…750 |

||

ется смесь оксида магния и карбоната кальция, называемая каустическим доломитом. При температуре обжига, равной 750…850 оС, карбонат кальция начинает частично разлагаться. Смесь оксида магния, оксида кальция и

карбоната кальция называется доломитовым цементом. Если доломит об- |

||

б |

||

жигать при температуре 900…950 |

о |

С, карбонат кальция полностью разлага- |

ется, полученная смесь оксидов кальция и магния называется доломитовой |

|

и |

|

известью. В этом случае реакц я Ао жига аналогична реакции обжига доло- |

|

мита при получении воздушной |

звести. |

С |

|

Магнезиальное вяжущее |

меет свои особенности твердения. Если |

большинство вяжущ х твердеет при реакции с водой, то каустический магнезит с водой реагирует очень медленно и продукт этой реакции вяжущими свойствами не обладает:

MgO + H2O = Mg(OH)2.

Каустический магнезит твердеет при реакции с водными растворами солей магния (хлоридами и сульфатами). Соли магния в водном растворе подвергаются гидролизу, при этом среда становится более кислая, а с кислотой оксид магния легко вступает во взаимодействие. При этом происходит следующая суммарная реакция:

MgO + MgCl2 +H2O = 2 MgOHCl.

Чем больше концентрация хлорида магния, тем медленнее идет реакция твердения, но тем прочнее получается продукт.

27

Магнезиальное вяжущее хорошо смешивается с опилками (получается ксилолит − материал для устройства полов) и с древесной стружкой (для изготовления теплоизоляционного материала фибролита).

Гипсовые вяжущие

К гипсовым вяжущим относятся строительный гипс, алебастр, ангидритовое вяжущее и высокообжиговый гипс (эстрихгипс).

1. Строительный гипс – это высокопористое, быстросхватывающееся и быстротвердеющее воздушное вяжущее, не обладающее большой прочностью. Алебастр по химическому составу такой же, как и строительный гипс, но имеет мелкокристаллическую структуру и меньшее количество инертных примесей.

Сырьем для получения строительного гипса служит природный гипсо- |

|

вый камень CaSO4·2H2O. |

И |

|

|

Обжиг ведут при температуре 120…180 оС, при этом происходит уда- |

|

ление части воды: |

Д |

|

|

CaSO4∙2H2O = CaSO4∙0,5H2O + 1,5H2O.

Схватывание строительного гипса длится от 4 до 30 мин, твердение –

от 1,5 до 2 ч.

При твердении алебастра происходитАреакция гидратации

CaSO4∙0,5Hб2O + 1,5H2O = CaSO4∙2H2O.

Строительный гипс применяют для отделочных работ, изготовления гипсовых и гипсобетонныхизделий, сухой штукатурки, гипсокартона, искусственного мрамора, в качестве до авки к портландцементу. К достоинствам строительногоСг пса относятся его относительная дешевизна (так как температура обжига невысокая), высокая скорость твердения. Недостатками являются невысокая прочность и нестойкость продуктов твердения к воде.

2. Ангидритовое вяжущее.

Сырьем для его производства служит природный гипсовый камень и природный ангидрит (в этом случае сырье не обжигают, а только измельчают).

Обжиг природного гипсового камня ведут при температуре 600…800 оС, при этом получается безводный сульфат кальция, очень плотный и малоактивный.

CaSO4∙2H2O = CaSO4 + 2 H2O.

Твердение ангидритового вяжущего при взаимодействии с водой происходит очень медленно, поэтому для ускорения этого процесса используют катализаторы (kat): средние и кислые сульфаты натрия, калия, алюминия, железа. Схватывание идет от 30 мин до 8 ч, твердение – в течение 24 ч.

28

kat Na2SO4

CaSO4 + 2 H2O = CaSO4∙2H2O.

Ангидритовое вяжущее прочнее алебастра, его применяют для кладочных и штукатурных растворов, в производстве теплоизоляционных материалов, декоративных украшений.

3. Эстрихгипс – самое прочное из гипсовых вяжущих, схватывание должно наступать не ранее 2 ч от момента смешивания его с водой. Твердеет эстрихгипс 24…36 ч, имеет низкую тепло- и звукопроводность, большую (по сравнению с алебастром) морозо- и водостойкость.

Сырьем для получения служит природный гипсовый камень, который обжигают при температуре 900…1100 оС.

2(CaSO4∙2H2O) = CaSO4∙CaO + 2H2O +SO2 + 0,5O2.

При твердении эстрихгипса |

И |

|

CaSO4∙CaO + 3 H2O = CaSO4∙2H2O + Ca(OH)2;

Ca(OH)2 + CO2 = CaCO3 + H2O.

Высокообжиговый гипс применяют для изготовления бесшовных полов, подготовки полов под линолеум, в Драстворах для кирпичной кладки и штукатурки, для производства искусственного мрамора.

ГидравлическиеАвяжущие

Производствобпортландцемента

Сырьем для его производстваи являются известняк и глина, взятые в соотношении 3:1. Глина состо т з различных минералов, содержащих оксиды алюминия и кремнияС(каол н т, монтмориллонит, галуазит). Будем обозначать глинистые минералы общей формулой Al2O3∙mSiO2∙nH2O.

Соотношение оксидов в сырье должно быть следующим:

СаО – 62…68%; SiO2 – 18…26%; Al2O3 – 4…9%; Fe2O3 – 0,3…6%.

Если в сырье недостаточно оксидов железа, добавляют колчеданные огарки, железную руду.

Подготовку сырья можно проводить «мокрым», «сухим» и комбинированным способами.

«Мокрый» способ состоит в измельчении сырьевых материалов с добавлением воды, что снижает пылеобразование и время дробления, но при обжиге потребуются дополнительные энергозатраты на высушивание сырьевой смеси.

29

При «сухом» способе измельчают сухое сырье. В этом случае образуется много пыли. Сухое сырье тверже, поэтому требуется увеличить время помола. «Сухой» способ позволяет уменьшить длину первого отдела печи, так как не требуется предварительное высушивание сырьевой смеси.

При комбинированном способе сырье смешивают с небольшим объемом раствора поверхностно-активных веществ. ПАВы-диспергаторы облегчают измельчение, при этом на высушивание смеси в печи затрачивается меньше энергии, чем при традиционном «мокром» способе, так как объем добавленного раствора ПАВ значительно меньше объема воды, добавляемого при «мокром» способе.

Для обжига измельченная сырьевая смесь подаётся в цилиндрическую печь (длиной 185 м и диаметром 5 м), которая расположена наклонно (3…4о) и

медленно вращается. Сырьевая смесь подаётся сверху, а снизу, противотоком, |

|

|

И |

подается топливо. Печь условно можно разделить на 6 температурных зон. |

|

В первой зоне при температуре около 200 оС происходит высушивание |

|

сырьевой смеси. |

Д |

|

|

Во второй зоне температура повышается до 500…800 оС, при этом выгорают органические примеси и идёт процесс дегидратации глинистых минералов. Удаляется химически связанная вода, происходит разрыхление ма-

териала, что имеет большое значение для эффективного протекания после- |

|

|

б |

дующих реакций. Реакции, протекающие во второй зоне, схематически |

|

можно выразить следующим о разом: |

|

и |

|

Al2O3∙mSiO2∙nH2OА= Al2O3·mSiO2 + nH2O. |

|

Первая и вторая зоны зан мают 50…60% от всей печи, если подготов- |

|

С |

|

ка сырья проводилась мокрым способом.

В третьей зоне при температуре 900…1200 оС начинается процесс декарбонизации:

CaCO3 = CaO + CO2 ↑.

В этой же зоне начинаются твердофазные реакции между оксидом кальция и оксидами алюминия и кремния.

В четвертой зоне оксиды продолжают взаимодействовать друг с другом, идут экзотермические реакции. Сначала образуются промежуточные продукты CaO∙Al2O3; CaO∙SiO2; 5CaO∙Al2O3 и другие. В конце четвертой зоны образуются белит 2CaO∙SiO2 , трехкальциевый алюминат 3CaO∙Al2O3 и целит 4CaO∙Al2O3∙Fe2O3. Но часть оксида кальция остается в несвязанном состоянии. Температура в четвертой зоне повышается до 1000…1250 оС. Длина третьей и четвертой зон составляет 25…30% от всей длины печи.

30

В пятой зоне при температуре 1300…1450 оС примерно одна треть сырьевой смеси плавится, в расплаве происходит насыщение части белита свободной известью:

2CaO∙SiO2 + СаО = 3CaO∙SiO2.

В конце пятой зоны происходит формирование цементного клинкера – зернистого материала с размером зёрен 4…20 мм.

Шестая зона – зона охлаждения, где температура снижается до

1200…1000 оС.

После печи клинкер направляется в холодильник, где по принципу противотока быстро охлаждается холодным воздухом до 200…80 оС. Интенсивное охлаждение необходимо для образования мелкокристаллической активной массы. При медленном охлаждении образуется малоактивный шлак.

Затем клинкер охлаждается на крытом складе от 1 до 2 недель для до- |

|||

|

|

|

И |

гашивания свободной извести влагой из воздуха. Потом клинкер с добавка- |

|||

ми измельчают в порошок. |

|

Д |

|

|

|

||

Минералогический состав портландцемента |

|||

Основными минералами цементного клинкера являются: |

|||

- алит (трехкальциевый силикат) 3CaO∙SiO2 (40…65%); |

|||

- белит (двухкальциевый силикат) 2CaO∙SiO2 (15…40%); |

|||

|

б |

|

|

- трёхкальциевый алюминат 3CaO∙Al2O3 |

(5…15%); |

||

- целит (четырёхкальциевый алюмоферрит) 4CaO∙Al2O3∙Fe2O3 (10…20%); |

|||

и |

|

|

|

- стеклообразная фаза 6…10%.А |

|

||

Цемент, содержащ й ольшое количество алита, быстро твердеет, бы- |

|||

С |

|

|

|

стро набирает прочность, но з-за интенсивного выделения тепла образует мелкие трещины, что сн жает морозо- и коррозионную стойкость.

Трехкальциевый силикат активно реагирует с водой. В процессе его гидратации выделяется более 500 кДж/кг тепла, причем в первые трое суток выделяется 75…80% от этого количества теплоты. При твердении алитовый цемент быстро набирает прочность. При этом прочность материала очень высокая. От содержания алита в цементе зависит его качество.

Двухкальциевый силикат с водой взаимодействует значительно медленнее. При гидратации выделяется всего 260 кДж/кг тепла, причем за первые трое суток – только 10% от этого количества. Белит твердеет очень медленно, вначале продукты его твердения имеют низкую прочность, но на протяжении нескольких лет прочность материала постоянно возрастает и достигает прочности алита.

Трехкальциевый алюминат реагирует с водой активнее всех остальных минералов. Тепловыделение достигает 850 кДж/кг, причем за первые трое

31

суток выделяется до 80% от этого количества. Скорость твердения трехкальциевого алюмината большая, но прочность продуктов твердения низкая.

Четырехкальциевый алюмоферрит выделяет при полной гидратации более 400 кДж/кг теплоты, за первые трое суток выделяется около 20% от этого количества. Целит твердеет медленно, но все же быстрее белита, прочность набирает вначале бóльшую, чем продукты твердения белита, но не достигает прочности продуктов твердения алита.

Знание свойств основных минералов портландцемента позволяет подбирать состав вяжущего в зависимости от требуемых свойств. Так, для получения быстротвердеющего цемента нужен цемент с повышенным содержанием алита. Для изготовления массивных бетонных конструкций, монолитного бетона, когда недопустимо растрескивание, которое может про-

изойти при интенсивном выделении тепла, используют цемент с повышенным содержанием белита и целита. Бетон на основе такого цемента твердеет медленно, с незначительным тепловыделением, что позволяет избежать деформаций и растрескивания, вызванных неравномерным температурным расширением бетона.

ДИ Твердение минералов портландцемента

растворимы в воде, при этом оАразуются различные кристаллогидраты, практически нераствор мые в воде.

Все минералы цементного клинкера образовались при обжиге, поэтому являются безводными соединениями. При обычной температуре они плохо

Алит активно реаг рует с водой: |

|

б |

+ Q. |

3CaO∙SiO2 + (n+1)H2O = 2CaO∙SiO2∙nH2O + Ca(OH)2 |

|

При твердении ал та протекают реакции гидролиза (продуктом этой |

|

и |

|

реакции является гашеная известь) и гидратации (получается гидратирован- |

|

ный силикат кальцияС).

Белит реагирует с водой медленно, при твердении происходит только процесс гидратации.

2CaO∙SiO2 + nH2O = 2CaO∙SiO2∙nH2O.

Активнее всего с водой реагирует трехкальциевый алюминат:

3CaO∙Al2O3 + 6Н2О = 3CaO∙Al2O3∙6Н2О.

Целит реагирует с водой медленно, реакция проходит в две стадии:

4CaO∙Al2O3∙Fe2O3 + (6 + m)H2O = 3CaO∙Al2O3∙6Н2О +CaO∙Fe2O3∙mH2O; CaO∙Fe2O3∙mH2O + 2Са(ОН)2 = 3CaO∙Fe2O3∙mH2O.

Для того чтобы замедлить реакцию твердения трёхкальциевого алюмината, к цементу добавляют двуводный гипс, при этом образуется трудно-

32

растворимый минерал эттрингит, который препятствует проникновению воды к зернам алюмината.

3CaO∙Al2O3 + 3(CaSO4∙2H2O) + 25H2O = =3CaO∙Al2O3∙3CaSO4∙31H2O.

Так как повышение температуры ускоряет реакции гидролиза и гидратации, то для ускорения твердения бетона проводят тепловлажностную обработку (пропаривают) бетонных изделий.

Глинозёмистый цемент

Глинозёмистый цемент – это нормально схватывающееся, но быстротвердеющее высокопрочное гидравлическое вяжущее.

Сырьём для него служат известняк и бокситы с невысоким (до 40%) содержанием алюминия.

Сырьё измельчают и обжигают до спекания при температуре |

|

И |

оС. В резуль- |

1250…1300 оС или до сплавления при температуре 1500…1700 |

|

тате получается очень твердый клинкер, содержащий в основном низкоос-

новные алюминаты. При обжиге происходятДследующие реакции:

СаСО3 = СаО + СО2↑ (разложение известняка); Al2O3∙nH2O = Al2O3 + nH2O (дегидратация бокситов);

алюминия, который спосо ствуетАо разованию очень плотной структуры цемента. Низкая пор стостьио еспечивает высокую прочность, водостойкость, морозо- и корроз онную стойкость глинозёмистого цемента.

СаО + Al2O3 = СаО∙Al2O3 (образование низкоосновного алюмината).

При твердении глинозёмистого цемента происходят гидролиз и гидратация, причем в результате бгидролиза образуется гелеобразный гидроксид

2(СаО∙СAl2O3) + 11Н2О = 2 СаО∙Al2O3∙8Н2О + 2Al(OH)3.

Твердение моноалюм ната кальция проходит следующие стадии. Сначала происходит гидратация с образованием десятиводного алюмината кальция:

CaO·Al2O3 + 10H2O = CaO·Al2O3·10H2O.

Кристаллогидрат в течение нескольких часов превращается в гель. В этот период происходит только схватывание цемента. Получающийся гель неустойчив, из него выделяются восьмиводный двухкальциевый алюминат и гидроксид алюминия (тоже в виде геля):

2(CaO·Al2O3·10H2O) = 2CaO·Al2O3·8H2O + 2Al(OH)3 + 9H2O.

Эта реакция протекает быстро. Освобождающаяся вода вступает во взаимодействие с новыми частицами цемента, при этом образуются новые количества гидроалюмината кальция и гель гидроксида алюминия. Гидратированный алюминат кальция кристаллизуется в виде пластинчатых гексагональных кристаллов, которые склеивает гель гидроксида алюминия.

33

Схватывание глинозёмистого цемента продолжается от 30 мин до 12 ч, что удобно при формовании. Прочность цементного камня нарастает с большой скоростью. За сутки глиноземистый цемент набирает 90% от марочной прочности, а полностью процесс твердения завершается за трое суток. Из-за уникальных свойств глинозёмистый цемент применяют при срочных восстановительных работах, для тампонирования нефтяных и газовых скважин, для футеровки шахтных колодцев и туннелей, но из-за амфотерных свойств гидроксида алюминия глинозёмистый цемент нестоек в щелочной среде. Вторым недостатком является высокая стоимость цемента, которая складывается из стоимости сырья (бокситы), затрат на энергию для обжига и измельчения клинкера.

Пуццолановые цементы

бавки (трепел, диатомит). Без пуццолановой добавкиИиз цемента и гипса образовался бы эттрингит, который при твердении увеличивается в объёме и

В строительстве применяется большое количество цементов с актив-

ными пуццолановыми добавками. Наиболее известно гипсоцементно-

разрушает твердеющий камень. ПуццолановаяДдобавка – аморфный кремнезём, оксид кремния снижает концентрацию гидроксида кальция в жидкой

пуццолановое вяжущее (ГЦПВ). Оно состоит из 50…75% гипса, 15…25%

портландцемента или шлакопортландцемента и 10…25% пуццолановой до-

фазе при твердении, что приводит к снижению щелочности среды и образо- |

||

ванию не высокосульфатного, а н |

Азкосульфатного гидроалюмината кальция: |

|

|

б |

|

2Са(ОН)2 + 3CaO∙Al2O3 |

+ CaSO4∙0,5H2O + SiO2 + mH2O = |

|

и |

|

|

С |

|

|

= 3CaO∙Al2O3∙CaSO4∙10H2O + 2CaO∙SiO2∙nH2O.

Увеличения объёма твердой фазы не происходит, не возникают и опасные внутренние деформации. Кроме того, пуццолановая добавка, связывая свободную гашеную известь, способствует повышению коррозионной стойкости бетона.

Пуццолановые цементы характеризуются повышенной водо- и сульфатостойкостью, поэтому используются для изготовления фундаментов. Замедленное нарастание прочности и низкое тепловыделение позволяют использовать пуццолановые цементы для изготовления массивных бетонных конструкций.

Гидравлическая известь

При содержании в известняках более 6% глинистых примесей получается не воздушная, а гидравлическая известь. При обжиге такого сырья при

34

температуре 500…800 оС глинистые минералы дегидратируются (т.е. происходит отщепление воды). Образуются свободные оксиды алюминия и кремния в аморфной форме (реакция приводится в разделе о производстве портландцемента), которые обладают повышенной реакционной способностью. Основной оксид кальция, образовавшийся при обжиге известняка (реакция приводится в разделе о воздушной извести), реагирует с амфотерным оксидом алюминия и с кислотным оксидом кремния. При температуре 1000….1200 оС образуются низкоосновные алюминаты и силикаты: CaO·Al2O3 и 2CaO·SiO2. При температуре 1250…1300 оС происходит насыщение этих соединений оставшейся свободной известью с образованием 3CaO·Al2O3 и 3CaO·SiO2. Гидравлическая известь гасится лишь частично, поэтому ее не гасят, а размалывают. При этом получается вяжущее, способное твердеть и

сохранять свою прочность как на воздухе, так и в воде. Реакции твердения гидравлической извести подобны реакциям, протекающимИ при твердении портландцемента. Прочность материалов на основе гидравлической извести невелика.

Коррозия бетона

Коррозия бетонов – это разрушение бетонных изделий под воздейст-

вием внешних факторов. Бетон теряет свою прочность, главным образом, из- |

|

за разрушения цементного камня. |

Д |

|

|

Различают три вида коррозии етона. |

|

1. Физическая корроз я, ли Акоррозия вымывания, – вымывание водой |

|

малорастворимых компонентов цементного камня. Известно, что при твер- |

|||

|

|

б |

|

дении алита образуется звесть, которая частично может растворяться в во- |

|||

де. Произведение раствор мости |

звести (константа процесса растворения) |

||

+2 |

|

− 2 |

−6 |

равно ПРСа(ОН)2 = [ а |

и |

|

|

][ОН ] = 5,5∙10 . Если концентрация ионов кальция в |

|||

С |

|

|

|

воде будет ниже 1,7 г/дм3, то известь будет растворяться, в бетоне образуются поры, трещины, что снижает его прочность, водостойкость и морозостойкость.

2. Образование легкорастворимых соединений. К этому виду коррозии относятся:

а) углекислотная коррозии. Под действием углекислого газа сначала образуется карбонат кальция, не растворимый в воде:

Са(ОН)2 + СО2 = СаСО3.

При дальнейшем контакте бетона с водой, насыщенной углекислым газом, образуется кислая соль – гидрокарбонат кальция, хорошо растворимый в воде:

СаСО3 + СО2 + Н2О = Са(НСО3)2;

35

б) магнезиальная коррозия происходит при контакте бетона с морской водой или с грунтовыми водами, содержащими большое количество солей магния:

Ca(OH)2 + MgCl2 = CaCl2 + Mg(OH)2;

Ca(OH)2 + MgSO4 = CaSO4 + Mg(OH)2.

Образующиеся при этом соли кальция хорошо растворимы в воде (особенно хорошо растворим хлорид кальция), гидроксид магния не обладает вяжущими свойствами и крошится. Сульфат кальция опасен и как причина сульфатной коррозии.

3. Образование продуктов большого объёма, что приводит к внутрен-

ним дефектам и к образованию трещин. К этому виду относится сульфатная коррозия, которая протекает при контакте бетона с водой, содержащей рас-

творимые сульфаты: |

И |

|

|

Ca(OH)2 + SO4−2 = CaSO4 + 2OH−; |

|

3CaO∙Al2O3∙6H2O + 3CaSO4 |

+ 25H2O = 3CaO∙Al2O3∙3CaSO4∙31H2O. |

|

Д |

Образующийся в воде сульфат кальция вступает в реакцию с гидро- |

|

алюминатом кальция и образует эттрингит, или «сульфатную бациллу», которая представляет собой длинные игольчатые кристаллы. Рост таких кри-

сталлов приводит к разрушению внутренних пор в цементном камне, что |

|

приводит к быстрому снижению прочности бетонных конструкций. |

|

|

б |

Методы защиты бетона от коррозии: |

|

1. |

Конструктивные: устройство гидроизоляции, водоотводов, дренажей. |

|

и |

2. |

Технологическ е: нтенс вноеАуплотнение бетона при укладке и |

формовке; снижение водоцементного соотношения; автоклавная обработка, при которой свободная звесть реагирует с песком, используемым в качестве заполнителя.

3.Выбор состава цементного клинкера: снижение количества трёхкальцевого алюмината повышает сульфатостойкость; замена части алита на белит и целит повышает стойкость к первым двум видам коррозии.

4.Карбонизация изделий: длительная выдержка бетонных изделий на воздухе способствует завершению реакции между известью и углекислым газом. Образующийся карбонат кальция не выщелачивается пресной водой и не взаимодействует с сульфатами.

5.Пуццоланизация изделий: добавление в бетон активных пуццолановых добавок приводит к связыванию свободной извести в нерастворимый гидросиликат кальция.

6.Использование защитных покрытий: бетон покрывают полимерными пленками, битумными, лакокрасочными покрытиями.С

36

Практическое занятие №5

Воздушные неорганические вяжущие

Задание 1. Используя теоретический материал заполнить табл. 12 и ответить на предложенные ниже вопросы.

|

|

|

|

|

|

Таблица 12 |

|

Сравнительные характеристики воздушных вяжущих |

|

||||

Воздушное |

Сырье |

Температура |

Реакция |

Время |

Сроки |

Применение |

вяжущее |

(формула, |

и реакция |

твердения |

схватывания |

твердения |

|

|

название) |

обжига |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

И |

|

Вопросы и задания для защиты практической работы |

||||

|

|

|

|

Д |

|

|

«Воздушные неорганические вяжущие» |

||||

1. |

Какие вещества называются минеральными вяжущими? в чем их |

||||

отличие от органических вяжущих? |

|

|

|||

2. |

Поясните принцип разделения |

вяжущих на воздушные и |

|||

|

|

б |

|

|

|

гидравлические. Приведите примеры. |

|

|

|||

3. |

Какие физико-химические свойства |

характерны для минеральных |

|||

вяжущих? |

и |

А |

|

||

|

|

||||

4. |

Расскажите про пласт ф ц рующие добавки. |

||||

5. |

Опишите стад |

тверден я минеральных вяжущих. |

|||

6.Охарактеризуйте воздушную известь по схеме: сырье, обжиг, гашение, твердение, применение.

7.Охарактеризуйте магнезиальные вяжущие по схеме: сырье, обжиг, особенности твердения, применение.

8.Охарактеризуйте гипсовые вяжущие по схеме: виды, сырье, обжиг, твердение, применение.С

Практическое занятие №6

Гидравлические вяжущие. Коррозия цементного камня

Задние 1. Используя теоретический материал заполнить табл. 13 и ответить на предложенные ниже вопросы.

37

|

|

|

|

Таблица 13 |

Сравнительные характеристики гидравлических вяжущих |

||||

Гидравлическое |

Сырье |

Температура и |

Реакция твердения |

Применение |

вяжущее |

(формула, |

реакция обжига |

|

|

|

название) |

|

|

|

|

|

|

|

|

|

|

|

|

|

Вопросы и задания для защиты практической работы «Гидравлические вяжущие. Коррозия цементного камня»

1.Опишите процесс производства портландцемента и химизм протекающих при этом реакций.

2.Назовите минералогический состав портландцементаИ и напишите твердение его основных минералов.

3.Охарактеризуйте глиноземистыйДцемент по схеме: сырье, обжиг, твердение, применение.

4.Охарактеризуйте пуццолановый цемент по схеме: сырье, твердение, применение. Какую роль выполняетАпуццолановая добавка?

5.Что такое «коррозия цементного камня»? Назовите виды коррозии цементного камня. б

6.Назовите причины физической коррозии (коррозии вымывания, выщелачивания). Нап ш те уравнения химических реакций, характеризующих этот процесс. Какие факторы способствуют усилению

7.Какие условСя способствуют возникновению углекислотной и магнезиальной коррозии? Напишите уравнения химических реакций, характеризующие этот процесс.

8.Какие условия способствуют возникновению сульфатной коррозии? Напишите уравнения химических реакций, характеризующие этот процесс.

9.Какие вы знаете методы защиты цементного камня от коррозии?

5.ОЦЕНКА ВОЗДЕЙСТВИЯ СТАЦИОНАРНЫХ ИСТОЧНИКОВи

ЗАГРЯЗНЕНИЯ НА АТМОСФЕРУ

В России наибольший вклад в загрязнение атмосферы вносят автомобильный транспорт (около 32%), затем энергетика (около 24%), металлургия (26%), нефтедобыча и нефтепереработка (13%). На долю химической про-

38

мышленности приходится 2,1%, остальную часть техногенных выбросов составляют другие виды промышленной и сельскохозяйственной деятельности.

Продукты сгорания минерального топлива на теплоэлектростациях, теплоэлектроцентралях, котельных являются одним из основных источников загрязнения атмосферы. Энергетические установки во всем мире ежегодно выбрасывают в атмосферу около 1 млрд т золы и 400 млн т сернистого ангидрида. В результате сжигания топлива концентрация углекислого газа в атмосфере планеты увеличивается ежегодно на 0,03%. Зола, сажа и пыль, содержащиеся в воздухе, уменьшают прозрачность атмосферы. Кроме того, в состав газообразных выбросов, выбрасываемых в воздушный бассейн энергетическими установками, использующими в качестве топлива уголь и мазут, входят сернистый газ (SО2) – одно из наиболее опасных для здоровья

крупные топливно-энергетические комплексы, концентрация токсичных ве-

человека химических соединений, оксиды азота (NOx), оксиды углерода (CO и СО2), углеводороды (CmHn) и т.д. В некоторыхИрайонах, где размещены

ществ в выбросах ТЭС в 4…7 раз превышаетДнорму.

Газовые выбросы делят на твердые (в виде пыли), жидкие и газообраз-

ные; непрерывные и периодические; организованные и неорганизованные.

при разгерметизации оборудованияА, а также из-за отсутствия или неудовлетворительной работы пылегазоочистныхб сооружений.

Из них наиболее опасны неорганизованные выбросы, которые возникают

Работа над снижением вредных выбросов в атмосферу ведется в двух направлениях: 1) очисткаидымовых газов; 2) устранение причин образования

вредных веществ. Напр мер, в энергетике применяют целый ряд средств снижения образованСя окс дов серы и азота при сжигании топлива путем совершенствования топочных процессов.

Методы очистки газовых выбросов классифицируют:

- по виду загрязнения: от пылевыноса, от тумана и брызг, от газообразных примесей, от парообразных примесей;

- по процессу очистки: механические (пылеосадительные камеры, циклоны, фильтры, мокрые пылеуловители, электрофильтры) и физикохимические (абсорберы, адсорберы, каталитические реакторы).

Механические («сухие») пылеуловители условно делятся на три группы:

- пылеосадительные камеры, принцип работы которых основан на действии силы тяжести (гравитационной силы);

- инерционные пылеуловители, принцип работы которых основан на действии силы инерции;

- циклоны, батарейные циклоны, вращающиеся пылеуловители, прин-

цип работы которых основан на действии центробежной силы.

39

Пылеуловительная камера представляет собой пустотелый или с горизонтальными полками во внутренней полости прямоугольный короб, в нижней части которого имеется отверстие или бункер для сбора пыли. Пылеуловительные камеры пригодны для улавливания крупных частиц размером не менее 50 мкм. Степень очистки газа в камерах не превышает 40…50%.

Винерционных пылеуловителях для изменения направления движения газов устанавливают перегородки. При этом наряду с силой тяжести действуют и силы инерции. Пылевые частицы, стремясь сохранить направление движения после изменения направления движения потока газов, осаждаются

вбункере.

Взависимости от способа отделения материала в системах пневмотранспорта используют объемные разгрузочные устройства и центробеж-

ные циклоны. Выбор того или иного типа устройства зависит от конкретных условий работы установок и требований, предъявляемыхИ к его работе: наибольшее значение коэффициента осаждения материала, минимальное сопротивление разгрузочного устройства, надежностьДв эксплуатации. Эффективность улавливания пыли в циклонах повышается с уменьшением диаметра корпуса, но при этом снижается их пропускная способность.

Взависимости от производительностиАциклоны можно устанавливать по одному (одиночные циклоны) или объединять в группы из двух, четырех, шести или восьми циклоновб(групповые циклоны). Средняя эффективность очистки циклона составляет в среднем 78%.

Для очистки запыленныхигазов все большее распространение получает на последних ступенях сухая оч стка рукавными фильтрами. Степень очистки газов в них приСсоблюден правил технической эксплуатации достигает 99,9%. В качестве ф льтровальных материалов применяют ткани из природных волокон (хлопчатобумажные и шерстяные), ткани из синтетических волокон (нитроновые, лавсановые, полипропиленовые и др.), а также стеклоткани.

Наряду с очисткой пылегазовых потоков важной задачей является так-

же очистка и обезвреживание дымовых газов от продуктов сгорания топлива и других газообразных веществ. С этой целью часто применяют метод адсорбции. При сухом способе очистки дымовых газов фильтрация очищаемых выбросов происходит через неподвижный (адсорберы периодического действия) или движущийся слой твердого поглотителя-адсорбента (адсорберы непрерывного действия). Эффективность очистки данного метода составляет около 95%. В отличие от фильтрования через ткань рукавного фильтра, в котором удерживаются только гетерогенные примеси, в адсорбере загрязняющие вещества удерживаются на поверхности пористого адсор-

40

бента за счет избыточной энергии поверхностных молекул. Для удаления неполярных загрязнителей (углеводородов, нефтепродуктов) наиболее эффективен активированный уголь. Полярные загрязнители лучше удалять с помощью полярных адсорбентов: силикагеля, синтетических цеолитов, оксида алюминия. Недостатком полярных адсорбентов является снижение их активности в присутствии влаги.

Метод электроосаждения (улавливания пыли в электрическом поле) заключается в следующем. Частицы пыли (или капельки влаги) сначала получают заряд от ионов газа, которые образуются в электрическом поле высокого напряжения, а затем движутся к заземленному осадительному электроду. Попав на заземленный уловитель, частицы прилипают и разряжаются. Когда осадительный электрод обрастает слоем частиц, они стряхиваются под воздействием вибрации и собираются в бункере.

большие объемы газа и отсутствует опасность взрыва. Эти установки ис-

Электрофильтры применяются там, гдеИнеобходимо очищать очень

пользуются для улавливания летучей золыДна современных электростанци-

ях, для улавливания пыли в цементной промышленности, а также в металлургии в мощных системах улавливания дыма, для пылеулавливания в системах кондиционирования воздуха и других смежных отраслях.

вания успешно применяются методыАи оборудование, основанные на принципах мокрого пылеулавливан я. В промышленности используют мокрые пылеуловители (промыватели) капельного, пленочного и барботажного типов. КонструктивноСаппараты могут быть полыми, тарельчатыми, механического и ударно-инерц онного действия (ротоклоны), а также скоростного типа (трубы Вентури и другие инжекторы). В общем виде процесс улавливания пыли мокрым методом представляется как перенос твердой фазы из газовой среды в жидкую в результате прилипания частиц к каплям воды и удаление последней из аппарата вместе с твердой фазой.

При очистке газов от частиц пыли и для переработки газообразных отходов с целью извлечения избних полезных компонентов или их обезврежи-

Для очистки или обезвреживания газообразных выбросов с целью извлечения из них сопутствующих (полезных) газообразных компонентов широко используют метод абсорбции. Абсорбция основана на непосредственном взаимодействии газов с жидкостями. Различают физическую абсорбцию, основанную на растворении газа в жидкости, и хемосорбцию, в основе которой лежит химическая реакция между газом и жидким поглотителем.

Абсорбционной очистке подвергают газообразные выбросы, содержащие один или несколько извлекаемых компонентов. В зависимости от используемого абсорбента и его селективности можно выделить либо один

41

компонент, либо последовательно несколько. В результате абсорбции получают очищенный газ и насыщенный раствор, который должен быть легко регенерируемым с целью извлечения из него полезных газов и возвращения его на стадию абсорбции.

При создании промышленных систем очистки газов абсорбционными методами необходимо различать схемы с одно- и многократным использованием абсорбента. В последней схеме абсорбция сочетается с десорбционными процессами. Однократное использование абсорбента характерно для процессов с низкой стоимостью поглотителя или когда после поглощения образуется готовый (целевой) продукт. Так как в очищаемом газе содержится незначительное количество улавливаемого компонента, то осуществляется циркуляция абсорбента, но без его регенерации.

На производстве чаще всего применяют комбинированные методы. Это весьма экономично и наиболее высокоэффективноИ.

Оценкой воздействия выбросов на окружающую среду является ущерб. Ущерб, наносимый природе, принято подразделятьД на экологический и эко-

номический. Экологический ущерб – это вред, причиненный природной сре-

де, который отражается на качественном состоянии природы и здоровье че-

вия на природную среду и состоитАиз потерь в результате выключения из природного процесса отдельныхбэлементов. Потери не поддаются точной экономической (денежной) оценке.

ловека. Этот вид ущерба возникает в результате антропогенного воздейст-

носимым окружающей среде, следует понимать выраженные в стоимостной форме фактическиеСи возможные убытки, причиняемые загрязнением окружающей среды, или дополн тельные затраты на компенсацию этих убытков.

Под экономическойиоценкой ущер а, или экономическим ущербом, на-

При загрязнении атмосферного воздуха материальные и финансовые убытки связаны с:

- повышением заболеваемости населения; - негативными последствиями для водных ресурсов и почв в результа-

те выпадений загрязненных атмосферных осадков; - снижением урожайности сельскохозяйственных культур;

- преждевременным износом основных фондов и покрытий, влекущим за собой дополнительные затраты на их ремонт;

- другими потерями, связанными с негативными материальными, социальными и экологическими процессами.

В случае внедрения предприятием технологий, снижающих негативное воздействие на окружающую среду, определяется предотвращённый экономический ущерб, равный разности между стоимостными выражениями

42

ущерба, наносимого окружающей среде до внедрения технологии и после её внедрения.

Каждое проведённое предприятием природоохранное мероприятие должно иметь экономические обоснования, одним из которых является эффективность. При оценке эффективности природоохранных мероприятий учитываются такие факторы, как размеры капитальных вложений и эксплуатационных затрат, а также величины предотвращенного ущерба окружающей среде и размеры дополнительного дохода, который получен в результате проведения природоохранных мероприятий.

Практическое занятие № 7

|

Расчет предотвращенного ущерба в результате |

||

|

|

|

И |

|

внедрения оборудования для газоочистки |

||

Цели занятия: |

Д |

||

|

|

||

1. |

Оценить снижение выбросов после применения системы газопылео- |

||

чистного оборудования на отопительной котельной. |

|||

|

|

А |

|

2. |

Рассчитать предотвращенный ущерб от применения установки, эко- |

||

номическую эффективность и определить целесообразность работы уста- |

||||||||||

новки. |

|

|

б |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

||

Исходные данные для расчетов приведены в табл. 14 и 15. |

|

|||||||||

|

|

|

|

|

|

|

|

Таблица 14 |

||

|

Характер ст ка газопылевых выбросов котельной |

|

||||||||

|

Количество |

Удельный |

Состав и концентрация газа и пыли |

Степень |

||||||

|

потребляе- |

|

в выбросах C0i , г/м3 |

|

||||||

|

|

|

|

|||||||

Номер |

мого ко- |

объемивы- |

|

|

|

|

|

очистки |

||

|

|

|

|

|

||||||

бросов газа |

оксид |

оксид |

серово- |

пыль |

камен- |

выбросов |

||||

варианта |

тельной то- |

|||||||||

и пыли Vуд, |

углерода |

серы |

дород |

золы |

ноуголь- |

, |

||||

|

плива G, |

3 |

CO |

SO3 |

H2S |

угля |

ная пыль |

% |

||

|

т/год |

См /т |

||||||||

|

|

|

|

|

|

|

|

|

||

1 |

2 |

|

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

1 |

900 |

|

450 |

100 |

- |

130 |

150 |

210 |

85 |

|

2 |

1300 |

|

520 |

85 |

80 |

95 |

- |

230 |

80 |

|

3 |

780 |

|

460 |

80 |

90 |

- |

200 |

200 |

90 |

|

4 |

1000 |

|

470 |

130 |

120 |

100 |

- |

250 |

86 |

|

5 |

1800 |

|

600 |

120 |

75 |

110 |

210 |

- |

90 |

|

6 |

950 |

|

580 |

110 |

- |

150 |

170 |

350 |

91 |

|

7 |

1200 |

|

490 |

- |

100 |

120 |

140 |

280 |

92 |

|

8 |

500 |

|

550 |

90 |

95 |

160 |

160 |

- |

88 |

|

43

Окончание табл. 14

1 |

2 |

3 |

4 |

5 |

6 |

|

7 |

8 |

9 |

9 |

1400 |

580 |

135 |

- |

145 |

250 |

260 |

91 |

|

10 |

800 |

570 |

- |

120 |

140 |

240 |

320 |

89 |

|

11 |

700 |

500 |

140 |

110 |

125 |

220 |

- |

87 |

|

12 |

1500 |

530 |

150 |

70 |

- |

190 |

300 |

86 |

|

13 |

950 |

620 |

95 |

100 |

- |

210 |

305 |

79 |

|

14 |

1100 |

510 |

125 |

85 |

135 |

|

- |

220 |

93 |

15 |

600 |

480 |

75 |

- |

115 |

180 |

240 |

94 |

|

16 |

1150 |

640 |

150 |

130 |

90 |

130 |

- |

75 |

|

17 |

980 |

540 |

- |

125 |

155 |

230 |

310 |

82 |

|

18 |

910 |

560 |

105 |

115 |

- |

260 |

270 |

74 |

|

19 |

850 |

610 |

- |

92 |

105 |

205 |

290 |

95 |

|

20 |

1050 |

460 |

115 |

87 |

110 |

|

- |

315 |

84 |

|

|

|

|

|

И |

|

|

|

|

21 |

1250 |

420 |

145 |

- |

130 |

155 |

325 |

83 |

|

22 |

650 |

650 |

155 |

98 |

- |

225 |

245 |

98 |

|

23 |

880 |

600 |

- |

78 |

108 |

195 |

215 |

77 |

|

|

|

|

|

Д |

|

|

|

|

|

24 |

1050 |

570 |

70 |

135 |

80 |

|

- |

285 |

82 |

25 |

980 |

630 |

- |

112 |

85 |

215 |

295 |

90 |

|

|

|

|

|

|

|

|

Таблица 15 |

Характеристика месторасположения котельной и финансовые затраты |

|||||||

|

на установку системы газопылеочистного оборудования |

||||||

|

Доля площади территориальных |

Единовременные |

Текущие затраты на |

||||

|

|

и |

|

|

|

||

Номер |

|

зон, % |

А |

затраты на |

эксплуатацию |

||

варианта |

Производственная |

|

Остальные |

|

установку |

установки |

|

|

зона βпр.з |

|

|

зоны βз |

|

К, млн руб. |

З, млн руб. |

|

С |

|

б3 |

|

|

|

|

1 |

2 |

|

|

|

4 |

5 |

|

1 |

65 |

|

|

35 |

|

400 |

50 |

2 |

61 |

|

|

39 |

|

500 |

60 |

3 |

50 |

|

|

50 |

|

620 |

30 |

4 |

55 |

|

|

45 |

|

840 |

90 |

5 |

60 |

|

|

40 |

|

970 |

120 |

6 |

42 |

|

|

58 |

|

500 |

80 |

7 |

45 |

|

|

55 |

|

470 |

10 |

8 |

30 |

|

|

70 |

|

720 |

70 |

9 |

35 |

|

|

65 |

|

820 |

90 |

10 |

32 |

|

|

68 |

|

775 |

40 |

11 |

70 |

|

|

30 |

|

870 |

75 |

12 |

39 |

|

|

61 |

|

900 |

55 |

13 |

41 |

|

|

59 |

|

880 |

45 |

14 |

60 |

|

|

40 |

|

900 |

110 |

15 |

52 |

|

|

48 |

|

450 |

65 |

16 |

47 |

|

|

53 |

|

510 |

77 |

44

|

|

|

|

|

|

|

|

|

|

|

|

Окончание табл. 15 |

1 |

|

2 |

|

|

|

3 |

|

|

|

|

4 |

5 |

17 |

|

56 |

|

|

|

44 |

|

|

|

|

650 |

90 |

18 |

|

38 |

|

|

|

62 |

|

|

|

|

1100 |

130 |

19 |

|

40 |

|

|

|

60 |

|

|

|

|

980 |

105 |

20 |

|

63 |

|

|

|

37 |

|

|

|

|

850 |

87 |

21 |

|

44 |

|

|

|

56 |

|

|

|

|

550 |

55 |

22 |

|

68 |

|

|

|

32 |

|

|

|

|

700 |

85 |

23 |

|

58 |

|

|

|

42 |

|

|

|

|

950 |

88 |

24 |

|

33 |

|

|

|

67 |

|

|

|

|

1000 |

98 |

25 |

|

62 |

|

|

|

38 |

|

|

|

|

800 |

75 |

|

Порядок выполнения задания: |

|

|

|

|

|

|

|||||

|

1. Определить величину объема выбросов газа и пыли V (м3/год) за год |

|||||||||||

работы котельной как произведение количества сжигаемого топлива G на |

||||||||||||

удельный объем выбросов, приходящийся на 1 т сжигаемого топлива, Vуд: |

||||||||||||

|

|

|

|

|

|

V G Vуд . |

|

|

||||

|

2. Определить массу выбросов газа и пыли за год работы котельной по |

|||||||||||

каждому загрязнителю i , М0i (т/год): |

|

|

|

И |

|

|||||||

|

|

|

M |

|

|

С |

|

|

|

|

||

|

|

|

0i |

V · 10-6 , |

|

|||||||

|

|

|

|

|

|

0i |

|

|

|

|

|

|

где С0i – концентрация i-го загрязнителя в выбросах, г/м3. |

|

|||||||||||

|

|

|

|

|

|

|

|

|

Д |

|

||

|

3. Определить приведенную массу выбросов газа и пыли при работе |

|||||||||||

котельной за год М0П (т/год): |

|

|

А |

|

|

|

||||||

|

|

|

|

|

|

|

, |

|

||||

|

|

|

|

M0 Пi |

M0i kЭi |

|

||||||

|

|

|

|

б |

|

|

|

|

|

|||

где kЭi – показатель относ тельной экологической опасности выброса i-го |

||||||||||||

загрязнителя (табл. 16). |

|

|

|

|

|

|

|

|

|

|

||

|

|

иM |

M |

0 Пi |

. |

|

||||||

|

|

|

|

|

|

0 П |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 16 |

|

Значения показателей относительной экологической опасности загрязнителей kЭi |

|||||||||

|

С |

|

|

|

|

|

|

|

||

|

Загрязнитель |

kЭi |

|

|

|

|

|

Загрязнитель |

kЭi |

|

|

Пыль золы углей |

|

70,0 |

|

|

Оксид серы SO3 |

22,0 |

|||

|

Каменноугольная пыль |

|

40,0 |

|

|

Сероводород H2S |

54,8 |

|||

|

Оксид углерода СО |

|

1,0 |

|

|

|

|

|

|

|

|

4. Определить концентрацию i-го загрязнителя С1i (г/м3) выбросов ко- |

|||||||||

тельной после применения установки газопылеочистки: |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

C1i |

C0i 1 - |

|

|

, |

|

|||

|

|

100 |

|

|||||||

|

|

|

|

|

|

|

|

|||

45

где С0i, С1i – концентрация i-го загрязнителя в выбросах до и после применения установки газопылеочистки;

– степень очистки газопылевых выбросов, % (см. табл. 14).

5. Определить массу выбросов газа и пыли за год М1i (т/год) работы котельной после применения установки газопылеочистки по каждому загрязнителю:

M |

1i |

|

C |

V 10-6. |

||

|

|

1i |

|

|

|

|

6. Определить приведенную массу выбросов газа и пыли при работе |

||||||

котельной за год М1П после применения установки газопылеочистки: |

||||||

М1Пi |

M1i kЭi ; |

|||||

М1П M1Пi . |

||||||

7. Определить величину , |

характеризующую относительную опас- |

|||||

|

|

|

|

|

|

И |

ность загрязнения атмосферного воздуха города. Значение этой величины |

||||||

зависит от территориальной зоны, в которой расположена котельная. |

||||||

|

|

( i ) |

. |

|

||

|

100 |

|

||||

|

|

|

|

|

||

|

|

А |

|

|

||

Значения величины показателя относительной опасности загрязнения |

||||||

воздуха α приводятся в табл. 17, доли площадей территориальных зон βi в |

|||||||

|

|

|

б |

Д |

|

|

|

общей площади города – в табл. 14. |

|

|

|||||

|

|

и |

|

|

Таблица 17 |

||

|

Показатель относительной опасности загрязнения воздуха α |

|

|

||||

|

|

Терр тор альные зоны города |

|

α |

|

||

|

Производственные |

|

|

|

|

4 |

|

|

|

С |

|

|

|

|

|

|

Жилые, рекреационные, зоны сельскохозяйственного использования |

|

8 |

|

|||

8. Определить величину эколого-экономического ущерба, наносимого окружающей среде города выбросами котельной до применения установки газопылеочистки, т.е. величину фактического ущерба, У0 (руб.):

У0 У уд М0 П f ,

где Ууд – показатель удельного ущерба, равный 2400 руб./усл.т;

f – поправка, учитывающая характер рассеяния примесей в атмосферном воздухе города, принимается равной 0,81.

9. Определить величину эколого-экономического ущерба, наносимого окружающей среде города выбросами котельной после применения установки газопылеочистки, У1 (руб.):

У1 У уд М1П f .

46

10.Определить величину предотвращенного экологического ущерба

УПР (руб.) как разность эколого-экономического ущерба от загрязнений атмосферного воздуха до и после применения установки газопылеочистки:

УПР У0 У1.

11.Определить экономическую эффективность Ээф (%) применения

установки газопылеочистки:

|

|

|

|

|

|

|

Э |

|

|

|

УПР |

100. |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

эф |

|

К |

З |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Значения величин К и З приведены в табл. 14. |

|

|

|

|

|

||||||||||||||||

|

12. Основные расчеты представить в табличной форме (табл. 18 и 19). |

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 18 |

|

|

Расчеты приведенной массы газопылевых выбросов котельной |

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

И |

|

|

|

|

|

|

Загрязни- |

|

С0i, |

|

С1i, |

|

|

|

|

М0i, |

|

|

|

|

М1i, |

М0Пi, |

|

|

М1Пi, |

|

||

|

тель |

|

г/м3 |

|

г/м3 |

|

|

|

|

т/год |

|

|

|

т/год |

т/год |

|

|

т/год |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Д |

|

|

|

Таблица 19 |

|||

|

|

|

|

|

|

|

|

|

|

|

А |

|

|

|

|

|

|

|||||

|

Расчеты предотвращенного эколого-экономического ущерба |

|

|

|||||||||||||||||||

|

|

|

от применения установки газопылеочистки |

|

|

|||||||||||||||||

|

|

|

|

|

|

|

б |

|

|

|

|

|

|

|

|

|

|

|||||

|

М0П, |

|

|

М1П, |

|

|

|

|

У0, |

|

|

|

|

У1, |

УПР , |

|

Ээф, |

|

||||

|

усл. т/год |

|

усл. т/год |

|

|

|

руб. |

|

|

|

|

руб. |

руб. |

|

% |

|

||||||

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

13. Сделать вывод о целесоо разности применения установки газопы- |

|||||||||||||||||||||

|

|

|

С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

леочистки на котельной вашего варианта. |

|

|

|

|

|

|

|

|||||||||||||||

При величине эконом ческой эффективности природоохранного мероприятия, равной 15% и выше, его проведение считается экономически целесообразным. Об экологической целесообразности судят по величине предотвращенного ущерба от внедрения установки газопылеочистки.

Вопросы и задания для защиты практической работы «Расчет предотвращенного ущерба в результате внедрения

оборудования для газоочистки»

1.Назовите отрасли источники загрязнения атмосферного воздуха.

2.Перечислите основные загрязняющие вещества, выделяющиеся при сжигании угля, мазута.

3.Как делят газовые выбросы?

4.Как классифицируют методы очистки газовых выбросов?

47

5.Расскажите о пылеуловительных камерах и инерционных пылеуловителях. Какова степень их очистки?

6.Расскажите о центробежных циклонах. Какова степень их очистки?

7.Расскажите о рукавных фильтрах. Какова степень их очистки?

8.Расскажите о методе электроосаждения.

9.Расскажите о методе мокрого пылеулавливания.

10.Расскажите о методе абсорбции.

11.Какой ущерб называется экологическим?

12.Какой ущерб называется экономическим?

13.Какой ущерб называется предотвращённым?

14.Какие факторы учитываются при оценке эффективности природоохранных мероприятий?

6. ПРОЕКТИРОВАНИЕ И ОБОСНОВАНИЕИ

СНЕГОЗАДЕРЖИВАЮЩИХ ЗАЩИТНЫХ МЕРОПРИЯТИЙ

плуатации (при ремонте и содержании) транспортных сооружений является

Основным условием инженерной защитыДокружающей среды при экс-

и методических документов, разработанныхАс учетом требований дорожной и экологической безопасностиб.

соблюдение действующих нормативно-правовых, нормативно-технических

Содержание транспортных сооружений – осуществляемый в течение всего года комплекс профилакт ческих мероприятий по уходу за автомобильными дорогами, дорожными сооружениями и полосой отвода, элементами обустройстваСдороги, в результате которых поддерживается транс- портно-эксплуатационное состоян е дорог и дорожных сооружений в соответствии с требованиями.

Зимнее содержание дорог – работы, выполняемые дорожной службой для обеспечения бесперебойного и безопасного движения на автомобильных дорогах в зимний период, включающие в себя очистку дорог от снега, снежных заносов и борьбу с зимней скользкостью.

Объем снегопереноса определяют расчетным и экспериментальным методами. Исходной информацией для обоих методов являются систематические наблюдения за ветровым режимом ближайших к автомобильной дороге метеостанций. В зависимости от полученных данных, а также от категории и степени заносимости автомобильной дороги подбирают способ защиты дороги от снегозаносов.

Категорию и степень заносимости автомобильной дороги определяют по совокупности условий и особенностям трассы дороги, к которым относят:

48

рельеф местности, характер окружающей растительности, высоту земляного полотна дороги и положение ее в рельефе, наличие населенных пунктов, промышленных объектов и других препятствий на пути снегопереноса. При прохождении дороги по открытой местности заносимые участки определяют по признакам, указанным в нормативно-технических документах.

|

К основным методам защиты дороги от снегозаносов относят: |

|||||||||||||||||||||||

|

- снегозащитные лесополосы непродуваемой конструкции; |

|||||||||||||||||||||||

|

- снегозадерживающие заборы, установленные в один ряд; |

|||||||||||||||||||||||

|

- снегозадерживающие заборы, установленные в два ряда; |

|||||||||||||||||||||||

|

- переносные щиты, установленные в один ряд; |

|||||||||||||||||||||||

|

- переносные щиты, установленные в два ряда; |

|||||||||||||||||||||||

|

- насыпи или земляной (грунтовый) вал; |

|

|

|

|

|||||||||||||||||||

|

- валы с крутыми склонами с лесонасаждениями. |

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

И |

|||

|

Наиболее часто применяемыми являются снегозадерживающие лесо- |

|||||||||||||||||||||||

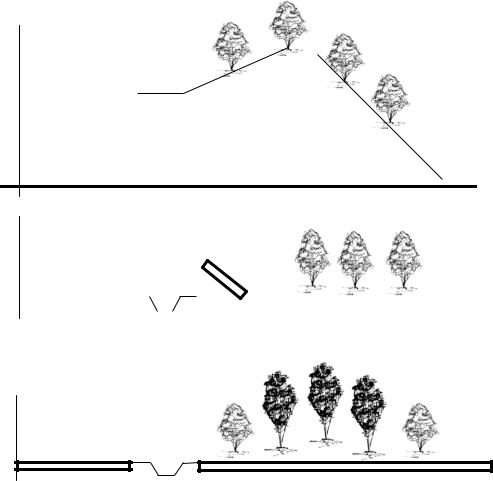

полосы, переносные щиты и насыпи (рис. 1). |

|

|

|

|

||||||||||||||||||||

а |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Д |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

А |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

б |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

б |

|

|

|

С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

в

Рис. 1. Методы защиты дороги от снегозаносов: а – снегозадерживающие насыпи; б – переносные щиты;

в – лесонасаждения

49

Для устройства насыпей или валов используют грунт, камень, песок, крупнообломочные материалы в натуральном, необработанном виде – природные материалы (как местные, так и привозные). Придорожные снегозадерживающие валы или насыпи прокладываются с интервалом до 15 м двухвальными тракторными снегоочистителями или бульдозерами и по мере заноса обновляются повторными проходами. Следует иметь в виду, что наличие насыпи будет способствовать ухудшению рассеивания газообразных загрязняющих веществ от транспортных потоков в стороны от дороги, создавать повышенные концентрации этих веществ над дорогой, но они хорошо снижают шум и служат шумозащитными сооружениями.

Насыпи или грунтовые валы как шумозащитные сооружения лучше всего по эстетическим соображениям. Преимущества грунтовых валов по сравнению с заборами и щитами следующие:

•для создания грунтовых валов можно использоватьИ излишки грунта, возникающие при вертикальной планировке территории застройки и строительстве фундаментов зданий; Д

•стоимость сооружения грунтовых валов ниже затрат на строительство

других мероприятий, так как в теле земляных валов можно располагать гаражи, коллекторы и другие сооруженияА;

•декоративное озеленение откосов грунтовых валов придает автомагистралям живописный вид. б

Однако применение насыпей или грунтовых валов целесообразно в основном в пригородных изонах, где площади на примагистральных территориях относительно свободны, поскольку валы занимают большие площади по сравнению с другимиСметодами.

Переносные снегозадерж вающие щиты устанавливают, когда невозможно использовать другие мероприятия, например на горных или северных дорогах. Щиты, так же, как и насыпи, не способствуют рассеиванию газообразных загрязняющих веществ от транспортных потоков, но как шумозащитный барьер обладают определенными акустическими свойствами и могут поглощать звук, отражать его или преломлять.

Под акустическими свойствами шумозащитных барьеров понимают, во-первых, способность конструкции препятствовать проходу звука, идущего на нее от дороги (звукоизоляция), а во-вторых, способность обращенной к дороге поверхности стены поглощать возникающий звук так, чтобы отражение звука от стены уменьшалось.

Наиболее часто применяемым мероприятием от снегозаносов в нашей стране является устройство снегозащитных лесонасаждений. Снегозащитные лесные полосы размещают на расстоянии 15...70 м от бровки дороги. Снего-

50

задерживающие лесонасаждения должны отвечать следующим требованиям (их необходимо учитывать при проектировании):

1.Вступать в работу по защите дорог от снегозаноса как можно быстрее после посадки.

2.Задерживать и распределять снег (приносимый за зимний период) до

дороги.

3.Быть долговечными, устойчивыми против снеголома, вредителей и болезней.

4.Оказывать мелиоративное влияние на прилегающие сельскохозяйственные земли.

5.Обладать достаточными декоративными качествами.

6.Быть экономически эффективными.

ной организацией, определяют видовой состав древесных и кустарниковых

Снегозащитные лесонасаждения проектируют для каждого конкретного участка на основании типовых схем. В рабочейИсхеме, составляемой проект-

расстояния между растениями в рядах. Расстояние между рядами деревьев и

пород, их размещение по рядам, а также Дчисло рядов, ширину междурядий и

кустарников в лесной полосе должно быть одинаковым и в благоприятных

никовых пород для снегозащитныхАлесонасаждений проводят с учетом лесорастительных условий каждого конкретного участка лесонасаждений, биологических и снегозадерж вающих особенностей деревьев и кустарников. АссортиментСдревесных кустарниковых пород для снегозащитных лесных полос автомоб льных дорог указан в различных рекомендациях, уточняется при консультациях с местными агрофирмами и может быть расширен на основании изучения местного опыта.

лесорастительных условиях его принимают равным 2,5 м, а в тяжелых –

3,0...3,5 м. Расстояние между древесными породами в ряду принимают равным 1...2 м, между кустарникамиб– 0,5...1,0 м. Подбор древесных и кустар-