- •1. Анализ особенностей конструкции и условий работы детали

- •2. Анализ возможных дефектов детали и составление дефектовочной ведомости детали

- •3. Выбор способа восстановления детали

- •4. Разработка маршрута технологического процесса восстановления детали

- •5. Расчет припусков на механическую обработку

- •6. Расчет режимов восстановления детали

- •7. Техническое нормирование работ

- •8. Проектирование приспособления, используемого при восстановлении детали

8. Проектирование приспособления, используемого при восстановлении детали

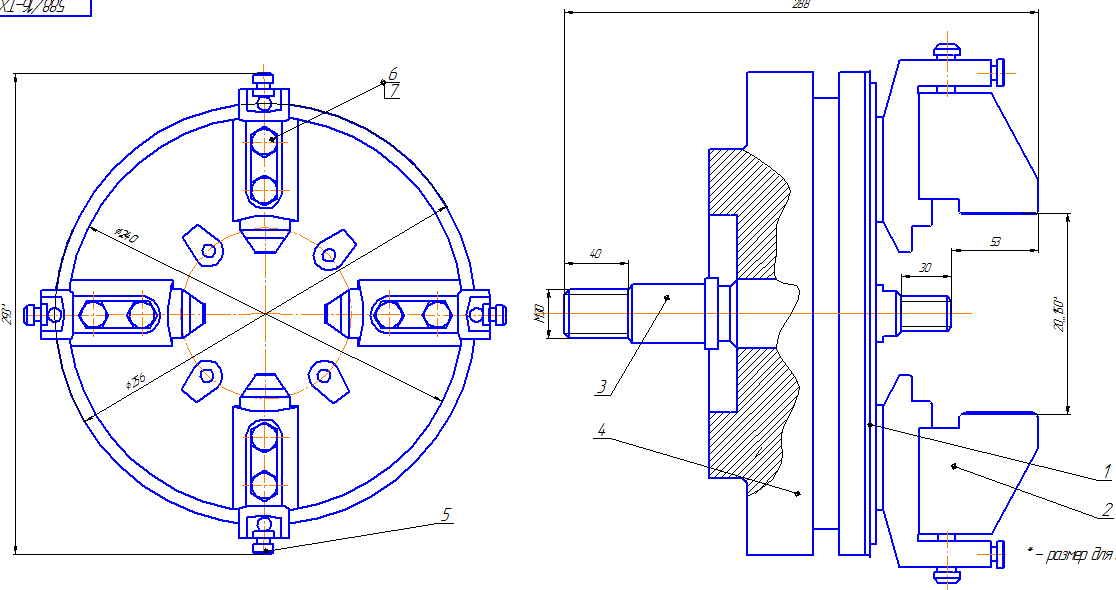

В мембранных патронах (рис.8.1) центрирование и зажим осуществляются четырьмя держателями 2 мембраны 1, к которым привертываются сменные кулачки с зажимными поверхностями. В процессе съема и установки колеса шток прогибает мембрану 1 вправо, и кулачки расходятся. Дополнительное базирование по торцу колеса обеспечивается четырьмя сменными опорами. Во избежание биения сменных кулачков их шлифуют на месте, для чего в держателях 2 предусмотрены выточки под установочное кольцо. Винт 4 служит для регулировки сменных кулачков перед их шлифованием.

Рисунок 8.1 – Мембранный четырёхкулачковый модернизированный патрон

Шток предназначен для соединения патрона с механизированным приводом, расположенным на заднем конце шпинделя станка. Предохранительное кольцо ограничивает ход штока вперед (при разжиме). В направляющей втулке смонтирована втулка, служащая для направления калибра активного контроля в процессе шлифования. Патрон базируется по поверхностям Ж и И. Опорная поверхность М служит для установки сменных кулачков. Установочное кольцо базируется по поверхностям кулачков Л и П'. Для измерения перемещения кулачка под действием осевого усилия штока предусмотрена поверхность С. Для обеспечения безопасности при работе патрон защищен кожухом, который крепится винтами к корпусу. Уравновешивание патрона осуществляется за счет установки четырёх противовесов.

Измерение в процессе шлифования на внутришлифовальных станках осуществляется автоматически. Для этого необходимы средства активного контроля, управляющие циклом и обеспечивающие заданный размер. По мере приближения к заданному размеру механизм активного контроля даёт команду исполнительным органам станка на уменьшение поперечной подачи круга, чистовую правку, выхаживание и отвод круга. Активный контроль осуществляют мерительными автокалибрами, рычажноследящими устройствами и пневмодатчиками.

Прочностной расчёт спроектированного устройства

В качестве прочностного расчета произведем расчет на прочность резьбы винта крепления пластины с кулачками к корпусу патрона.

Для

крепления применяем 8 винтов материал

Сталь 40 ХГСА (закаленная) с резьбой М10.

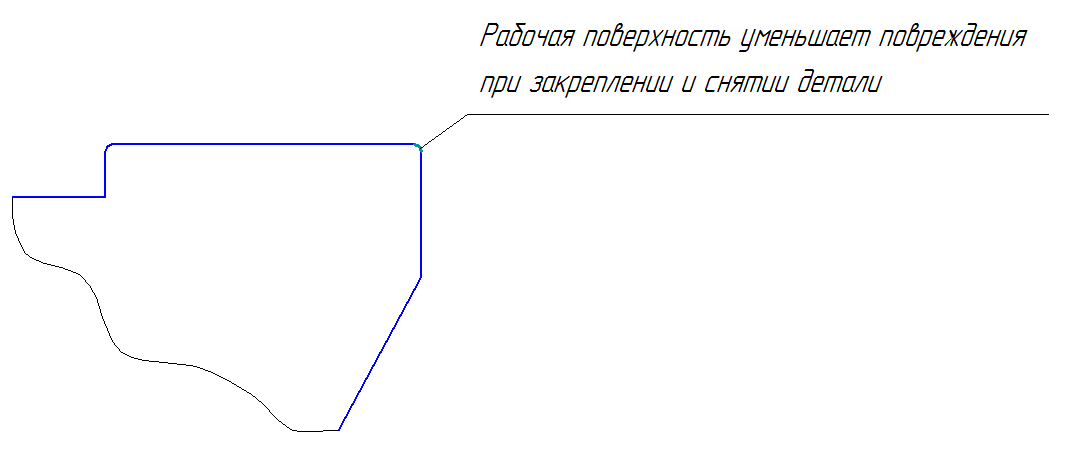

Момент завинчивания для резьбы М10

составляет

![]() 20

20![]() ,

сила затяжки

,

сила затяжки

![]() 6000

6000![]() .

Для исключения самоотворачивания винтов

применяем гроверные шайбы.

.

Для исключения самоотворачивания винтов

применяем гроверные шайбы.

В

нашем случае винт затянут а внешняя

нагрузка отсутствует. В этом случае

стержень винта растягивается осевой

силой

![]() ,

возникающей от затяжки винта, и

закручивается моментом сил в резьбе

,

возникающей от затяжки винта, и

закручивается моментом сил в резьбе

![]() .

.

Напряжение растяжения от силы

![]() ,

(8.1)

,

(8.1)

где d = 0,01м. – диаметр резьбы,

![]()

Напряжение кручения от момента

(8.2)

(8.2)

где

![]() –

полярный момент сопротивления;

–

полярный момент сопротивления;

![]() –

угол

подъёма винтовой линии;

–

угол

подъёма винтовой линии;

![]() –

угол

трения;

–

угол

трения;

![]()

Проверка прочности по эквивалентному напряжению

![]() ,

(8.3)

,

(8.3)

![]() .

.

-

эквивалентное напряжение выбранного

материала (7).

-

эквивалентное напряжение выбранного

материала (7).

Таким образом условие прочности по эквивалентному напряжению выполняется.

Произведем проверку условия равнопрочности резьбы на срез и стержня винта на растяжение. Примем в качестве предельных напряжений пределы текучести материала на растяжение и сдвиг.

![]() ,

(8.4)

,

(8.4)

где

![]() =3,14

=3,14

–длинна резьбы;

![]() =0,84

=0,84

![]() =0,6

=0,6

![]() -

предел текучести выбранного материала

(7).

-

предел текучести выбранного материала

(7).

![]()

Таким образом условие прочности по условию равнопрочности резьбы на срез и стержня винта на растяжение выполняется.

Модернизация приспособления

В качестве прототипа приспособления для закрепления восстанавливаемой детали я выбрал мембранный патрон с шестью кулачками. Кулачки имели плоскую поверхность для зажима детали.

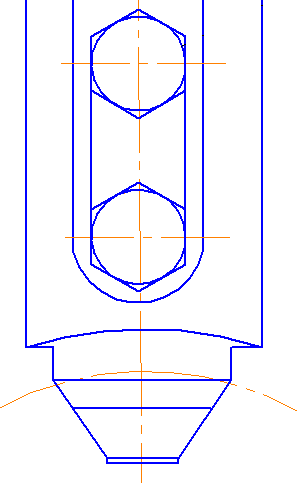

Вместо шести кулачков спроектировано четыре кулачка под углом 90 градусов. На рабочих поверхностях держателей наплавлены пластинки их мягких, но прочных сплавов (рисунок 8.3).

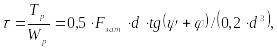

Ещё одно из внесённых изменений в приспособление – скругление краёв кулачков с целью предотвращения повреждений зажимаемых поверхностей детали (рисунок 8.2).

Для зажима поверхностей деталей с резьбой будем использовать резиновые втулки разных размеров и толщины с целью предотвращения повреждения и смятия резьбы кулачками патрона.

Данные модернизации позволяют уменьшить степень повреждения обрабатываемой детали, уменьшить вспомогательное время, снижает трудоемкость, уменьшает повреждение при закреплении и снятии детали, что снизит затраты на предприятии.

Рисунок 8.2 – Скруглённые края кулачка

Рисунок 8.3 – Пластинки на концах кулачков из специальных сплавов

Заключение

В ходе выполнения курсовой работы выбрали способ восстановления поворотного кулака, составили дефектовочную и маршрутную карты, разработали маршрут восстановления детали, рассчитали режимы резания и подобрали необходимое технологическое оборудование, определили норму времени и технологическую себестоимость восстановления.

Выяснилось, что стоимость восстановления поворотного кулака приблизительно в 3 раза дешевле нового, что свидетельствует в пользу бесспорной выгоды применения процессов восстановления в автомобильном транспорте.

Список литературы

1 Методическое указание к курсовому проектированию для студентов специальности «Автосервис» / А.С. Мельников, А.М. Кургузиков, 2014.

2 Канарчук, В.Е. Восстановление автомобильных деталей: Технология и оборудование: учебник для вузов/ В. Е. Канарчук, А. Д. Чигринец – М.: Транспорт, 1995.- 302 с.

3 Дюмин, И.Е. Ремонт автомобилей / И.Е.Дюмин, Г.Г.Трегуб / под ред. И.Е.Дюмина – М.: Транспорт, 1999.-280 с.

4 Есенберлина, Р.Е. Восстановление автомобильных деталей сваркой, наплавкой и пайкой.– М.: Транспорт, 1994.-256.

5 Матовилин, Г.В. Автомобильные материалы. Справ. / Г.В.Матовилин, М.А.Масино, О.М.Суворов. – М.: Транспорт, 1989.-

6 Восстановление деталей машин: Справ./Ф.П. Пантелеенко и др. Под ред. В.П. Иванова.- М.: Машиностроение, 2003.-672с.

7 Иванов, В.П. Технология и оборудование восстановления деталей машин: Учебник / В. П. Иванов.-Минск.: Техноперспектива, 2007.-458с.

8 Ярошевич, В.К. Основы технологии восстановления автомобильных деталей: Учеб.-метод. Пособие для вузов / В.К. Ярошевич, А.С. Савич, С.А. Скепьян.-Минск.: БНТУ, 2008.-640с.