Фрезерование — это способ обработки различных поверхностей фрезой. Во время работы станка режущий инструмент с зубьями совершает вращение вокруг своей оси, в то время как материал заготовки поступает на него. В результате происходит отделение слоя металла, сплава или древесины в виде стружки и обработка поверхности. Сегодня большинство станков для фрезерной обработки снабжены числовым программным управлением, что позволяет работать оборудованию бесперебойно в автоматическом режиме. Рассмотрим основные характеристики, влияющие на работу фрезерного станка.

Охарактеризовать режимы резания при фрезеровании:

Скорость резания

Основной тип движения при фрезеровании — вращение режущего элемента. Оно оценивается показателем скорости. Для фрезы это путь в метрах (м), который преодолевают по окружности режущие кромки её зубьев за 1 минуту. Параметр характеризует быстроту работы фрезерного станка, а также скорость снятия слоя материала с обрабатываемой поверхности, измеряется в м/мин.

На практике скорость фрезеровки вычисляется по справочным таблицам или с помощью специально разработанных калькуляторов. Технически фрезеровщик не может управлять этим параметром, он может регулировать другой показатель, от которого зависит скорость — частоту вращения шпинделя.

Сегодня среднестатистическое оборудование рассчитано на работу от 12 до 24 тыс. об/мин, что, к примеру, соответствует скорости резания 100-400 м/мин для пятимиллиметровой фрезы.

Перед работой на станке мастер составляет схему, где учитывает все параметры рабочего оборудования. Скорость резания выбирается с учётом эксплуатационных характеристик станка, глубины резания, вида обрабатываемого материала и скорости его подачи на станок. Отличия в скорости обработки различных материалов определяются степенью их прочности, упругости и пластичности.

Нержавеющая сталь. Оптимальная скорость резания — 45-100 м/мин. Добавление в состав различных элементов повышает твёрдость сплава, что может отрицательно сказаться на состоянии высокоскоростного оборудования. В таком случае придётся пожертвовать качеством обрабатываемой поверхности взамен за сохранность фрезы.

Бронза и латунь. Оптимальная скорость обработки — 90-170 м/мин и 130-320 м/мин соответственно. Это относительно мягкие сплавы, состав которых позволяет обрабатывать их быстрее, получая гладкую поверхность. При нагревании они частично размягчаются, что рекомендуется учитывать при обработке бронзовых и латунных заготовок.

Алюминий. Оптимальная скорость резания — 200-430 м/мин. Это очень мягкий металл, который обладает низкой температурой плавления. Обработка его не составляет трудностей, однако, на высоких скоростях из-за повышенного размягчения металла можно случайно повредить заготовку.

Полимерные материалы. Оптимальная скорость резания — 100-200 м/мин. Акрил и другие пластмассы обладают средними показателями твёрдости. Температура их плавления ещё ниже, чем у металлов и сплавов, поэтому не стоит злоупотреблять высокими скоростями вращения при их обработке.

Древесина. Оптимальная скорость резания — 230-310 м/мин. Материал по свойствам абсолютно не похож на предыдущие. Дерево обладает хорошими параметрами упругости и пластичности, но даже самые твёрдые породы, такие как лиственница и дуб, имеют свойства растрескиваться от механических воздействий. При обработке древесины выбирается высокая скорость, а слои удаляются постепенно. При этом стоит учитывать возможность её самовоспламенения из-за сильного нагрева, что усложняет процесс обработки.

Скорость резания всегда требует точных расчётов. Незначительные отклонения как от минимальной, так и максимально допустимой величины могут привести к поломке фрезы, изнашиванию частей станка и, соответственно, к порче обрабатываемой заготовки. Специалисты рекомендуют занижать фактическую скорость на 10-15% от максимально допустимой. Это позволит сохранить качество обрабатываемой поверхности, а также производительность труда без механического износа оборудования.

Глубина резания

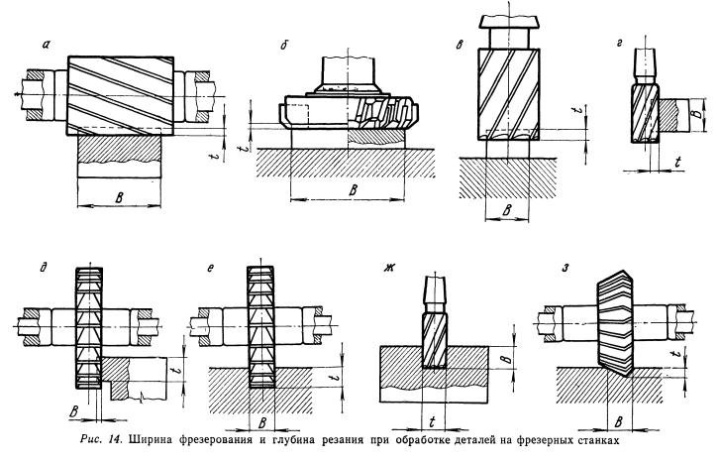

В процессе обработки детали на фрезерном станке режущий инструмент, сталкиваясь с поверхностью заготовки, снимает с неё слой материала в виде стружки. Величина снятого слоя за один проход фрезы и есть глубина резания. Параметр измеряется в мм и рассчитывается как разность между исходной и снятой в ходе фрезерования поверхностью.

Рабочий процесс фрезерной обработки обычно включает несколько проходов по заготовке и проводится в два этапа: черновой и чистовой. Первый предполагает максимальное снятие припуска детали, т. е. утилизируемой части материала, и проводится в 2-3 прохода. При этом выбираются наиболее допустимые значения глубины фрезерования при как можно меньшей скорости. Такой режим позволяет снять достаточное количество материала при незначительных нагрузках на оборудование.

Поверхностный слой заготовки получается негладким, шероховатым, поэтому далее следует чистовой этап, который обычно проводится в 1 проход. В ходе него фреза работает на максимально возможной скорости при незначительной глубине резания и как бы шлифует обрабатываемую поверхность, снимая незначительный слой материала.

Стоит отметить, что глубина фрезерования выбирается по используемому материалу заготовки. К тому же параметр зависит от производительности станка и ограничивается его конструктивными особенностями. При использовании маломощного оборудования с небольшим режущим элементом требуется несколько проходов по заготовке, т. к. силы такого устройства иногда недостаточно, чтобы снять весь припуск сразу.

Регулировку фрезы по металлу можно сравнить с таковой у мотоблока. Плуг вспашет землю на такой глубине, которую вы заранее ему обеспечите, приложив собственные усилия. В противном случае культивировать он будет неглубоко, а без усилий вообще останется рыть землю на месте.

Виды подачи

Заготовка при обработке перемещается относительно оси станка, т. е. фрезы, по одной из трёх осей: продольной (x), поперечной (y) или вертикальной (z). Величина проходимого деталью расстояния называется подачей. Теоретически выделяют 3 вида подачи заготовки.

На зуб, Sz — это величина перемещения детали при вращении режущего элемента на расстояние между кромками двух зубьев. Единицы измерения: мм/зуб.

На оборот, So — это величина перемещения заготовки при одном полном обороте фрезы. Рассчитывается по формуле: So = Sz • z, где z — число зубьев режущего элемента. Единицы измерения: мм/об.

Минутная, Sm — это расстояние, на которое перемещается обрабатываемая заготовка относительно фрезы за одну минуту. Рассчитывается по формуле: Sm = So • n = Sz • n • z, где n — частота вращения режущего элемента (об/мин); z — число зубьев режущего элемента. Единицы измерения: мм/мин.

На практике используется только минутная подача, которая является важной характеристикой режима резания при обработке деталей на фрезерном станке. Она регулируется в зависимости от материала заготовки, вида фрезы, режима резания и мощности оборудования. Параметр обратно пропорционален скорости резания. Так, высокая скорость требует уменьшения величины подачи. В противном случае будет возрастать осевая нагрузка на станок и степень сопротивления фрезы заготовке, что приведёт к быстрому механическому износу или поломке режущего элемента, шпинделя и других деталей установки.

Ширина

Фрезерный станок, как правило, технически не способен обработать всю деталь сразу. Фрезеровке подвергается определённая поверхность, которая и является шириной фрезерования. Показатель измеряется в мм и определяет ширину снимаемого слоя материала, которая перпендикулярна его подаче. Фактически это расстояние, на котором кромки зубьев режущего элемента соприкасаются с поверхностью заготовки. Параметр указывается в технологической схеме перед началом обработки детали. Зная значение ширины фрезерования, а также величину заготовки, мастер может заранее определить необходимое количество проходов.

Параметр варьируется в широком диапазоне и зависит от диаметра фрезы. Для каждого режущего элемента ширина фрезерования является константой, так как изменить геометрические показатели невозможно. При большом количестве обрабатываемого материала рекомендуется использовать режущие элементы соответствующих размеров. Это необходимо для того, чтобы снизить время работы на станке, затраты на эксплуатацию оборудования, а также уменьшить показатели нагрузки.