- •Вопросы к экзамену:

- •Вопрос 1.

- •Вопрос 3.

- •Вопрос 4.

- •Вопрос 5

- •Вопрос 6

- •Вопрос 7

- •Сравнительная характеристика типов производства

- •Вопрос 8

- •Вопрос 9

- •Основные причины морального и физического износа основных средств

- •Начисление амортизации методом равномерного списания

- •Начисление амортизации кумулятивным методом

- •Начисление амортизации методом уменьшающегося остатка

- •Вопрос 10

- •Баланс движения основных средств по полной первоначальной стоимости

- •Баланс движения основных средств по остаточной стоимости

- •Показатели состояния основных средств

- •Расчет показателей фондоемкости, фондовооруженности и производительности труда работников

- •Показатели эффективности использования основных производственных фондов

- •Вопрос 11

- •Вопрос 12

- •Вопрос 13

- •Вопрос 14

- •Состав и структура оборотных средств по степени ликвидности

- •Состав и структура оборотных средств по степени риска вложений капитала

- •Источники оборотных средств

- •Вопрос 15

- •6.3. Управление денежными потоками.

- •Вопрос 20

- •Вопрос 21-22-23

- •Системы оплаты труда в рф

- •Вопрос 25

- •Характеристика вариантов организации производства

- •Характеристика вариантов организации производства с учетом альтернативных издержек

- •Вопрос 26

- •11.2.Сущность и понятия финансового состояния предприятия.

- •Вопрос 27-28

- •Вопрос 29-30

- •Классификация прибыли предприятия

- •2. Рентабельность текущих активов:

- •3. Рентабельность внеоборотных активов:

- •Вопрос 33

- •Вопрос 33

- •Вопрос 36

Вопрос 6

Понятие и особенности организации производственного процесса.

Производственный процесс - это совокупность всех действий людей и средств производства, направленных на изготовление продукции.

Производственный процесс состоит из следующих процессов:

основные - это технологические процессы, в ходе которых происходят изменения геометрических форм, размеров и физико-химических свойств продукции;

вспомогательные - это процессы, которые обеспечивают бесперебойное протекание основных процессов.

обслуживающие - это процессы, связанные с обслуживанием как основных, так и вспомогательных процессов, но в результате которых продукция не создается (хранение, транспортировка, технический контроль и т.д.).

управленческие - это процессы, в которых разрабатываются и принимаются решения, производятся регулирование и координация хода производства, контроль за точностью реализации программы, анализ и учет проведенной работы; эти процессы часто переплетаются с ходом других производственных процессов.

К изделиям основного производства относятся изделия, предназначенные для реализации. Различают следующие виды изделий: детали, сборочные единицы, комплексы и комплекты.

Деталь - предмет, который не может быть разделен на части без разрушения его. Деталь может состоять из нескольких частей (предметов), приведенных в постоянное неделимое состояние каким-либо способом (например, сваркой).

Сборочная единица (узел)- разъемное или неразъемное сопряжение нескольких деталей.

Комплексы и комплекты могут состоять из соединенных между собой сборочных единиц и деталей,

Изделия характеризуются следующими качественными и количественными параметрами:

Конструктивной сложностью - зависит от числа входящих в изделие деталей и сборочных единиц.

Размерами и массой.

Видами, марками и типоразмерами применяемых материалов,

Трудоемкостью обработки деталей и сборки сборочных единиц изделия в целом.

Степенью точности и шероховатости обработки деталей; точности сборки сборочных единиц и изделий.

Удельным весом стандартных, нормализованных и унифицированных деталей и сборочных единиц.

Числом изготовляемых изделий.

Характеристики изделий во многом предопределяют организацию производственного процесса в пространстве и во времени.

Так, от конструктивной сложности изделий и трудоемкости обработки на операциях зависит число обрабатывающих и сборочных цехов или участков и соотношение между ними. Чем сложнее изделие, тем больший удельный вес занимают сборочные участки в структуре предприятия.

Размер, масса и количество изделий также влияют на организацию их сборки, на организацию транспортировки деталей по рабочим местам и т.д. Так, большие :и тяжелые изделия (например, локомотивы) собирают на стационарных поточных линиях, когда большая часть однородных операций осуществляется на одном рабочим месте. Транспортировка таких изделий осуществляется с помощью кранов и специальных транспортных механизмов. Небольшие по размерам и легкие изделия могут собираться на обычных верстаках и перемешаться от одного места к другому вручную или с помощью тележек.

От вида и марки используемых материалов зависит необходимость сочетания заготовительных и обрабатывающих участков или цехов. Так, при наличии большого числа заготовок из литья и поковок требуется создание литейных, кузнечных цехов, и цехов прессования. При изготовлении большого количества заготовок из прокатного материала потребуются заготовительные участки или цехи.

Для обработки особо точных деталей и сборки сборочных единиц и изделий необходимо организовывать отдельные участки, так как при этом требуется создание особых санитарно-гигиенических условий.

Состав оборудования, участков и цехов зависит и от удельного веса стандартных и унифицированных деталей и сборочных единиц.

Целью вспомогательных процессов является изготовление продукции, которая используется в основном процессе, но не входит в состав готового продукта. Например, изготовление инструмента, производство пара, сжатого воздуха для собственного производства; производство запасных частей для собственного оборудования и его ремонт и т. п. Состав и сложность вспомогательных процессов зависят от особенностей основных процессов, и состава материально-технической базы предприятия.

Основной тенденцией организации обслуживающих процессов является максимальное совмещение с основными процессами и повышение уровня их механизации и автоматизации. Такой подход позволяет проводить автоматический контроль в процессе основной обработки, непрерывное перемещение предметов труда по технологическому процессу, непрерывную автоматизированную передачу предметов труда к рабочим местам и т. п.

Особенностью современного производства является включение в состав производственного процесса - управленческих процессов. Это происходит из-за повышения общего уровня автоматизации современного производства, которое приближает управленческие процессы непосредственно к производству, органически включает их в основной производственный процесс.

По характеру воздействия на предмет труда выделяют процессы:

технологические, в ходе которых происходит изменение предмета труда под воздействием живого труда;

естественные, когда меняется физическое состояние предмета труда под влиянием сил природы (старение, естественная сушка, отстой взвесей в жидкостях и т.д.

Технологические процессы, в свою очередь, делятся на фазы (стадии).

Фаза - комплекс работ, выполнение которых характеризует завершение определенной части технологического процесса и связано с переходом предмета труда из одного качественного состояния в другое.

В машиностроении технологические процессы в основном делятся на три фазы: заготовительная, обрабатывающая, сборочная.

Процессы получения заготовок (заготовительная стадия): методами литья, методами штамповки, методами прессования, резка металла.

Процессы превращения заготовок в готовые детали (обрабатывающая стадия): механическая обработка, штамповка, химико-термическая обработка, гальванические и лакокрасочные покрытия, сварка и т.д.

Сборочные процессы: сборка изделия из готовых деталей и комплектующих изделий; регулировочно-наладочные и испытательные работы.

Технологический процесс состоит из последовательно выполняемых над данным предметом труда технологических действий - операций.

Операция - часть технологического процесса, выполняемая на одном рабочем месте (станке, стенде, агрегате и т.д.), состоящая из ряда действий над каждым предметом труда или группой совместно обрабатываемых предметов.

Операции различаются в зависимости от применяемых средств труда:

A) ручные - выполняемые без применения машин, механизмов и механизированного инструмента;

Б) машинно-ручные - выполняемые с помощью машин или ручного инструмента при непрерывном участии рабочего;

B) машинные - выполняемые на станках, установках, агрегатах при ограниченном участии рабочего (например, установка, закрепление, пуск и остановка станка, раскрепление и снятие детали и т.д.);

Г) автоматизированные - выполняемые на автоматическом оборудовании или автоматических линиях.

3.2. Принципы рациональной организации производства. Принципы организации производственного процесса представляют собой исходные положения, на основе которых осуществляются построение, функционирование и развитие производственных процессов.

К наиболее важным принципам организации производства относятся принципы дифференциации, комбинирования, концентрации, специализации, универсализации, пропорциональности, параллельности, ритмичности, непрерывности, прямоточности.

Принцип дифференциации предполагает деление производственного процесса на отдельные части (процессы, операции) и их закрепление за соответствующими подразделениями предприятия.

Принципу дифференциации противостоит принцип комбинирования, который означает объединение всех или части разнохарактерных процессов по изготовлению определенного вида изделия в пределах одного участка, цеха, производства.

Так, на машиностроительных предприятиях при значительном выпуске однотипных изделий организуются самостоятельные механические и сборочные производства, т.е. реализуется принцип дифференциации. При небольших партиях выпускаемой продукции могут быть созданы единые механосборочные цехи, т.е. реализуется принцип комбинирования.

Приоритет в применении принципов дифференциации и комбинирования должен отдаваться тому принципу, который обеспечит наилучшие экономические характеристики производственного процесса.

Принцип концентрации означает сосредоточение определенных производственных операций по изготовлению технологически однородной продукции или выполнению функционально однородных работ на отдельных участках и рабочих местах.

При концентрации технологически однородной продукции сокращаются расходы на транспортировку материалов и изделий, упрощается управление ходом производства.

При концентрации в подразделении технологически однородных работ упрощается процесс перехода на выпуск новых видов продукции, возрастает загрузка оборудования.

Принцип специализации основан на ограничении разнообразия элементов производственного процесса. При реализации данного принципа происходит закрепление за каждым подразделением и рабочим местом предприятия ограниченной номенклатуры работ, операций, деталей, изделий.

Предметная специализация - это специализация на производстве одинаковых или конструктивно сходных деталей, узлов, изделий. Средством повышения предметной специализации производства является конструкторская унификация предметов труда.

Технологическая специализация - это специализация на определенном виде обработке при широкой номенклатуре изделий. Технологическая специализация достигается за счет использования одного и того же оборудования, различных размеров и мощности.

Высокая степень специализации производства способствует росту производительности труда за счет выработки трудовых навыков рабочих, минимизации затрат на переналадку оборудования. Вместе с тем, узкая специализация приводит к снижению квалификации работников, ограничивает их инициативу.

В противоположность принципу специализации действует принцип универсализации. Принцип универсализации - это принцип организации производства, при котором каждое рабочее место или производственное подразделение занято изготовлением деталей и изделий широкого ассортимента или выполнением разнородных производственных операций.

В современных условиях усиливается тенденция к универсализации производства, что определяется необходимостью расширения номенклатуры выпускаемой продукции, появлением многофункционального оборудования.

Пропорциональность в организации производства предполагает соответствие пропускной способности (относительной производительности в единицу времени) всех подразделений предприятия - цехов, участков, отдельных рабочих мест по выпуску готовой продукции.

Пропускную способность группы оборудования в п станков на i-ом участке можно определить по формуле:

![]()

где: Fэф

- эффективный

фонд времени работы оборудования ч.;

![]() -

коэффициент

выполнения нормы рабочим (обычно

принимают до 20%); ti

- трудоемкость

обработки одного изделия, ч.

-

коэффициент

выполнения нормы рабочим (обычно

принимают до 20%); ti

- трудоемкость

обработки одного изделия, ч.

Узкое место, т.е. оборудование с наихудшей пропускной способностью, можно определить по коэффициенту загрузки оборудования:

![]()

где: Муч

- пропускная

способность участка, ед. Для узкого

места

![]() >100%.

>100%.

Пример. Имеются три последовательно выполняемые операции с нормами времени: t1=6 мин/ед; t2=4 мин/ед; t3=2 мин/ед. Каждая операция выполняется на одном рабочем месте. Определить часовую производительность этой цепи рабочих мест.

Решение. Определим часовую пропускную способность каждого рабочего места. Первое рабочее место: 60/6=10 ед/ч; второе - 60/4=15 ед/ч и третье -60/2=30 ед/ч. Следовательно, "узким местом" в технологическом процессе будет первое рабочее место и производительность всей цепи рабочих мест составит 10 ед/ч. Принцип пропорциональности в данном случае не выполняется. Второе и третье рабочее место будут недогружены и рабочие, выполняющие эти операции, будут заняты на (10/15)*100%=67% и на (10/30)*100%=33%, соответственно. Рабочий на первом рабочем месте будет занят на 100%.

Пропорциональность производства исключает перегрузку одних рабочих мест, то есть возникновение узких мест, и недоиспользование мощностей в других звеньях и является предпосылкой равномерной работы предприятия, т.е. обеспечивает бесперебойный ход производства.

Базой соблюдения пропорциональности является правильное проектирование предприятия, оптимальное сочетание основных и вспомогательных производственных звеньев. Однако при современных темпах обновления производства, быстрой сменяемости номенклатуры производимой продукции и сложной кооперации производственных звеньев задача поддержания пропорциональности производства становится постоянной. С изменением производства меняются взаимоотношения между производственными звеньями, загрузка отдельных переделов. Перевооружение определенных подразделений производства изменяет установившиеся пропорции в производстве и требует повышения мощности смежных участков.

Пропорциональность в производстве может поддерживаться своевременной заменой орудий труда, повышением уровня механизации и автоматизации производства, путем изменений в технологии производства и т. д. Это требует системного подхода к решению вопросов реконструкции и технического переоснащения производства, планирования освоения и пуска новых орудий труда.

Производственный процесс изготовления некоторых изделий состоит из большого числа операций. Очевидно, что выполнение их последовательно (одна за другой) вызвало бы значительное увеличение продолжительности производственного цикла. В связи с этим многие операции производственного процесса выполняются.; параллельно, т.е. реализуется принцип параллельности.

Параллельность достигается при обработке одной детали несколькими инструментами, одновременной обработкой разных деталей одной партии на нескольких рабочих местах, одновременным изготовлением различных деталей одного и того же изделия на разных рабочих местах

Вернемся к предыдущему примеру. Длительность изготовления 1 ед продукции в этом случае составит: t1+t2+t3=6+4+2=12 мин. Введем параллельные рабочие места на этих операциях с1=3, с2=2, с3=1 так, чтобы среднее время выполнения каждой операции было бы одинаковым: t1/C1=t2/C2=t3/C3=2 мин. Очевидно, что в этом случае будет выполняться принцип пропорциональности ("узкие места" будут отсутствовать), а длительность изготовления 1 ед. продукции сократится до 2+2+2=6 мин. Часовая производительность увеличится с 10 ед/ч до 60/2=30 ед/ч за счет введения параллельных рабочих мест.

Уровень параллельности

производственного процесса может быть

охарактеризован при помощи коэффициента

параллельности

![]() ,

исчисляемого

как соотношение длительности

производственного цикла при последовательном

выполнением операции и фактической его

длительности Т:

а=Тр/Т.

,

исчисляемого

как соотношение длительности

производственного цикла при последовательном

выполнением операции и фактической его

длительности Т:

а=Тр/Т.

В условиях сложного процесса изготовления продукции все большее значение приобретает непрерывность производства, что обеспечивает ускорение оборачиваемости оборотных средств. На рабочем месте она достигается в процессе выполнения каждой операции путем сокращения вспомогательного времени (внутриоперационных перерывов), на участке и в цехе при передаче полуфабриката с одного рабочего места на другое (межоперационных перерывов) и на предприятии в целом; сведения перерывов до минимума в целях максимального ускорения оборачиваемости материально-энергетических ресурсов (межцехового пролеживания).

Непрерывность работ в пределах операции обеспечивается, прежде всего, совершенствованием орудий труда - введением автоматической переналадки, автоматизацией вспомогательных процессов, использованием специальной оснастки и приспособлений. Сокращение межоперационных перерывов обеспечивается использованием непрерывных транспортных средств.

Степень непрерывности

производственного процесса может быть

охарактеризована коэффициентом

непрерывности

![]() исчисляемым как соотношение длительности

технологической части производственного

циклаТтех

и

продолжительности полного производственного

цикла Т:

исчисляемым как соотношение длительности

технологической части производственного

циклаТтех

и

продолжительности полного производственного

цикла Т:

![]() .

.

Для обеспечения полного использования оборудования, материально-энергетических ресурсов и рабочего времени важное значение имеет ритмичность производства, являющаяся основополагающим принципом его организации.

Принцип

ритмичности предполагает

равномерный выпуск продукции и ритмичный

ход производства. Уровень ритмичности

может быть охарактеризован коэффициентом

![]() ,

который

определяется отношением фактических

объемов выпуска продукции пf,

но не больше планового задания, к

плановому выпуску продукции п:

,

который

определяется отношением фактических

объемов выпуска продукции пf,

но не больше планового задания, к

плановому выпуску продукции п:

![]() .

.

Пример. Имеются следующие месячные показатели работы производственного участка:

|

1 декада 2 декада 3 декада План, п 33% 33% 34% Факт, nf 10% 10% 80% |

Определить коэффициент ритмичности работы участка в течение месяца по декадным данным.

Решение.

![]() .

.

Производственное задание на участке было выполнено, но участок работал неритмично - план был выполнен за счет объема продукции, произведенного в третьей декаде.

Равномерный выпуск продукции означает изготовление в равные промежутки времени одинакового или постепенно возрастающего количества продукции. Ритмичность производства выражается в повторении через равные промежутки времени частных производственных процессов на всех стадиях производства и осуществлении на каждом рабочем месте в равные промежутки времени одинакового объема работ, содержание которых в зависимости от метода организации рабочих мест может быть одинаковым или различным.

Ритмичность производства - одна из основных предпосылок рационального использования всех его элементов. При ритмичной работе обеспечиваются полная загрузка оборудования, нормальная его эксплуатация, улучшается использование материально-энергетических ресурсов, рабочего времени.

Обеспечение ритмичной работы является обязательным для всех подразделений производства - основных, обслуживающих и вспомогательных цехов, материально-технического снабжения. Неритмичная работа каждого звена приводит к нарушению нормального хода производства.

Традиционные принципы организации производства ориентированы на устойчивый характер производства -стабильную номенклатуру продукции, специальные виды оборудования и т.п. В условиях быстрого обновления номенклатуры продукции меняется технология производства. Между тем, быстрая смена оборудования, перестройка его планировки вызвали бы неоправданно высокие затраты, и это явилось бы тормозом технического прогресса. Это выдвинуло новое требование к организации производства - гибкость, что, прежде всего, означает быструю переналаживаемость оборудования. Достижения микроэлектроники создали технику, способную к широкому диапазону использования и производящую в случае необходимости автоматическую самоподналадку.

Одним из важнейших принципов современной организации производства является ее комплексность. Современные процессы изготовления продукции характеризуются сращиванием и переплетением основных, вспомогательных и обслуживающих процессов, при этом вспомогательные и обслуживающие процессы занимают все большее место в общем производственном цикле. Это связано с известным отставанием механизации и автоматизации обслуживания производства по сравнению с оснащенностью основных производственных процессов. В этих условиях становится все более необходимой регламентация технологии и организации выполнения не только основных, но и вспомогательных и обслуживающих процессов производства.

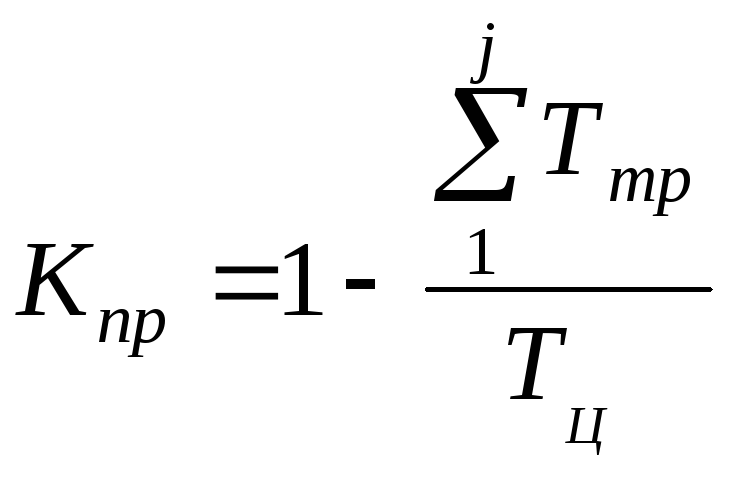

Одной из предпосылок непрерывности производства является прямоточность в организации производственного процесса, которая представляет собой обеспечение кратчайшего пути прохождения изделием всех стадий и операций производственного процесса, от запуска в производство исходных материалов и до выхода готовой продукции. Прямоточность характеризуется коэффициентом Кпр, представляющим соотношение длительности транспортных операций Ттр к общей продолжительности производственного цикла Тц:

где j - количество транспортных операций.

В соответствии с этим требованием взаимное расположение зданий и сооружений на территории предприятия, а также размещение в них основных цехов должно соответствовать требованиям производственного процесса. Поток материалов, полуфабрикатов и изделий должен быть поступательным и кратчайшим, без встречных и возвратных движений. Вспомогательные цехи и склады должны размещаться как можно ближе к обслуживаемым ими основным цехам.

Соблюдение принципов организации производства имеет большое практическое значение, поскольку в данном случае происходит сокращение длительности производственного цикла изготовления изделий, снижаются издержки производства, улучшается использование основных производственных фондов, увеличивается оборачиваемость оборотных средств.