6) Электроосаждение, фильтрование

.pdf

4.2.3. Очистка газов в электрическом поле

Скорость осаждения очень мелких частиц 10мкм из ГНС очень мала не

только в поле сил тяжести, но и в поле центробежных сил. Улов таких частиц можно провести в электрическом поле. Этот способ очистки НС основан на ионизации газов или воздуха в пространстве между двумя электродами, к которым подается постоянный ток высокого напряжения - 40 75кВ .

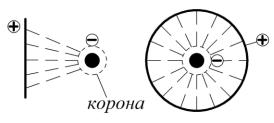

При некоторой критической разности потенциалов в газовом пространстве между электродами возникает электрический разряд, сопровождающийся голубоватым свечением (короной) около проволоки (рис. 4.9). Этот разряд называется коронирующим, а проволока – коронирующим электродом.

Рис. 4.9 Схемы образования неоднородного электрического поля

Под действием высокого напряжения в области короны молекулы газа расщепляются на положительно и отрицательно заряженные ионы. Отрицательно заряженные ионы устремляются к положительному электроду. На своем пути электроны встречают взвешенные частицы, оседают на их поверхности, сообщают им свой заряд, под действием которого частицы оседают на осадительном электроде.

Коронирующие электроды выполняются в виде проводов, а осадительные – с целью увеличения поверхности осаждения – в виде труб или плоских поверхностей.

Технологический расчет электроосадителей возможен только тогда, когда

известна скорость осаждения взвешенных частиц woc . |

|

Для woc предлагается формула: |

|

woc Ene / 3 dr , |

(4.11) |

где E - напряжение поля, n - число элементарных зарядов e , |

- вязкость |

сплошной среды, dr - диаметр частицы.

Формула (4.11) может быть использована для предварительной (приближенной) оценки значения woc . Однако, определение заряда частицы e затруднено, он зависит от многих факторов.

Для оценки степени очистки газа в трубчатых электроосадителях предлагается

формула: |

|

|

|

||

|

Cн Cк |

1 exp 2w |

L / Rw , |

(4.12) |

|

|

|||||

|

|

oc |

|

г |

|

|

Cн |

|

|

|

|

где Cн и Cк - начальная и конечная концентрация |

дисперсной |

фазы в |

|||

газовзвеси, L - длина осадительной трубы, R - радиус трубы, |

wг - скорость НС в |

||||

трубе. Примерное значение скорости газа для сухих электроосадителей wг 0,5 1,5м / с , для мокрых - wг 1,0 2,5м / с .

Инженерный расчет электроосадителей выполняется на основе эксплуатационного опыта, исходя из условия обеспечения максимальной степени очистки газового потока.

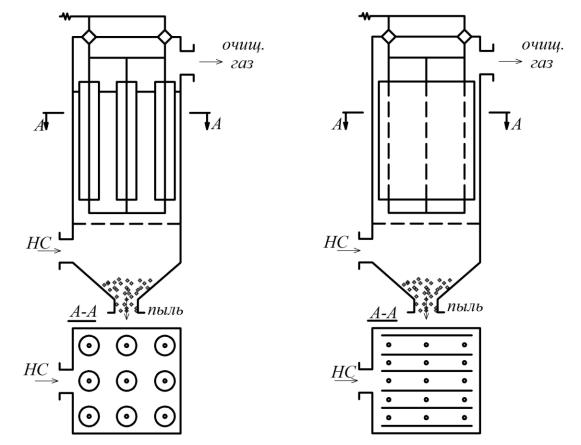

Конструкции электроосадителей

В трубчатых аппаратах удается получить более высокие значения рабочего напряжения, следовательно и более высокие степени очистки НС.

Пластинчатые аппараты имеют большую производительность чем трубчатые при более низкой степени очистки НС.

а) б)

Рис. 4.10 Схемы электроосадителей: а – трубчатый аппарат, б – пластинчатый аппарат.

Взависимости от осаждаемых из газа частиц различают сухие и мокрые электроосадители. Первые применяют для очистки газов от пыли, а вторые – от мельчайших капель жидкости, взвешенных в газе.

Вэлектроосадителях возникает проблема очистки поверхности осадительного электрода. Обычно пыль удаляется из труб и пластин путем вытряхивания. В пластинчатых аппаратах удаление пыли решается более просто.

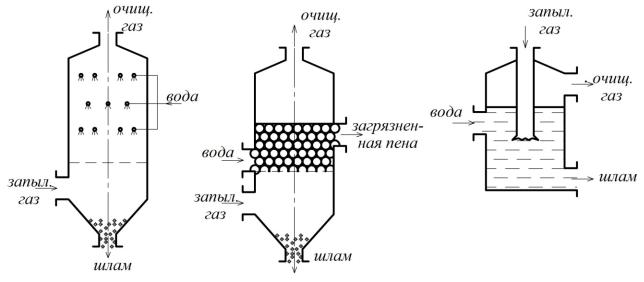

4.3.Мокрая и инерционная очистка ГНС

Тонкую очистку ГНС можно провести путем промывки ГНС водой или другой жидкостью. Тесное взаимодействие между жидкостью и запыленным газом осуществляется в мокрых пылеуловителях либо на поверхности стекающей жидкой пленки, либо на поверхности капли или пузырьков газа. При этом частицы пыли «приклеиваются» к поверхности жидкости. Хорошо улавливаются смачиваемые твердые частицы. Если частицы гидрофобны, то для их эффективного улавливания необходимо затратить энергию, необходимую для преодоления сил поверхностного натяжения. Для улучшения смачиваемости частицы можно использовать ПАВ, однако тогда возникает проблема утилизации ПАВ.

Мокрая очистка ГНС наиболее эффективна в случаях, когда допустимы увлажнение и охлаждение очищаемого газа, а отделяемые частицы имеют незначительную ценность или они могут быть использованы в мокром виде.

Особенность процесса мокрой очистки – требуется большой расход орошаемой жидкости (вода).

Конструкции аппаратов разнообразны. Если в насадочных и центробежных скрубберах рабочей поверхностью является поверхность стекающей пленки, то в полых скрубберах и скрубберах Вентури – поверхность пузырей. На рис. 4.11 – 4.12 представлены наиболее распространенные типы мокрых аппаратов.

Рис. 4.11 Схемы мокрых пылеуловителей: а – полый скруббер, б – пенный пылеуловитель, в – барботажный пылеуловитель

Полый скруббер представляет собой цилиндрический или прямоугольный вертикальный аппарат, в котором по высоте установлены форсунки, создающие равномерные по сечению аппарата жидкостные завесы. Уловленная каплями жидкости пыль отводится из аппарата в виде шлама.

Пенный пылеуловитель представляет собой камеру, внутри которой находится перфорированная тарелка. Запыленный газ подается под тарелку, при этом над тарелкой образуется подвижная пена, в которой происходит очистка газа. Более

крупные частицы пыли улавливаются жидкостью, протекающей через отверстие тарелки и удаляются через нижний штуцер.

Применяются также пенные аппараты с провальными тарелками.

Вбарботажном пылеуловителе запыленный газ подается под уровень. При этом газ, барботируя через слой жидкости, очищается от пыли и удаляется через нижний штуцер.

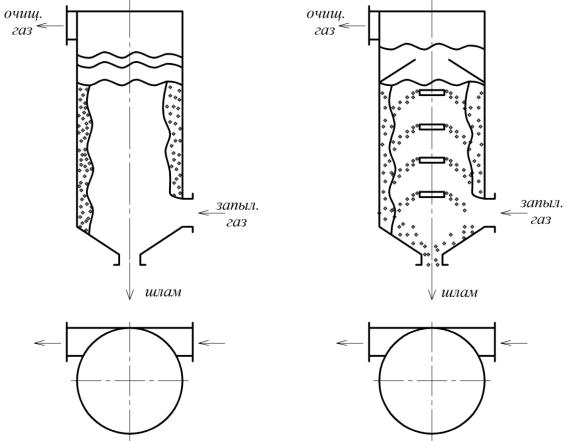

Ваппарате ВТИ запыленный газ подается тангенциально в нижнюю часть цилиндрического корпуса тангенциально. Запыленный газ по винтовой линии поднимается вверх. При этом твердые частицы за счет центробежной силы оседают на внутреннюю поверхность аппарата и уносятся из аппарата со стекающей пленкой жидкости.

Аппарат КХТИ (автор А.Д. Глинкин) тоже центробежного типа. А отличие от аппарата ВТИ, весь объем аппарата заполняется водяной завесой, состоящей из капель и струй. Диспергирование жидкости осуществляется распылителями ударного типа сопло-диск. Аппарат КХТИ эффективнее аппарата ВТИ.

Для очистки крупнотоннажных газовых выбросов используются вихревые аппараты с объемными факелами орошения.

а) б)

Рис. 4.12 Схемы центробежных скрубберов: а – аппарат ВТИ, б – аппарат КХТИ

Инерционные осадители

Действие таких осадителей основано на использовании инерционных сил, возникающих при резком изменении направления газового потока с одновременным изменением его скорости. При повороте потока взвешенные в газе твердые или жидкие частицы, стремясь сохранить направление своего движения, удаляются из потока.

а) б) в)

Рис. 4.13 Схемы инерционных пылеуловителей: а – сухой пылеуловитель, б – мокрый пылеуловитель, в – жалюзийный пылеуловитель

Инерционные пылеуловители предназначены для предварительно улова ГНС. При размере удаляемой пыли более 25мкм степень очистки достигает ~ 60% .

Для эффективного улова пыли скорость потока газа перед перегородками должна составлять не менее 5 15м / с . В пылеуловителе скорость газового потока уменьшается. Это означает, что для инерционных пылеуловителей характерны более большие гидравлические сопротивления.

Иногда возникает необходимость улова капель в верхней части технологического аппарата. В этом случае можно использовать инерционные каплеуловители, выполненные с использованием различных насадок (кольца Рашига, седла Берля, сферы), вязкой сетки, волно- и зигзагообразных пластин, жалюзи и т.д.

а) б) в)

Рис. 4.14 Схема элементов инерционных каплеуловителей: а – зигзаго- и волнообразные, б – уголковые, в – швеллерные.

Эффективность работы инерционных каплеуловителей увеличивается с ростом скорости потока газа wп . Однако с определенного значения wп эффективность сепарации начинает уменьшаться из-за возникновения вторичного уноса капель. Критическая скорость потока газа wпкр устанавливается экспериментально.

4.4. Фильтрование

Фильтрованием называется процесс разделения НС при помощи пористых перегородок, задерживающих дисперсную фазу, но пропускающих дисперсионную среду.

Фильтрование применяют в промышленности для тонкого разделения ЖНС и ГНС. С его помощью можно получить значительно более полную, чем в процессах осаждения, очистку жидкости или газа от вредных примесей.

Впроцессе фильтрования твердые частицы либо задерживаются на поверхности фильтровальной перегородки, образуя осадок, либо проникают в её глубину, задерживаясь в порах. В соответствии с этим различают фильтрование с образованием осадка и фильтрование с закупориванием пор.

Движущей силой процесса фильтрования является разность давлений до и после фильтра. Перепад давления может быть создан полем гравитационных, центробежных сил и полем поверхностных сил давления.

Фильтровальные перегородки. Фильтровальные перегородки оказывают определяющее влияние на качество фильтрования.

Различают гибкие фильтровальные перегородки: хлопчатобумажные, шерстяные, синтетические и стеклянные ткани; сетки; нетканые материалы; негибкие: жесткие – керамика, металлокерамика, пористая пластмасса и т.п.; и нежесткие – песчаные, гравийные фильтры и т.п.

Впромышленности для фильтрования суспензий применяют, в основном, гибкие перегородки. При этом реализуется процесс фильтрования с образованием осадка. Фильтрование с закупориванием пор встречается при осветлении жидкостей.

Осадки. Осадки, получаемые на фильтровальной перегородке при разделении суспензий, подразделяются на несжимаемые и сжимаемые. Если порозность осадка

при увеличении разности давлений р не меняется, то осадок называется

несжимаемым и наоборот, если с увеличением р уменьшается , то осадок сжимаемый.

Несжимаемые осадки: частицы песка, кристаллы карбоната кальция и бикарбоната кальция. Сжимаемые осадки: гидраты окисей металлов, например, алюминия, железа, меди и т.п.

Уменьшение порозности осадка приводит к уменьшению эквивалентного диаметра канала и к резкому увеличению гидравлического сопротивления слоя осадка. Поэтому фильтрование в случае образования сжимаемых осадков проводят обычно под вакуумом.

4.4.1. Основное уравнение фильтрования

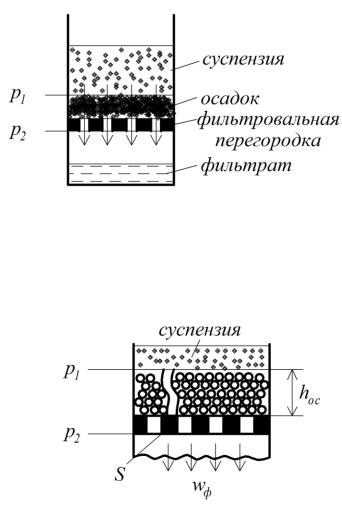

Рис. 4.15 Схема фильтра для разделения суспензий.

Пусть движущая сила процесса фильтрования p создана столбом жидкости или поверхностными силами давления.

Рис. 4.16 Схема фильтровальной перегородки и осадка

Определим значение скорости фильтрования wф . Скорость фильтрования wф -

это фиктивная скорость, отнесенная ко всей площади фильтрующей перегородки S . Высота слоя осадка, следовательно и его гидравлическое сопротивление, меняются с течением времени. Поэтому по времени меняется и wф . Переменную скорость

фильтрования определим в дифференциальной форме:

|

w |

|

|

1 |

|

dV |

, |

(4.13) |

|

|

|

|

|||||

|

ф |

|

S dt |

|

||||

|

|

|

|

|

||||

где V - объем |

фильтрата, S - |

|

площадь фильтрующей |

перегородки, t - |

||||

продолжительность фильтрования. |

|

|

|

|

|

|

|

|

Определим эту |

же скорость |

фильтрования wф из |

гидравлического |

|||||

сопротивления осадка. Для расчета гидравлического сопротивления неподвижного зернистого слоя была получена следующая формула:

|

|

a h |

|

wф2 3 |

|

1 |

0 |

|

|

||

p |

|

k ос |

|

|

|

|

|

|

. |

(4.14) |

|

|

|

|

|

|

3 |

||||||

oc |

|

d0 |

2 2 |

|

|

|

|||||

|

|

|

Ф 0 |

|

|

||||||

Коэффициент сопротивления определяется: |

|

|

|

||||||||

|

133 |

2,34 , |

|

||||||||

|

Re |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

w d |

0 |

|

2 |

|

Ф |

|

||||

где Re |

|

|

ф |

|

|

. |

|||||

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

3 |

|

1 0 |

||

Обычно ввиду небольшого размера пор в слое осадка, а также малой скорости движения жидкой фазы в порах можно считать, что фильтрование в пределах осадка

проистекает в ламинарном режиме. |

При |

малых значениях Re |

вторым |

членом |

зависимости для можно пренебречь. С |

учетом этого уравнение (4.14) можно |

|||

записать в виде: |

|

|

|

|

|

poc Rocwф. |

|

(4.15) |

|

где Roc f aк , Н0,d0, 0,Ф - |

сопротивление слоя осадка, |

- |

вязкость |

|

фильтрата.

Аналогичная формула может быть записана и для фильтрующей перегородки:

(4.16)

Для получения полного гидравлического сопротивления фильтра, который равняется р р1 р2 необходимо сложить гидравлические сопротивления осадка и фильтрующей перегородки:

|

р рос рф wф Rос Rф , |

(4.17) |

|||||||||

Для случая, если р1 |

hп g. |

|

|

|

|

|

|

||||

Из (4.17) найдем wф : |

|

|

|

|

|

|

|

|

|

|

|

|

|

wф |

|

|

р |

. |

|

(4.18) |

|||

|

|

|

|

|

|

||||||

|

|

Rос Rф |

|||||||||

|

|

|

|

|

|

|

|

|

|||

Приравнивая (4.13) и (4.18) получим: |

|

|

|

|

|

|

|||||

|

|

1 dV |

|

|

р |

|

. |

(4.19) |

|||

|

|

|

|

|

|

|

|

||||

|

|

S dt |

Rос Rф |

||||||||

Сопротивление фильтровальной перегородки Rф может быть принято

постоянной величиной. Считаем, что процесс с образованием осадка, в порах фильтровальной перегородки изменения не происходят. В процессе фильтрования

величина Rос меняется непрерывно, |

от нуля вначале и до максимального значения в |

||

конце процесса. Установим связь |

Rос |

с объемом фильтрата V . |

Учитывая |

пропорциональность объемов осадка Voc и фильтрата V можно записать: |

|

||

|

Voc x0V hocS. |

(4.20) |

|

где x0 - коэффициент пропорциональности, hoc - высота слоя осадка. |

|

||

Представим сопротивление осадка Rос |

в виде: |

|

|

|

|

Rос r0hос , |

(4.21) |

где r0 - удельное объемное сопротивление слоя осадка. |

Подставляя значение |

|||

hос из (4.20) в (4.21) получим: |

|

|

|

|

R |

r x |

V |

|

(4.22) |

|

||||

oc |

0 0 S |

|

||

Перепишем уравнение (4.19) с учетом (4.22):

dV |

|

|

p S |

|

. |

(4.23) |

||

dt |

|

|

V |

|

|

|||

|

|

|

|

|

||||

|

|

r0x0 |

|

Rф |

|

|

||

|

|

S |

|

|

||||

|

|

|

|

|

|

|

|

|

Это и есть основное уравнение фильтрования. Из уравнения (4.23) видно, что производительность фильтра зависит прямо пропорционально от перепада давленияр .Производительность фильтра увеличивается с уменьшением вязкости фильтрата

и уменьшается с |

ростом толщины осадка hос и сопротивления фильтровальной |

|

перегородки. |

|

|

Рассмотрим |

два |

технологических процесса фильтрования: p const и |

wФ const . |

|

|

Пусть p const . |

Этот случай реализуется, когда фильтрование идет за счет |

|

сжатого воздуха или вакуумирования.

В уравнении (4.23) разделим переменную и проинтегрируем левую часть уравнения в пределах от 0 до V , а правую – от 0 до t .

|

V |

|

|

|

|

V |

|

|

|

t |

|

|

||

|

|

|

|

|

|

|

S p dt |

|

||||||

|

r0x0 |

|

|

|

Rф dV |

|

||||||||

|

|

S |

|

|||||||||||

|

0 |

|

|

|

|

|

|

|

|

0 |

|

(4.24) |

||

|

|

|

|

|

|

|

|

|

|

|

. |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

r x |

V |

2 |

|

R V S pt |

|

|

|||||||

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|||||||||

|

0 |

0 2S |

|

|

|

ф |

|

|

|

|

|

|||

Преобразуем второе уравнение (4.24), приведя его в удобный для использования |

||||||||||||||

вид: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

V 2 2 |

RфS |

V 2 |

p S 2 t. |

|

(4.25) |

||||||||

|

|

|

||||||||||||

|

|

|

|

r x |

|

|

r x |

|

|

|

||||

|

|

|

|

|

0 |

0 |

|

|

0 |

0 |

|

|

||

Уравнение (4.25) может быть использовано для практических целей, если |

||||||||||||||

известны x0 , r0 |

и Rф . Эти |

величины называются константами процесса |

||||||||||||

фильтрования. Их можно определить экспериментально. |

|

|

||||||||||||

На практике часто встречаются случаи, когда Roc Rф . Тогда вторым членом |

||||||||||||||

левой части уравнения (4.25) можно пренебречь: |

|

|

|

|

|

|||||||||

|

|

|

V 2 2 p S 2 t. |

|

|

|

(4.26) |

|||||||

|

|

|

|

|

|

|

|

|

r x |

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

0 |

|

|

|

|

|

Уравнения (4.25) и (4.26) применимы как к сжимаемым, так и к несжимаемым |

||||||||||||||

осадкам, поскольку |

при p const |

значения |

r0 и |

|

x0 |

в процессе |

фильтрования |

|||||||

остаются постоянными. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Пусть wф const . Такой рабочий режим осуществляется путем нагнетания

суспензии поршневым насосом. Сопротивление, встречаемое потоком фильтрата, растет с ростом толщины осадка hос . Поэтому постоянство wф может быть

обеспечено лишь при непрерывном росте разности давлений |

p . При постоянной |

|||||||||||||

скорости фильтрования отношение |

dV |

|

может быть заменено отношением |

V |

. Тогда |

|||||||||

dt |

t |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|||||

получим: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

V |

|

|

p S |

|

. |

|

|

(4.27) |

|||||

|

|

t |

|

|

V |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

r0x0 |

|

Rф |

|

|

|

|

|||

|

|

|

|

|

S |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Уравнение (4.27) может быть приведено к виду: |

|

|

||||||||

V 2 V |

Rф S |

|

p S 2 t. |

(4.28) |

||||||

|

||||||||||

|

|

|

|

|

|

|

r0x0 |

r0x0 |

|

|

Для случая, когда Roc RФ из (4.28) получим: |

|

|

||||||||

V 2 p S 2 t. |

|

(4.29) |

||||||||

|

|

|

|

r0x0 |

|

|

||||

Из уравнения (4.28) с учетом w |

1 |

|

V |

|

найдем необходимый перепад давления |

|||||

|

|

|||||||||

ф |

|

S t |

|

|

|

|

||||

|

|

|

|

|

|

|||||

p для проведения процесса фильтрования: |

|

|

|

|

||||||

p r x w2 |

t R |

w . |

(4.30) |

|||||||

|

0 0 ф |

|

ф ф |

|

||||||

Уравнения (4.28) – (4.30) применимы к несжимаемым осадкам. При использовании их для сжимаемых осадков необходимо учесть зависимость удельного сопротивления осадка r0 от p .

4.4.2. Фильтрование в поле центробежных сил

Движущая сила процесса p , от которой зависит интенсивность процесса фильтрования, может быть сформирована при осуществлении процесса в поле центробежных сил – в аппаратах, называемых фильтрующими центрифугами.

Для определения p выделим в барабане центрифуги на радиусе r элементарный кольцевой слой толщиной dr , высотой - L . Запишем условия равновесия сил для этого элементарного объема суспензии с плотностью :

p dp 2 rL p2 rL 2rdm

или после сокращения |

|

2 Ldp 2dm, |

(4.31) |