3.1 Исходные данные

Принятые исходные данные для расчета реактора представлены в таблице 3.1, состав сырья (бутен-изобутиленовой фракции) - в таблице 3.2, варианты заданий для расчета реактора синтеза МТБЭ - в таблице 3.3.

Таблица 3.1 – Исходные данные для расчета реактора

Параметр |

Единица |

Значение |

Температура процесса, t |

°С |

70 |

Давление процесса, Р |

МПа |

0,75 |

Количество дней работы установки |

- |

330 |

Производительность по МТБЭ, GМТБЭ |

т/год |

50000 |

Производительность по МТБЭ, GМТБЭ |

кг/ч |

6313,1 |

Конверсия изобутилена, ХИБ |

доля масс. |

0,95 |

Доля изобутилена на образование изооктилена, ХИБИО |

доля масс. |

0,005 |

Доля изобутилена на образование третбутанола, ХИБТБ |

доля масс. |

0,005 |

Соотношение метанол : изобутилен (мольное), К |

- |

4 |

Селективность процесса по изобутилену (на МТБЭ), S |

- |

0,99 |

Таблица 3.2 – Состав БИФ (бутен-изобутеновой фракции)

Компонент |

% масс. |

∑C3 |

0,5 |

Изобутан |

2 |

Н-бутан |

12 |

Бутен-1 + бутен-2 |

37 |

Изобутилен |

48,4 |

∑C5 |

0,1 |

Итого |

100 |

3.2Расчет процесса синтеза МТБЭ 3.2.1 Материальный баланс реактора

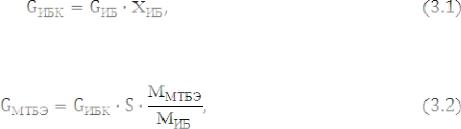

Обозначим количество изобутилена, поступающего в реактора как GИБ. Тогда количество конвертированного изобутилена составит

где ХИБ – конверсия изобутилена, доля масс. (таблица 3.1).

Количество образовавшегося МТБЭ составит:

где S – селективность процесса по изобутилену (на МТБЭ); ММТБЭ и МИБ – молекулярные массы МТБЭ и изобутена соответственно, г/моль.

31

Таблица 3.3 – Варианты заданий для расчета реактора синтеза МТБЭ

Вариант |

Производительность |

Количество дней |

Температура |

|

реактора, т/год по МТБЭ |

работы |

процесса, °С |

||

|

||||

|

|

|

|

|

1 |

25000 |

325 |

60 |

|

2 |

27500 |

330 |

65 |

|

3 |

30000 |

335 |

70 |

|

4 |

32500 |

340 |

75 |

|

5 |

35000 |

325 |

80 |

|

6 |

37500 |

330 |

60 |

|

7 |

40000 |

335 |

65 |

|

8 |

42500 |

340 |

70 |

|

9 |

45000 |

325 |

75 |

|

10 |

47500 |

330 |

80 |

|

11 |

50000 |

335 |

60 |

|

12 |

52500 |

340 |

65 |

|

13 |

55000 |

325 |

70 |

|

14 |

57500 |

330 |

75 |

|

15 |

60000 |

335 |

80 |

|

16 |

62500 |

340 |

60 |

|

17 |

65000 |

325 |

65 |

|

18 |

67500 |

330 |

70 |

|

19 |

70000 |

335 |

75 |

|

20 |

72500 |

340 |

80 |

|

21 |

75000 |

325 |

60 |

|

22 |

77500 |

330 |

65 |

|

23 |

80000 |

335 |

70 |

|

24 |

82500 |

340 |

75 |

|

25 |

85000 |

325 |

80 |

|

26 |

87500 |

330 |

60 |

|

27 |

90000 |

335 |

65 |

|

28 |

92500 |

340 |

70 |

|

29 |

95000 |

325 |

75 |

|

30 |

97500 |

330 |

80 |

Подбираем значение GИБ таким образом, чтобы количество образовавшегося МТБЭ совпадало со значением, представленным в таблице 3.1. В ходе подбора определили, что GИБ = 4271,6 кг/ч. Таким образом,

Количество образовавшегося МТБЭ составит

32

что совпадает с табличным значением.

Количество непрореагировавшего изобутилена определяется по формуле

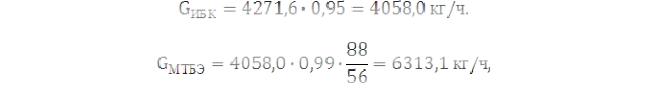

Количество углеводородной фракции, поступающей в реактор,

где 0,484 – содержание изобутилена в исходном сырье, доля мас. (таблица 3.2).

.

.

Массовое соотношение метанол : изобутилен определится как

)

)

где К – мольное соотношение метанол : изобутилен (табл. 3.1); ММЕТ – молекулярная масса метанола, г/моль.

Количество метанола на входе в реактор:

Количество метанола, пошедшего на образование МТБЭ:

.

.

Количество непрореагировавшего метанола на выходе из реактора:

Количество воды, пошедшей на образование третбутилового спирта:

где МВОДА – молекулярная масса воды, г/моль; ХИБТБ - доля изобутилена,

пошедшего на образование третбутанола, доля мас. (таблица 3.1).

Количество образовавшегося третбутанола:

где МТБ – молекулярная масса третбутанола, г/моль.

Количество образовавшегося изооктилена:

где ХИБИО – доля изобутилена, пошедшая на образование изооктилена, доля мас.

.

Материальный баланс реактора представлен в таблице 3.4.

33

Таблица 3.4 – Материальный баланс реактора

Компонент |

% масс. |

т/год |

т/сут |

кг/ч |

кг/с |

Приход |

|

|

|

|

|

∑C3 |

0,24 |

349,5 |

1,1 |

44,1 |

0,012 |

Изобутан |

0,95 |

1398,0 |

4,2 |

176,5 |

0,049 |

Н-бутан |

5,70 |

8387,9 |

25,4 |

1059,1 |

0,294 |

Бутен-1 + бутен-2 |

17,56 |

25862,6 |

78,4 |

3265,5 |

0,907 |

Изобутилен |

22,97 |

33831,1 |

102,5 |

4271,6 |

1,187 |

∑C5 |

0,05 |

69,9 |

0,2 |

8,8 |

0,002 |

Метанол |

52,50 |

77328,3 |

234,3 |

9763,7 |

2,712 |

Вода |

0,04 |

51,7 |

0,2 |

6,5 |

0,002 |

Итого |

100,0 |

147279,0 |

446,3 |

18595,8 |

5,166 |

Расход |

|

|

|

|

|

МТБЭ |

33,95 |

50000,0 |

151,5 |

6313,1 |

1,754 |

Непрореагировавший метанол |

40,16 |

59146,5 |

179,2 |

7468,0 |

2,074 |

Непрореагировавший изобутилен |

1,15 |

1691,6 |

5,1 |

213,6 |

0,059 |

∑C3 |

0,24 |

349,5 |

1,1 |

44,1 |

0,012 |

Изобутан |

0,95 |

1398,0 |

4,2 |

176,5 |

0,049 |

Н-бутан |

5,70 |

8387,9 |

25,4 |

1059,1 |

0,294 |

Бутен-1 + бутен-2 |

17,56 |

25862,6 |

78,4 |

3265,5 |

0,907 |

∑C5 |

0,05 |

69,9 |

0,2 |

8,8 |

0,002 |

Изооктилен |

0,11 |

160,7 |

0,5 |

20,3 |

0,006 |

Третбутанол |

0,14 |

212,4 |

0,6 |

26,8 |

0,007 |

Итого |

100,0 |

147279,0 |

446,3 |

18595,8 |

5,166 |

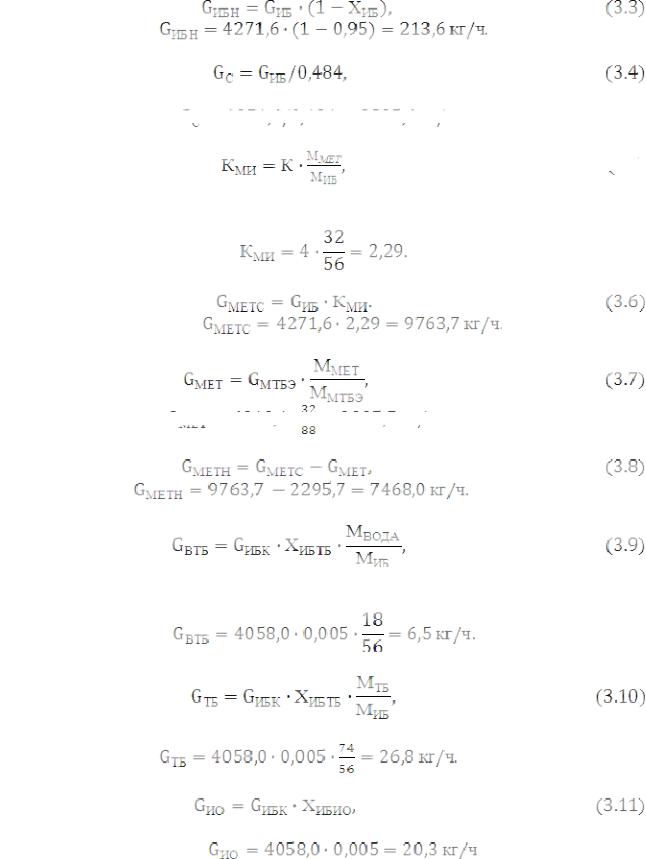

3.2.2 Тепловой баланс реактора

Суть теплового баланса реактора заключается в определении количества несбалансированного тепла, образующегося в ходе процесса и в расчете количества водяного конденсата, необходимого для снятия избытка тепла процесса синтеза МТБЭ. Количество вносимого в реактор или уносимого из реактора тепла определится по формуле

где Gi – расход i-го компонента, кг/с; Сpi – теплоемкость i-го компонента, кДж/(кг·град); ti – температура, °С.

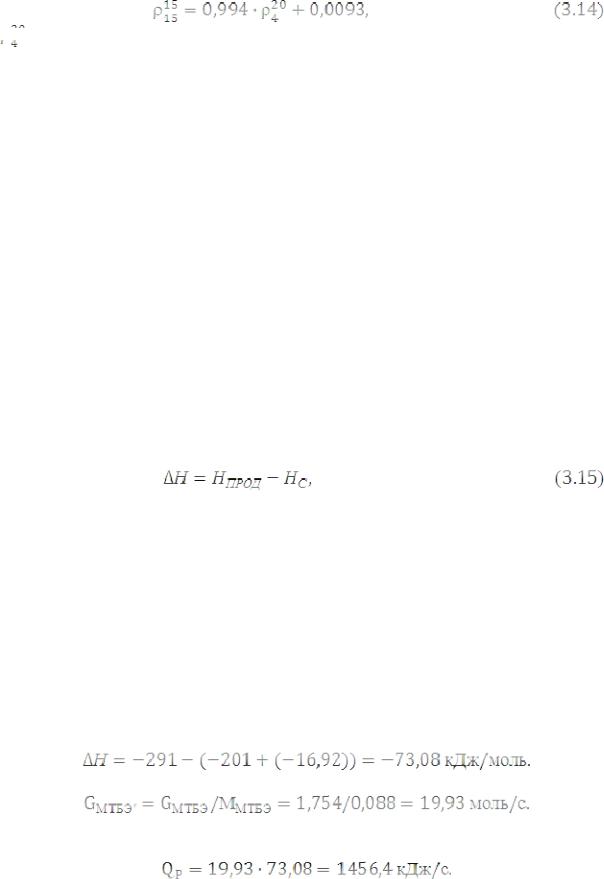

Для углеводородных компонентов сырья и продуктов реакции теплоемкость определим по формуле

где

– относительная плотность нефтепродукта. Значение

– относительная плотность нефтепродукта. Значение

определим по формуле

определим по формуле

34

где

- относительная плотность нефтепродукта при 20 °С. Является справочной величиной.

- относительная плотность нефтепродукта при 20 °С. Является справочной величиной.

Значения плотностей углеводородных компонентов сырья представлены в таблице 3.5.

Таблица 3.5 – Плотности углеводородных компонентов сырья

Компонент |

Плотность, ρ420 |

Плотность, ρ1515 |

∑C3 |

0,5100 |

0,5162 |

Изобутан |

0,5573 |

0,5633 |

Н-бутан |

0,5789 |

0,5847 |

Бутен-1 + бутен-2 |

0,5945 |

0,6002 |

Изобутилен |

0,595 |

0,6007 |

∑C5 |

0,6262 |

0,6317 |

Диизобутилен |

0,7149 |

0,7199 |

Значения теплоемкости метанола, третбутанола и МТБЭ являются справочной величиной.

Потери тепла в реакторе принимаются равными 1 % от входящего тепла. Реакция синтеза МТБЭ протекает с выделением тепла. Тепловой эффект

реакции определяется по формуле

где НПРОД и НС – теплоты образования продуктов реакции и исходного сырья соответственно, кДж/моль.

Ввиду малой доли побочных реакций в ходе процесса их влиянием на тепловой эффект пренебрегаем. Теплоты образования метанола, изобутилена и МТБЭ приведены в таблице 3.6.

Таблица 3.6 – Теплоты образования компонентов

Компонент |

|

МТБЭ |

Метанол |

Изобутилен |

|

|

|

|

|

Теплота образования, |

кДж/моль |

-291 |

-201 |

-16,92 |

Таким образом, согласно реакции, по которой протекает процесс, тепловой эффект реакции составит

Мольное количество образовавшегося МТБЭ составит

Таким образом, количество тепла, выделившееся в ходе синтеза МТБЭ составит

Тепловой баланс реактора представлен в таблице 3.7.

Из таблицы 3.7 видно, что разность входящего и уходящего тепла равняется

35

Количество воды, необходимой для снятия избытка тепла процесса, вычисляется по формуле:

где Срв – теплоемкость воды, принимается равной 4,187 кДж/(кг·К); tН и tК – начальная и конечная температура соответственно охлаждающей воды, °С; принимаем соответственно 20 и 40 °С.

Подставляя значения, получим

Таблица 3.7– Тепловой баланс реактора

Компонент |

Расход, |

Температура, °С |

Теплоемкость, |

Количество тепла, |

|

кг/с |

кДж/(кг·град) |

кДж/с |

|||

Приход |

|

|

|

|

|

∑C3 |

0,012 |

70,00 |

2,514 |

2,16 |

|

Изобутан |

0,049 |

70,00 |

2,406 |

8,26 |

|

Н-бутан |

0,294 |

70,00 |

2,362 |

48,64 |

|

Бутен-1 + бутен-2 |

0,907 |

70,00 |

2,331 |

148,02 |

|

Изобутилен |

1,187 |

70,00 |

2,330 |

193,54 |

|

∑C5 |

0,002 |

70,00 |

2,272 |

0,39 |

|

Свежий метанол |

0,638 |

70,00 |

2,610 |

116,51 |

|

Циркулирующий |

2,074 |

70,00 |

2,610 |

379,00 |

|

Вода |

0,002 |

70,00 |

4,187 |

0,53 |

|

Тепло реакции |

- |

- |

- |

1456,41 |

|

Итого |

5,166 |

|

|

2353,46 |

|

Расход |

|

|

|

|

|

МТБЭ |

1,754 |

70,00 |

2,511 |

308,20 |

|

Непрореагировавший |

2,074 |

70,00 |

2,610 |

379,00 |

|

метанол |

|||||

|

|

|

|

||

Непрореагировавший |

0,059 |

70,00 |

2,330 |

9,68 |

|

изобутилен |

|||||

|

|

|

|

||

∑C3 |

0,012 |

70,00 |

2,514 |

2,16 |

|

Изобутан |

0,049 |

70,00 |

2,406 |

8,26 |

|

Н-бутан |

0,294 |

70,00 |

2,362 |

48,64 |

|

Бутен-1 + бутен-2 |

0,907 |

70,00 |

2,331 |

148,02 |

|

∑C5 |

0,002 |

70,00 |

2,272 |

0,39 |

|

Изооктилен |

0,006 |

70,00 |

2,129 |

0,84 |

|

Третбутанол |

0,007 |

70,00 |

2,771 |

1,44 |

|

Потери |

- |

- |

- |

23,53 |

|

Итого |

5,166 |

|

|

930,16 |

|

|

|

36 |

|

|

3.2.3 Геометрические размеры реактора

Общий массовый расход сырьевой смеси равен (таблица 3.4) 18595,8 кг/ч. Объемный расход сырьевой смеси GОБ = 27,25 м3/ч. Требуемая объемная скорость подачи сырья в реактор синтеза составляет ω = 1,5 ч-1.

Таким образом, необходимый объем реакционной зоны вычисляется по формуле

|

V |

GoБ |

|

|

|||

|

|

|

|

||||

|

|

p |

w |

(3.17) |

|||

|

|

|

|

||||

V |

27,25 |

|

18,2м2 |

|

|||

|

|

|

|||||

p |

1,5 |

|

|

|

|

|

|

|

|

|

|

|

|

||

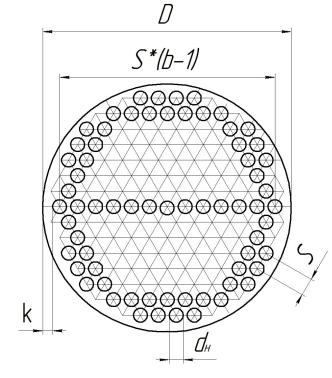

Принимаем шестиугольное расположение труб в реактор. Принимаем следующие параметры реактора:

-внутренний диаметр трубок dВН = 0,1 м;

-толщина стенок δ = 0,01 м;

-наружный диаметр трубок dН = 0,12 м;

-кольцевой зазор между крайними трубками и корпусом k = 0,01 м;

-длина трубок l = 6 м.

Схема размещения труб в решетке приведена на рисунке 3.2.

Рисунок 3.2 – Схема размещения труб в решетке реактора Объем одной трубки вычисляется по формуле

V |

3,14 d2 |

l. |

вн |

||

|

||

Tp |

4 |

(3.18) |

|

||

|

37 |

|

Необходимое количество трубок определяется по формуле

Примем с запасом количество трубок в реакторе равным Z = 400 штук. Шаг трубок определяется по формуле

Связь между числом трубок на стороне наибольшего шестиугольника (а) и общим числом трубок (Z) выражается соотношением

При количестве трубок Z = 400, а = 12,04, округляем до а = 12 шт. Число труб, расположенных на диагонали наибольшего шестиугольника,

определяется по формуле

.

.

Диаметр аппарата вычисляется по формуле

Принимаем стандартное значение диаметра D = 3,5 м.

Уточненное значение кольцевого зазора между крайними трубками и корпусом с учетом нового значения диаметра реактора составит k = 0,03 м.

Список литературы

1 Танатаров М.А., Ахметшина М.Н., Фасхутдинов Р.А. и др. Технологические расчеты установок переработки нефти: учеб. пособие для вузов. – М.: Химия, 1987. – 352 с.

3 Сарданашвили А. Г., Львова А. И. Примеры и задачи по технологии переработки нефти и газа.-2-е изд., - М.: Химия, 1980. – 256с.

5Кузнецов А.А., Кагерманов С.М. и др. Расчеты процессов и аппаратов нефтеперерабатывающей промышленности. – Л.: Химия, 1974. – 343 с.

6Дубовкин Н.Ф. Справочник по теплофизическим свойствам углеводородных топлив и их продуктов сгорания. – М.-Л.: Госэнергоиздат,

1962. – 288 с.

7Флореа О., Смигельский О. Расчеты по процессам и аппаратам химической технологии. – М.: Химия, 1971. – 448 с.

8Батунер Л.М. Процессы и аппараты органического синтеза и биохимической технологии. - Л., Химия, 1966. – 520с.

38

9 Варгафтик Н.Б. Справочник по теплофизическим свойствам газов и жидкостей. - М.: Физматгиз, 1963. – 708с.

10Козлов Б.И. Процессы алкилирования изомеризации и полимеризации

внефтепереработке. – М.: Химия, 1990. – 65 с.

11Ахметов С.А. Технология глубокой переработки нефти и газа. –Уфа:

Гилем 2002. – 672 с.

12Мириманян А.А., Вихман А.Г., Мкртпычев А.Л. Нефтепереработка и нефтехимия. – 2006. - №4. - С. 22-31.

13Интернет-ресурс www.chemistry.ssu.samara.ru

14Кузора И.Е., Томин В.П., Микишев В.А. и др. Технологии производства компонентов современных автомобильных бензинов // Химия и технология топлив и масел. – 2008. - №2. - С. 33.

15Стыценко В.Д., Лавриненко А.А., Надра В.А. и др. Перспективы улучшения экологических и эксплуатационных свойств моторных топлив // Химия и технология топлив и масел. – 2008. - №5. - С. 52.

16Ахметов С.А., Ишмияров М.Х., Кауфман А.А. Технология переработки нефти, газа и твердых горючих ископаемых: учеб. пособие. – СПб.: Недра, 2009. – 832 с.

17Капустин В.М., Кукес С.Г., Бертолусини Р.Г. Нефтеперерабатывающая промышленность США и бывшего СССР. – М.: Химия, 1995. – 304 с.

18Интернет-ресурс http://www.bmcompany.ru/ru/products/bioethanol/field_ of_application401.html. Высоко-кислородные добавки (оксигенаты) к топливу.

|

СОДЕРЖАНИЕ |

|

|

Введение |

1 |

1 |

Расчет процесса алкилирования изобутана олефинами |

2 |

2 |

Расчет процесса изомеризации углеводородов |

18 |

3 |

Расчет процесса синтеза метил-трет-бутилового эфира (МТБЭ) |

27 |

Редактор М.Е. Галина

Подписано в печать 01.-8.11. Бумага офсетная. Формат 60х84 1/16. Гарнитура «Таймс». Печать трафаретная. Усл. печ. л. 2,4. Уч.-изд. л. 2,2. Тираж 60. Заказ .

Издательство Уфимского государственного нефтяного технического университета Адрес издательства:

450062, Республика Башкортостан, г. Уфа, ул. Космонавтов, 1

39