TSA_IMRO_Метрология 2

.pdf

Рисунок 9.2 – Схема лабораторного стенду

9.4 Порядок виконання роботи

Ознайомитись зі схемою лабораторного стенду та підготувати табл. 9.1 для запису результатів вимірювань.

Таблиця 9.1 – Результати повірки стабілізатору тиску.

|

Тиск повітря, Мпа |

Величина від- |

Похибка |

|

|

|

|

хилення, ∆Рвих, |

регулювання |

На вході |

Стабілізуєме |

Фактичне на |

||

приладу, |

на виході |

виході |

МПа |

δ, % |

Рвх |

приладу, Рс |

приладу, Рф |

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

|

|

|

|

|

0,05 |

|

|

|

|

|

|

|

|

|

0,1 |

|

|

|

|

|

0,03 |

|

|

|

0,15 |

|

|

|

|

|

|

|

|

|

0,2 |

|

|

|

|

|

|

|

|

|

0,25 |

|

|

|

|

|

|

|

|

|

Встановити перемикач 6 (рис. 9.2) у положення „вимкн.”. Відкрити крани К0 та К1 подачі повітря живлення на пристрій. За допомогою редуктора тиску 3 по манометру 5 встановити тиск на нульовій позначці. Перемикач 6 поставити у положення „Б”. Потім редуктором 3 встановити по манометру 5 тиск 0,05 МПа, та, повертаючи ручку установочного гвинта стабілізатору 7, встановити тиск на виході стабілізатору рівним 0,03 МПа по шкалі манометру 8. Після цього по манометру 5 редуктором 3 встановити послідовно значення Рвх, вказані у табл. 9.1, відмічаючи кожного разу по манометру 6 значення Рф на виході стабілізатору 7 та записуючи ці значення у графу 3 табл. 9.1

Вказані дії повторити при стабілізованих Рс на виході стабілізатору 7, на рівні 0,05 та 0,1 МПа. Поставити перемикач 6 потім у положення „вимкн.” Та закрити кран К1. Скласти звіт про роботу.

9.5 Обробка результатів вимірювання

Величина відхилення

∆ Рвих = Рф – Рс. |

(9.1) |

Похибка регулювання стабілізатору тиску

δ = |

Рвих |

*100%. |

(9.2) |

|

|||

|

Рс |

|

|

Знайдене максимальне значення ∆ Рвихmax з трьох серій іспитів порівнюється з паспортним значенням ∆ Рвихп =0.005 МПа. Під час цього перевіряється вико-

нання умов |

|

∆Рвихmax ≤ 0.005 МПа |

(9.3) |

На підставі умови (9.3) робимо висновок про можливість використання стабілізатору.

Звіт про роботу повинен вміщувати схеми лабораторного стенду стабілізатору, таблицю результатів повірки та розрахунків.

9.6 Контрольні питання

1)Призначення та принцип дії стабілізатору тиску СДВ-6;

2)Який закон регулювання реалізує стабілізатор тиску?

3)Основні показники стабілізатору тиску, по яким здійснюється оцінка його роботи;

4)Вимоги до стислого повітря для живлення пневматичних засобів автоматизації.

10.ЗАСТОСУВАННЯ МІКРОПРОЦЕСОРНИХ РЕГУЛЯТОРІВ РТЭ-4 У АСР

ТЕМПЕРАТУРИ

10.1 Ціль роботи

oознайомитись з призначенням і принципом дії мікропроцесорних регуляторів РТЭ-4.4.М;

oотримання навичок практичної роботи з мікропроцесорним регулятором;

o зняти експериментальні динамічні характеристики АСР температури.

10.2 Призначення регуляторів серії РТЭ

Мікропроцесорні регулятори серії РТЭ-4.4.М призначені для побудови систем автоматичного регулювання і мають дві модифікації: для вхідних сигналів від термопар і для вхідних сигналів від датчиків струму 0-5мА. Керування регуляторами здійснюється локально – з клавіатури, на лицевій панелі або через інтерфейс RS-485 від ПЕОМ. Настроюванні параметри наведені у таблиці 10.1. Для зміни параметрів настроювання необхідно:

1) натисканням кнопок „більше”, „менше” встановити на індикаторі знак

„Р”;

2)утримуючи кнопку „ ” діждатись появи на індикаторі символу „Р10”;

3)послідовним натисканням кнопок „більше”, „менше” вибрати потрібний параметр;

4)натиснути і утримувати кнопку „ ” , а кнопками „більше”, „менше” встановити нове значення параметру;

5)вийти з режиму програмування утримуючи 10-15 с. кнопку „ ”.

10.3 Принцип дії регуляторів РТЭ

Основою регулятору є мікроконтролер серії Microchip (див. рис. 10.1). У багатоканальних пристроях вхідні сигнали подають на мультиплексор – схему, що комутує сигнали з багатьох входів на один вихід. Отриманий таким чином сигнал посилюють та нормалізують, після чого подають на вхід мікроконтролера.

Рисунок 10.1 – Структурна схема регуляторів серії РТЭ.

До складу останнього входять:

1 – арифметико-логічний пристрій;

2 – аналого-цифровий перетворювач;

3 – запам’ятовуючі пристрої ОЗП і ПЗП;

4 – схеми керування;

5 – інтерфейсні схеми.

Обробка вхідних сигналів проходить по алгоритму записаному в ПЗП. Параметри регулювання записані в ОЗП і можуть змінюватись за допомогою пульта керування чи через інтерфейс RS-485. У розрахунках ураховується тип перетворювача і температура холодних спаїв термопар, лінеаризується шкала.

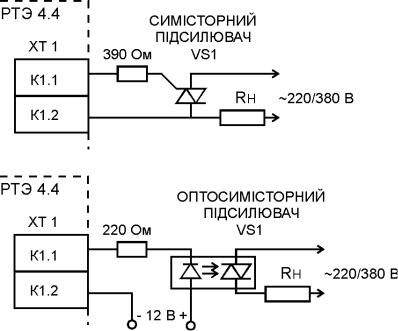

Отриманий у результаті розрахунків, керуючий сигнал через інтерфейсні схеми виводиться на схему гальванічного розв’язання. До цих виходів підключають підсилювачі, тип яких залежить від потужності об’єкту керування. Приклад підключення симісторних і оптосимісторних підсилювачів наведено на рис. 10.2.

Рисунок 10.2 – Підключення симісторних і оптосимісторних підсилювачів: RН – навантаження, VS1 – симістор чи оптосимістор

10.4 Опис лабораторного стенду та програмного забезпечення

Схема лабораторного стенду представлена на рис 10.3. Живлення стенду подано через вимикач Т1. Вимірювання температури у печі 5 проводять термоелектричним перетворювачем 6 типу ТХА, що підключається до першого каналу регулятора 3 типу РТЕ 4.4М. Для підсилення керуючого сигналу регулятора використовується симістор 4 ТСО 16-4, який підключає живлення 220 В до нагрівача печі. ПЕОМ 1 призначена для керування регулятором, за допомогою спеціалізованого програмного забезпечення.

Програма являє собою вікно з уніфікованим інтерфейсом користувача строка меню, якого містить кілька пунктів. Призначення пунктів наведено нижче .

Пункт “Файл” - містить пункти “Новое окно регулятора”, для відкриття нового вікна з динамічними графіками вимірювань у багатоконтролерній системі та “Сохранить протокол в файл...”, для збереження протоколу з результатами вимірювань у вигляді незалежного файлу.

Пункт “Управление регуляторами” - містить пункт “Настройка текущего регулятора” відкриває вікно у якому відображені та можуть бути змінені параметри регулятора; пункти “Старт текущий” та “Стоп текущий” – для пуску та зупинки роботи ругулятора; пункт “Сканировать температуру” повинен бути увімкнений, для постійного відображення вимірюваних величин на графіках.

Пункт “Настройка”- містить пункт “Период сканирования” дає змогу вибрати частоту сканування вимірюваних параметрів для подальшого їх відображення та запису у протокол. Малий період сканування дає великий обєм інформації, для лабораторної роботи достатньо періоду 250 – 1000 мс. Пункт Настройка порта – допомагає вибрати режим роботи послідовного порту. Після настроювання інтерфейсу потрібно вибрати пункт “Открыть порт” для початку обміну інформацією між ПЄОМ та регулятором або “Закрыть порт” для закінчення процессу обміну. Слід зазначити, що при закритті порту неможливо отримувати інформацію про величину вимірюваного параметру та про стан регулятора.

Пункт “Окна” – цей пункт допомагає впорядкувати розміщення кількох вікон регуляторів на екрані монітора.

Рисунок 10.3 – Схема лабораторного стенду.

10.5 Порядок виконання роботи

10.5.1 Позиційний режим роботи регулятора

Ввімкнути живлення стенду вимикачем Т1 та увімкнути живлення ПЕОМ. Після закінчення завантаження системи запустити програму RTE, що знаходиться на робочому столі Windows. Відкрити нове вікно регулятора і на вимогу програми задати адресу регулятора – 2. Настроїти порт за такими параметрами: період сканування 500 мс, порт - СОМ2, інші параметри залишити не-

змінними. Відкрити порт, викликати вікно настроювання регулятора і на вкладці “Настройка 1-го канала” встановити величину “Уставка температуры 1-го канала” 100 оС, а на вкладці “Код конфигурации регулятора” встановити позиційний режим роботи. Закрити вкладки та записати параметри кнопкою “ОК”. Запустити регулятор і отримати кілька пиловидних відхилень після виходу регулятору на встановлену температуру.

10.5.2 Робота регулятора у ПІД – режимі з імпульсним виходом

Зупинити регулятор. Викликати вікно настроювання регулятора і навкладці “Код конфигурации регулятора” зняти позиційний режим роботи. На вкладці “Настройка 1-го канала” встановити величину “Уставка температуры 1-го канала” 100 оС, а на вкладках параметрів регулювання встановити такі параметри:

Параметр |

Значення |

|

|

|

|

|

|

Кп |

5 |

5 |

5 |

|

|

|

|

Ти |

0 |

5 |

5 |

|

|

|

|

Тд |

0 |

0 |

5 |

|

|

|

|

Закрити вкладки та записати параметри кнопкою “ОК”. Запустити регулятор і після виходу регулятору на встановлену температуру знову викликати вікно настроювання. Встановити температуру 125 оС, закрити вкладки та записати параметри кнопкою “ОК”. Повторити вимірювання з різними параметрами. Закрити порт та записати виміряні значення з протоколу у файл.

Накреслити графіки на міліметровому папері та оцінити якість регулюванння – величину динамічного відхилення та статичної помилки. Зробити висновок про якість при різних законах регулювання. Данні з протоколу можна обробити у будь-якому табличному редакторі з подальшою роздруківкою результатів у вигляді кольорових графіків.

10.6 Контрольні питання

1)Призначення та функціональні можливості мікроконтролера РТЭ.

2)Внутрішня структура мікроконтролера.

3)Які способи настроювання мікропроцесорного регулятора ви знаєте? Чим вони відрізняються?

4)Як реалізувати П, І чи ПД закон регулювання?

5)Як впливає зміна параметрів настроювання на якості регулювання?

11. ТЕХНОЛОГІЧНЕ ПРОГРАМУВАННЯ КОНТРОЛЕРА «РЕМИКОНТ Р-130» (НА ПРИКЛАДІ РЕГУЛЮЮЧОЇ МОДЕЛІ)

11.1 Мета роботи

oознайомитися з основними принципами програмування контролерів «Ремиконт Р-130»;

oпідготувати контролер до роботи і здійснити його програмування відповідно до заданої конфігурації;

o перевірити працездатність запрограмованого контролера.

11.2 Призначення і коротка технічна характеристика контролера

«Ремиконт Р-130»

Контролер «Ремиконт Р-130» ( далі по тексту – контролер) відноситься до електричної галузі системи приладів. Цей пристрій дозволяє вирішувати задачі автоматичного контролю і регулювання технологічних процесів у різних галузях промисловості, у тому числі, хімічної, харчовий, скляної, металургійної й ін. Зазначені задачі вирішуються як в автономному режимі, так і в складі автоматизованих систем керування технологічними процесами (АСУ ТП).

Контролер має три види моделей для рішення різних задач: регулюючу, логічну і безупинно – дискретну. Однак, незважаючи на такий розподіл по ви-

дах, кожна з моделей має у своїй бібліотеці алгоритми, що дозволяють реалізовувати конфігурації, властиві двом іншим.

Завдяки невеликому числу контурів регулювання ( не більш 4-х ), кожен окремо узятий контролер здатний цілком автоматизувати роботу одного невеликого агрегату або апарата. У той же час, для більш великих об'єктів, використання декількох пристроїв даного типу дозволяє підвищити так називану «живучість» системи керування. Функціональні параметри регулюючої моделі наведено у таблиці 11.1.

11.3 Перелік використовуваних алгоритмів і їхні реквізити

Для виконання процедур технологічного програмування в даній роботі використовуються наступні алгоритми, що входять у бібліотеку контролера:

ОКО – оперативний контроль регулювання (алгоритм лицьової панелі); ВАА – введення аналогової групи А (алгоритм уведення-виведення); ЗДН – завдання ручне (алгоритм регулювання); РАН – регулювання аналогове (алгоритм регулювання); РУЧ – ручне керування (алгоритм регулювання);

АВА – аналоговий вивід групи А (алгоритм уведення-виведення); ФИЛ – фільтрація (алгоритм динамічного перетворення); ЗАП – запізнювання (алгоритм динамічного перетворення);

СМА – підсумовування з масштабуванням (алгоритм статичного перетворення).

У загальному випадку кожен бібліотечний алгоритм має три реквізити:

1)бібліотечний номер;

2)модифікатор;

3)масштаб часу.

Бібліотечний номер (ХХ) – основний параметр, що характеризує властивості алгоритму. Він виражається двозначним десятковим числом.