- •Подсистема впуска.

- •Подсистема выпуска отработавших газов.

- •Подсистема рециркуляции отработавших газов.

- •Подсистема топливоподачи.

- •Подсистема охлаждения двигатели.

- •Подсистема охлаждения масла двигателя.

- •Устройство для определения токсичности отработавших газов.

- •Проведение испытаний и обработка результатов.

- •Введение

- •Лабораторная работа №2 "Определение механических потерь двигателя"

- •8Чнсп2а22/28-1

- •Лабораторная работа №3 «Исследование газораспределительного механизма дизельного двигателя 8чнсп 2а 22/28-1»

Проведение испытаний и обработка результатов.

В зависимости от укомплектованности двигателя вспомогательными устройствами и оборудованием, определяют мощность «нетто» или мощность «брутто».

Согласно ГОСТу при определении мощности «брутто» двигатель должен быть укомплектован следующим серийным оборудованием и устройствами:

— система впуска (впускной трубопровод, воздухоочиститель-глушитель шума впуска);

водяной или газовый подогрев горючей смеси;

система выпуска (выпускной коллектор, подсистема выпуска стенда);

топливоподкачивающий насос;

карбюратор;

система охлаждения (водяной насос, термостат);

электрооборудование (генератор);

— система зажигания;

—устройство для снижения токсичности обработавших газов.

Двигатели серийного изготовления и опытные образцы новых и модернизированных двигателей перед испытаниями, согласно ГОСТу, должны быть обкатаны в объеме, установленном технической документацией на обкатку двигателей, не менее 60 часов.

Типовые испытания, как правило, проводят на прогретом двигателе с регулировкой, выполненной по инструкции завода-изготовителя. Если в технических условиях на двигатель отсутствуют указания о выборе теплового режима для данного двигателя, то ГОСТы рекомендуют поддерживать на выходе из двигателя температуру жидкости 80-90°С, а температуру масла в картере 85-95°С. При испытании двигателей воздушного охлаждения температура окружающего воздуха не должна превышать 40°С, а температура масла — выходить за пределы 100°С. Испытания проводят на топливе и масле, рекомендуемых заводом-изготовителем.

Испытание двигателей проводят при работе по характеристикам, устанавливаемым программой испытании.

Характеристики следует снимать в соответствии с программой путем последовательного увеличения или уменьшения нагрузки двигателя в диапазоне от холостого хода до номинальной мощности и при соответствующей частоте вращения.

При определении характеристик двигателя количество точек замера должно быть не менее 6-8, если это в полной мере позволяет выявить закономерность протекания экспериментальной взаимосвязи обследуемых параметров. Показатели двигателя определяются при установившемся режиме работы, а регистрируемые данные должны быть средними устойчивыми значениями, непрерывно наблюдаемыми не менее одной минуты, без каких-либо значительных изменений в течение этого времени. Значения крутящего момента, частоты вращения и расхода топлива определяют одновременно.

Показатели двигателя могут определяться как при ручном, так и при автоматическом управлении стендом.

При типовых испытаниях согласно [2] – должна поддерживаться следующая точность измерения параметров двигателя:

- крутящего момента двигателя ±0,5% от максимального значения нанесенного на шкалу динамометра;

частоты вращения коленчатого вала двигателя ±0,5%;

расхода топлива ±1 %;

температуры окружающего воздуха ±1°С:

эарометрическое давление ±200 Па;

относительную влажность воздуха ±2%;

температуры жидкости в системе охлаждения ±2°С;

температуры масла ±2°С;

давления масла ±20 кПа;

расход воздуха ±2%;

расход кярюрных газов ±3%;

угла опережения зажигания с точностью ±1° поворота коленчатого пала;

разряжения во впускном трубопроводе с точностью ± 1 мм. вод. ст.;

температуру отработавших газов ±20°С; -давления отработавших газов ±3%.

В исследовательских испытаниях требования к точности замеряемых диаметров соответственно повышаются и зависимости от целей исследования.

Измеряемые величины вносят в протокол или журнал испытаний сразу же по окончании наблюдения (приложение 1).

Полученные результаты испытаний обрабатывают по следующим уравнениям:

Крутящий момент двигателя

в

Нм (кгс-м),

в

Нм (кгс-м),

![]()

где

![]() - показание

измерительного устройства тормоза, Н

(кгс);

- показание

измерительного устройства тормоза, Н

(кгс);

l - плечо весового устройств тормоза, м, которое составляет для данного испытательного стенда l =0,7162 м.

Среднее эффективное давление

в Па для четырехтактного двигателя

в Па для четырехтактного двигателя

![]()

где

![]() - рабочий объем цилиндра, л;

- рабочий объем цилиндра, л;

i - число цилиндров.

Эффективную мощность двигателя

,

кВт,

,

кВт,

![]()

где i – число цилиндров

Расход жидкого топлива

в кг/ч,

определяемый весовым способом

в кг/ч,

определяемый весовым способом

![]()

где

![]() –масса

дозы топлива, израсходованной за время

измерения, г;

–масса

дозы топлива, израсходованной за время

измерения, г;

![]() - продолжительность

измерения расхода топлива, с

- продолжительность

измерения расхода топлива, с

Удельный расход топлива

в

в

,

,

![]()

Цикловой расход воздуха

в

в ,

определяемый с помощью объемного

газового расходомера,

,

определяемый с помощью объемного

газового расходомера,

![]()

где

![]() -частота

вращения вала ротора расходомера,

-частота

вращения вала ротора расходомера,

![]()

![]() - постоянная

счетчика типа РГ, составляющая в нашем

случае 142

- постоянная

счетчика типа РГ, составляющая в нашем

случае 142

![]()

Коэффициент наполнения двигателя

![]()

где

![]() - диаметр цилиндра, м;

- диаметр цилиндра, м;

![]() - ход поршня, м

- ход поршня, м

Коэффициент избытка воздуха

![]()

где

![]() -действительная

плотность воздуха,

-действительная

плотность воздуха,

![]()

Запас крутящего момента М в %,

![]()

где

![]() - максимальный крутящий момент ДВС по

скоростной характеристике,

- максимальный крутящий момент ДВС по

скоростной характеристике,![]() ;

;

![]() - значение крутящего

момента, соответствующее максимальной

мощности ДВС по скоростной характеристике,

- значение крутящего

момента, соответствующее максимальной

мощности ДВС по скоростной характеристике,

![]() ;

;

Условный механический КПД

,

определяемый методом прокручиваниявала

ДВС,

,

определяемый методом прокручиваниявала

ДВС,

![]()

где

![]() - мощность "нетто" ("брутто")

при данной частоте вращения, полученная

при определении скоростной характеристики

ДВС, кВт;

- мощность "нетто" ("брутто")

при данной частоте вращения, полученная

при определении скоростной характеристики

ДВС, кВт;

![]() - мощность

затрачиваемая на прокручивание

коленчатого вала ДВС при соответствующей

частоте вращения, кВт.

- мощность

затрачиваемая на прокручивание

коленчатого вала ДВС при соответствующей

частоте вращения, кВт.

При испытании двигателей с искровым зажиганием, работающих при полностью открытом дросселе, и дизелей, работающих при полной подаче топлива, мощность, крутящий момент и среднее эффективное давление приводят к стандартным условиям. В качестве исходных стандартных условий принимают следующие условия:

- атмосферное

давление

![]() ;

;

- температура

окружающего воздуха

![]() ;

;

относительная влажность

;

;сопротивление на впуске и выпуске 0 мм. рт. ст.

Для приведения к стандартным условиям, полученные при испытаниях значения мощности, крутящего момента и среднего эффективного давления, умножают на поправочный коэффициент К.

Для двигателей с

искровым зажиганием поправочный

коэффициент

![]() определяют

по следующей формуле:

определяют

по следующей формуле:

где р - атмосферное давление при испытаниях, кПа;

![]() - стандартное

атмосферное давление, кПа;

- стандартное

атмосферное давление, кПа;

![]() - давление

водяных паров при испытаниях, кПа;

- давление

водяных паров при испытаниях, кПа;

![]() - принятое

стандартное давление водяных паров,

равное 1 кПа;

- принятое

стандартное давление водяных паров,

равное 1 кПа;

Т - температура воздуха на входе в двигатель при испытаниях, °С;

![]() — стандартная

температура воздуха, °С.

— стандартная

температура воздуха, °С.

Если поправочный коэффициент больше 1,06 или меньше 0,96, то он может быть использован, но значение этого коэффициента, значение давления и температуры воздуха должны быть указаны в протоколе испытаний.

Для дизелей

поправочный коэффициент

![]() определяют

по следующей формуле:

определяют

по следующей формуле:

![]()

где

![]() - коэффициент, учитывающий атмосферные

условия;

- коэффициент, учитывающий атмосферные

условия;

![]() - коэффициент,

учитывающий тип двигателя и его

регулировку.

- коэффициент,

учитывающий тип двигателя и его

регулировку.

Коэффициент

![]() ,

учитывающий атмосферные условия,

определяют по формулам:

,

учитывающий атмосферные условия,

определяют по формулам:

- для дизелей, без наддува и с наддувом от нагнетателя с механическим приводом

![]()

- для дизелей с турбонаддувом

Коэффициент

![]() учитывающий тип двигателя и его

регулировку, определяют по формуле:

учитывающий тип двигателя и его

регулировку, определяют по формуле:

![]() ,

,

где

![]() ;

;

q

- цикловая

подача рабочего объема двигателя,

![]() ;

;

r - отношение давления на выпуске к давлению на впуске компрессора (для двигателей без наддува г=1).

Данная

формула действительна для

![]() от

40 до 65

от

40 до 65

![]() ,

для

,

для

![]() меньше

40

меньше

40

![]() принимают

принимают

![]() ,

а для

,

а для

![]() больше

65

больше

65

![]() принимают

принимают

![]() .

.

Поправочный

коэффициент

![]() используют

в пределах от 0,9 до 1,1. Если значения

выходят за эти пределы, то атмосферные

условия, а так же значения

используют

в пределах от 0,9 до 1,1. Если значения

выходят за эти пределы, то атмосферные

условия, а так же значения

![]() должны

быть указаны в протоколе испытаний.

должны

быть указаны в протоколе испытаний.

Парциальное давление водяных паров определяется в зависимости от температуры воздуха и влажности по специальной диаграмме (приложение 2).

Формулу определения коэффициента приведения для карбюраторного двигателя можно записать в следующем виде:

![]() ,

,

где

- коэффициент

зависящий от атмосферного давления;

- коэффициент

зависящий от атмосферного давления;

![]() - коэффициент

зависящий от температуры окружающего

воздуха.

- коэффициент

зависящий от температуры окружающего

воздуха.

Для упрощения

процедуры определения коэффициента

приведения

![]() составлена

таблица, в которой рассчитаны значения

коэффициентов

составлена

таблица, в которой рассчитаны значения

коэффициентов

![]() для различных

величин разности давлений

для различных

величин разности давлений

![]() и

и

![]() для

различных значений температуры

воздуха t

(приложение

3).

для

различных значений температуры

воздуха t

(приложение

3).

Лабораторная работа № 1

«Изучение исследовательского стенда, его основных составляющих»

Лабораторный стенд представляет собой совокупность устройств, механизмов и систем, обеспечивающих требуемый режим функционирования входящего в состав стенда двигателя.

Устройство лабораторного стенда представлено в виде принципиальных схем отдельных узлов, приведённых на рисунках 1-8.

Рис. 1. Стенд для исследования рабочих процессов ДВС

Рис. 2. Система охлаждения двигателя

Рис. 3. Система измерения расхода воздуха

1 – ресивер большой, 2 – объемный газовый счетчик, 3 – датчик расхода воздуха,

4 – воздухопровод, 5 – ресивер малый.

Рис. 4. Система выпуска отработавших газов

1 – выхлопная труба, 2 – глушитель, 3 – датчик давления, 4 – резонатор, 5 – глушитель ДВС, 6 – большой глушитель-очиститель ОГ стенда

Рис. 5. Устройство измерения расхода и токсичности картерных газов:

1 – крышка клапанов двигателя, 2 – соединительные трубки, 3 – ресивер-теплоприемник, 4 – газозаборник картерных газов, 5 – объемный счетчик газа

Рис. 6. Система измерения токсичности отработавших газов:

1 – газоанализатор ГИАМ-21, 2 – соединительные поливинилхлоридные трубки, 3 – фильтр, 4 – газозаборник, 5 – трубопровод системы выпуска стенда

Рис. 7. Система топливоподачи и измерения расхода топлива:

1 – пробка наливного патрубка, 2 – топливный бак, 3 – клапан дистанционного управления, 4 – клапан ручного управления, 5 – двухходовой клапан, 6 – расходный сосуд, 7 – топливный насос, 8 – фильтр тонкой очистки топлива, 9 – весы, 10 – фильтр сетчатый, 11 – сливной кран, 12 – подогреватель водяной, 13 – уровнемер

Рис. 8. Система охлаждения масла двигателя

Рис. 9. Выбор тормозного устройства

Рис. 10. Подсистема рециркуляции отработавших газов

1 – шланг от термовакуумного выключателя к клапану рециркуляции, 2 - шланг от термовакуумного выключателя к карбюратору, 3 – карбюратор, 4 – термовакуумный выключатель, 5 – головка цилиндров, 6 – выпускной трубопровод, 7 – впускной трубопровод, 8 – клапан рециркуляции.

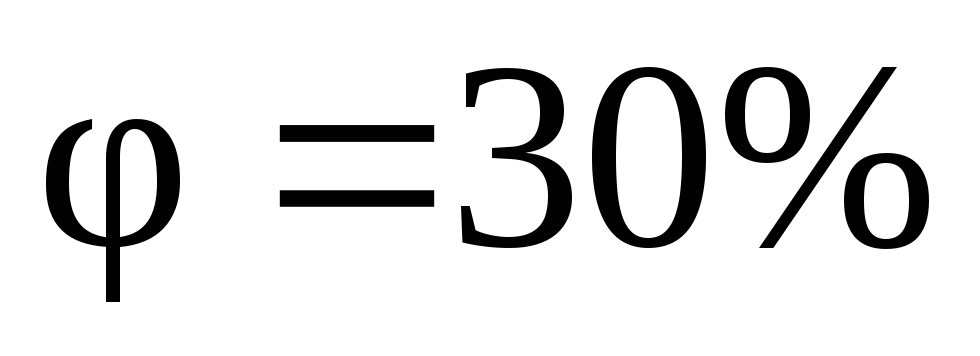

I

– на холодном двигателе, II

– на прогретом двигателе до температуры

![]() двигателе

двигателе

Нижегородский Государственный Технический Университет

им. Р.Е.Алексеева

Факультет: Морской и авиационной техники

Кафедра "ЭУ и ТД"

Лабораторная работа № 2

Определение механических потерь двигателя

Выполнил: ст. гр. 07-СУ-1

Проверил:

преподаватель Захаров Л. А.

Нижний Новгород

2011