- •Содержание

- •1.11.1 Описание конструкции и принцип работы станочного приспособления

- •4 Обоснование экономической эффективности разработанного варианта технологического процесса

- •4.1 Подготовка исходных данных для сравнения вариантов технологического процесса

- •4.2 Определение себестоимости машино-часа работы оборудования

- •4.3 Определение технологической себестоимости детали по вариантам техпроцесса

- •4.4 Определение показателей экономической эффективности спроектированного варианта технологического процесса

- •5 Технико-экономические показатели производственного участка

- •Список литературы:

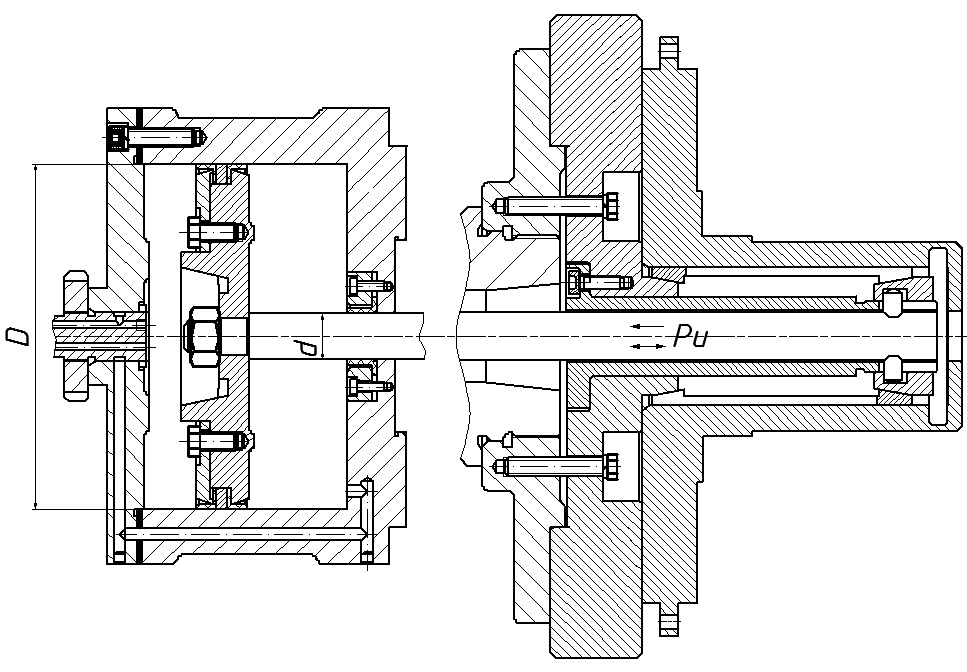

1.11.1 Описание конструкции и принцип работы станочного приспособления

В проектируемом технологическом процессе на операцию 45 используется цанговая концевая оправка с пневмоприводном, предназначенная для комплексной обработки на токарном станке, а именно фрезерования 4 выборок, наружного точения, точения конической поверхности фланца и сверления 24 отверстий.

Данная оправка соединяется с переходным фланцем 8, установленным на шпинделе станка. Работа оправки осуществляется следующим образом. В исходном состоянии клин 4 находится в крайнем правом положении, а цанга 17 освобождена от упругих деформаций. Обрабатываемая заготовка свободно (с зазором) устанавливается на наружную цилиндрическую часть цанги до упора в планшайбу 15. Затем с помощью пневмопривода 1, установленного на заднем конце шпинделя передней бабки станка и закреплённым клемовым зажимом 3, шток 18 перемешается влево, и за счет наличия конусов на деталях 15 и 4, цанга разжимается и фиксирует заготовку по отверстию.

Для подвода сжатого воздуха к вращающемуся цилиндру применяется муфта двустороннего действия. Принцип её действия следующий: воздух поступает в рабочие полости цилиндра и выходит в атмосферу поочередно через сопла 12, во избежание просачивания воздуха между внутренней поверхностью муфты и воздуховодом 14 помещаются кольцевые манжеты 20. Наличие шарикоподшипника 20 позволяет применять муфту на станках, работающих с повышенной частотой вращения.

Приспособление отличается простотой конструкции, удобством в эксплуатации, необходимой точностью и надежностью закрепления.

-

Расчет приспособления на точность

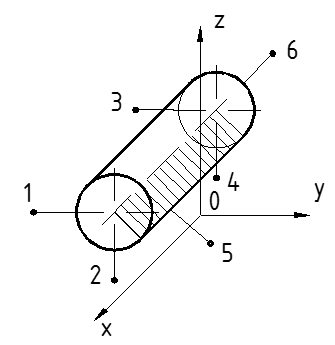

а) Изображаем теоретическую и практическую схемы базирования:

|

Точки 1,2,3,4 лишают заготовку четырех степеней свободы: перемещений вдоль оси OZ и OY и вращений вокруг этих осей. Точка 5 лишает заготовку 1-ой степени свободы – вращения вокруг оси OX. Точка 6 лишает заготовку 1-ой степени свободы – перемещения вдоль оси OX. |

Рисунок 1.11.1 – Теоретическая схема базирования

|

Точки 1,2,3,4 - двойная направляющая база Точки 5,6 - опорные базы |

Рисунок 1.11.2 – Практическая схема базирования

б) Проверяем приспособление на точность

Уравнение соблюдения условия точности:

![]() ,

(1.11.1)

,

(1.11.1)

где

![]() - допуск на размер детали, точность

выполнения которого зависит от точности

применяемого приспособления,

- допуск на размер детали, точность

выполнения которого зависит от точности

применяемого приспособления,

![]() (данные из технологии).

(данные из технологии).

![]() - допуск на неточность

изготовления установочных элементов

приспособления, влияющий на точность

обработки, вычисляется по формуле

(1.11.2);

- допуск на неточность

изготовления установочных элементов

приспособления, влияющий на точность

обработки, вычисляется по формуле

(1.11.2);

![]() - погрешность,

зависящая от метода обработки заготовки,

- погрешность,

зависящая от метода обработки заготовки,

![]() ([2], стр. 19);

([2], стр. 19);

![]() –

погрешность

установки, мм; вычисляется

по формуле (1.11.3):

–

погрешность

установки, мм; вычисляется

по формуле (1.11.3):

![]() ,

(1.11.2)

,

(1.11.2)

![]() ,

(1.11.3)

,

(1.11.3)

где

![]() –

погрешность закрепления, мм;

–

погрешность закрепления, мм;

![]() =

0,03 мм, ([2], стр. 45);

=

0,03 мм, ([2], стр. 45);

![]() –

погрешность

базирования,

–

погрешность

базирования,

![]() =0

мм;

=0

мм;

Подстановкой значений в формулы (1.11.3), (1.11.2), (1.11.1) получено:

![]() мм

мм

![]() мм.

мм.

![]()

![]()

Вывод: условие соблюдается, т.е. точность обеспечивается

1.11.3 Расчёт зажимного усилия заготовки в приспособлении

При закреплении детали в приспособлении должны соблюдаться следующие правила:

-

не должно нарушаться положение детали, достигнутое при её базировании;

-

закрепление должно быть надёжным, чтобы во время обработки положение детали оставалось неизменным;

Для расчета сил закрепления приспособления необходимо знать условия обработки - величину, направление и место приложения сил, сдвигающих заготовку, также схему ее установки и закрепления. Расчет сил закрепления может быть сведен к задаче статики на равновесие заготовки под действием приложенных к ней внешних сил.

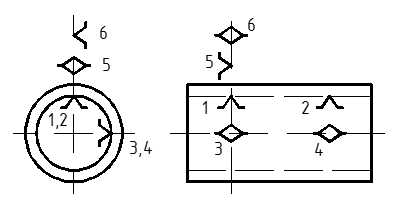

а) Изображают схему сил, действующих на заготовку:

Рисунок 1.10.1 - Схема сил, действующих на заготовку

Под действием окружной силы Pу заготовка пытается провернуться вокруг своей оси, этому препятствуют силы трения в местах контакта заготовки с лепестками цанги.

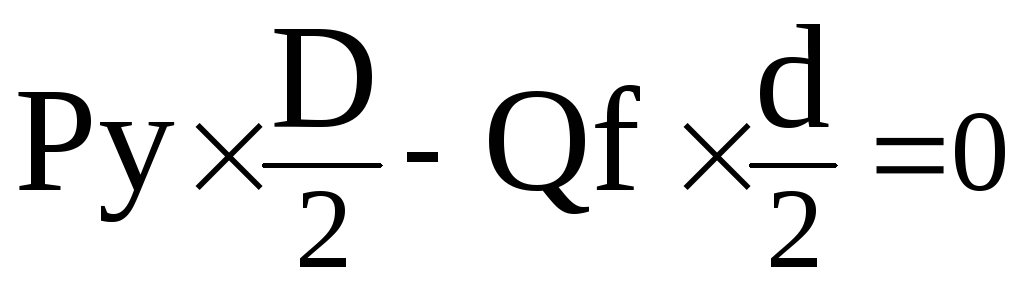

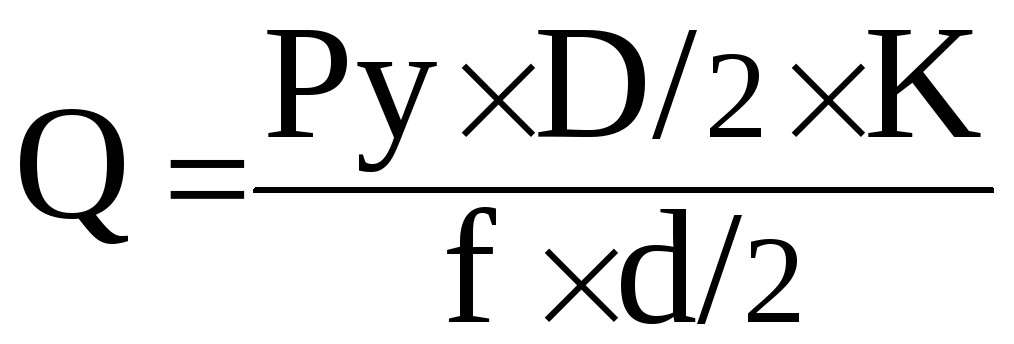

б) Расчёт производят следующим образом:

![]()

,

(1.11.4)

,

(1.11.4)

Отсюда следует:

,

(1.11.5)

,

(1.11.5)

где Q – сила зажима, Н;

К – коэффициент запаса, К = 2…2,5 – лезвийная обработка, принимаю К = 2;

f – сила трения в местах контакта заготовки с приспособлением, Н;

f = (0,5…0,6), применяем f = 0,6 Н;

D = 232 мм [чертеж детали];

d = 60 мм [чертеж детали];

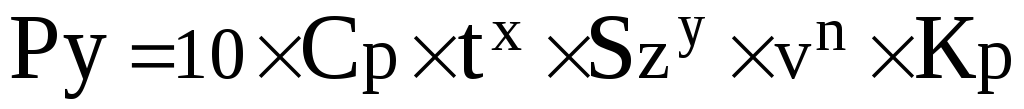

Pу – окружная сила резания, Н; находится по формуле

,

(1.11.6)

,

(1.11.6)

где Сp = 204, ([6], стр. 371);

x = 1, ([6], стр. 371);

y = 0,75, ([6], стр. 371);

n = 0, ([6], стр. 371);

t – глубина резания, t = 3 мм;

S

– подача, S

= 0,1![]() ;

;

Кр – коэффициент, учитывающий фактические условия резания:

![]() ,

(1.11.7)

,

(1.11.7)

где Кφ = коэффициент, учитывающий главный угол в плане, Кφ = 1;

Кγ = коэффициент, учитывающий передний угол, Кγ = 1;

Кλ = коэффициент, учитывающий угол наклона лезвия, Кλ = 1;

Кr = коэффициент, учитывающий радиус при вершине, Кr = 0,93;

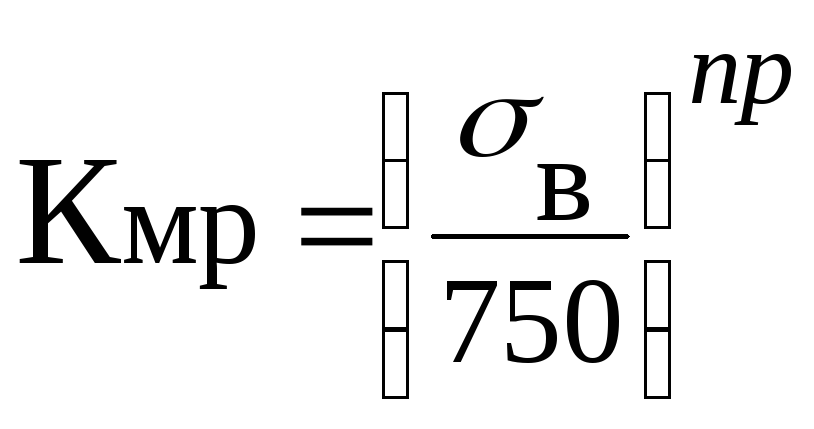

Кмр – коэффициент, учитывающий влияние обрабатываемого материала:

,

(1.11.8)

,

(1.11.8)

где пр – показатель степени, пр = 0,75 [6, стр. 412];

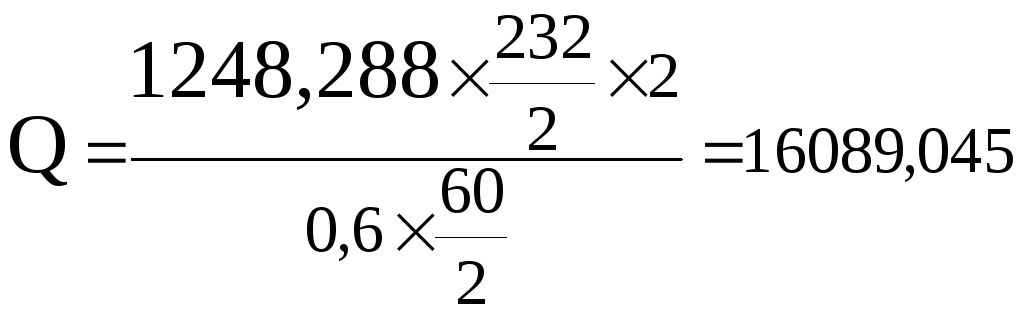

Подставив значения в формулы (1.11.8), (1.11.7), (1.11.6), (1.11.5) получаем:

![]() 1,147;

1,147;

![]() ;

;

![]() Н;

Н;

Н.

Н.

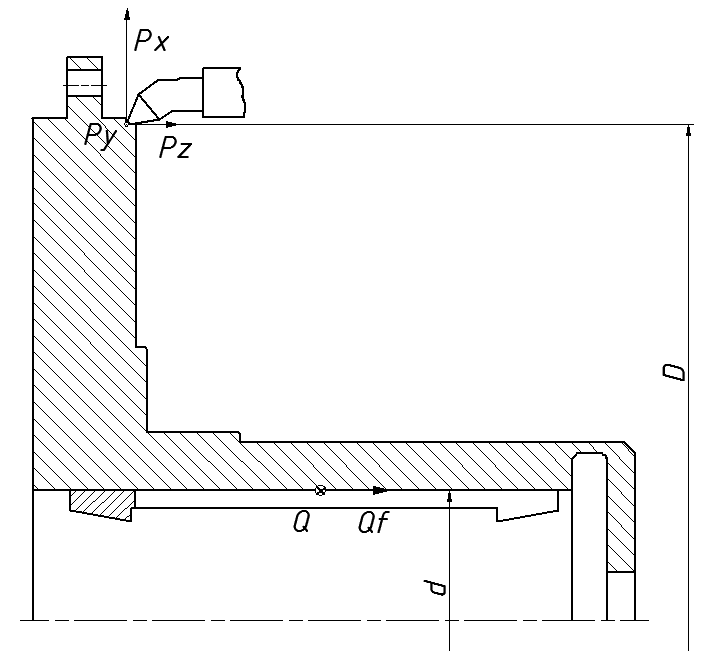

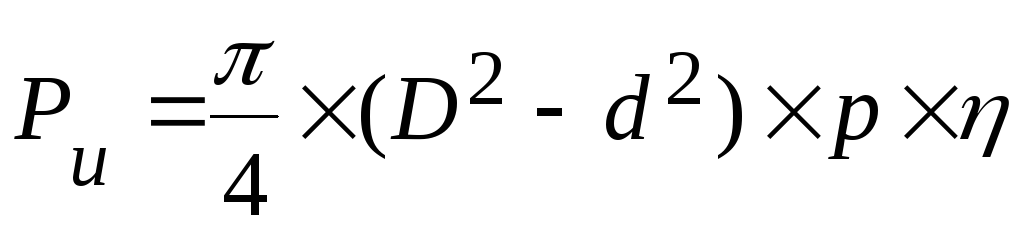

в) Определяют исходное усилие приспособления:

Рисунок 1.10.2 – Схема действия привода

В данном приспособлении применяют цанговый зажим с пневматическим приводом двухстороннего действия. Исходное усилие определим по формуле (1.11.9):

![]() ,

(1.11.9)

,

(1.11.9)

где

![]() -

исходное усилие, Н;

-

исходное усилие, Н;

Q- зажимное усилие, Q=16089,045 Н;

α- половина угла корпуса цанги, α=15º;

![]() -

угол трения между цанговой и корпусом,

-

угол трения между цанговой и корпусом,

![]() =8.53º

=8.53º

![]() ,

(1.11.10)

,

(1.11.10)

где Е-

модуль упругости материала цанги, Е=2×![]() МПа;

МПа;

L- длина лепестков цанги от места заделки до середины конуса, L= 90 мм;

n- число лепестков в цанге, n = 4;

y – стрела прогиба, т.е радиальный зазор между цангой и заготовкой;

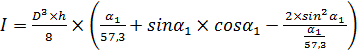

I

– момент инерции сектора сечения цанги

в месте заделки лепестка, ![]()

,

(1.11.11)

,

(1.11.11)

где D = диаметр в месте заделки лепестка цанги; D = 60 мм;

h- ширина лепестков цанги, h = 4мм;

![]() -

половина угла лепестка цанги,

-

половина угла лепестка цанги,

![]() =

45º;

=

45º;

![]() (1.11.12)

(1.11.12)

где Smin – минимальный зазор в посадке заготовки на оправку, Smin = 0.025мм;

Подставив значения в формулы (1.11.12), (1.11.11), (1.11.10), (1.11.9) получаем:

![]() ;

;

мм4;

мм4;

![]() Н;

Н;

![]() Н

Н

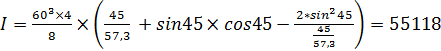

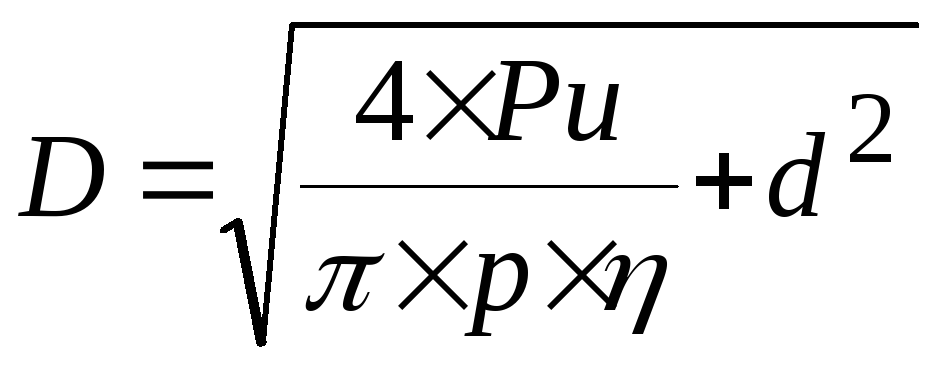

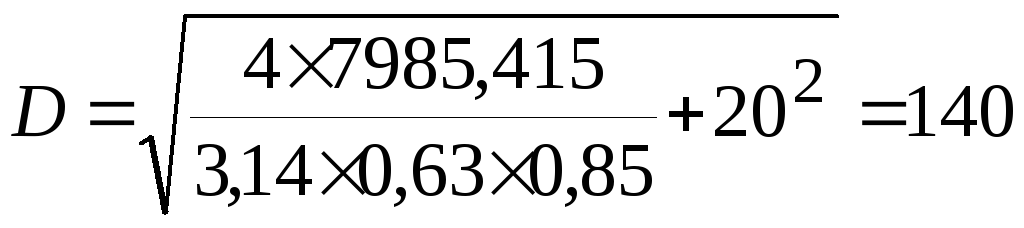

г) Размеры пневмокамеры диаметра пневмоцилиндра двухстороннего действия вычисляется по формуле:

Тянущая сила

,

(1.11.13)

,

(1.11.13)

Отсюда следует:

,

(1.11.14)

,

(1.11.14)

где Ри - исходное усилие, Н;

![]() диаметр поршня,

мм;

диаметр поршня,

мм;

![]() диаметр штока, d

= 20 мм;

диаметр штока, d

= 20 мм;

![]() давление сжатого

воздуха, Мпа;

давление сжатого

воздуха, Мпа;![]() МПа, принимаю

МПа, принимаю![]() ;

;

![]() КПД,

КПД,

![]() .

.

Подстановкой значений в формулу (1.11.14) получено:

мм

мм

1.12 Описание конструкции и расчет контрольно-измерительной оснастки

1.12.1 Описание конструкции и принцип работы

Контрольно-измерительное приспособление, предназначенное для контроля торцевого и радиального биения отверстия наружной цилиндрической поверхности и прилегающего торца детали после шлифования.

Контролируемое изделие устанавливается вручную на цангу с продольными прорезями 36, перемещаясь с помощью гайки 39 по конусу 35, упруго разжимается и закрепляет деталь 38. Штифт 37 удерживает цангу от поворота, а гайка 40 служит для отжатия при снятии.

Сама оправка устанавливается в центрах 5 и 6, которые монтируются в передней и задней стойках 2 и 9 соответственно, установленных на общей плите 1. Стойка 2 неподвижная, крепится болтами 14 и штифтами 13 к плите. Стойка 9 перемещается по плите и крепится на ней при помощи рукоятки 22 и винта с прямоугольной головкой 16 в направляющей, выравнивается при этом по планке. Центр 6 находятся под постоянным действием сжатой пружины 10 и при раскручивании гайки 12 он зажимает оправку, после чего стопорится винтом 7.

В пазу плиты 1 устанавливается стойка 32 и прижимается гайкой 34, на ней при помощи разжимных втулок 42 крепятся стержни 41 с вилками 45, в которых зажимаются ножки индикаторов 46 винтами 44. Деталь в ручную вращается на оправке и ножки индикаторов, контактируют с контролируемыми поверхностями. Стрелка покажет отклонение от контролируемого параметра.

Настройка индикатора настраивается по эталону детали. После проверки эталон снимается, смотрят контролируемый размер.

Приспособление дополнено измерителями не только для радиального, но и - для торцового биений. Такая комплексная проверка даст высокую производительность процесса контроля.

1.12.2 Расчет контрольно-измерительного приспособления на точность

Расчет суммарной погрешности измерения и сравнение ее с допуском контролируемого параметра. Должно выполняться следующее условие:

![]() или

или

![]() ,

(1.12.1)

,

(1.12.1)

где IT- допуск на контролируемый размер; IT=0,01

Суммарная погрешность измерения на контрольно-измерительных приспособлениях определяется по формуле:

![]() ,

(1.12.2)

,

(1.12.2)

где

![]() погрешность

изготовления, установочных элементов,

мм;

погрешность

изготовления, установочных элементов,

мм;![]() ,

принимается

,

принимается

![]() ;

;

![]() погрешность,

вызванная неточностью изготовления

передаточных элементов, мм; принимается

погрешность,

вызванная неточностью изготовления

передаточных элементов, мм; принимается

![]() ;

;

![]() погрешность,

учитывающая отклонения установочных

размеров от номинальных, мм ([2],таблица

1); принимается

погрешность,

учитывающая отклонения установочных

размеров от номинальных, мм ([2],таблица

1); принимается

![]()

![]() погрешность

базирования, мм;

погрешность

базирования, мм;

![]() погрешность

смещения измерительной базы контролируемой

детали относительно рабочих поверхностей

установочных элементов, мм;

погрешность

смещения измерительной базы контролируемой

детали относительно рабочих поверхностей

установочных элементов, мм;

![]() ,

принимается

,

принимается

![]() ;

;

![]() погрешность

закрепления детали в КИП, мм ([2],таблица

2);

погрешность

закрепления детали в КИП, мм ([2],таблица

2);

![]() ,

принимается

,

принимается

![]() ;

;

![]() погрешность от

зазоров между осями рычагов, мм;

погрешность от

зазоров между осями рычагов, мм;

![]() погрешность при

настройке КИП на размер из-за искажения

геометрической формы эталонной детали,

мм ([2],таблица 4);

погрешность при

настройке КИП на размер из-за искажения

геометрической формы эталонной детали,

мм ([2],таблица 4);

![]() ,

принимается

,

принимается

![]() ;

;

![]() погрешность метода

измерения, мм ([2],таблица 5);

погрешность метода

измерения, мм ([2],таблица 5);

![]() ,

принимается

,

принимается

![]() .

.

Подстановкой значений в формулу (1.12.2) и затем в (1.12.1) получено:

![]() мм

мм

![]()

Условие выполняется, следовательно, приспособление обеспечивает необходимую точность измерений.

1.13 Выводы по технической части проекта

Методы обработки, применяемые в технологическом процессе, влияют на качество обработки детали. К передовым методами, применяемых в данном технологическом процессе, можно отнести:

1. Применение метода получения заготовки – штамповка на ГКМ. Данный метод получения заготовки позволит получить заготовку с наименьшими затратами на изготовления детали в целом.

2. Применение станков с ЧПУ на токарных операциях.

Эти станки имеют ряд преимуществ по сравнению с другими станками: производительность станков с ЧПУ в 1,5-2,5 раза выше, по сравнению с универсальными станками.

Применение токарно-фрезерного станка ЧПУ позволило объединить ряд токарных операции в одну, что повысило производительность технологического процесса, точность, т.к. уменьшилось количество переустановок, а также позволило отказаться от применения токарного-винторезного станка.

3. Применение внутришлифовального станка с круглошлифовальным приспособлением позволило объединить операции наружного и внутреннего шлифования в одну, тем самым сократить количество применяемого оборудования.

4. Применение специального контрольно-измерительного приспособления позволит максимально эффективно контролировать послеоперационные размеры.

5. Применение специального станочного приспособления на токарно-фрезерном станке позволяет проводить сверление, фрезерование точение на одной операции. Это также позволит повысить производительность труда, снизит трудоемкость изготовления детали и улучшит условия работы.

В результате увеличится производительность труда за счет снижения времени обработки детали, это приведет к снижению себестоимости детали.

Для наглядного представления о перечне внесенных изменений в технологический процесс составляем таблицу 1.13.1

Таблица 1.13.1 - Сравнение технологических маршрутов

|

№ оп. |

Заводской вариант (наименование операции) |

Оборудование |

№ оп. |

Проектный вариант (наименование операции) |

Оборудование |

|

00 |

Заготовительная |

Молот |

00 |

Заготовительная |

ГКМ |

|

05 |

Нормализация |

Печь |

05 |

Нормализация |

Печь |

|

15 |

Токарная с ЧПУ |

DF2CNC |

10 |

Токарная с ЧПУ |

DF2CNC |

|

20 |

Токарная с ЧПУ |

DF2CNC |

15 |

Токарная с ЧПУ |

DF2CNC |

|

25 |

Контрольная |

Стол ОТК |

20 |

Контрольная |

Стол ОТК |

|

30 |

Закалка |

Печь |

25 |

Закалка |

Печь |

|

35 |

Токарная с ЧПУ |

DF2CNC |

30 |

Токарная с ЧПУ |

DMC DL 21MB |

|

40 |

Токарная с ЧПУ |

DF2CNC |

35 |

Токарная с ЧПУ |

DMC DL 21MB |

|

45 |

Токарная с ЧПУ |

DF2CNC |

40 |

Шлифовальная |

Si6/1 ASA 315 |

|

50 |

Круглошлифовальная |

BU28x1000 |

45 |

Долбёжная |

7Д430 |

|

55 |

Токарная |

1К62Д |

50 |

Токарно-фрезерная с ЧПУ |

DMC DL 21MB |

|

60 |

Внутришлифовальная |

3М227ВФ2 |

55 |

Слесарная |

Верстак |

|

65 |

Долбёжная |

В-5020 |

60 |

Токарная с ЧПУ |

DMC DL 21MB |

|

70 |

Токарная |

1К62Д |

65 |

Слесарная |

Верстак |

|

75 |

Токарная |

1К62Д |

70 |

Промывка |

Ванна моечная |

|

80 |

Внутришлифовальная |

3М227ВФ2 |

75 |

Контроль магнитный |

Стол ОТК |

|

85 |

Специальная фрезерная |

ГФ – 2171С6 |

80 |

Операционный контроль |

Стол ОТК |

|

90 |

Токарная с ЧПУ |

DF2CNC |

85 |

Пассивирование |

Устройство |

|

95 |

Токарная с ЧПУ |

DF2CNC |

90 |

Приемочный контроль |

Стол ОТК |

|

100 |

Спец. фрезерная |

ГФ – 2171С6 |

95 |

Транспортирование |

Электрокар |

|

105 |

Слесарная |

Верстак |

|

|

|

|

Продолжение таблицы 1.13.1 |

|||||

|

№ оп. |

Заводской вариант (наименование операции) |

Оборудование |

№ оп. |

Проектный вариант (наименование операции) |

Оборудование |

|

110 |

Промывка |

Ванна моечная |

|

|

|

|

115 |

Контроль магнитный |

Стол ОТК |

|

|

|

|

120 |

Операционный контроль |

Стол ОТК |

|

|

|

|

125 |

Пассивирование |

Устройство |

|

|

|

|

130 |

Приемочный контроль |

Стол ОТК |

|

|

|

|

135 |

Транспортирование |

Электрокар |

|

|

|

Для обоснования целесообразности внедрения варианта технологического процесса проводится сравнение вариантов технологического процесса и расчёт показателей экономической эффективности экономически выгодного варианта.

2 Организация работы производственного участка

Без новейших технологий остановился бы технический прогресс. Каждая из новейших разработок имеет свои особенности и определенный потенциал. Одни могут лишь незначительно улучшить существующие решения, другие способны совершить настоящий переворот в той или иной отрасли.

Использование перспективных технологий ведет к увеличению объема производства и более эффективному использованию природных и материальных ресурсов, энергии, необходимых для реализации производственных процессов, а главное экономии времени. Обработка деталей, имеющих сложные поверхности, производятся обычно на станках с ЧПУ, использованием приспособлений и наладок и многими другими способами. Благодаря новым технологиям достигается сокращение трудоемкости изготовления деталей, позволяет снизить разряд рабочего персонала и уменьшить его количество, т.к. это оборудование может обслуживать один оператор.

Технологический процесс должен обеспечивать качественное изготовление деталей и изделия в целом с минимальными затратами времени и средств с максимальной механизацией и автоматизацией процесса труда, с тем, чтобы продукция получалась с минимальной себестоимостью.

Сопоставление экономичности технологических вариантов и расчеты себестоимости обработки и технологической оснастки являются обязательной частью проектирования технологических процессов. Цель данной работы - обосновать экономическими расчетами проект организации участка изготовления детали «Стакан»; доказать, что разработанный вариант технологического процесса экономически более выгоден, чем базовый.

-

Определение годовой приведённой программы, уточнение и расчёт коэффициента закрепления операции и оптимальной партии.

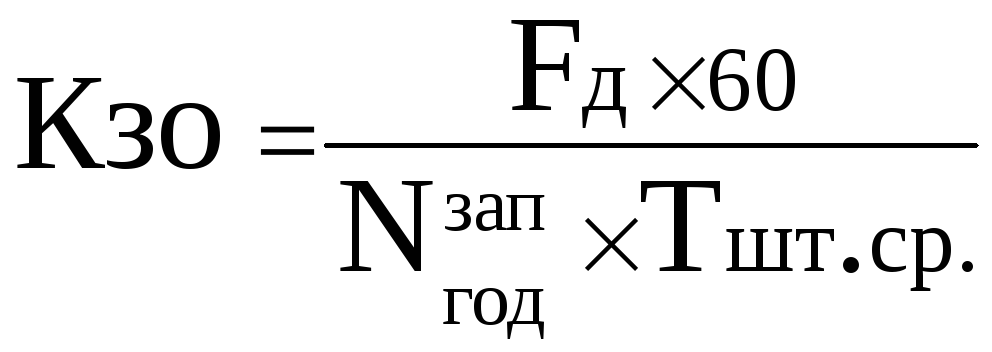

2.1.1 Обоснование типа производства

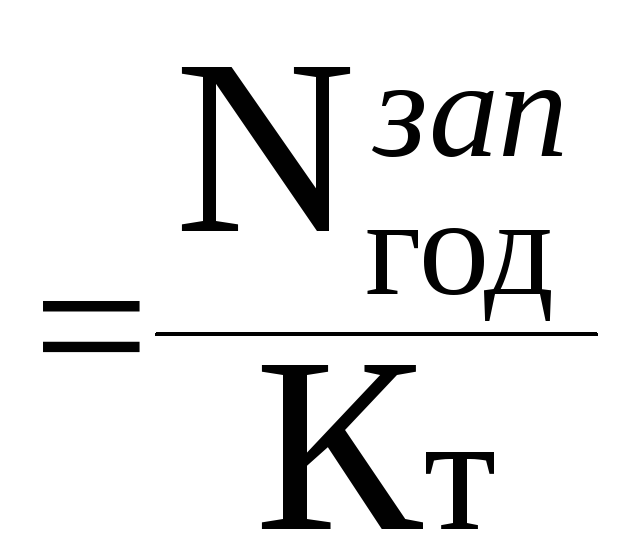

Для обоснования типа производства определяется коэффициент закрепления операций Кзо по формуле:

,

(2.1.1)

,

(2.1.1)

где

![]() -

действительный фонд времени работы

единицы оборудования, час/год;

-

действительный фонд времени работы

единицы оборудования, час/год;

![]() = 4055 час/год, ([5], приложение 1);

= 4055 час/год, ([5], приложение 1);

![]() - годовая программа

запуска детали, шт.;

- годовая программа

запуска детали, шт.;

![]() - среднее штучное

время технологического процесса, мин.

- среднее штучное

время технологического процесса, мин.

Среднее штучное время разработанного технологического процесса определяется по формуле:

![]()

![]() ,

(2.1.2)

,

(2.1.2)

где

![]() - суммарное штучное время технологического

процесса, мин;

- суммарное штучное время технологического

процесса, мин;

О – количество операций технологического процесса.

При подстановке в формулу (2.1.2) получаем:

![]() мин

мин

Для расчета Кзо, определяем годовую программу запуска детали по формуле:

![]() =

=

![]()

![]()

![]() ,

(2.1.3)

,

(2.1.3)

где

![]() - годовая программа выпуска детали, шт;

- годовая программа выпуска детали, шт;

а - коэффициент, учитывающий выпуск деталей на запасные части, %;

b - коэффициент, учитывающий неизбежные потери, %;

принимаем a = 2%;

принимаем b = 0,2%, [5].

При подстановке в формулу (2.1.3) получаем:

![]() шт.

шт.

Подстановкой в формулу (2.1.1) получаем:

![]()

В соответствии с ГОСТ 31108-74 на участке крупносерийное производство.

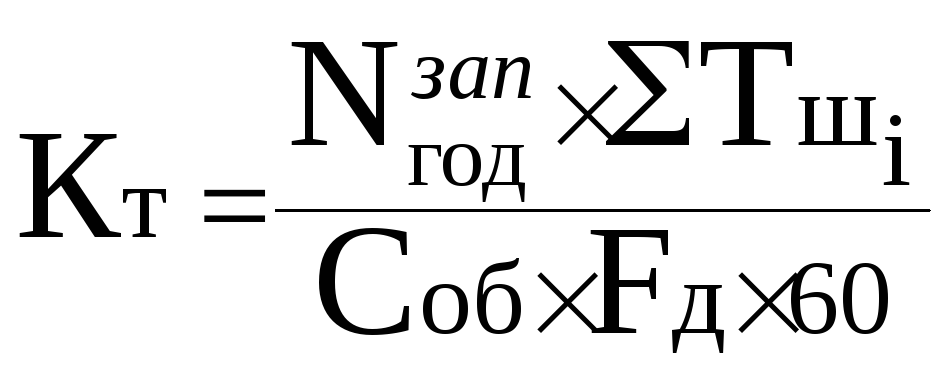

2.1.2 Определение годового приведённого объёма производства

Приведённая производственная программа определяется по детали-представителю с учетом коэффициента трудоемкости Кт, который показывает долю трудоемкости заданной детали от трудоемкости всей годовой программы участка. Коэффициент трудоемкости определяется по формуле:

,

(2.1.4)

,

(2.1.4)

где

![]() - нормативное число

единиц оборудования на участке, шт;

- нормативное число

единиц оборудования на участке, шт;

принимаем

![]() = 25 станков.

= 25 станков.

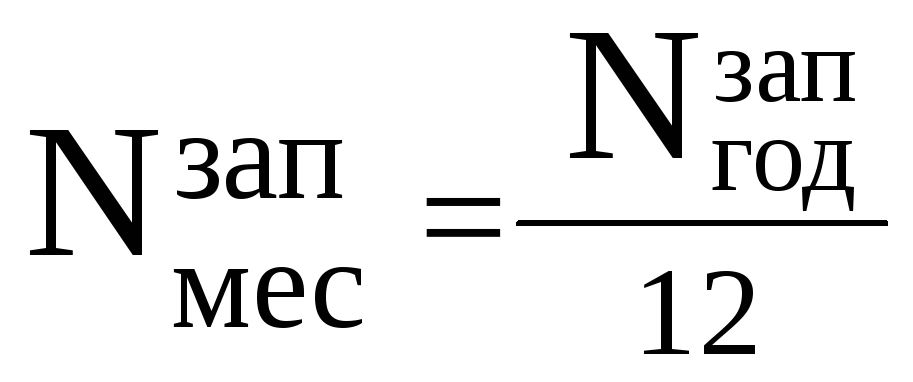

Годовая приведённая производственная программа запуска определяется по формуле:

Nпр

,

,

![]() (2.1.5)

(2.1.5)

При подстановке в формулу (2.1.4) получаем:

![]()

При подстановке в формулу (2.1.5) получаем:

Nпр

![]() шт.

шт.

Принимаю Nпр= 13363 шт.

2.1.3 Определение размера партии деталей

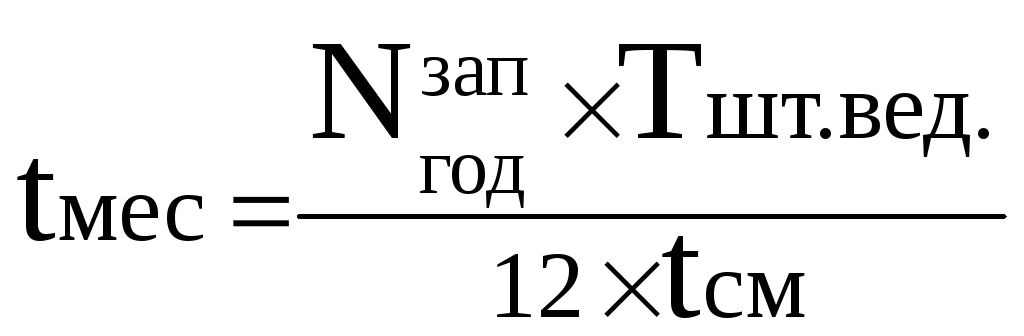

Для расчета оптимального размера партии запуска детали определяется длительность выполнения месячной производственной программы tмес по формуле:

,

(2.1.6)

,

(2.1.6)

где

![]() .

–

норма штучного

времени ведущей операции тех. процесса,

мин;

.

–

норма штучного

времени ведущей операции тех. процесса,

мин;

![]() - длительность

смены, мин;

- длительность

смены, мин;

![]() = 480 мин.

= 480 мин.

Ведущей операцией

технологического процесса является

та, в которой отношение: Тп-з / Тшт = max.

В данном технологическом процессе

ведущей операцией является долбёжная

операция 45.

![]() =

2,57 мин.

=

2,57 мин.

![]() смены

смены

Пользуясь таблицей приложения 2 [5], определяю размер оптимальной партии детали. Он соответствует значению унифицированного ряда периодичности запуска (выпуска) – М. Это значит, что оптимальная партия равна месячной производственной программе.

Оптимальный размер партии определяется по формуле:

nопт

= ,

(2.1.7)

,

(2.1.7)

При подстановке в формулу (2.1.7) получаем:

nопт

=![]() шт.

шт.

2.2 Определение необходимого количества оборудования на участке механического цеха

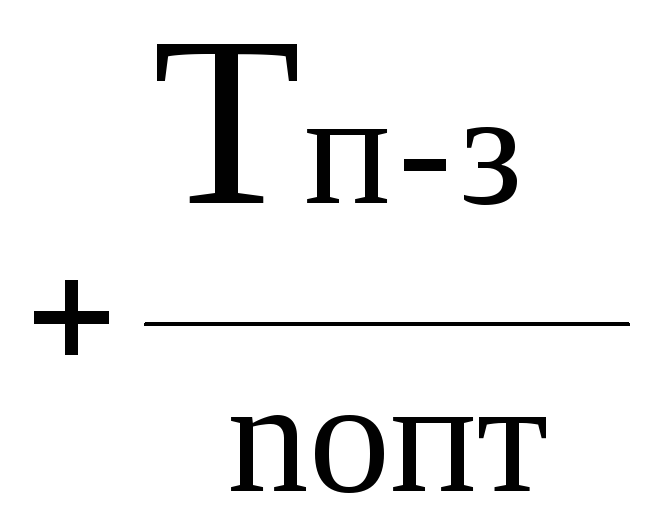

2.2.1 Расчёт норм штучно-калькуляционного времени

Нормы штучно - калькуляционного времени определяются по формуле:

![]()

,

(2.2.1)

,

(2.2.1)

где Тп-з – норма подготовительно-заключительного времени, мин.

При подстановке в формулу (2.1.8) получаем:

![]() мин.

мин.

![]() мин.

мин.

![]() мин.

мин.

![]() мин.

мин.

![]() мин.

мин.

![]() мин.

мин.

![]() мин.

мин.

![]() мин.

мин.

Результаты расчетов занесены в таблицу 2.1.1

Таблица 2.2.1 – Расчёт норм штучно-калькуляционного времени

|

№ опер. |

Наименование операции |

Тшт, мин. |

Тп-з, мин. |

nопт, шт |

Тшт-к, мин |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

10 |

Токарная с ЧПУ |

87,25 |

30 |

341 |

87,33 |

|

15 |

Токарная с ЧПУ |

139,81 |

30 |

341 |

139,89 |

|

30 |

Токарная с ЧПУ |

37,14 |

30 |

341 |

37,22 |

|

35 |

Токарная с ЧПУ |

82,43 |

30 |

341 |

82,51 |

|

40 |

Шлифовальная |

10,80 |

30 |

341 |

10,89 |

|

45 |

Долбёжная |

2,57 |

26 |

341 |

2,62 |

|

50 |

Токарно – фрезерная с ЧПУ |

79,82 |

19 |

341 |

79,92 |

|

60 |

Токарная с ЧПУ |

15,01 |

16 |

341 |

15,08 |

|

|

Итого |

454,83 |

– |

– |

455,442 |

2.2.2 Определение загрузки оборудования в соответствии с плановыми нормами

Расчёт плановой загрузки оборудования производится по моделям оборудования по формуле:

,

(2.2.2)

,

(2.2.2)

где

![]() - суммарное время обработки детали на

станке данной модели, мин.

- суммарное время обработки детали на

станке данной модели, мин.

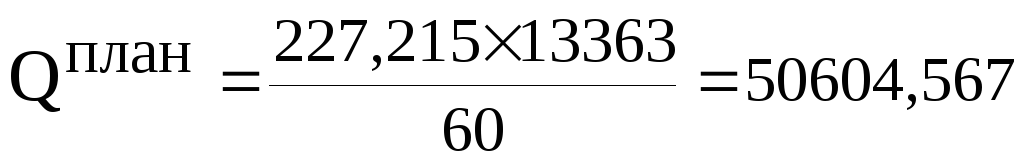

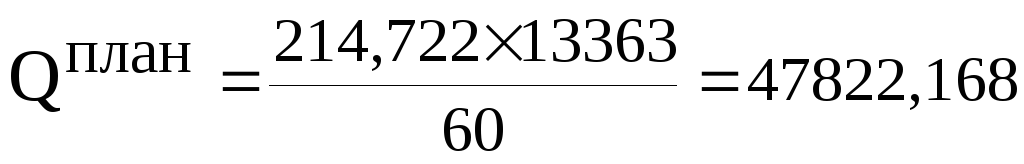

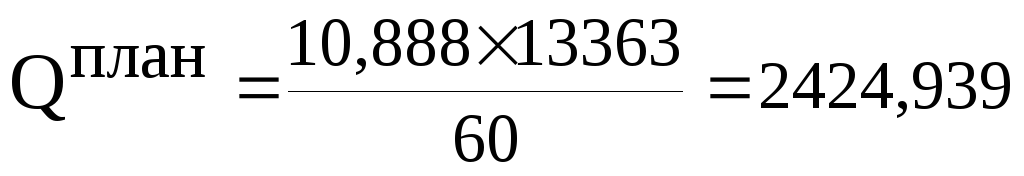

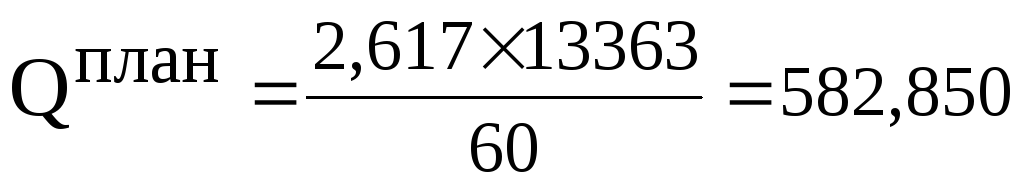

При подстановке в формулу (2.1.9) получаем:

-

нормо-часы

нормо-часы -

нормо-часы

нормо-часы -

нормо-часы

нормо-часы -

нормо-часы

нормо-часы

Результаты расчетов занесены в таблицу 2.1.2

Таблица 2.2.2 – Расчёт потребного количества оборудования и коэффициентов его загрузки

|

Наименование и модель станка |

№ оп. |

∑Тшт-к |

Qплан |

Квн |

Qфакт |

FД |

Кол-во станков |

Кз |

|

|

Расч. |

Прин. |

||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

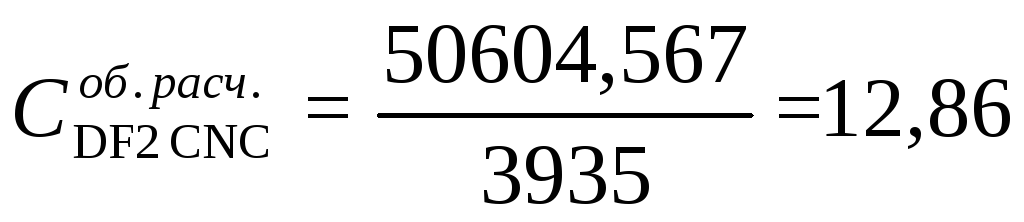

Токарный с ЧПУ модели DF2 CNC |

15,30 |

227,22 |

50604,58 |

1 |

50604,57 |

3935 |

12,860 |

13 |

0,989 |

|

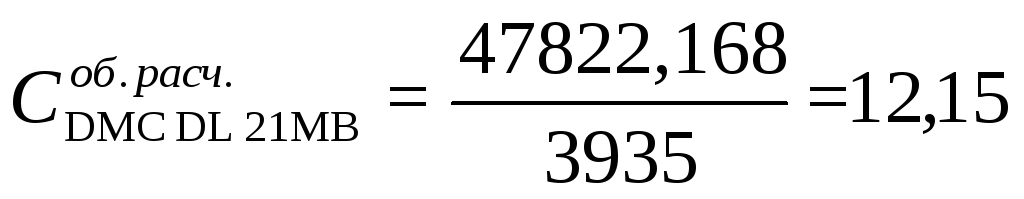

Токарный с ЧПУ модели DMC DL 21MB |

30,35,50,60

|

214,73 |

47822,17 |

1 |

47822,17 |

3935 |

12,153 |

13 |

0,935 |

|

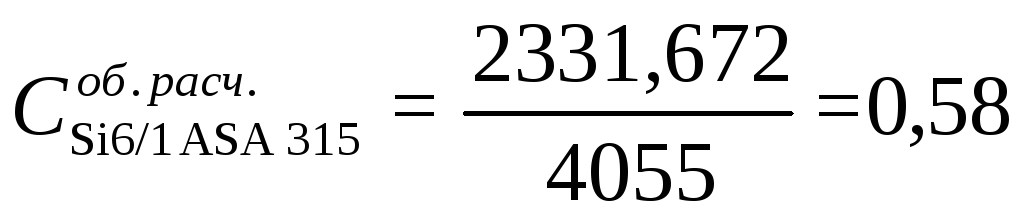

Внутришлифовальный модели Si6/1 ASA 315 |

40 |

10,89 |

2424,94 |

1,04 |

2331,68 |

4055 |

0,575 |

1 |

0,575 |

|

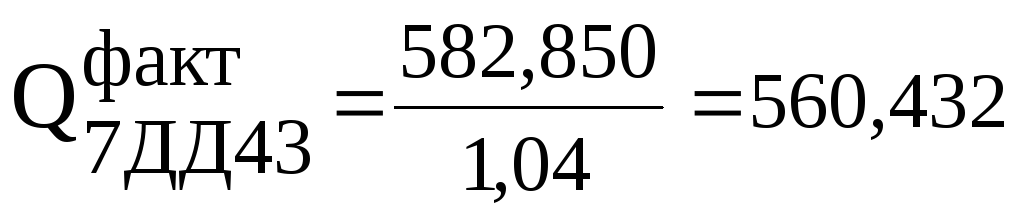

Долбёжный модели 7Д430 |

45 |

2,62 |

582,85 |

1,04 |

560,43 |

4055 |

0,138 |

1 |

0,138 |

|

Итого: |

- |

455,44 |

101434,5 |

- |

101318,8 |

- |

25,5 |

28 |

Кзср 0,659 |

2.2.3 Определение пропускной способности оборудования (фактической загрузки) с учётом планового перевыполнения норм выработки

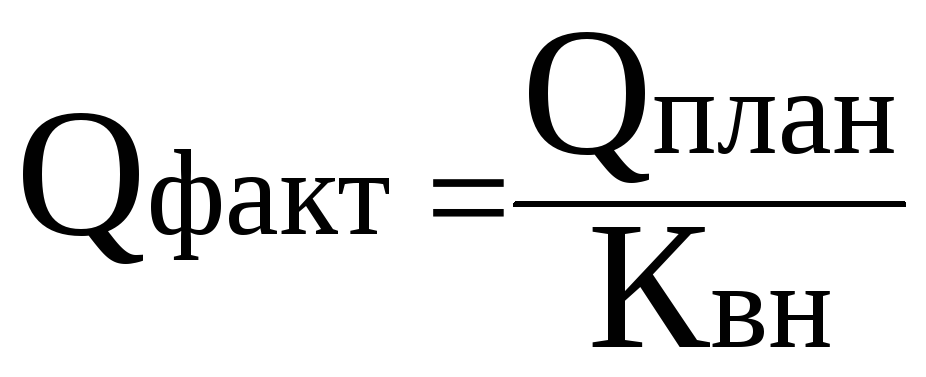

Фактическая загрузка оборудования рассчитывается по формуле:

,

(2.2.3)

,

(2.2.3)

где

![]() - плановый коэффициент выполнения норм

выработки рабочими участка.

- плановый коэффициент выполнения норм

выработки рабочими участка.

Принимаю:

-

для универсальных станков -

=1,04

=1,04

-

для станков с ЧПУ

=1

=1

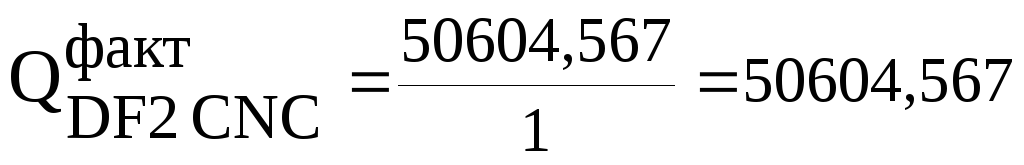

При подстановке в формулу (2.2.3) получаем:

-

станко-часы

станко-часы -

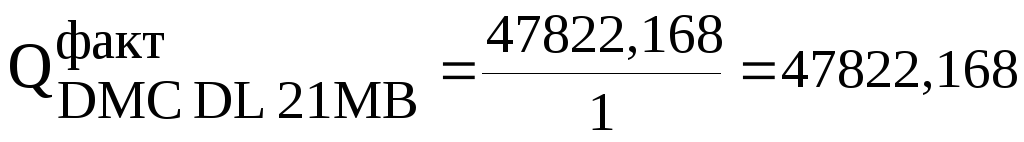

станко-часы

станко-часы -

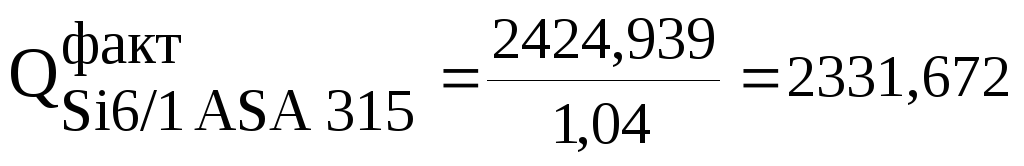

станко-часы

станко-часы -

станко-часы

станко-часы

Результаты расчетов занесены в таблицу 2.2.2

2.2.4 Определение потребного количества оборудования и коэффициентов его загрузки

Рассчитываю количество станков по каждой модели по формуле:

![]() ,

(2.2.4)

,

(2.2.4)

где

![]() -

действительный

годовой фонд времени работы единицы

оборудования, часов:

-

действительный

годовой фонд времени работы единицы

оборудования, часов:

-

для универсальных станков Fд=4055 часов ([5],приложение 1)

-

для станков с ЧПУ Fд=3935 часов ([5],приложение 1)

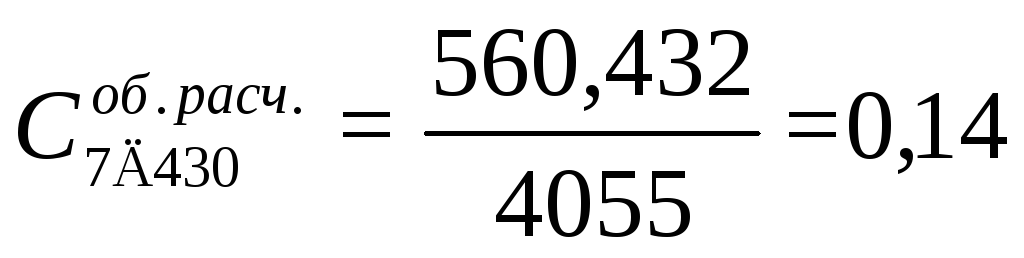

При подстановке в формулу (2.2.4) получаем:

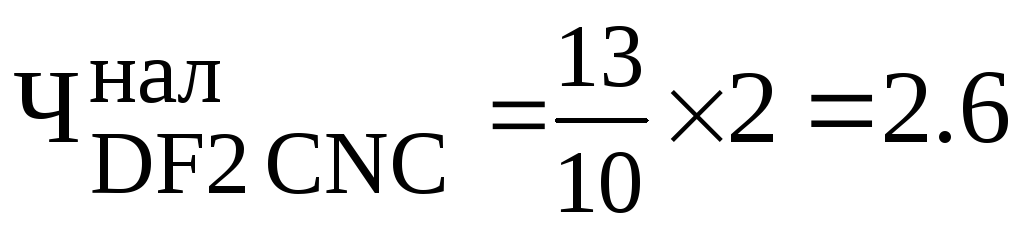

-

станков, (принимаем

13 станков)

станков, (принимаем

13 станков) -

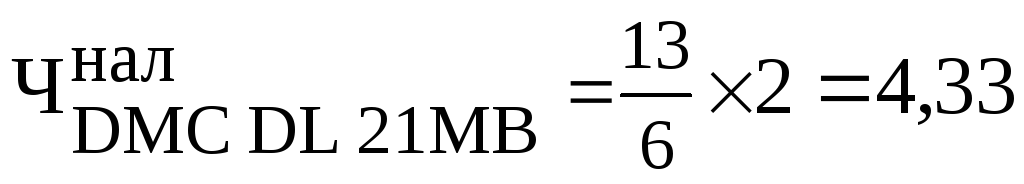

станков,

(принимаем 13 станков)

станков,

(принимаем 13 станков) -

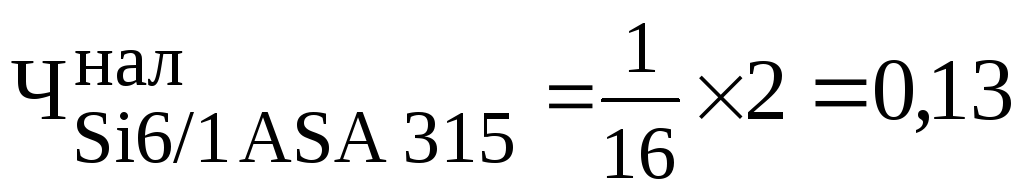

станка,

(принимаем 1 станок)

станка,

(принимаем 1 станок) -

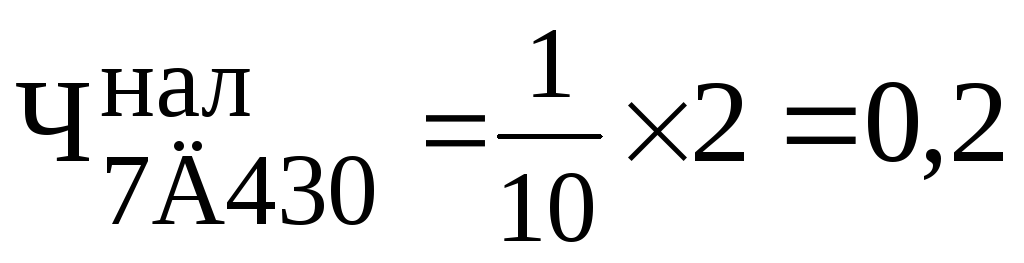

станка,

(принимаем 1 станок)

станка,

(принимаем 1 станок)

Результаты расчетов занесены в таблицу 2.2.2

Коэффициент загрузки оборудования определяется по моделям станков по формуле:

,

(2.2.5)

,

(2.2.5)

где

![]() - расчётное

количество станков данной модели, шт.;

- расчётное

количество станков данной модели, шт.;

![]() - принятое количество

станков данной модели, шт.

- принятое количество

станков данной модели, шт.

При подстановке в формулу (2.2.5) получаем:

Результаты расчетов занесены в таблицу 2.2.2

Средний коэффициент загрузки оборудования на участке определяется по формуле:

,

(2.2.6)

,

(2.2.6)

где

![]() - суммарное расчётное количество станков,

шт.;

- суммарное расчётное количество станков,

шт.;

![]() - суммарное приятое

количество станков на участке, шт.

- суммарное приятое

количество станков на участке, шт.

При подстановке в формулу (2.2.6) получаем:

![]()

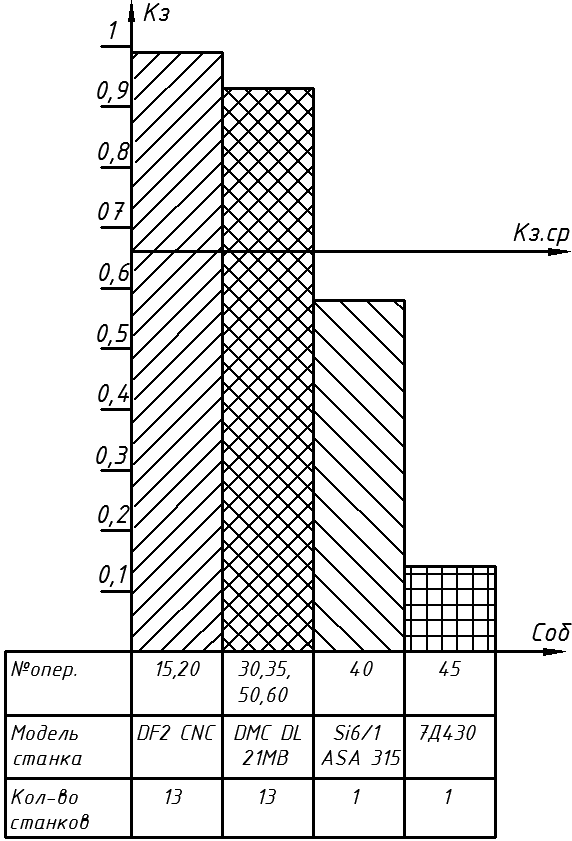

По результатам расчётов числа станков по каждой модели, занесённым в таблицу 2.2.2 и определения коэффициентов загрузки оборудования строится график загрузки оборудования участка.

Рисунок 2.2.1 – График загрузки оборудования участка

Ведомость применяемого оборудования составляется на основании расчётов таблицы 2.2.2

Цены применяемого оборудования взяты из ([5],приложение Ж). Мощность применяемого оборудования взята из ([5],приложение Ж).

Таблица 2.2.3 – Ведомость применяемого оборудования

|

Наименование оборудования |

Модель |

№ опер. |

Кол-во |

Мощность, кВт |

Цена, тыс.руб |

||

|

Одного станка |

Всех станков |

Одного станка |

Всех станков |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Токарный станок с ЧПУ |

DF2 CNC |

15,20 |

13 |

29,5 |

383,5 |

900 |

11700 |

|

Токарный станок с ЧПУ |

DMC DL 21MB |

30,35,50,60 |

13 |

11 |

143 |

2500 |

32500 |

|

Внутришли-фовальный |

Si6/1 ASA 315 |

40 |

1 |

16 |

16 |

400 |

400 |

|

Долбёжный |

7Д430 |

45 |

1 |

10 |

10 |

630 |

630 |

|

Итого |

- |

- |

28 |

67 |

553 |

4430 |

45230 |

2.2.5 Определение производственной площади, занимаемой оборудованием

Размер производственной площади, занимаемой оборудованием, с учётом проходов и проездов в соответствии с требованиями техники безопасности и промышленной санитарии, определяется по формуле:

![]() ,

(2.2.7)

,

(2.2.7)

где

![]() - площадь, занимаемая одним станком,

рассчитанная по габаритным

размерам станка,

м2;

- площадь, занимаемая одним станком,

рассчитанная по габаритным

размерам станка,

м2;

![]() - коэффициент,

учитывающий дополнительную площадь,

[5,приложение 3];

- коэффициент,

учитывающий дополнительную площадь,

[5,приложение 3];

![]() - количество станков

данной модели, станков.

- количество станков

данной модели, станков.

При подстановке в формулу (2.2.7) получаем:

-

м

2

м

2 -

м

2

м

2 -

м

2

м

2 -

м

2

м

2

Результаты расчетов занесены в таблицу 2.4

Таблица 2.2.4 – Расчёт производственной площади

|

Вид оборудования |

Модель станка |

Кол-во станков |

Габаритные размеры станков, м |

Площадь станка, м2 |

Коэффициент, учитывающий площадь |

Площадь Оборудования, м2 |

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

|

|

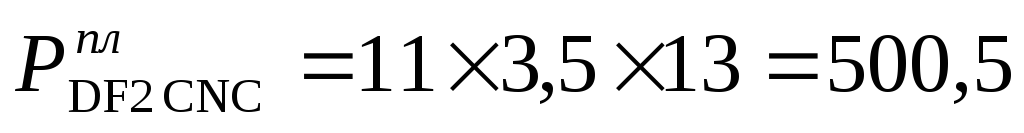

Токарный с ЧПУ |

DF2 CNC |

13 |

5х2,2 |

11,00 |

3,5 |

500,50 |

|

|

|

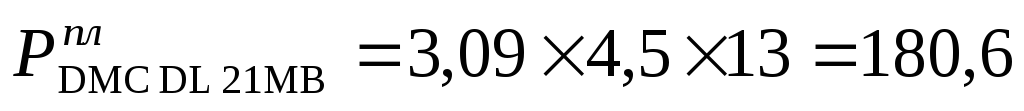

Токарный с ЧПУ |

DMC DL 21MB |

13 |

2,65х1,17 |

3,09 |

4,5 |

180,60 |

|

|

|

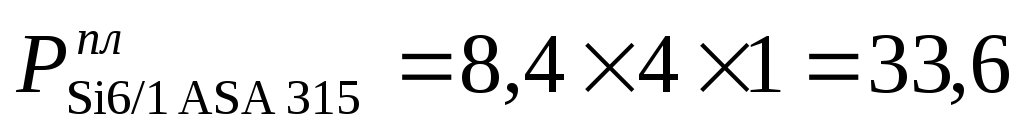

Внутришлифовальный |

Si6/1 ASA 315 |

1 |

3,5х2,4 |

8,40 |

4 |

33,60 |

|

|

|

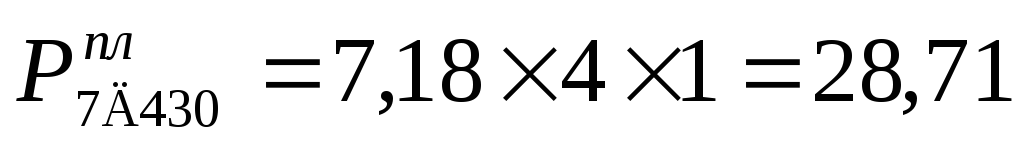

Долбёжный |

7Д430 |

1 |

3,3х2,18 |

7,18 |

4 |

28,71 |

|

|

|

Итого |

- |

28 |

- |

29,66 |

- |

743,41 |

|

|

2.3 Определение численности производственных и вспомогательных рабочих

2.3.1 Расчёт численности основных рабочих-сдельщиков

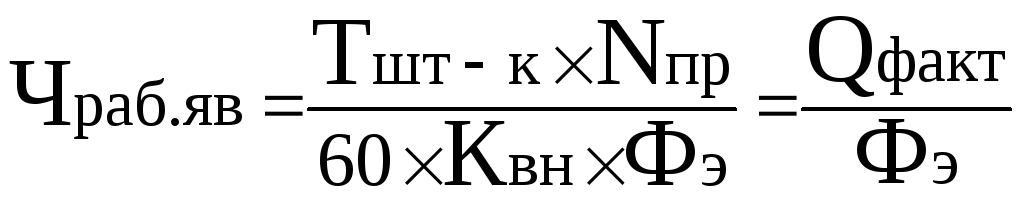

Численность рабочих-сдельщиков определяется на основе трудоёмкости производственной программы по формуле:

,

(2.3.1)

,

(2.3.1)

где

![]() - эффективный фонд времени одного

рабочего, час/год;

- эффективный фонд времени одного

рабочего, час/год;

![]() принимается равным

1860 час/год ([5], стр.20).

принимается равным

1860 час/год ([5], стр.20).

При подстановке в формулу (2.8) получаем:

![]() человек;

человек;

![]() человек;

человек;

![]() человек;

человек;

![]() человека.

человека.

Результаты расчетов занесены в таблицу 2.3.1

Таблица 2.3.1 – Расчёт численности основных рабочих-сдельщиков

|

Профессия |

№ оп. |

Qфакт, ст - час |

Час/год |

Численность рабочих |

|

|

расчётная |

принятая |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Оператор токарного станка с ЧПУ 4 разряда |

10, 15 |

50604,567 |

1860 |

27,21 |

28 |

|

Оператор токарно - фрезерного станка С ЧПУ 4 разряда |

30, 35, 50, 60 |

47822,168 |

1860 |

25,71 |

26 |

|

Шлифовщик универсал 5 разряда |

40 |

2331,672 |

1860 |

1,25 |

2 |

|

Долбёжник универсал 4 разряда |

45 |

560,432 |

1860 |

0,30 |

1 |

|

Итого |

- |

- |

- |

54,47 |

57 |

Списочная численность основных производственных рабочих учитывает плановые невыходы на работу по причинам отпусков, болезней, выполнения государственных обязанностей и определяется по формуле:

![]() ,

(2.3.2)

,

(2.3.2)

где

![]() - коэффициент потерь, учитывающий

плановые невыходы на работу;

- коэффициент потерь, учитывающий

плановые невыходы на работу;

![]() = 1,1…1,2. [5,стр.21];

принимаю

= 1,1…1,2. [5,стр.21];

принимаю

![]() =1,2.

=1,2.

При подстановке в формулу (2.9) получаем:

![]() человека

человека

Составляем ведомость состава основных производственных рабочих.

Таблица 2.3.2 – Ведомость состава производственных рабочих участка

|

Профессия |

Численность рабочих |

Средний разряд |

Средний тарифный коэффициент |

||||||||||

|

Всего |

в том числе по сменам |

в том числе по разрядам |

|||||||||||

|

1-ая чел. |

2-ая чел. |

ІІ |

ІІІ |

ІV |

V |

VІ |

|||||||

|

тарифные коэффициенты |

|||||||||||||

|

1,089 |

1,209 |

1,358 |

1,552 |

1,806 |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|||

|

оператор |

59 |

30 |

29 |

- |

- |

59 |

0 |

- |

- |

- |

|||

|

шлифовщик |

2 |

1 |

1 |

- |

- |

0 |

2 |

- |

|||||

|

долбёжник |

2 |

1 |

1 |

- |

- |

2 |

0 |

- |

|||||

|

ИТОГО |

63 |

32 |

31 |

- |

- |

61 |

2 |

- |

4,032 |

1,364 |

|||

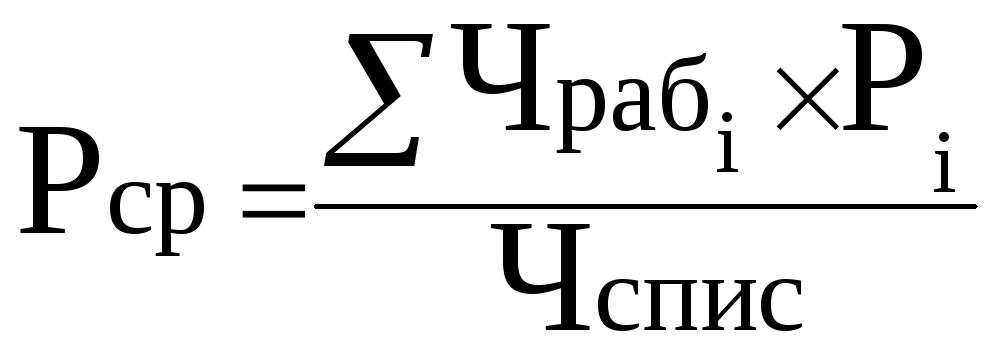

Средний разряд рабочих участка определяется по формуле:

,

(2.3.3)

,

(2.3.3)

где

![]() - численность

рабочего i-го

разряда, чел.;

- численность

рабочего i-го

разряда, чел.;

![]() - разряд рабочих;

- разряд рабочих;

![]() - списочная

численность рабочих, чел.

- списочная

численность рабочих, чел.

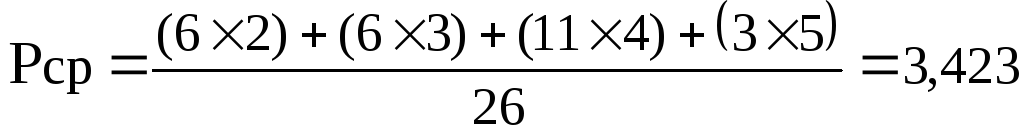

При подстановке в формулу (2.3.3) получаем:

![]()

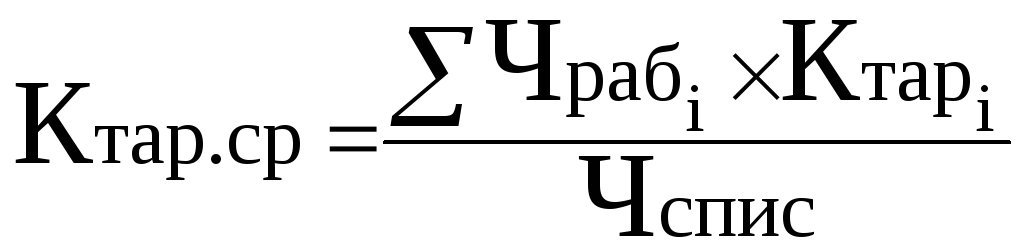

Средний тарифный коэффициент определяется по формуле:

,

(2.3.4)

,

(2.3.4)

где

![]() - тарифный коэффициент

i-го

разряда.

- тарифный коэффициент

i-го

разряда.

При подстановке в формулу (2.3.4) получаем:

![]()

2.3.2 Определение численности вспомогательных рабочих

Для определения численности вспомогательных рабочих на участке, необходимо установить состав вспомогательных рабочих.

Состав вспомогательных рабочих:

-

подготовитель-распределитель работ

-

контролеры

-

наладчик оборудования

-

подсобные и транспортные рабочие

Расчет численности наладчиков можно определить по формуле:

,

(2.3.5)

,

(2.3.5)

где

![]() - норма обслуживания при наладке

оборудования данного вида, ([5],приложение

5).

- норма обслуживания при наладке

оборудования данного вида, ([5],приложение

5).

При подстановке в формулу (2.3.5) получаем:

-

;

;

-

;

;

-

;

;

-

.

.

Результаты расчетов занесены в таблицу 2.3.3

Таблица 2.3.3 – Расчёт численности наладчиков

|

Наименование оборудования |

Модель станка |

Число станков |

Норма обслуживания |

Численность наладчиков в 2 смены |

|

1 |

2 |

3 |

4 |

5 |

|

Токарный с ЧПУ |

DF2 CNC |

13 |

10 |

2,60 |

|

Токарный с ЧПУ |

DMC DL 21MB |

13 |

6 |

4,33 |

|

Внутришлифовальный |

Si6/1 ASA 315 |

1 |

16 |

0,13 |

|

Долбёжный |

7Д430 |

1 |

10 |

0,20 |

|

Итого |

- |

28 |

- |

7,26 ≈ 8 |

Принимаем численность наладчиков - 8 человек

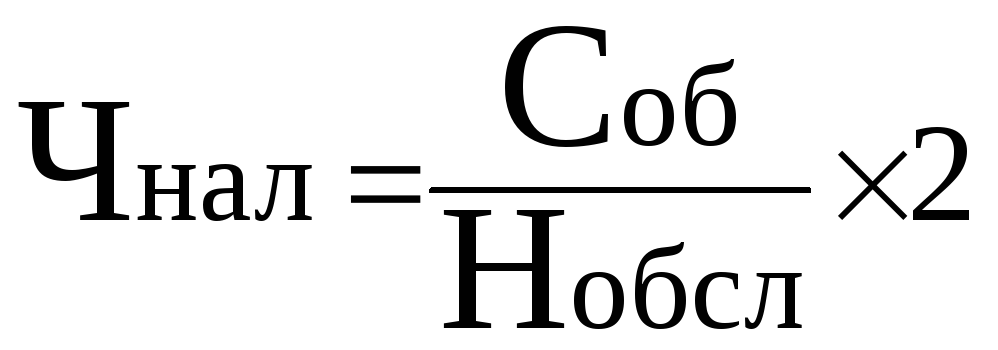

Расчёт численности вспомогательных рабочих других профессий рассчитывают по формуле:

![]() ,

(2.3.6)

,

(2.3.6)

где

![]() - норматив численности вспомогательных

рабочих данной профессии на 100

человек основных рабочих [5,приложение

10];

- норматив численности вспомогательных

рабочих данной профессии на 100

человек основных рабочих [5,приложение

10];

![]() - списочная

численность основных рабочих на

проектируемом

участке, человек.

- списочная

численность основных рабочих на

проектируемом

участке, человек.

При подстановке в формулу (2.3.6) получаем:

![]() человека

человека

![]() человек

человек

![]() человек

человек

Результаты расчетов занесены в таблицу 2.3.4

Средний разряд основных рабочих определяется по формуле:

![]() (2.3.7)

(2.3.7)

При подстановке в формулу (2.3.7) получаем:

Средний тарифный коэффициент основных рабочих определяется по формуле:

![]() (2.3.8)

(2.3.8)

При подстановке в формулу (2.3.8) получаем:

![]()

Результаты расчетов занесены в таблицу 2.3.4

Таблица 2.3.4 – Ведомость состава вспомогательных рабочих участка

|

Профессия |

Численность рабочих |

Средний разряд |

Средний тарифный коэффициент |

|||||||

|

Всего |

в том числе по сменам |

в том числе по разрядам |

||||||||

|

1-ая, чел. |

2-ая, чел. |

ІІ |

ІІІ |

ІV |

V |

VІ |

||||

|

тарифные коэффициенты |

||||||||||

|

1,089 |

1,209 |

1,358 |

1,552 |

1,806 |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

Подготовители-распределители работ |

4 |

2 |

2 |

- |

- |

4 |

- |

- |

- |

- |

|

Контролер |

8 |

4 |

4 |

- |

4 |

3 |

1 |

|

||

|

Наладчик |

8 |

4 |

4 |

- |

2 |

4 |

2 |

|

||

|

Подсобные и транспортные рабочие |

6 |

3 |

3 |

6 |

- |

- |

- |

- |

||

|

Итого |

26 |

13 |

13 |

6 |

6 |

11 |

3 |

- |

3,4 |

1,28 |

3 Экономические расчёты

3.1 Определение годового расхода и стоимости основных материалов

Потребность в основных материалах и их стоимость на годовую программу определяется на основе исходных данных:

Цмат= 190,56 руб/кг

mзаг = 24,36 кг

Цотх= 19,07 руб/кг

mотх= 19,86 кг

(Цена отходов принимается равной 10% от цены материала)

Цены на материалы устанавливаются ([5],приложение 7)

Расход материалов и их стоимость на годовую программу определяется по формуле:

![]() , (3.1.1)

, (3.1.1)

где

![]() - цена материала, руб/кг;

- цена материала, руб/кг;

![]() - масса заготовки,

кг;

- масса заготовки,

кг;

![]() - цена отходов,

руб/кг;

- цена отходов,

руб/кг;

![]() - масса отходов,

кг.

- масса отходов,

кг.

При подстановке в формулу (3.1.1) получаем:

![]() тыс.руб./год

тыс.руб./год

Таблица 3.1.1 – Расчёт потребности и стоимости основных материалов

|

Наименование и марка материала |

Потребность |

Затраты |

||

|

на 1 изделие, кг |

на всю программу, кг |

на 1 изделие, руб. |

на всю программу, тыс. руб. |

|

|

1 |

2 |

3 |

4 |

5 |

|

Жаропрочная высоколегированная сталь 13Х11Н2В2МФ |

24,36 |

325522,68 |

4642,042 |

62031,602 |

|

Отходы |

19,86 |

265389,18 |

378,452 |

5057,256 |

|

Итого |

4,5 |

60133,5 |

4263,589 |

56974,346 |

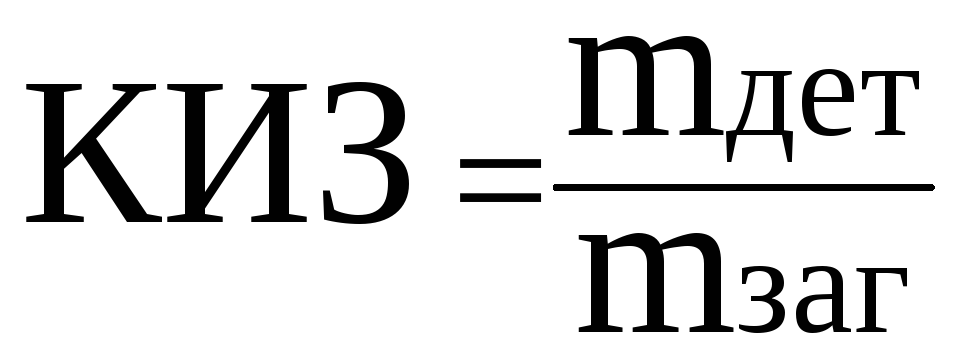

Приводим расчёт коэффициента использования заготовки (КИЗ) по формуле:

(3.1.2)

(3.1.2)

При подстановке в формулу (3.1.2) получаем:

![]()

3.2 Определение годового фонда оплаты труда основных производственных рабочих-сдельщиков участка

3.2.1 Расчёт операционных сдельных расценок

Расчёт планового фонда оплаты труда начинается с определения зарплаты по сдельным расценкам на деталь.

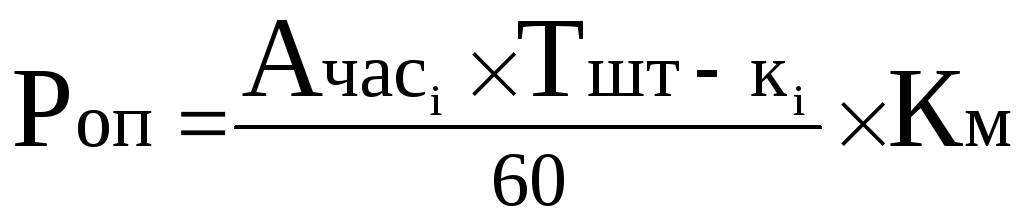

Пооперационные сдельные расценки рассчитываются по формуле:

,

(3.2.1)

,

(3.2.1)

где

![]() - часовая тарифная ставка i-ой

операции, руб/час;

- часовая тарифная ставка i-ой

операции, руб/час;

![]() - учитывает оплату

труда при многостаночном обслуживании.

- учитывает оплату

труда при многостаночном обслуживании.

Принимаем

![]() = 1 ([5], стр.26).

= 1 ([5], стр.26).

При подстановке в формулу (3.2.1) получаем:

1.![]() руб/шт

руб/шт

2.![]() руб/шт

руб/шт

3.![]() руб/шт

руб/шт

4.

![]() руб/шт

руб/шт

Результаты расчетов занесены в таблицу 3.2

Таблица 3.2.1 – Расчёт пооперационных сдельных расценок

|

№ оп. |

Разряд |

руб/час |

мин |

руб/шт |

|

10,15 |

4 |

59,646 |

227,215 |

225,87 |

|

30,35,50,60 |

4 |

59,646 |

214,722 |

213,46 |

|

40 |

5 |

92,57 |

10,888 |

16,80 |

|

45 |

4 |

59,646 |

2,617 |

2,60 |

|

ИТОГО: |

- |

- |

455,442 |

Рсд = 458,730 |

Расчёт затрат планового фонда оплаты труда основных производственных рабочих – сдельщиков участка производится в соответствии со структурой фонда оплаты труда и с учётом доли доплат и выплат.

Статьи затрат рассчитываются следующим образом:

-

Зарплата по сдельным расценкам определяется по формуле:

![]() ,

(3.2.2)

,

(3.2.2)

где

![]() - коэффициент увеличения зарплаты,

учитывающий финансовое состояние

предприятия на момент выплаты заработной

платы.

- коэффициент увеличения зарплаты,

учитывающий финансовое состояние

предприятия на момент выплаты заработной

платы.

Принимается

![]() = 2 ([5],стр.27)

= 2 ([5],стр.27)

При подстановке в формулу (3.2.2) получаем:

![]() тыс.руб/год

тыс.руб/год

-

Премия по положению – 40% от строки 1.

-

Фонд мастера – 3% от строки 1.

-

Доплата за работу в ночные часы – 5% от строки 1.

-

Доплата неосвобождённым бригадирам – 1% от строки 1.

Часовой фонд – сумма строк 1…5.

-

Доплаты подросткам – 0,5% от часового фонда.

-

Доплаты кормящим матерям от часового фонда

Дневной фонд – это сумма часового фонда и доплат до дневного фонда.

-

Оплата отпусков – 10% от дневного фонда.

-

Доплата за выполнение государственных и общественных обязанностей – 0,5% от дневного фонда.

Полный фонд – это сумма дневного фонда и доплат до полного фонда.

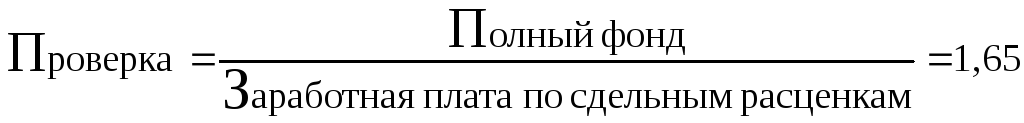

Результаты расчетов занесены в таблицу 3.2.2

Проверка:

![]()

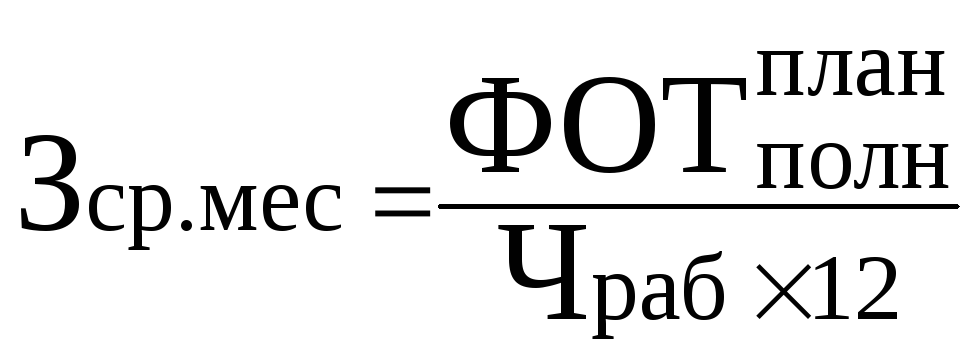

Расчёт среднемесячной заработной платы:

,

(3.2.3)

,

(3.2.3)

где

![]() - полный плановый фонд оплаты труда,

тыс. руб.;

- полный плановый фонд оплаты труда,

тыс. руб.;

![]() - списочная

численность основных производственных

рабочих, чел.

- списочная

численность основных производственных

рабочих, чел.

При подстановке в формулу (3.5) получаем:

![]() тыс. руб/чел

тыс. руб/чел

Таблица 3.3.2 – Расчёт планового ФОТ основных производственных рабочих участка

|

Виды выплат |

% |

Сумма, тыс.руб. |

|

1 |

2 |

3 |

|

- 40 3 5 1 |

12260,005 4904,002 367,800 613,000 122,600 |

|

Итого: часовой фонд |

|

18267,407 |

|

0,5 - |

91,337

|

|

Итого: дневной фонд |

|

18358,744 |

|

10 0,5 |

1835,874 91,794

|

|

Итого: полный годовой фонд оплаты |

|

20286,412 |

3.3.2 Составление калькуляции себестоимости детали

Калькуляция цеховой себестоимости детали «Стакан» составляется на основе ранее произведённых расчётов.

Транспортно-заготовительные расходы принимаются в размере не ниже 10% от стоимости материалов, комплектующих изделий и покупных полуфабрикатов.

Расчет выполняется в таблице 3.3.3

Таблица 3.3.3 – Калькуляция себестоимости детали «Стакан»

|

Статья калькуляции |

Себестоимость |

Примечания |

|

|

детали, руб. |

всей программы тыс.руб. |

||

|

1 |

2 |

3 |

расчёт, табл.3.1,стр.32 расчёт, табл.3.1,стр.32

10%

расчёт, табл.3.3,стр.35

500% |

|

5851,716 554,911 585,172

1371,023

6855,115

|

73860,365 7004,083 7386,037

17305,051

86525,257

|

|

|

Итого: цеховая себестоимость |

12775,056 |

170713,075 |

|

Статья 3 Транспортно- заготовительные расходы

![]() тыс.руб.

(3.6)

тыс.руб.

(3.6)

![]() тыс.руб.

тыс.руб.

![]() тыс.руб.

тыс.руб.

Статья 4 Основная заработная плата производственных рабочих

![]() (3.7)

(3.7)

![]() тыс.руб.

тыс.руб.

Результаты расчетов занесены в таблицу 3.4