- •Содержание

- •1.11.1 Описание конструкции и принцип работы станочного приспособления

- •4 Обоснование экономической эффективности разработанного варианта технологического процесса

- •4.1 Подготовка исходных данных для сравнения вариантов технологического процесса

- •4.2 Определение себестоимости машино-часа работы оборудования

- •4.3 Определение технологической себестоимости детали по вариантам техпроцесса

- •4.4 Определение показателей экономической эффективности спроектированного варианта технологического процесса

- •5 Технико-экономические показатели производственного участка

- •Список литературы:

Содержание

С.

|

Введение 1 Обоснование технических решений 1.1 Описание условий работы и анализ технологических детали 1.2 Определение типа производства 1.3 Анализ существующего заводского технологического процесса изготовления детали 1.4 Выбор метода изготовления заготовки. Определение оптимального расхода металла 1.5 Выбор технологических баз 1.6 Разработка маршрутного технологического процесса 1.7 Обоснование выбора оборудования, приспособлений, измерительного инструмента 1.8 Определение операционных припусков, допусков межоперационных размеров и размеров заготовки 1.9 Определение режимов резания и нормирование операций 1.10 Разработка управляющей программы с РТК 1.11 Описание конструкции и расчет станочного приспособления 1.12 Описание конструкции и расчет контрольно-измерительной оснастки 1.13 Выводы по технической части проекта 2 Организация работы участка 2.1 Определение годовой приведенной программы и расчет оптимальной партии 2.2 Определение необходимого количества оборудования 2.3 Определение численности производственных и вспомогательных рабочих 3Технико-экономические расчеты 3.1 Определение годового расхода и стоимости основных материалов 3.2 Определение годового фонда оплаты труда основных рабочих 3.3 Составление калькуляции цеховой себестоимости товарной продукции и цеховой себестоимости детали 4 Обоснование экономической эффективности разработанного варианта технологического процесса 4.1 Подготовка исходных данных для сравнения вариантов 4.2 Определение себестоимости машино-часа работы оборудования 4.3 Определение технологической себестоимости детали 4.4 Определение показателей экономической эффективности спроектированного варианта технологического процесса 5 Расчет технико-экономических показателей работы участка 6 Мероприятия по технике безопасности и охране окружающей среды 7 Заключение Список использованных источников Приложение А – Спецификация Приложение Б – Технологический процесс изготовления детали |

стр. 2 стр. 3 стр. 3 стр. 8

стр. 10

стр. 12 стр. 14 стр. 14

стр. 15

стр. 17 стр. 28 стр. 29 стр. 32

стр. 37 стр. 39 стр. 49

стр. 49

стр. 51

стр. 55 стр. 58 стр. 59

стр. 60

стр. 60

стр. 61

стр. 65 стр. 68 стр. 69 стр. 7 стр. 69

|

Введение

Машиностроение является важнейшей отраслью, определяющей технологический прогресс страны, уровень развития всех других отраслей промышлености (сельского хозяйства, энергетики, транспортной и др.) и занимается созданием новых, совершенных, высокопроизводительных, автоматизированных, высокоточных машин, основанных на использовании новейших достижений науки.

Технология машиностроения в значительной степени определяет его состояние и развитие, от её уровня зависит эффективность труда, расход материальных и энергетических ресурсов, качество продукции.

Для машиностроения характерно: средние по величине габаритные размеры выпускаемых изделий, высокая точность изготовления изделий и деталей, широкое применение труднообрабатываемых и дорогих материалов, сложность формы деталей, широкое применение термической и химико-термической обработок, сварки, пайки и других методов.

Технология машиностроения — это наука об изготовлении машин требуемого качества в установленном производственной программой количестве и в заданные сроки при наименьшей себестоимости. Она включает в себя: учение о типизации технологических процессов и групповой обработке, о жесткости технологической системы, о точности процессов обработки, рассеянии размеров обрабатываемых заготовок, погрешностях технологической оснастки и оборудования, о влиянии механической обработки на состояние металла поверхностных слоев заготовок н эксплуатационные свойства деталей машин, о припусках на обработку, о путях повышения производительности и экономичности технологических процессов. Сопоставление экономичности технологических вариантов и расчеты себестоимости обработки и технологической оснастки являются обязательной частью проектирования технологических процессов.

Важнейшие современные направления развития технологии машиностроения - это оптимизации режимов и процессов обработки, автоматизации серийного производства и управления технологическими процессами, применению технологических методов повышения эксплуатационных качеств изготовляемых изделий и других в значительной мере основываются на достижениях математических наук, электронной вычислительной и управляющей техники, кибернетики, робототехники, металлофизики и других современных теоретических и технических наук.

Человечество постоянно испытывает потребность в новых видах продукции. Эти потребности могут быть удовлетворены с помощью новых техпроцессов и новых машин.

Технологический процесс — это часть производственного процесса, включающая в себя последовательное изменение размеров, формы, внешнего вида или внутренних свойств предмета производства и их контроль.

Работа по созданию технологических процессов в соответствии со стандартом в общем случае включает в себя: анализ исходных данных для разработки технологического процесса; подбор действующего типового, группового технологического процесса или поиск аналога единичного процесса; выбор исходной заготовки и методов ее изготовления; выбор технологических баз; составление технологического маршрута обработки; разработку технологических операций; разработку или уточнение последовательности переходов в операции; выбор средств технологического оснащения (СТО) операции; определение потребности СТО, заказ новых СТО, в том числе средств контроля и испытаний; выбор средств механизации и автоматизации элементов процесса и внутрицеховых средства транспортирования; назначение и расчет режимов обработки; нормирование технологического процесса; определение требований техники безопасности; расчет экономической эффективности технологического процесса; оформление технологических процессов.

1 Обоснование технических решений

1.1 Описание условий работы и анализ технологичности детали

-

Описание условий работы детали

Деталь «Стакан» относится средним телам вращения класса стакан, предназначена для передачи крутящего момента при запуске с вала электродвигателя через редуктор на ротор. Стакан входит в состав муфты, которая, в свою очередь, входит в состав трансмиссии, для запуска изделия.

«Стакан» напрессовывается на вал электродвигателя (для запуска изделия), дополнительно с валом соединяется через призматическую шпонку, а в осевом направлении фиксируется винтом. Через гибкий элемент соединён с трансмиссией. Канавка на наружном диаметре стакана служит ограничителем осевого перемещения гибкого элемента.

Деталь «Стакан» имеет наружные цилиндрические, внутренние цилиндрические, плоские, фасонные, резьбовые, конические поверхности. В процессе изготовления она подвергается токарной, фрезерной, сверлильной, круглошлифовальной, внутришлифовальной, долбежной, термической обработке.

Базой детали является внутренняя цилиндрическая поверхность 60F8, к ней предъявлены требования радиальное и торцевое биение 0,02 относительно наружной цилиндрической поверхности фланца стакана 260h6 и торцом фланца, тоже являющихся базами детали.

«Стакан» имеет ряд ответственных поверхностей. К дну отверстия 65F8 стакана предъявлены требования параллельности с допуском 0,05 и шероховатости Ra1,6. К торцевым поверхностям фланца предъявлены требование параллельности относительно друг друга с допуском 0,05 и шероховатостью Ra2,5. К внутренней цилиндрической поверхности 65F8 предъявлены требования радиальное и торцевое биение относительно наружной цилиндрической поверхности фланца 260h6 и торца фланца 0,02 и шероховатостью Ra2,5. На 87h11 имеется наружная канавка 4,5H12, к ней предъявлено требование параллельности стенок с допуском 0,02, а к стенкам канавки предъявлено требование параллельности относительно торца фланца с допуском 0,05. Ширина канавки выполнена с допуском 4,5Н12. На внутренней цилиндрической поверхности выполняется шпоночный паз, в независимости от расположения отверстий на дне стакана. К нему предъявлено требование параллельности стенок 0,05 и симметричности относительно отверстия 65F8 0,3. На торце 82 выполнены два сквозных отверстия с резьбами М8-5HGH. На фланце выполняются 24 отверстия 6Н8.

Деталь подвергается термообработке до твердости 269…321НВ.

Деталь выполнена из стали 13Х11Н2В2МФ – Ш (ЭИ961).

Сталь 13Х11Н2В2МФ применяется: для изготовления ответственных нагруженных деталей, работающих при температуре до +600 °С; дисков компрессора, лопаток и других нагруженных деталей; прутков и полос горячекатаных и кованых, применяемых для изготовления деталей конструкций в авиастроении; цельнокатаных колец различного промышленного назначения; фасонных отливок для авиационной промышленности; азотируемых деталей для авиастроения, штамповок. Сталь ограничено свариваемая (методы сварки - РД, РАД, АФ, КТ), флокеночуствительна, не склонна к отпускной хрупкости.

Обрабатываемость резанием:

-

твёрдый сплав Kv = 0.8

-

быстрорежущая сталь Kv = 0.3

Ниже в таблице 1.1 приведена характеристика обрабатываемого материала

Таблица 1.1.1 - Химический состав в % материала 13Х11Н2В2МФ

|

V |

W |

Si |

Mn |

Cu |

Mo |

Ni |

S |

C |

P |

Cr |

|

от 0,18 до 0,30 |

от 1,6 до 2,0 |

до 0,6 |

до 0,6 |

до 0,3 |

от 0,35 до 0,5 |

от 1.5 до 1,8 |

до 0,025 |

от 0,10 до 0,16 |

до 0,03 |

от 10,5 до 12 |

1.1.2 Анализ технологичности детали

В данной пояснительной записке анализ технологичности детали производится по ГОСТ 14.201-74 что требует проведения следующих расчетов: определение коэффициента точности, шероховатости, унификации конструктивных элементов.

Анализ детали на технологичность включает в себя определение трех основных показателей: коэффициента точности, шероховатости и унификации.

-

Определение коэффициента точности

Коэффициент точности обработки детали Кт определяем по формуле

([1], с.23, формула (3.3)):

(1.1.1)

(1.1.1)

где

![]() - квалитет

точности,

- квалитет

точности,

![]() - средний

квалитет точности:

- средний

квалитет точности:

![]() (1.1.2)

(1.1.2)

где

![]() -

количество размеров данного квалитета,

[чертеж];

-

количество размеров данного квалитета,

[чертеж];

К - квалитет точности, [чертеж];

∑ni—общее количество размеров

Для проведения расчёта выше указанного коэффициента присваиваем всем размерам чертежа порядковые номера и заносим в таблицу 1.1.2

Для определения коэффициента точности составляется таблица, в которой отражается, сколько поверхностей и какого квалитета имеет деталь. Эти данные представлены в таблице 1.1.3

Таблица 1.1.2 - Исходные размеры детали

|

№ п/п |

Размер |

Количество |

Квалитет |

№ п/п |

Размер |

Количество |

Квалитет |

|

1 |

82 |

1 |

h14 |

16 |

0,5 |

1 |

14 |

|

2 |

77 |

1 |

h14 |

17 |

8 |

1 |

14 |

|

3 |

22 |

1 |

H14 |

18 |

123 |

1 |

14 |

|

4 |

7 |

1 |

H14 |

19 |

133 |

1 |

14 |

|

5 |

82 |

1 |

h11 |

20 |

8 |

1 |

14 |

|

6 |

87 |

1 |

h11 |

21 |

3 |

1 |

12 |

|

7 |

92 |

1 |

h14 |

22 |

2 |

1 |

14 |

|

8 |

260 |

1 |

h6 |

23 |

18 |

1 |

4 |

|

9 |

6 |

24 |

H8 |

24 |

64,4 |

1 |

11 |

|

10 |

60 |

1 |

F8 |

25 |

40 |

1 |

14 |

|

11 |

60 |

1 |

H14 |

26 |

12 |

1 |

14 |

|

12 |

224 |

1 |

H14 |

27 |

4,5 |

1 |

12 |

|

13 |

235 |

1 |

H14 |

28 |

2,5 |

4 |

12 |

|

14 |

82,2 |

1 |

h12 |

29 |

17,5 |

1 |

14 |

|

15 |

М8 |

2 |

5H6H |

30 |

4 |

1 |

14 |

Таблица 1.1.3 - Квалитеты поверхностей детали

|

Квалитеты |

Номера размеров |

Итого |

|

14 |

1,2,3,4,7,11,12,13,16,17,18,19,20,22,25,26,29,30 |

18 |

|

12 |

14,21,27,28х4 |

7 |

|

11 |

5,6,24 |

3 |

|

8 |

9х24,10 |

25 |

|

6 |

8,15х2 |

3 |

|

4 |

23 |

1 |

Кт=1-![]() ,

(1.1.3)

,

(1.1.3)

где Аср – суммарное значение всех квалитетов; см. ниже расчет по формуле:

![]()

![]()

![]() (1.1.4)

(1.1.4)

Подстановкой в формулу (1.4) получено:

![]()

Подстановкой значений в формулу (1.3) получено:

![]()

Коэффициент точности получился равным 0,9. При Кт ≤ 0,8 – изделие относится к весьма точному, Кт= 0,9 > 0,8 – изделие не относится к весьма точным.

1.1.2.2 Определение коэффициента шероховатости

Для расчета представляем поверхности детали:

4 поверхности шероховатостью - 2.5

2 поверхности шероховатостью - 1.6

33 поверхностей шероховатостью - 3.2

6 поверхностей шероховатостью - 6.3

Коэффициент шероховатости определяют по формуле

![]() (1.1.5)

(1.1.5)

где Бср – средняя высота микронеровностей, мкм; см. ниже расчет по формуле

![]() (1.1.6)

(1.1.6)

Подстановкой значений в формулы (1.1.3) и (1.1.4) получено:

![]() ;

;

![]()

Коэффициент шероховатости получился равным 0.287. Из полученного результата можно сделать вывод, что деталь не относится к труднообрабатываемым, т.к. Кш <0.63.

1.1.2.3 Расчет коэффициента унификации

В данном расчете составляется таблица, в которой отражается, сколько унифицированных и неунифицированных элементов имеет деталь.

Все элементы заносятся в таблицу 1.1.4

Коэффициент унификации вычисляется по формуле (1.1.7):

![]() , (1.1.7)

, (1.1.7)

Таблица 1.1.4 – Унифицированные и неунифицированные элементы

|

Унифицированные элементы |

Количество |

Неунифицированные элементы |

Количество |

|

Отверстие 7 Резьбовое отверстие М85Н6Н Отверстие 6Н8 Канавка наружная Канавка внутренняя Выборки на 82,2h12 Отверстие посадочное 65F8 Паз шпоночный Отверстие 22 Наружная посадочная поверхность 82 |

1

2 24 1 1 4

1 1 1

1 |

Высота стакана Расстояние до фланца 123 Ширина широкой части фланца 16 Ширина узкой части фланца 8 Диаметр фланца 260h6 Толщина дна стакана Толщина стенки Ширина фланца 5 Высота платика 2 Угол конуса 5 ̊ Угол конуса 7 ̊ Расстояние от канавки до фланца 3H12 |

1 1

1

1 1 1 4 1 1 1 1

1 |

|

ИТОГО: |

37 |

ИТОГО: |

15 |

Подстановкой значений в формулу (1.1.7) получено:

![]()

Коэффициент унификации конструктивных элементов получился равным 0,712. Деталь относится к технологичным, так как Куэ > 0,6.

Вывод: Расчетами получено, что деталь «Стакан» не относится к особо точным и труднообрабатываемым деталям, технологична.

1.2 Обоснование типа производства и его характеристика

Тип производства - совокупность его организационно-технических и экономических особенностей, обусловленных номенклатурой изготовляемых изделий, масштабами и степенью регулярности выпуска одноименной продукции. Тип производства в значительной мере определяет производственную структуру предприятия, характер технологических процессов, организацию труда на рабочих местах, конкретные методы управления.

Приближенно тип производства можно оценить по таблице 1.2.1, в которой указывается количество обрабатываемых в год деталей одного наименования и типоразмера.

Таблица 1.2.1 - Характеристика типов производства

|

Тип производства |

Количество изготовляемых за год деталей одного наименования |

||

|

Тяжелые (крупные) массой свыше 30 кг |

Средней массой до 30 кг |

Легкие (мелкие) массой до 6 кг |

|

|

Единичное |

До 5 |

До 10 |

До 100 |

|

Серийное |

- |

- |

- |

|

- мелкосерийное |

5-100 |

10-200 |

100-200 |

|

- среднесерийное |

100-300 |

200-500 |

500-5000 |

|

- крупносерийное |

300-1000 |

500-5000 |

5000-50000 |

|

Массовое |

Свыше 1000 |

Свыше 5000 |

Свыше 50000 |

Годовой выпуск продукции равен 4000 шт./год. Анализируя таблицу можно сделать предварительный вывод, что деталь изготавливается в среднесерийном производстве.

Серийное производство характеризуется ограниченной номенклатурой изделий, изготовляемых периодически повторяющимися партиями, и сравнительно большим объемом выпуска, по сравнению с мелкосерийным типом производства. При серийном производстве используются универсальные станки, оснащенные как специальными, так и универсальными и универсально-сборными приспособлениями, что позволяет снизить трудоемкость и себестоимость изготовления изделия. В серийном производстве технологический процесс преимущественно дифференцирован, т. е. расчленен на отдельные самостоятельные операции, выполняемые на определенных станках. Различают мелко-, средне- и крупносерийное производство.

На предприятиях с серийным производством технологические процессы разрабатываются подробно, с указанием не только применяемого оборудования, а так же технологической оснастки и режимов обработки.

Детали, сборочные единицы, изделия для выполнения технологических процессов выдаются рабочим партиями. Для сокращения трудоемкости обработки широко используется специальная технологическая оснастка, осуществляется механизация и автоматизация производственных процессов. На некоторых участках используются поточные методы работы.

1.3 Анализ действующего на предприятии заводского единичного технологического процесса

В заводском единичный технологический процессе применяются металлорежущие станки старых моделей: универсальный токарно-винторезный станок 1К62Д, долбёжный В–5020, круглошлифовальный BU28x1000.

В связи со спецификой производства использовался внутришлифовальный станок высокой точности с ЧПУ модели 3М227ВФ2, фрезерный станок с ЧПУ ГФ217Сб использовался для сверления отверстий и фрезерования выборок и был заменён в результате усовершенствования технологического процесса.

Также завод не располагает широким выбором методов производства заготовок (в основном это штамповки, получаемые на молоте). В проектируемом варианте технологического процессе для получения исходной заготовки применяется ГКМ (горизонтально-ковочная машина). Данный вариант позволяет уменьшить расход металла и повысить точность заготовки.

Некоторые переходы разбиты на несколько операций, что делает технологический процесс более продолжительным и значительно усложняет его за счёт привлечения дополнительного оборудования и рабочей силы.

Правильный выбор станочного оборудования является одной из важнейших задач при разработке технологического процесса.

В проектируемом варианте технологического процесса применяется более производительное и современное оборудование, широко применяются станки с программным управлением.

Круглошлифовальная и внутришлифовальная операции базового технологического процесса 70 и 85 в проектируемом объединены в комплексную операцию 40 благодаря применению внутришлифовального станка с возможностью круглого шлифования Si6/1 ASA 315.

Токарные операции базового технологического процесса 60,50,105 в проектируемом объединены в комплексную операцию 35, а 55,80,105 объединены в 30, благодаря применению токарного станка с ЧПУ DMC DL 21MB, также вследствие наличия приводных блоков револьверной головки станок имеет функцию фрезерования, за счет которой и применения специального станочного приспособления сверлильная 130, фрезерная 155, токарные 110,140 операции объединены в комплексную 50. Так же на токарной операции 50 можно обеспечить требование, выполняемое на внутришлифовальной операции 120 и нарезать 2 резьбы в дне стакана, выполняемые в заводском технологическом процессе на слесарной после сверления отверстий.

В качестве режущих инструментов в заводском варианте применяются резцы Т15К6, ВК8, сверла Р18, фрезы концевые, резьбонарезные ВК8. Для точения наружной и внутренней канавок, применяются специальные резцы ВК8, для точения торцевой поверхности конуса используется резец с твёрдосплавной пластиной.

Данные режущие инструменты также применяются в новом проектируемом варианте так как обеспечивают заданную шероховатость обрабатываемой поверхности и скорость обработки.

Проектированном варианте применяется как стандартный измерительный инструмент так и специальный. Использующийся стандартный инструмент: штангенциркули, штангенглубиномеры, калибр-скобы и калибр-пробки, микрометры, нутромеры, радиусные шаблоны, ПКМД, измерительные головки. Специальный инструмент представлен различными шаблонами и штангенприборами.

В результате проведённых усовершенствований уменьшилось количество оборудования на производстве за счет концентрации обработки на одном станке, значительно сократилось вспомогательное время, уменьшилась трудоемкость изготовления детали, расход металла, и вследствие себестоимость детали.

1.4 Обоснование выбора метода и способа получения заготовки

Способ получения заготовки должен быть наиболее экономичным при заданном объеме выпуска деталей. При выборе формы, размеров и способа получения заготовки особое внимание уделяют конструкции и материалу детали. Вид заготовки оказывает значительное влияние на характер технологического процесса, трудоемкость и экономичность ее обработки. Данная заготовка – полуфабрикат, предназначенный для получения данной детали. Материал детали - сталь 13Х11Н2В2МФ – Ш.

Для изготовления детали «Стакан» в качестве исходной заготовки выбрана штамповка на горизонтально-ковочной машине (ГКМ).

Альтернативой для выбранного варианта может послужить штамповка на молоте. Этот вариант не требует изготовления специального штампа, но многократно увеличивается расход металла, следовательно, увеличивается себестоимость и трудоемкость изготовления детали.

Данный вид исходной заготовки характеризуется приближенной формой к конструкции готовой детали, обезуглероженным слоем, сравнительно небольшим отклонением номинальных размеров, низким качеством поверхности.

По справочным нормативам определяют ряд характеристик заготовки:

Штамповка на ГКМ с высоким буртом

Степень сложности – С2 [3, приложение 2]

Группа стали – М1 [3, стр. 3, таблица 1]

Точность изготовления – 2 класс

Радиусы закруглений – 4, 6 [3, стр. 15, таблица 11]

Допуски на размеры – [3, стр. 7, таблица 3]

38 (+2,7; –1,3)

155 (+3,3; –1,7)

Ø269 (+3,7; –1,9)

Ø102,5 (+3,0; –1,5)

Допуски на радиусы – [3, стр. 12, таблица 9]

Смещение по плоскости разъема матриц – 1,7 [3, стр. 7, таблица 3]

Торцевой заусенец по Ø269 – 7,0 [3, стр. 9, таблица 4]

Остальные технические требования – по ГОСТ 8479-70.

Производим расчет заготовки по ГОСТ 7505-74.

Основным параметром, влияющим на выбор заготовки, является коэффициент использования заготовки.

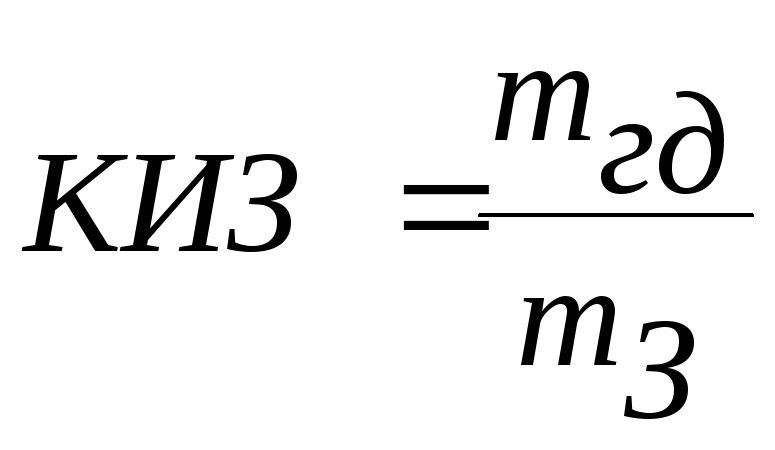

,

(1.4.1)

,

(1.4.1)

где

![]() - масса

готовой детали, кг;

- масса

готовой детали, кг;

![]() - 4,5 кг;

- 4,5 кг;

![]() -

масса заготовки, кг.

-

масса заготовки, кг.

![]() ,

(1.4.2)

,

(1.4.2)

где

![]() -плотность

материала,

-плотность

материала,

![]() ;

;

![]() ;

;

![]() -объем

заготовки,

-объем

заготовки,

![]() .

.

Объем заготовки определяем по формуле ([3], с.45 формула 6):

![]() ,

(1.4.3)

,

(1.4.3)

где R – радиус заготовки, мм;

h – высота, мм

Общий объем заготовки находится по формуле:

Vзаг = V1 +V2 мм3 (1.4.4)

Подстановкой значений в формулу (1.4.4) и затем в (1.4.3) получено:

V1 = 3,14 · 134,52 38 = 2158528,63 мм³

V2 = 3,14 · 51,25² · 117 = 964946,53 мм³

Vзаг = 3123475,161 мм3

Массу заготовки находим по формуле (1.4.2):

![]() =

3123475,161

7800

10-9 =

24,36 кг

=

3123475,161

7800

10-9 =

24,36 кг

Подставляем значения в формулу (1.4.1) и находим КИЗ:

![]()

Для более оптимального сравнения, необходимо сопоставить нашу заготовку с другим методом ее получения. Для сравнения с штамповкой на ГКМ берется штамповка на молоте.

Подстановкой значений в формулу (1.4.4) и затем в (1.4.3) получено:

V1 = 3,14 · 137,52 60 = 3561937,5 мм³

V2 = 3,14 · 53,5² · 79 = 710009,74 мм³

Vзаг = 4271947,235 мм3

Подстановкой значений в формулу (1.4.2) получено:

![]() = 7800· 4271947,235

10-9 =

33,32 кг

= 7800· 4271947,235

10-9 =

33,32 кг

Подставляем значения в формулу (1.4.1) и находим КИЗ:

![]()

![]()

На основе проведенных расчетов делаем вывод о том, что КИЗ для штамповки на молоте, равный 0,135 меньше, чем КИЗ для штамповки на ГКМ, равный 0,185, а значит штамповка на ГКМ более экономически выгодна, следовательно, вид заготовки и метод ее получения выбран правильно.

По результатам расчетов разрабатывают чертеж заготовки [графическая часть КП.Х154.05.01.00.01].

1.5 Выбор технологических баз

Очень важен при составлении технологии выбор баз. От них зависит точность, качество изготовления детали, а также экономичность заготовки. При выборе установочных баз руководствуются следующими соображениями: в качестве установочных баз выбирают поверхность достаточных размеров и наиболее точно обработанную поверхность; за установочные базы принимают поверхности простые по форме, так как их точнее и проще обработать. Кроме того, при выборе баз руководствуются принципами постоянства и единства баз.

Принцип постоянства баз состоит в том, что для выполнения всех операций обработки деталей используют одну и ту же базу, если невозможно обеспечить этот принцип за базу берут другую поверхность, которая точно расположена относительно базы или является основной поверхностью детали и наиболее точно обработана. Несоблюдение этого принципа увеличивает погрешность обработки и увеличивает разнообразие конструкции приспособлений, а значит, усложняет производство и делает его более дорогим.

Принцип единства баз заключается в том, что в качестве установочной, измерительной, а также конструкторской и сборочной базы назначить одни и те же поверхности. Этот принцип иногда называют принципом совмещения баз.

Базами детали «Стакан» принимаются внутренняя цилиндрическая поверхность 60F8 и наружная цилиндрическая поверхность 260h11.

В качестве установочной базы на токарных операциях используется наружная цилиндрическая поверхность 82.

На долбёжной операции №45 в качестве установочной базы применяется наружная цилиндрическая поверхность 93h7

На токарно-фрезерной операции № 50 используется специальное станочное приспособление [ДП.Х154.01.05.00.00.СБ]. В качестве базы используется внутренняя цилиндрическая поверхность 60F8 и торец фланца 16h14.

1.6 Разработка маршрутного технологического техпроцесса

Маршрутный технологический процесс обработки детали «Стакан»

00 Заготовительная

-

Изготовить штамповку на ГКМ

05 Термообработка

-

Нормализовать заготовку

10 Токарная с ЧПУ

-

Заготовка устанавливается в трех кулачковый патрон

-

Точить торец, наружную цилиндрическую поверхность и торец фланца

-

Точить поверхности окончательно

-

Центровать торец

-

Сверлить отверстие

-

Перенести маркировки шрифтом 5 на торец

Инструмент – резец ВК8, сверло центровочное 5 Р18, сверло 15 Р18, молоток, клеймо ударное

Мерительный инструмент - ШЦ 0…300 ц.д. 0,05 кл.1; ШГ 0…160 ц.д. 0,05; шаблон; ШЦ 0…125 ц.д. 0,1 кл.1; пробка 3Н13, пробка 3JS12

15 Токарная с ЧПУ

-

Заготовка устанавливается в трех кулачковый патрон

-

Точить торец, наружную цилиндрическую поверхность

-

Точить поверхности окончательно

-

Сверлить отверстие

-

Расточить отверстие

Инструмент – резец Т15К6, сверло 30 Р18, резец ВК8

Мерительный инструмент - ШЦ 0…300 ц.д. 0,05 кл.1; ШГ 0…160 ц.д. 0,05; шаблон; ШЦ 0…125 ц.д. 0,1 кл.1; ШЦ 0…150 ц.д. 0,02

20 Операционный контроль

-

Заготовка устанавливается на стол ОТК

-

Проверить осмотром отсутствие внешних дефектов

-

Проверить шероховатость методом сравнения с образцами

-

Проверить размеры

Мерительный инструмент - ШЦ 0…300 ц.д. 0,05 кл.1; ШГ 0…160 ц.д. 0,05; шаблон; ШЦ 0…125 ц.д. 0,1 кл.1; ШЦ 0…150 ц.д. 0,02, шаблон, шаблон

25 Термообработка

-

Закалить деталь

30 Токарная с ЧПУ

-

Заготовка устанавливается в трех кулачковый патрон с выверкой

-

Точить торец, наружную цилиндрическую поверхность, уступ

-

Точить наружную цилиндрическую поверхность и торец уступа

-

Расточить отверстие

-

Точить внутреннюю канавку

Инструмент – резец Т15К6, резец BK8, резец спец., резец Т15К6

Мерительный инструмент - ШЦ 0…400 ц.д. 0,05 кл.1; ШЦ 0…150 ц.д. 0,02; ИЧ 0…10 ц.д. 0,01 кл.1; штатив; шаблон; микрометр 250…275 ц.д. 0,01 кл.1; нутромер 50…100 кл.1; шаблон; микрометр 75…100 ц.д. 0,01 кл.1; головка измерительная ц.д. 0,001; штатив; шаблон; ПКМД Н3 кл. 2; глубиномер 0…100 ц.д. 0,01; шаблон; микрометр 0…25 ц.д. 0,01 кл. 1

35 Токарная с ЧПУ

-

Заготовка устанавливается в трех кулачковый патрон с выверкой

-

Точить торец, наружную цилиндрическую поверхность

-

Точить наружную цилиндрическую поверхность

-

Точить наружную цилиндрическую поверхность, торец и фаску

-

Расточить отверстие и фаску

Инструмент – резец Т15К6, резец Т15К6, резец Т15К6 спец.

Мерительный инструмент - ШЦ 0…400 ц.д. 0,05 кл.1; шаблон; ШЦ 0…200 ц.д. 0,05 кл.1; ШЦ 0…150 ц.д. 0,02; ШГ 0…160 ц.д. 0,05; ИЧ 0…10 ц.д. 0,01 кл.1; штатив; калибр – скоба h7; шаблон; пробка Н12

40 Шлифовальная

-

Заготовка устанавливается в трех кулачковый патрон с выверкой

-

Шлифовать торец

-

Шлифовать отверстие с подшлифовкой торца

-

Шлифовать наружные цилиндрическую поверхности фланца и торцы

-

Шлифовать наружную цилиндрическую поверхность и торец

Инструмент – круг шлифовальный 1. 600х80х305 25А40 СМ1 7К5; круг шлифовальный 1. 750х100х305 25А40 ПСМ1 7К5; круг шлифовальный 6. 100х50х20 25А40 СМ2 7К5; круг шлифовальный 5. 40х40х13 25А40 СМ2 6…8К

Мерительный инструмент - головка измерительная ц.д. 0,001; штатив; плита кл. 0; стойка; индикатор 2 ц.д. 0,002 кл.0; глубиномер 0…100 ц.д. 0,01; ПКМД Н1 кл. 1; микрометр 50…75 ц.д. 0,01 кл.2; нутромер 50…100 ц.д. 0,002; ШГ 0…160 ц.д. 0,05; прибор спец; микрометр 250…300 ц.д. 0,002; шаблон; скоба 75…100 ц.д. 0,002; ПКМД Н1 кл. 2

45 Долбёжная

-

Заготовка устанавливается в приспособление с выверкой

-

Долбить паз

Инструмент - резец Р9К5, резец Р18

Мерительный инструмент - головка измерительная ц.д. 0,001; штатив Ш- I - 8; шаблон; шаблон; ПКМД Н1 кл. 1; ШЦ 0…150 ц.д. 0,02

50 Токарная

-

Заготовка устанавливается в трех кулачковый патрон с выверкой

-

Точить торец фланца заподлицо с ранее проточенным, наружную цилиндрическую поверхность с подрезкой торца, уступ и фаску

-

Точить торец фланца, соблюдая угол и радиус

-

Точить наружную канавку и наружную цилиндрическую поверхность

-

Центровать 24 отверстия, отверстия на дне стакана

-

Сверлить 24 отверстий

-

Развернуть 24 отверстий

-

Обработать отверстие на дне стакана

-

Обработать 2 отверстия на дне стакана

-

Нарезать резьбу в 2 отверстиях

-

Фрезеровать 4 выборки

Инструмент – резец Т15К6, резец ВК8 спец., сверло D2 Р18, сверло D4,7 Р18, развертка D5 Р18, резец спец.; фреза D15 Z6 Р18, сверло D6,8 Р18; фреза резьбонарезная

Мерительный инструмент - головка измерительная ц.д. 0,001; штатив; шаблон; микрометр 0…25 ц.д. 0,01 кл. 1; ШЦ 0…150 ц.д. 0,02; шаблон; штангенприбор спец.; микрометр 75…100 ц.д. 0,01 кл. 1; шаблон; глубиномер 0…100 ц.д. 0,01; ПКМД Н3 кл. 2; калибр-пробка; шаблон; ШЦ 0…400 ц.д. 0,05; шаблон; шаблон; радиусный шаблон; угломер 0…180 ц.д. 2; меры плоского угла Н1 кл. 1; калибр-пробка резьбовая 5Н6Н

55 Слесарная

-

Обработать 2 отверстия и выборки

60 Токарная с ЧПУ

-

Заготовка устанавливается в трех кулачковый патрон с выверкой

-

Точить торец фланца, соблюдая угол и радиус

-

Маркировать шрифтом 2.5

Инструмент – резец спец

Мерительный инструмент - головка измер. ц.д. 0,001; штатив; ШЦ 0…400 ц.д. 0,05; угломер 0…180 ц.д. 2; меры плоского угла Н1 кл. 1; стенкомер

65 Слесарная

-

Зачистить заусеницы, притупить острые кромки,

-

Зачистить забоины, царапины и другие внешние дефекты

70 Промывка

-

Промыть деталь

75 Контроль магнитный

-

Произвести магнитный контроль

-

Клеймить шрифтом 3

80 Операционный контроль

85 Пассивирование

-

Произвести покрытие хим. пас.

90 Приёмочный контроль

-

Контролируют все размеры, проверяют шероховатость поверхностей, отсутствие забоин, притупление острых кромок. Используется контрольный стол.

95 Транспортирование

1.7 Обоснование выбора оборудования, приспособлений, режущего и измерительного инструментов

Выбор станочного оборудования является одной из важнейших задач при разработке технологического процесса механической обработки заготовки. От правильного его выбора зависит производительность изготовления детали, экономное использование производственных площадей, механизации и автоматизации ручного труда, электроэнергии и в итоге себестоимости детали.

При выборе станочного оборудования необходимо учитывать: характер производства, методы достижения заданной точности при обработке, соответствие станка размерам детали, мощности станка, удобство управления и обслуживания станка, габаритные размеры и стоимость станка.

В проектируемом техпроцессе для черновой токарной обработки был оставлен токарный станок с ЧПУ модели DF2/3 CNC. Конструкция станка исходит из концепции серии токарных станков с наклонной станиной, имеет крестовой суппорт с двумя электрическими головками (с 6 положениями и 8 положениями) для закрепления инструментов для поверхностной и осевой обработки. Ось вращения головок параллельна оси шпинделя станка. Станок позволяет вести обработку внешних и внутренних поверхностей заготовок фланцевого характера, зажатых в патроне, внешних поверхностей и отверстий частей из стержневого материала, обработку поверхностей валов. Все рабочие функции станка управляются программируемой системой управления SINUMERIC 840 D.

Для чистовой токарной обработки, а так же фрезерной и сверлильной был введен токарный станок с фрезерной функцией DMC DL 21MB. Жесткая цельная литая конструкция станины станка обеспечивает высокую жесткость и минимизацию вибраций при тяжелых режимах резания, а также эффективное стружкоудаление и высокую точность при прецизионной обработке. Токарные обрабатывающие центра серии DL 21 имеют линейные направляющие по осям X / Z. Ось С станка реализована с учётом всех современных требований – дисковая система фиксации, быстрое переключение режимов, высокий крутящий момент. Датчик осевого положения расположен на оси вращения шпинделя, что исключает погрешности позиционирования двигателем, повышает точность обработки. Шарико-винтовые пары обладают высокой жесткостью в сочетании с высокой плавностью и точностью хода, что обеспечивает максимальное качество обработки. Жесткий высокоточный мощный шпиндель. Револьверная голова с торцевым креплением инструмента позволяет устанавливать инструментальные державки как для внутренней, так и для наружной обработки. Быстрая смена инструментов сводит к минимуму время холостых ходов, что сокращает время простоя оборудования и повышает производительность в целом. Применение револьверной головы с приводным инструментом значительно расширяет функциональные и технологические возможности данного оборудования, а также уменьшает производственный цикл изготовления детали за счет концентрации обработки на одном станке. Шпиндель и суппорт приводятся в движение от асинхронных двигателей, что обеспечивает быстрое позиционирование с минимальным временем отклика, высокие скорости быстрых перемещений.

Для шлифовальных работ был взят специальный внутришлифовальный станок модели Si 6/1 АSА 315 производства завода BWF (ГДР). Предназначен для внутреннего шлифования отверстий. Можно шлифовать цилиндрические, конические, ступенчатые, отверстия, а так же короткие наружные диаметры и узкие торцевые поверхности.

Для долбления шпоночного паза использован станок 7Д430, предназначенный для наружного и внутреннего долбления плоских и фасонных поверхностей, вырезов, канавок, а также долбления с поднутрением до 10°.

При разработке технологического процесса механической обработки заготовки необходимо правильно выбрать приспособления, которые должны способствовать повышению производительности труда, точности обработки, улучшению условий труда, ликвидации предварительной разметки заготовки и выверки их при установке на станке.

Применение станочных приспособлений и вспомогательных инструментов при обработке заготовок дает ряд преимуществ, таких как: сокращение трудоемкости обработки заготовок за счет резкого уменьшения времени, затрачиваемого на установку, выверку и закрепление; расширение технологических возможностей станков.

Использованное станочное приспособление специальное, используется на 50-ой операции. Оно устанавливается на шпиндель токарно-фрезерного станка и позволяет объединить ряд операций базового техпроцесса в комплексную, а так же в значительной мере облегчить обработку поверхностей. На данной операции проходят токарная, фрезерная, сверлильная обработки детали, нарезка резьб.

При выборе режущего инструмента необходимо стремиться принимать стандартный инструмент, но, когда целесообразно, следует применять и специальный, комбинируемый, фасонный инструмент, позволяющий совмещать обработку нескольких поверхностей.

В проектируемом техпроцессе в основном применяется стандартный инструмент, такой как резцы Т15К6, ВК8; сверла спиральные и центровочные Р18; фрезы. Для точения применён специальный режущий инструмент с пластиной из твердого сплава. В 50 и 60 операциях на токарном станке с ЧПУ выполняется точение торцевой конической канавки на фланце «Стакана». Режущим инструментом является специальный HFAEL – резец, c CRIP5025Y - пластиной из твердого сплава, который устанавливается в специальный HAPL25C - блок.

При проектировании технологического процесса механической обработки заготовки для межоперационного окончательного контроля обрабатываемых поверхностей стандартный измерительный инструмент, учитывая тип производства, но вместе с тем, когда целесообразно следует применять специальный контрольно-измерительный инструмент или контрольно-измерительное приспособление.

На 40 операции после шлифованных работ выполняется проверка торцевого и радиального биения поверхностей. Для этого используется контрольно-измерительное приспособление – центра, в котором при помощи индикаторов часового типа, вращая деталь закреплённую на цанговой оправке, происходит замер.

1.8 Определение операционных припусков, допусков межоперационных размеров и размеров заготовки

Определение операционных припусков, допусков межоперационных размеров и размеров заготовки осуществляется на основе опытно-статистического метода по укрупненным справочным нормативам [4].

Операционный размер на данную операцию определяют по формуле:

-

для валов:

di = d i+05 – Z i+05, (1.8.1)

где di — обрабатываемый диаметр вала, мм;

d i+05 — диаметр вала с предыдущей операции, мм;

z2 — припуск на обработку, мм.

-

для длинновых размеров:

Li = L i+05 +Zi+05, (1.8.2)

где Z i+05 – припуск на последующую операцию, мм;

li — обрабатываемый длинновой размер, мм;

l i+05 — длинновой размер с предыдущей операции, мм.

Размер 260-0.035

d45 = 260-0.032

d35 = d35 + z35 = 260 + 0.5 = 260.5-0.13

d15 = d25 + z25 = 260.5 + 2.5 = 263-0.32

d00 = d15 + z15 = 266 + 6 = 272

Размер 87-0.22

d45 = 87-0.22

d35 = d45 + z45 = 87 + 6 = 93-0.035

d30 = d35 + z35 = 93 + 0.5 = 93.5-0.35

d10 = d30 + z30 = 93.5 + 1.5 = 95-0.35

d00 = d10 + z10 = 98 + 4.5 = 102.5

Размер 82-0.35

d45 = 82-0.35

d30 = d45 + z45 = 82 + 1 = 83-0.054

Размер 141-0.1

l35 = 141-0.1

l30 = l35 + z35 = 141 + 0.5 = 141.5-0.25

l 15 = l30 + z30 + z25 = 141.5 + 2 + 2 = 150-0.75

l00 = l15 + z15 = 150 + 5 = 155

Размер 25-0.21

l30 = 25-0.21

l15 = l30 + z30 = 25 + 5 = 30-0.5

l 10 = l15 + z15 = 30 + 4 = 34-0.1

l00 = l10 + z10 = 34 + 4 = 38

Размер 22+0.33

D30 = 22+0.33

D10 = D30 + Z30 = 22 - 7 = 15+0.27

Размер 60+0.046

D35 = 60+0.046

D25 = D35 + Z35 = 60 - 0.5 = 59.5+0.19

D15 = D25 + Z25 = 59.5 – 2.5 = 57+0.3

D00 = D15 + Z15 = 50 - 10 = 40

Размер 133±0.2

L35 = 133±0.2

L25 = L 35 + Z35 = 133 - 0.5 = 132.5+0.16

L15 = L 25 + Z25 = 132.5 - 2.5 = 130+0.3

1.9 Определение режимов резания и нормирование операций

1.9.1 Определение режимов резания и норм времени на операцию № 10

5 переход – сверление

На токарном станке

с ЧПУ DF2/3

CNC

производят сверление глухого отверстия

D

= ![]() на длину l

= 35, шероховатость Ra

= 12,5.

на длину l

= 35, шероховатость Ra

= 12,5.

а) Выбираю сверло и устанавливаю значения его геометрических элементов. Сверло диаметром 15 мм с рабочей частью из быстрорежущей стали Р18.

Углы сверла ([6], стр. 151):

2φº = 116º ± 3º

φº = 45º…55º

αº = 11º ± 3º

ωº = 24º…32º

2φº = 70º

б) Назначаю режимы резания:

-

Определяю подачу. Для сверления материала сталь 13Х11Н2В2МФ с твёрдостью 269…321HВ, σв = 900 Мпа, сверлом диаметром 15 мм подача S = 0,2...0,23 мм/об ([6], с. 381). Принимаю значение S = 0,2 мм/об

-

Определяю осевую составляющую силы резания ([6], с. 385):

,

(1.9.1)

,

(1.9.1)

где

![]() ([6], стр. 279);

([6], стр. 279);

q = 1,0 ([6], стр. 279);

у = 0,7 ([6], стр. 279);

Кр – поправочный коэффициент, учитывающий условия обработки.

,

(1.9.2)

,

(1.9.2)

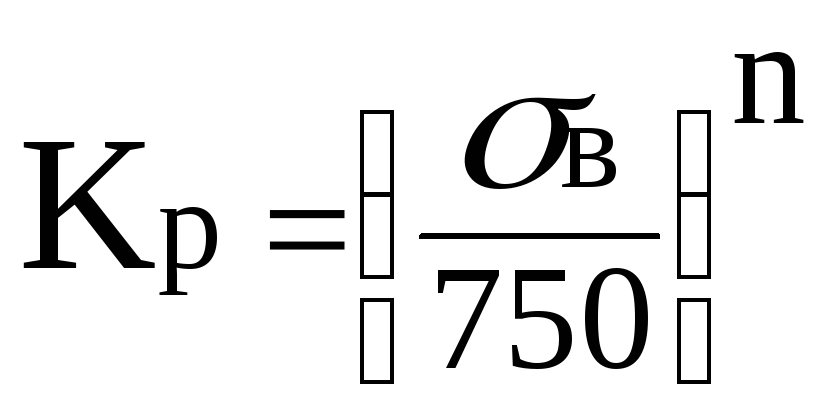

где n – показатель степени, n = 0,75 [6, стр. 362].

Подставив в формулу (1.9.2) получаем:

![]()

Подстановкой значений в формулу (1.9.1) получено:

![]()

Проверяю, выполняется ли условие:

![]() ,

(1.9.3)

,

(1.9.3)

где

![]() -

максимальная осевая сила резания,

-

максимальная осевая сила резания,

![]() .

.

Подстановкой значений в формулу (1.9.3) получено:

7974,65 < 15000

Условие выполняется, следовательно, назначенная подача S = 0,2 мм/об допустима.

-

Определяю скорость резания:

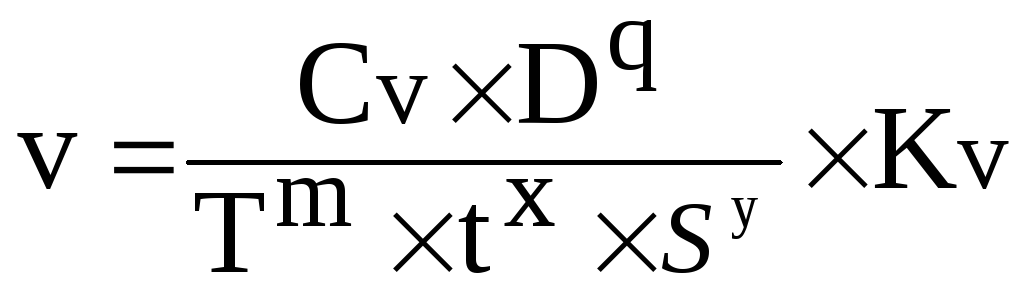

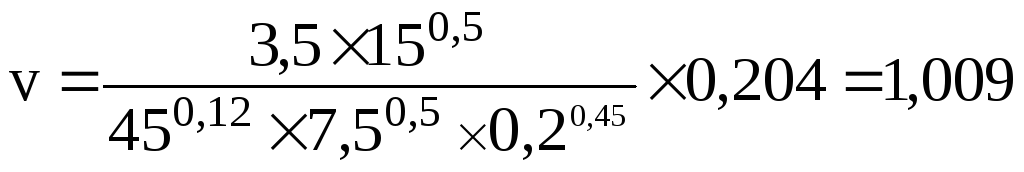

[м/мин],

(1.9.4)

[м/мин],

(1.9.4)

где Cv = 3,5 ([6], стр. 279);

q = 0,5 ([6], стр. 279);

m = 0,12 ([6], стр. 279);

y = 0,45 ([6], стр. 279);

Т – период стойкости сверла, принимаем Т = 45;

t – глубина резания, t = 0,5D, принимаем t = 7,5;

Кv – поправочный коэффициент;

![]() ,

(1.9.5)

,

(1.9.5)

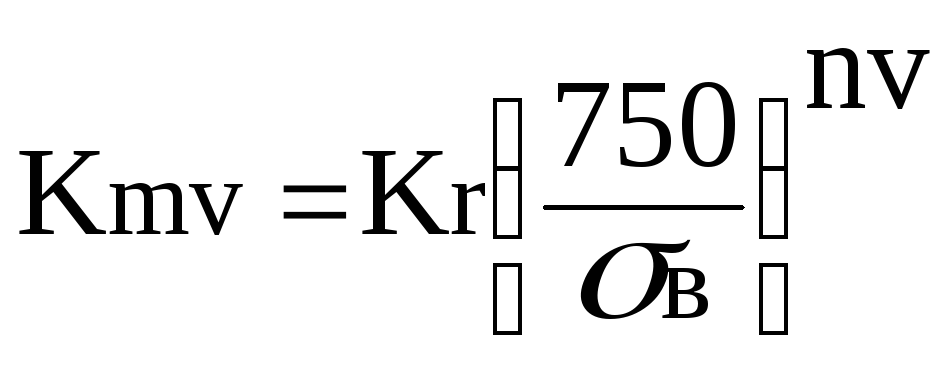

где Кmv – поправочный коэффициент, учитывающий скорость главного движения резания;

Кuv – поправочный коэффициент, учитывающий материал инструмента,

Кuv = 0,3;

Кiv – поправочный коэффициент, учитывающий глубину сверления, Кiv = 1,0;

Коэффициент Кmv определяется по формуле (1.9.6)

,

(1.9.6)

,

(1.9.6)

где Кr – поправочный коэффициент, учитывающий влияние обрабатываемого материала, Кr = 0,8 [6, стр. 359];

nv – показатель степени, nv = 0,9 [6, стр. 262];

Подстановкой значений в формулы (1.9.6), (1.9.5), (1.9.5) получено:

![]() ;

;

![]() ;

;

м/мин.

м/мин.

-

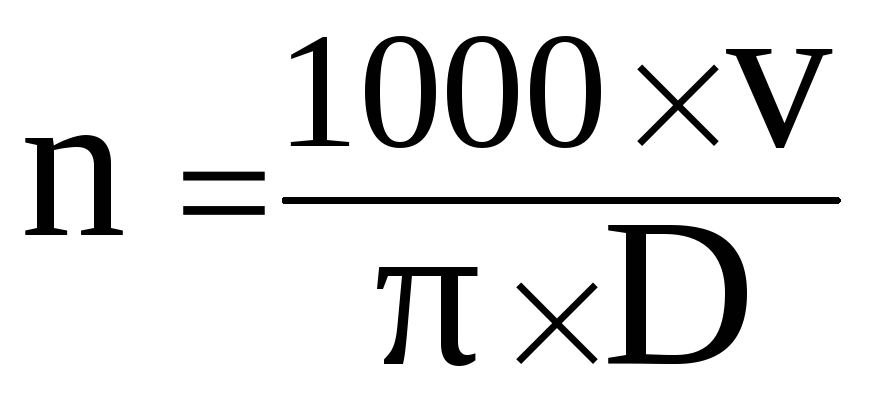

Определяю частоту вращения шпинделя по формуле (1.9.7):

,

(1.9.7)

,

(1.9.7)

Подстановкой значений в формулу (1.9.7) получено:

![]() об/мин.

об/мин.

Корректируем частоту вращения по паспорту станка: nd = 20 об/мин.

-

Определяю действительную скорость резания по формуле (1.9.8):

,

(1.9.8)

,

(1.9.8)

Подставляя значения в формулу получаем

![]() м/мин.

м/мин.

в) Определяю крутящий момент от сил сопротивления резанию при сверлении:

,

(1.9.9)

,

(1.9.9)

где

![]() ([6], стр. 279);

([6], стр. 279);

q = 2 ([6], стр. 279);

у = 0,7 ([6], стр. 279);

Подстановкой значений в формулу (1.9.9) получено:

![]()

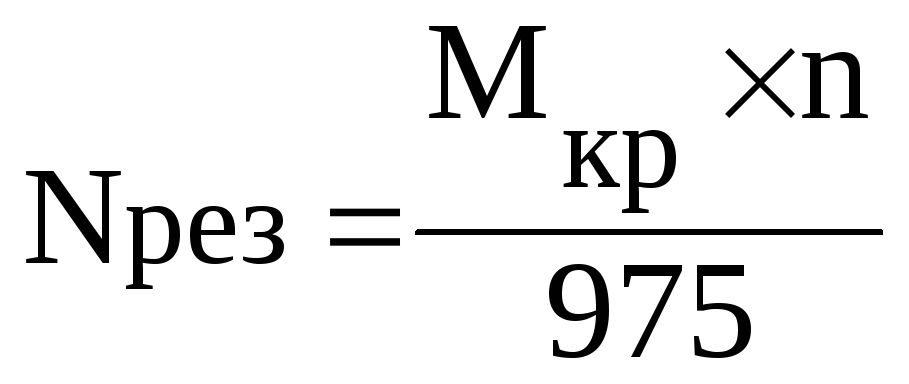

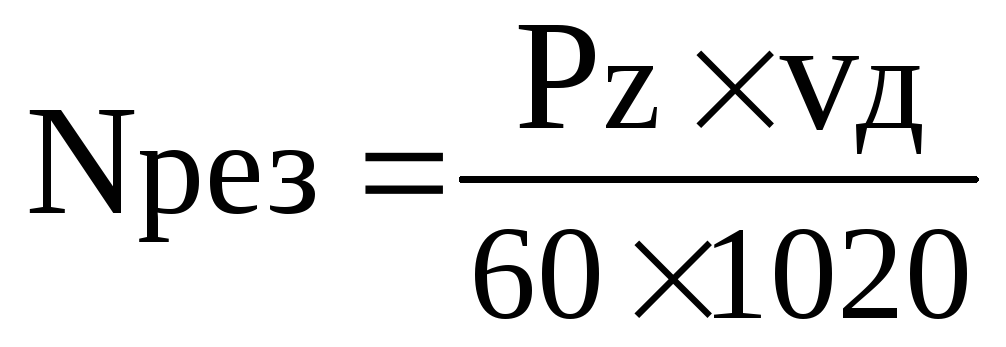

г) Определяю мощность, затрачиваемую на резание

,

(1.9.10)

,

(1.9.10)

Подстановкой значений в формулу (1.9.10) получено:

![]() .

.

д) Проверяю возможность обработки. Должно соблюдаться условие:

![]() ,

(1.9.11)

,

(1.9.11)

где Nшп - мощность шпинделя, определяется по формуле

![]() (1.9.12)

(1.9.12)

Подстановкой значений в формулы (1.9.12), (1.9.11) получено:

![]()

0,7 < 23,6

Условие выполняется, следовательно, обработка возможна.

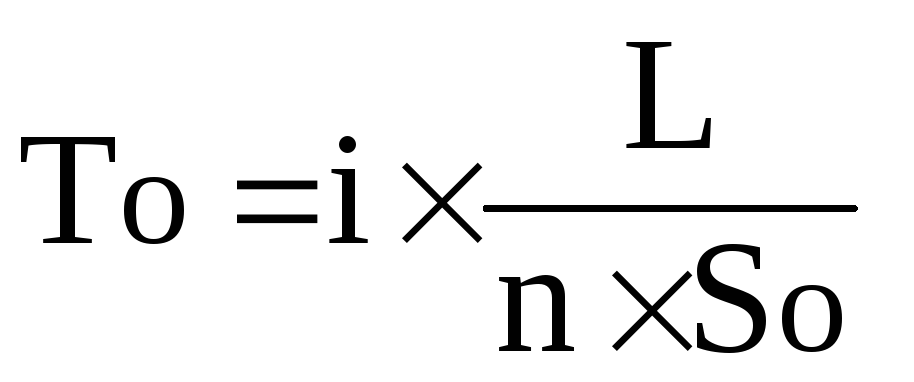

е) Основное время:

,

(1.9.13)

,

(1.9.13)

где i – число отверстий;

L – длина обработки, мм.

L = l + Δ+ y, (1.9.14)

где l – глубина обрабатываемого отверстия, мм;

Δ – величина перебега, мм, Δ = 0;

y – величина врезания, мм.

y = 0,4D, (1.9.15)

Подстановкой значений в формулы (1.9.15), (1.9.14), (1.9.13) получено:

y = 0,4×15 = 6 мм;

L = 35 + 0 + 6 = 41 мм;

мин.

мин.

ж) Вспомогательное время определяется по формуле (1.9.16):

![]() ,

(1.9.16)

,

(1.9.16)

где Тв1 – время на установку и снятие детали, мин;

Тв1= 3,2 мин ([7], стр. 52-55, к. 16);

Тв2 – время, связанное с переходом, мин;

Тв2= 0,24 ([7], стр. 95-99, к. 27);

Тв3 – время на контроль параметров, мин;

Тв3= 0,16 ([7], стр. 185-199, к. 86).

Подстановкой значений в формулу (1.9.16) получено:

Твсп = 3,2 + 0,24 + 0,16=3,6 мин.

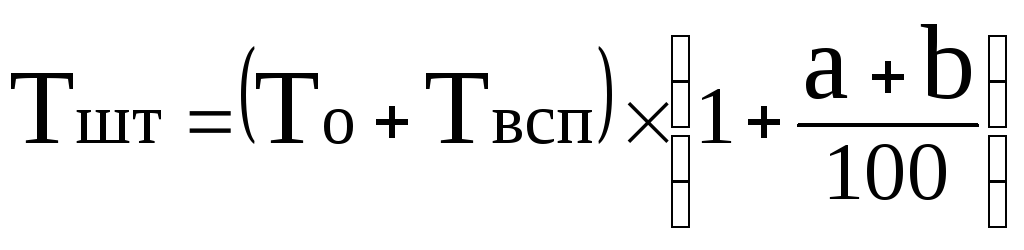

з) Штучное время определяется по формуле (1.9.17):

,

(1.9.17)

,

(1.9.17)

где а – процент времени на обслуживание рабочего места, %;

а = 4 % ([7], стр. 100-101, к. 28);

b – процент времени на отдых и личные надобности, %;

b = 4 % ([7], стр. 100-101, к. 28).

Подстановкой значений в формулу (1.9.17) получено:

![]()

и) Подготовительно-заключительное время:

Тпз = 30 мин ([7], стр. 71, к. 19).

1.9.2 Определение режимов резания и норм времени на операцию № 15

5 переход – подрезать торец

На токарном станке с ЧПУ DF2/3 CNC производят подрезку торца D = 263 мм до диаметра d= 57 мм. Припуск на обработку h = 4 мм на сторону.

а) Назначение материала режущей части резца:

В данном случае наиболее подходящим является проходной отогнутый резец с пластинкой из твёрдого сплава Т15К6.

Назначение геометрические элементы резца:

Углы резца:

αº=0º

λº=0º

γº= -15º

γфº= - 4º

φ0=60º

φ1=15º

б) Определение режимов резания

-

Выбираем подачу, S = 0,2...0,4 мм/об ([6], с. 367), принимаю S = 0,2 мм/об;

-

Скорость резания определяется по формуле (1.9.18):

,

(1.9.18)

,

(1.9.18)

где Cv = 350;

m = 0,2;

х = 0,15;

у = 0,2

Т - период стойкости резца ([6], с. 368), Т = 60 мин;

t - глубина резания, мм; t = 2 мм.

Кv – поправочный коэффициент, учитывающий фактические условия резания

Коэффициент Кv определяют по формуле, ([6], с. 357):

![]() ,

(1.9.19)

,

(1.9.19)

где Кnv - коэффициент, учитывающий качество материала заготовки, Кnv = 1;

Кuv - коэффициент, учитывающий качество материала инструмента, Кuv = 1,9;

Ко - коэффициент, учитывающий поперечное точение, Кuv = 1,24;

Кφ - коэффициент, учитывающий угол в плане. Кφ = 0,9;

Кmv – коэффициент, учитывающий скорость резания, определяется по формуле:

,

(1.9.20)

,

(1.9.20)

где Кr – коэффициент, учитывающий материал детали, Кr = 0,85 ([6], стр. 359);

nv – показатель степени. nv = 1 ([6], стр. 362).

Подстановкой значений в формулы (1.9.20), (1.9.19), (1.9.18) получено:

![]()

![]()

![]()

-

Частота вращения детали определяется подстановкой значений в формулу (1.9.7):

![]() об/мин

об/мин

Полученное значение частоты вращения корректируется по паспортным данным станка. Принимаю n = 315 об/мин

-

Действительная скорость главного движения резания определяется подстановкой значений в формулу (1.9.7):

![]()

в) Тангенциальная составляющая силы резания Pz ([6], с. 367):

![]() ,

(1.9.21)

,

(1.9.21)

где Ср 204 ([6], с. 359);

х = 1,0 ([6], с. 359);

у = 0,75 ([6], с. 359);

n = 0 ([6], с. 359);

Кр – поправочный коэффициент, Кр = 1,15

Подстановкой значений в формулу (1.9.21) получено:

![]() Н

Н

г) Мощность, затраченная на резание определяется по формуле (1.9.22):

,

(1.9.22)

,

(1.9.22)

Подстановкой значений в формулу (1.9.22) получено:

![]()

д) Проверяю возможность обработки. Должно выполнятся условие (1.9.11)

6,48 < 23,6

Условие выполняется, следовательно, обработка возможна.

е) Основное время определяется по формуле (1.9.23):

,

(1.9.23)

,

(1.9.23)

где i – число ходов, i = 2;

S – подача, мм;

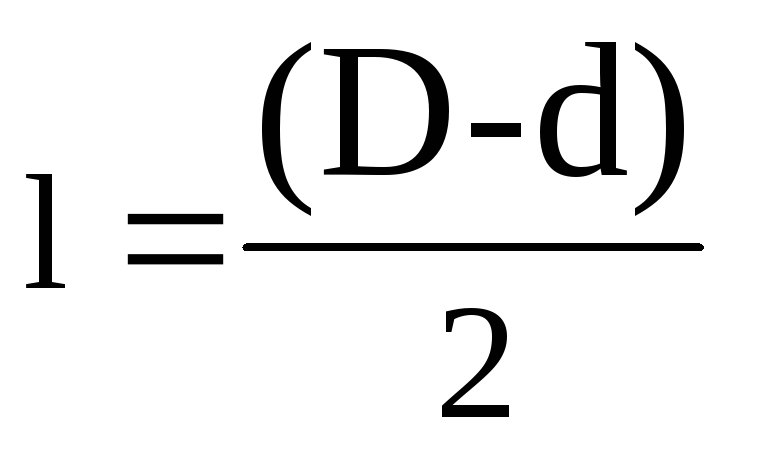

L – длина обработки, мм; определяется по формуле (1.24):

L = l+ Δ+ y, (1.9.24)

где l – длина рабочего хода резца, определяется по формуле (1.9.25);

∆ – перебег резца, ∆=1…3мм, принимаем ∆= 2;

у – длина врезания, определяется по формуле (1.9.26).

(1.9.25)

(1.9.25)

![]() (1.9.26)

(1.9.26)

Подставив значения в формулы (1.9.26), (1.9.25), (1.9.24), (1.9.23) получаем:

![]() мм;

мм;

мм;

мм;

L = 103 + 2 + 2 = 107 мм;

мин.

мин.

з) Вспомогательное время определяется по формуле (1.9.16):

Тв1= 3,2 мин [7, стр. 56-57, к. 16];

Тв2= 0,16 [7, стр. 95-99, к. 27];

Тв3= 0,72 [7, стр. 185-199, к. 86].

Подставив значения в формулу получаем (1.9.16):

Твсп = 3,2 + 0,16 + 0,72=4,08 мин.

ж) Штучное время определяем, подставив значения в формулу (1.9.17):

![]()

11. Подготовительно-заключительное время:

Тпз = 20 мин [7, стр. 100-101, к. 28].

1.9.3 Назначение режимов резания по укрупненным нормативам

Расчет режимов производится с использованием источника [7].

Расчет режимов резания включает в себя определение величины подачи инструмента, скорости резания, и частоты вращения шпинделя, которая рассчитывается по формуле (1.9.7).

10 Токарная с ЧПУ

2 переход: S = 0.1 мм/об; n = 120 об/мин; V = 40 м/мин;

3 переход: S = 0.1 мм/об; n = 120 об/мин; V = 40 м/мин;

4 переход: S = 0.8 мм/об; n = 120 об/мин; V = 2 м/мин;

5 переход: S = 0.2 мм/об; n = 20 об/мин; V = 1 м/мин.

15 Токарная с ЧПУ

2 переход: S = 0.2 мм/об; n = 315 об/мин; V = 260 м/мин;

3 переход: S = 0.2 мм/об; n = 315 об/мин; V = 260 м/мин;

4 переход: S = 0.1 мм/об; n = 120 об/мин; V = 10 м/мин;

5 переход: S = 0.08 мм/об; n = 100 об/мин; V = 16 м/мин.

30 Токарная с ЧПУ

3 переход: S = 0.1 мм/об; n = 200 об/мин; V = 150 м/мин;

4 переход: S = 0.1 мм/об; n = 160 об/мин; V = 116 м/мин;

5 переход: S = 0.08 мм/об; n = 200 об/мин; V = 40 м/мин;

6 переход: S = 0.08 мм/об; n = 160 об/мин; V = 40 м/мин.

35 Токарная с ЧПУ

3 переход: S = 0.1 мм/об; n = 200 об/мин; V = 85 м/мин;

4 переход: S = 0.1 мм/об; n = 200 об/мин; V = 60 м/мин;

5 переход: S = 0.1 мм/об; n = 200 об/мин; V = 50 м/мин;

6 переход: S = 0.1 мм/об; n = 200 об/мин; V = 15 м/мин.

40 Шлифовальная

3 переход: S = 0.005 мм/об; n = 131 об/мин; V = 107 м/мин;

4 переход: S = 0.005 мм/об; n = 100 об/мин; V = 20 м/мин;

5 переход: S = 0.005 мм/об; n = 100 об/мин; V = 80 м/мин;

6 переход: S = 0.1 мм/об; n = 100 об/мин; V = 30 м/мин.

45 Долбёжная

3 переход: S = 0.2 мм/дв.х; n = 80 дв.х/мин; V = 3 м/мин.

50 Токарно-фрезерная с ЧПУ

2 переход: S = 0.1 мм/об; n = 160 об/мин; V = 120 м/мин;

3 переход: S = 0.08 мм/об; n = 160 об/мин; V = 60 м/мин;

4 переход: S = 0.08 мм/об; n = 120 об/мин; V = 35 м/мин;

5 переход: S = 0.1 мм/об; n = 300 об/мин; V = 2 м/мин;

6 переход: S = 0.1 мм/об; n = 300 об/мин; V = 5 м/мин;

7 переход: S = 0.1 мм/об; n = 400 об/мин; V = 8 м/мин;

8 переход: S = 0.1 мм/об; n = 300 об/мин; V = 6 м/мин;

9 переход: S = 0.1 мм/об; n = 300 об/мин; V = 6 м/мин;

10 переход: S = 0.12 мм/об; n = 600 об/мин; V = 16 м/мин;

11 переход: S = 0.12 мм/об; n = 600 об/мин; V = 55 м/мин.

60 Токарная с ЧПУ

3 переход: S = 0.2 мм/об; n = 120 об/мин; V = 3 м/мин.

1.9.7 Поэлементное определение норм времени по нормативам

Расчет норм времени сводится к определению основного, вспомогательного, штучного и подготовительно-заключительного времени. На остальные операции значения норм времени приведены в таблице 1.9.1.

Таблица 1.9.1 – Нормы времени

|

№ оп. |

Наименование операции |

То, мин |

Твсп, мин |

Тшт, мин |

Тп-з |

|

10 |

Токарная с ЧПУ |

79,21 |

1,58 |

87,25 |

26 |

|

15 |

Токарная с ЧПУ |

127,71 |

1,74 |

139,81 |

27 |

|

30 |

Токарная с ЧПУ |

29,59 |

4,80 |

37,14 |

27 |

|

35 |

Токарная с ЧПУ |

72,92 |

3,40 |

82,43 |

26 |

|

40 |

Шлифовальная |

6,22 |

3,78 |

10,80 |

30 |

|

45 |

Долбёжная |

1,38 |

1,00 |

2,57 |

16 |

|

50 |

Токарно-фрезерная с ЧПУ |

67,82 |

6,09 |

79,82 |

33 |

|

60 |

Токарная с ЧПУ |

11,66 |

2,24 |

15,01 |

24 |

1.10 Разработка управляющей программы с РТК на станок с ЧПУ

Управляющая программа для токарного станка с ЧПУ модели DMC DL 21MB с системой управления Fanuc-0i TD на 3 переход токарно-фрезерной операции № 50.

Программой обеспечивается точение наружной канавки шириной 4,5Н7 (+0,12) до 82h7 (-0,35) и обеспечивается размер 12±0,2 до 87h6(-0,22).

Режущий инструмент: резец спец. с пластиной из твёрдого сплава ВК8, шириной режущей кромки Н = 4,5 и радиусами при вершинах R0,4 max

%

N01 G54

N02 T03 М06

N03 G00 G90 Z160 x140

N04 S120 M03 M08

N05 G01 G95 X44 Z19.025 F4

N06 X40.913 F0.08

N07 X47

N08 Z14.135

N09 X43.445

N10 X47

N11 G00 Z160 X140

N12 M05 M09

N13 M02

Результаты вычислений наглядно представлены в расчетно-технологической карте на данную операцию [графическая часть ПЛ2].

1.11 Описание конструкции и расчёт станочного приспособления