2. Назначение и расчет посадки подшипников качения 3

Подшипник качения 6-312 посажен на вращающийся вал. Подшипник 6-312 является шариковым радиальным однорядным подшипником класса точности 6 легкой серии.

По ГОСТ 8338-75, выбирают конструктивные размеры заданного подшипника (D, d, В, r) геометрические размеры:

d = 60 мм,

D = 130 мм,

B = 31 мм,

r = 3,5 мм.

b = B – 2 * r = 31 – 2 * 3,5 = 0,024 мм;

B - ширина кольца подшипника, мм

r - радиус фаски кольца, мм

Подшипник посажен в разъемный корпус и на вращающийся вал.

Нагружение наружного кольца - местное, внутреннего – циркуляционное. Нагрузка с ударами и вибрацией, перегрузка до 300%.

По таблице 1.37 [6] Т1:

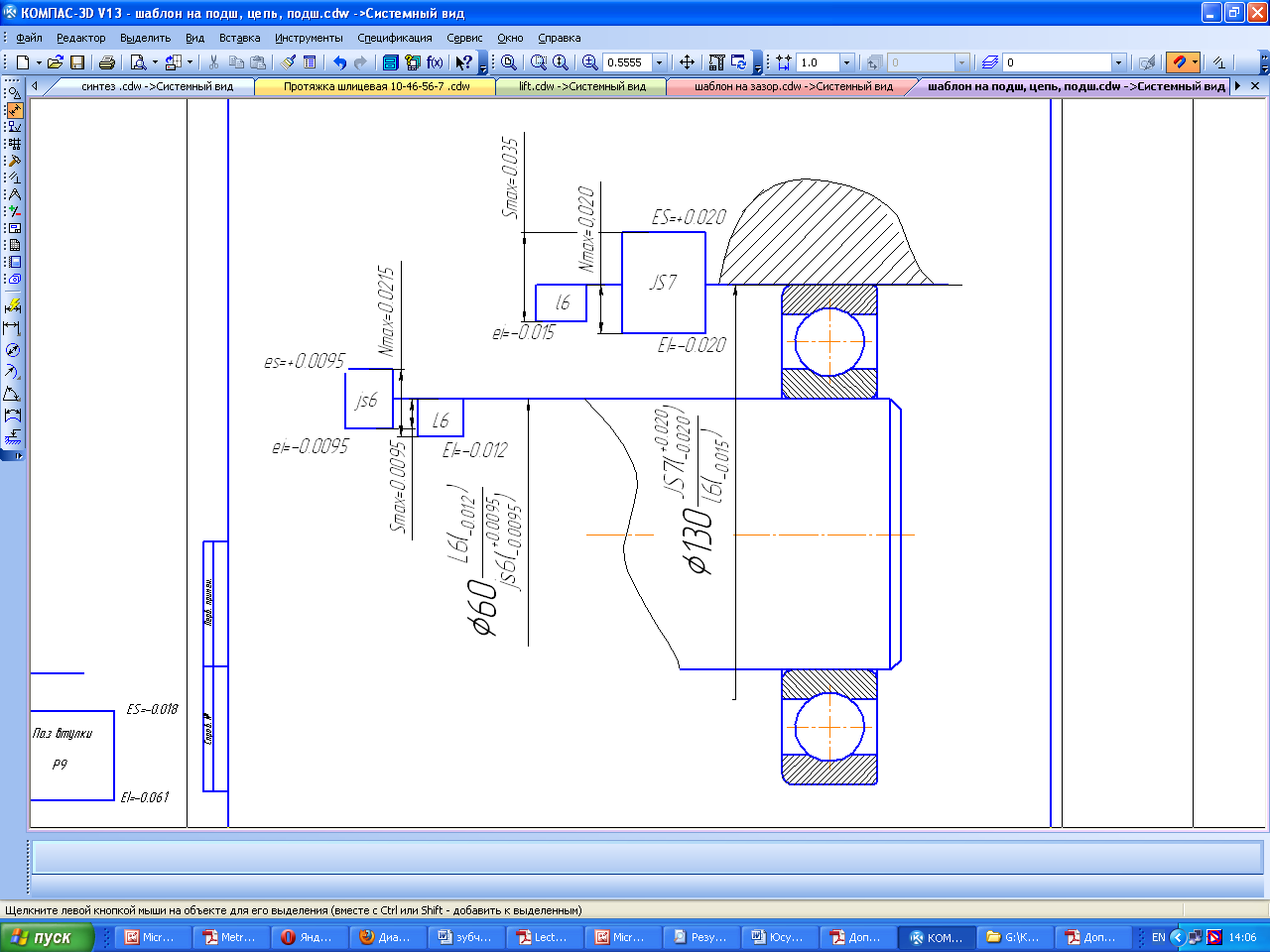

Ǿ 130 Js7

ES = 0,020 мм

EI = -0,020 мм

TA = ES – EI = 0,020 – (-0,020) = 0,040 мм;

При циркуляционном нагружении колец подшипников посадки выбирают по величине PFr - интенсивности радиальной нагрузки на посадочной поверхности.

,

,

где

- радиальная нагрузка на опору, Н;

- радиальная нагрузка на опору, Н;

![]() - ширина подшипника, мм;

- ширина подшипника, мм;

- радиус скругления кромки внутреннего

кольца, мм;

- радиус скругления кромки внутреннего

кольца, мм;

- динамический коэффициент посадки,

зависящий от характера нагрузки;

- динамический коэффициент посадки,

зависящий от характера нагрузки;

- коэффициент, учитывающий степень

ослабления посадочного натяга;

- коэффициент, учитывающий степень

ослабления посадочного натяга;

- коэффициент неравномерности распределения

радиальной нагрузки

- коэффициент неравномерности распределения

радиальной нагрузки .

.

- при перегрузке до 300%, сильных ударах

и вибрации ([5], стр.238)

- при перегрузке до 300%, сильных ударах

и вибрации ([5], стр.238)

- при сплошном вале ([5], стр.238)

- при сплошном вале ([5], стр.238)

,

,

где Mкр – крутящий момент, Нм;

d – диаметр вала, м.

По таблице 9.3 [5] на вал выбирается посадка L6/js6, т.к. радиальная нагрузка входит в диапазон до 300кН.

По таблице 1.29 [6] Т1:

Ǿ 60js6

es = 0,0095 мм

ei = -0,0095 мм

TB = es – ei = 0,0095 + 0,0095 = 0,019 мм;

По ГОСТ 520-89 определим допуски и отклонения:

-

Для диаметра dm = 60 мм класса точности 6

по таблице 4.82 [5] Т2:

ES = 0;

EI = -0,012 мм;

Tdm = ES – EI = 0 – (-0,012) = 0,012 мм.

-

Для диаметра Dm = 130 мм класса точности 6

по таблице 4.83 [5] Т2:

es = 0;

ei = -0,015 мм;

TDm = es – ei = 0 – (- 0,015) = 0,015 мм.

Соединение

внутреннего кольца с валом:

Соединение

внутреннего кольца с валом:

максимальный натяг Nmax = es – EI = 0,0095 – (-0.012) = 0.0215 мм

минимальный натяг Nmin = ES – ei = 0,000 – (-0.0095) = 0,0095 мм

Соединение наружного кольца с корпусом:

максимальный зазор Smax = ES – ei = 0,020 – (-0,015) = 0,035 мм

максимальный натяг Nmax = es – EI = 0 – (-0,020) = 0,020 мм

Рисунок 2. Схема полей допусков соединения подшипник-вал, подшипник-втулка

3. Расчёт калибра для детали поз. 7 соединения 4-7

Контролируемый размер Ǿ 55 по ГОСТ 25347-82 (табл.1.9, т1, [3)] находим предельные отклонения изделия: es = +0,030 мкм, ei = 0 мкм. Наибольший и наименьший предельные размеры вала: dmax = 55,030 мм; dmin = 55 мм. По ГОСТ 24853-81 для 7-го квалитета и интервала размеров (50-80) мм находим данные для расчета размеров калибров: выбираем Н = 5 мкм, z = 4 мкм, у =3 мкм.

|

Калибр |

Рабочий калибр |

Контрольный калибр |

||||

|

размер |

допуск |

размер |

допуск |

|||

|

Для отверстия |

Проходная сторона новая |

Dmin + z |

± Н/2 |

– |

– |

|

|

Проходная сторона изношенная |

Dmin - y |

– |

– |

– |

||

|

Непроходная сторона |

Dmax |

± H/2 или Hs/2 |

– |

– |

||

Исполнительные размеры (рабочий калибр) калибров для пробки

(ГОСТ 14810-69 и ГОСТ 14748-69) определяют по формулам:

55.000

+ 0,004 + 0,005/2 = 55.0065 мм;

55.000

+ 0,004 + 0,005/2 = 55.0065 мм;

55.000 + 0,004 - 0,005/2 = 55.0015 мм;

55.000 + 0,004 - 0,005/2 = 55.0015 мм;

55.000 - 0,003 = 54,997 мм;

55.000 - 0,003 = 54,997 мм;

55,0065 - 0,004 = 55.0025 мм;

55,0065 - 0,004 = 55.0025 мм;

55.03 + 0,004/2 = 55.032 мм;

55.03 + 0,004/2 = 55.032 мм;

55,03

- 0,004/2 = 55,028 мм;

55,03

- 0,004/2 = 55,028 мм;

55,032

- 0,004 = 55,028 мм

55,032

- 0,004 = 55,028 мм

Dmin - наименьший предельный размер изделия;

Dmax - наибольший предельный размер изделия;

Н - допуск на изготовление калибров для отверстия;

z - отклонение середины поля допуска на изготовление проходного калибра для отверстия относительно наименьшего предельного размера изделия;

у - допустимый выход размера изношенного проходного калибра для отверстия за границу поля допуска изделия.

Рисунок 3. Калибр-пробка

-

4.

Расчет предельных размеров и

построение схемы расположения

полей допусков деталей резьбового

соединения 2-18.

4.

Расчет предельных размеров и

построение схемы расположения

полей допусков деталей резьбового

соединения 2-18.

Дано: Резьбовое соединение болтом планки и корпуса.

Метрическая резьба М10, шаг резьбы крупный, ГОСТ 9150 – 81.

Цилиндрическая резьба характеризуется следующими основными параметрами: профилем, средним d2(D2), наружным d(D) и внутренним d1(D1) диаметрами, шагом Р, углом профиля α, высотой исходного треугольника Н и др. Профиль и номинальные размеры диаметров, Р, α и Н являются общими для наружной и внутренней резьбы.

По ГОСТ 9150-81 установим следующие параметры резьбы (табл. 4.1):

d (D) – наружный и внутренний диаметр резьбы;

d1 (D1) – внутренние диаметры болта и гайки;

d2 (D2) – средние диаметры болта и гайки;

Р – шаг резьбы;

α – угол профиля;

Н – высота исходного треугольника.

Автор выбрал мелкий шаг резьбы Р = 1,25 [Т2. стр. 142] для резьбы диаметром 10 т.к. резьбы с мелким шагом более прочные.

Таблица 5.1 - Параметры резьбового соединения

|

d(D) |

d1(D1) |

d2(D2) |

Р |

α |

Н |

Н/8 |

Н/6 |

Н/4 |

|

10 |

8.647 |

9,188 |

1,25 |

60 |

1,08253 |

0,135375 |

0,1805 |

0,27075 |

Определим, к какой группе относится длина свинчивания резьбового соединения.

Различают малые S,

нормальные N и большие

L группы свинчивания

резьбовых соединений. К нормальной (N)

длине свинчивания относят длины свыше до

до .

Длины свинчивания, меньше нормальных,

относятся к группе S,

а больше - к группе L.

В данном случае длина свинчивания l

= 12 мм, относиться к группе нормальных

(4,244…12,69 мм) N длин

свинчивания.

.

Длины свинчивания, меньше нормальных,

относятся к группе S,

а больше - к группе L.

В данном случае длина свинчивания l

= 12 мм, относиться к группе нормальных

(4,244…12,69 мм) N длин

свинчивания.

По ГОСТ 16093-81 выбираем поля допусков наружной и внутренней резьбы, установленных в классах точности: точном, среднем и грубом. В данном случае класс точности - средний. Выбираем для внутренней резьбы поле допуска 6Н и поле допуска для наружной резьбы 6g.