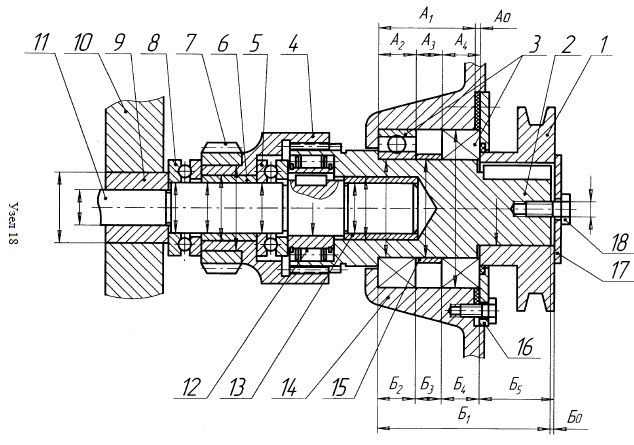

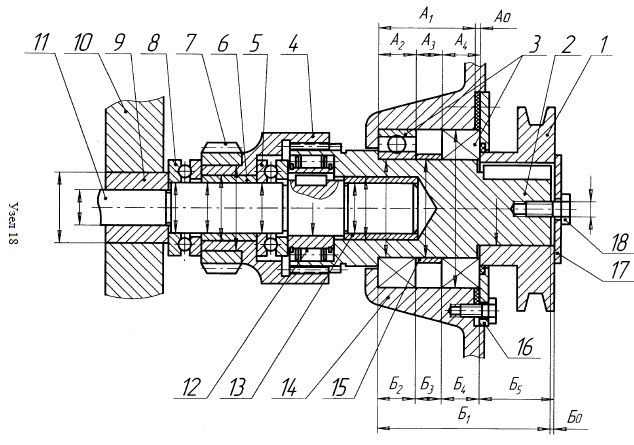

Узел

18

Узел

18

От шкива 1 через эвольвентные шлицы

вращение передается на муфту 4 и шестерню

7.

Соединение 4 и 7 выполнено неподвижно.

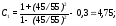

1. Расчет посадки для гладкого цилиндрического соединения деталей 4-7 с натягом

Рассчитывается и производится выбор

посадки с натягом в соединении колеса

4 и муфты 7 при воздействии крутящего

момента Мкр = 38Нм при следующих

данных: внутренний диаметр пустотелого

вала d1 = 45 мм; наружный диаметр

охватывающей детали d2 = 60 мм;

номинальный диаметр соединения d =

55 мм; длина соединения

l = 20мм.

Материал колеса сталь 20, полумуфты –

сталь 40Х, коэффициент трения f=0,15.

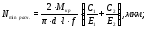

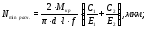

Наименьший расчётный натяг:

где l - длина соединения, мм;

f - коэффициент трения;

d - номинальный диаметр соединения,

мм;

Мкр - крутящий момент, Нм;

E1, E2 - модули упругости

материала соединяемых деталей, МПа;

для стали 20 Е1 ≈ 2*105 МПа;

стали 40Х E2 =2.1*105

МПа;

С1, С2 – коэффициенты,

определяемые по формулам:

и,

и,

,

где

,

где

μ- коэффициент Пуассона.

Коэффициент Пуассона для сталей

.

.

В натяг должна быть внесена поправка,

тогда натяг будет:

Nmin

= Nmin

расч + γш + γt

+ γц + γп , где

γш - учитывает смятие неровностей

контактных поверхностей соединяемых

деталей, мкм;

γt - учитывает

различие рабочей температуры и температуры

сборки, различие коэффициентов линейного

расширения материала деталей, мкм;

γц - учитывает деформации деталей

от действия центробежных сил, мкм;

γп - учитывает увеличение контактного

давления у торцов охватывающей детали,

мкм;

γш можно рассчитать по формуле:

γш =1,2*(RzD

+ Rzd) = (RaD + Rad)

Шероховатости поверхностей деталей

выбираем по таблице 2.66 т.1:

для вала Ra1 = 0,8 мкм, для охватывающей

детали Ra2 = 1,6 мкм, т.к. поверхности

деталей обработаны круглым шлифованием.

γш = (0.8 + 1.6) * 1,2 = 2,88;

γt температурная

поправка будет равной 0, так как обе

сопрягаемые детали изготовлены из

стали.

Поправка γц для стальных деталей

диаметром до 500 мм, вращающихся со

скоростью до 47 м/с, составляет 2 мкм, т.е.

γц = 2 мкм.

Вибраций и ударов в соединении нет,

поэтому γп = 0.

Наименьший функциональный натяг, при

котором обеспечивается прочность

соединения.

Nmin

= Nmin

расч + γш + γt

+ γц + γп

Nmin

= 12 + 2.88 + 0 + 2 + 0 = 16,88 мкм

На

основе теории наибольших касательных

напряжений определятся максимальное

допустимое удельное давление

Pmax,

при котором отсутствует пластическая

деформация на контактных поверхностях

деталей.

На

основе теории наибольших касательных

напряжений определятся максимальное

допустимое удельное давление

Pmax,

при котором отсутствует пластическая

деформация на контактных поверхностях

деталей.

В качестве [Pmax]

берется наименьшее из двух значений

(МПа):

P1 = 0.58*σт1

[1 - (d1/dнс)2];

P2 = 0.58*σт2

[1 - (dнс/d2)2];

где σт2, σт1

предел текучести материалов Ст20 и Ст40Х

соответственно.

P1 = 0.58 * 260 * [1 -

(45/55)2] = 49,85 Н;

P2 = 0.58 * 300 * [1 -

(55/60)2] = 27,79 Н.

Примем [Pmax]

равным 27,79 Н.

Определяется величина наибольшего

расчетного натяга N’max

Определяется с учетом поправок к N’max

величина максимального допустимого

натяга.

[Nmax]

= N’max

* γуд + γш

- γt,

где γуд – коэффициент

увеличения давления у торцов охватывающей

детали, который определяется по рисунку

1.68 (Т1 [7]) в зависимости от отношений:

l/d

= 20/55 = 0.36;

l/d

= 20/55 = 0.36;

d1/d = 45/55 =

0.8.

Здесь примем его равным 0,7 по рис.1,68

(с.336 Т1).

Поправку γt

примем равной 0.

[Nmax]=

122 * 0,7 + 2,88 – 0 = 88,28 мкм.

Из таблиц 1.49 Т1 выбираем посадку с натягом

.

.

Видно, что условия подбора посадки

выполняются:

(Nmax

= 72) ≤ ( [Nmax]

= 88,28);

(Nmin

= 23) > ( [Nmin]

= 16,88).

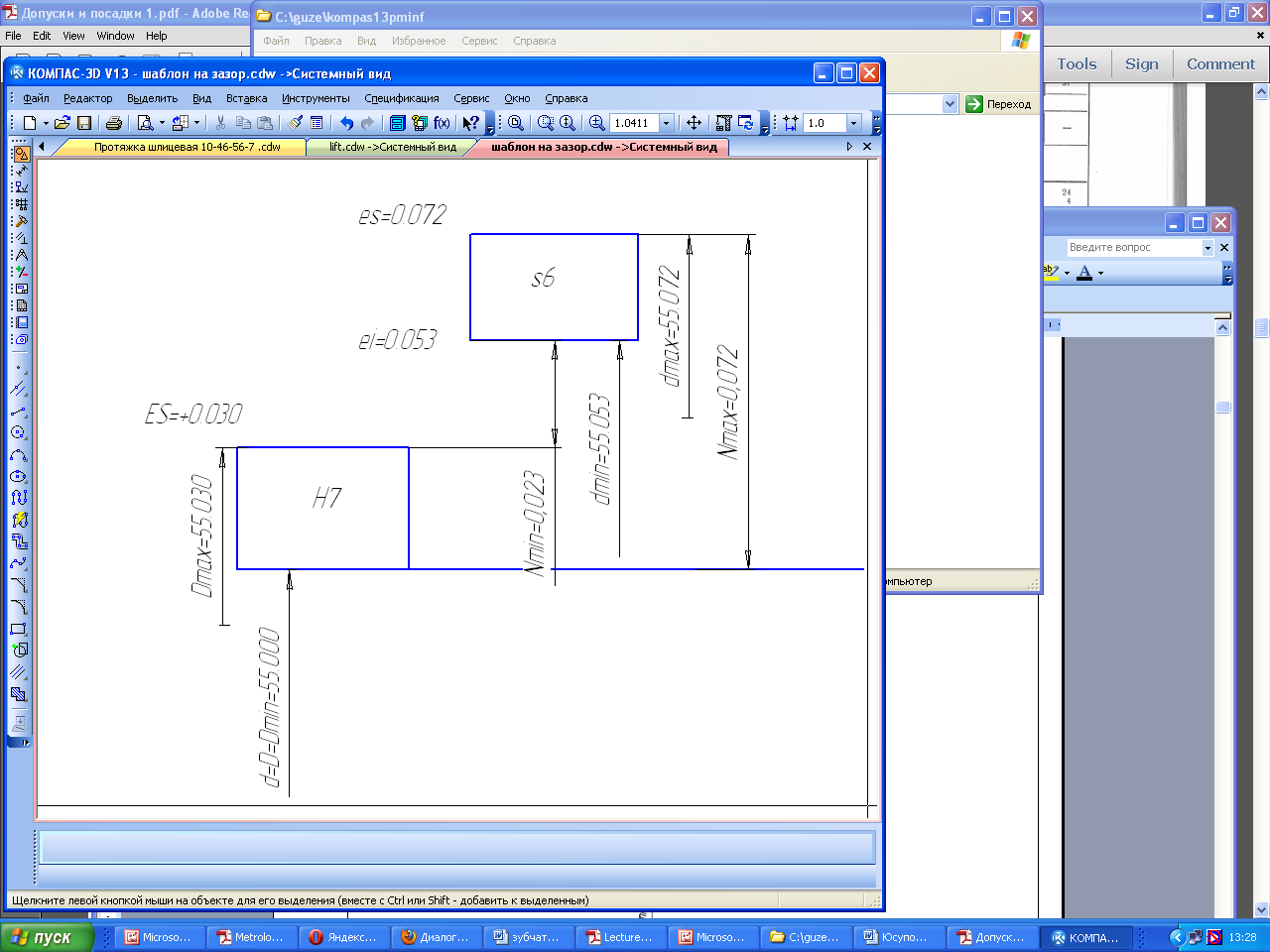

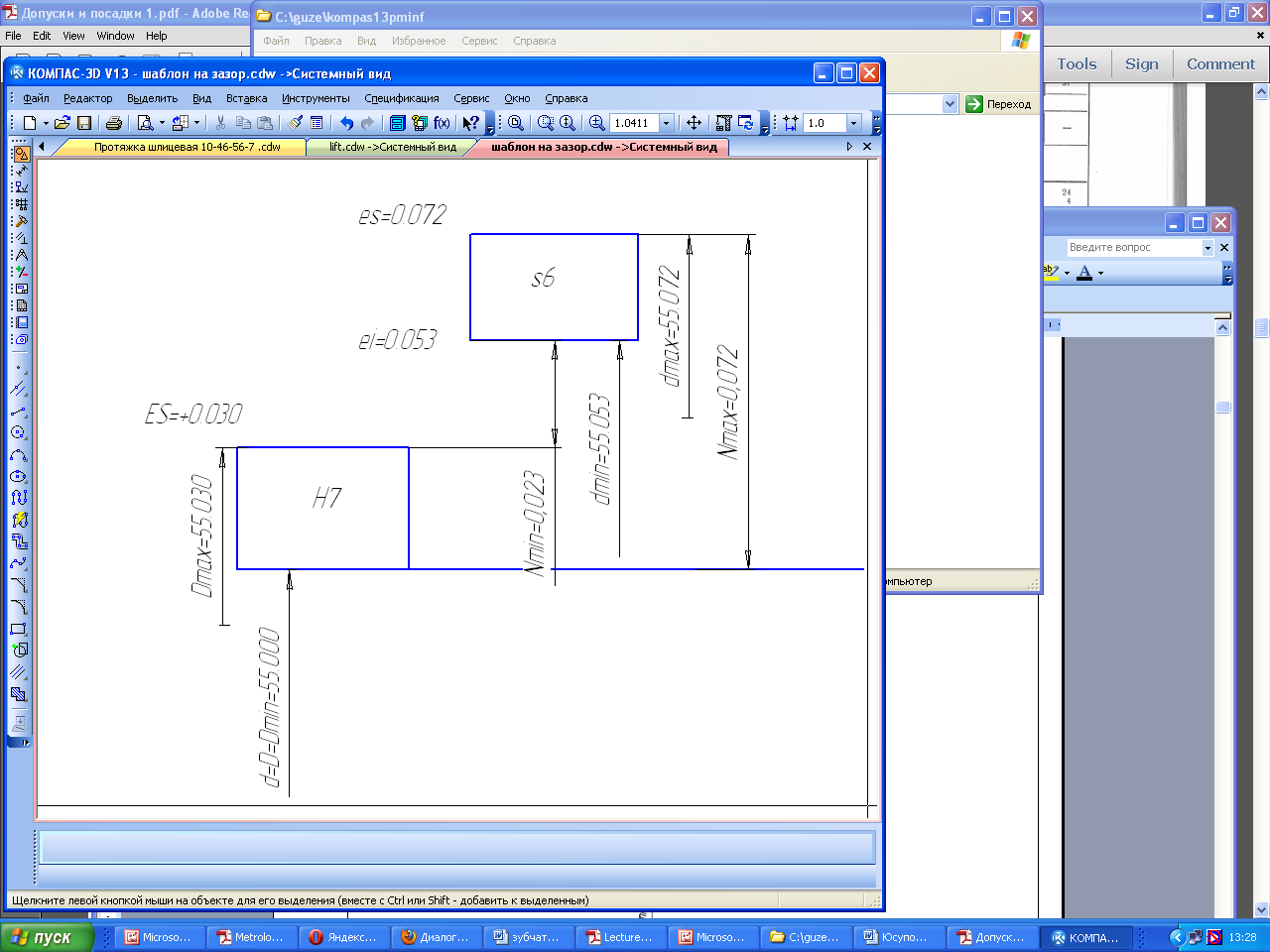

Рисунок 1. Схема полей допусков посадки

с натягом Ǿ 55

Узел

18

Узел

18

и,

и,

,

где

,

где

.

.

На

основе теории наибольших касательных

напряжений определятся максимальное

допустимое удельное давление

Pmax,

при котором отсутствует пластическая

деформация на контактных поверхностях

деталей.

На

основе теории наибольших касательных

напряжений определятся максимальное

допустимое удельное давление

Pmax,

при котором отсутствует пластическая

деформация на контактных поверхностях

деталей.

l/d

= 20/55 = 0.36;

l/d

= 20/55 = 0.36; .

.