- •1. Поликонденсация в расплаве. Влияние основных факторов на процесс

- •2. Полипропилен, особенности получения и технология производства.

- •3. Межфазная поликонденсация. Влияние основных факторов на процесс межфазной поликонденсации в системе жидкость-жидкость. Достоинства и недостатки способа. Привести примеры.

- •4. Полимеризация в массе. Влияние основных факторов на процесс полимеризации в массе. Достоинства и недостатки способа. Привести примеры.

- •5. Основные особенности процесса поликонденсации на границе раздела фаз. Влияние основных факторов на характеристики полимеров при поликонденсации в системах «жидкость-газ».

- •6. Полимеризация в эмульсии. Влияние основных факторов на процесс полимеризации в эмульсии. Достоинства и недостатки способа. Привести примеры.

- •7. Методы осуществления ступенчатых реакций синтеза полимеров.

- •8. Гибкость полимерных молекул.

- •9. Поликонденсация в эмульсии. Влияние основных факторов на процесс поликонденсации в эмульсии. Достоинства и недостатки способа. Привести примеры.

- •10. Поликонденсация в растворе. Особенности проведения процесса в активных растворителях. Привести примеры.

- •11. Основные представители промышленных полимеров (исходные мономеры, способы получения, области применения).

- •12. Пластические массы на основе фенолформальдегидных олигомеров.

- •13. Физико-химия растворов полимеров.

- •14. Особенности упорядоченного строения полимеров. Кристаллические и жидко-кристаллические полимеры.

- •15. Полимераналогичные превращения полимеров. Деструкция полимерных молекул. Реакции сшивания макромолекул

- •Деструкция полимерных молекул

- •Реакции сшивания полимерных молекул

- •16. Радикальная полимеризация. Инициирование, рост, обрыв и передача цепи при радикальной полимеризации. Кинетика радикальной полимеризации.

- •Инициирование радикальной полимеризации

- •Рост и обрыв цепи при радикальной полимеризации.

- •17. Ионная полимеризация. Анионная полимеризация алкенов. Катионная полимеризация алкенов. Ионная полимеризация мономеров по карбонильной, нитрильной и изоцианатным группам.

- •Анионная полимеризация алкенов

- •Катионная полимеризация алкенов.

- •Ионная полимеризация по карбонильной группе

- •19. Промышленные процессы полимеризации и поликонденсации в растворе. Влияние основных факторов на процесс, сравнительная характеристика, достоинства и недостатки. Привести примеры.

- •Достоинства и недостатки полимеризации в растворе.

- •20. Сравнительная оценка различных способов проведения процессов полимеризации. Зависимость свойств полимеров от способа производства. Привести примеры.

- •Достоинства и недостатки полимеризации в растворе.

- •21. Полимеризация в суспензии. Влияние основных факторов на процесс полимеризации в суспензии. Достоинства и недостатки способа. Привести примеры.

- •Влияние некоторых факторов на процесс суспензионной полимеризаци.

- •22. Ионно-координационная полимеризация. Кинетика и особенности процесса.

- •23. Физические состояния аморфных полимеров.

- •24. Сравнительная оценка различных способов проведения процессов поликонденсации. Зависимость свойств полимеров от способа производства. Привести примеры.

- •25. Основные понятия и определения химии вмс. Номенклатура и классификация полимеров.

- •26. Промышленные полимеры, получаемые химической модификацией высокомолекулярных соединений.

- •27. Особенности получения и технология производства полиолефинов.

- •28. Цепная сополимеризация. Кинетика и особенности процесса.

- •29. Поликонденсаци: стадии, кинетика и особенности процесса.

- •30. Особенности теплового движения в полимерах.

- •31. Основные особенности процесса поликонденсации на границе раздела фаз. Влияние основных факторов на характеристики полимеров при поликонденсации в системах «жидкость-жидкость».

- •32. Особенности получения и технология производства полиэфиров.

- •Термопластичные (линейные) сложные полиэфиры.

- •Термореактивные сложные полиэфиры.

- •33. Особенности получения и технология производства пенопластов.

- •34. Технологические особенности оформления процессов производства промышленных полимеров. Привести сравнение.

1. Поликонденсация в расплаве. Влияние основных факторов на процесс

поликонденсации в расплаве. Достоинства и недостатки способа. Привести примеры.

Поликонденсация в расплаве — один из наиболее изученных и распространенных методов ступенчатого синтеза полимеров, отличительной особенностью которого является осуществление процесса при температуре на 15—20 0С выше температуры плавления (размягчения) образующегося полимера.

Как правило, равномолярные количества исходных мономеров нагревают при перемешивании при высоких температурах (обычно выше 250°С) в токе инертного газа, а на завершающих этапах — в вакууме. Применение высокой температуры способствует понижению вязкости реакционной среды и устранению диффузионных ограничений для взаимодействия функциональных групп олигомеров, а также облегчает удаление низкомолекулярных продуктов. Однако высокие температуры при синтезе полимеров поликонденсацией в расплаве способствуют и протеканию побочных реакций.

Осуществление процесса в расплаве в основном используют для синтеза полимеров методом обратимой (равновесной) поликонденсации. Таким путем в промышленности получают алифатические полиамиды (полигексаметиленадипамид, полигексаметиленсебацинамид), сложные полиэфиры (полиэтилентерефталат, алкидные полимеры — продукты поликонденсации фталевого ангидрида и алифатических полиолов), полиуретаны и др.

Характерными особенностями обратимых процессов в расплаве являются поликонденсационное равновесие и циклообразование. Так, полиэтилентерефталат (лавсан, терилен) может быть получен в расплаве тремя возможными реакциями — прямым взаимодействием этиленгликоля с терефталевой кислотой

Константа поликонденсационного равновесия этих процессов, как и других реакций поликонденсации в расплаве, составляет величину порядка 5-10, и с целью получения более высокомолекулярных продуктов ее повышают рассмотренными выше приемами.

Формирование линейных молекул полиэтилентерефталата сопровождается образованием циклических соединений общей формулы:

(m≥2) в количестве 13—1,7%. Так как изменение концентрации мономсров при поликонденсации в расплаве невозможно, то единственным путем воздействия на относительное содержание циклов в реакционной смеси является температура.

Обменные реакции при равновесной поликонденсации протекают как с участием функциональных групп мономеров и олигомеров, так и по межцепному типу. Протекание деструктивных реакций подтверждает следующий пример. Если в предварительно полученный полиамид, например полигексаметиленадипамид, ввести какое-то количество адипиновой кислоты и выдержать смесь в условиях, близких к использованным для синтеза исходного полимера, то под действием кислотных групп мономера произойдет частичная деструкция цепей полимера (ацидолиз) и установится новое равновесное состояние. Молекулярная масса полученного таким путем частично деструктированного вследствие ацидолиза полимера будет такой же, какая была бы достигнута при синтезе полимера с тем же избытком адипиновой кислоты, введенной я исходную смесь мономеров. Изложенное иллюстрирует схема:

Побочные реакции при поликонденсации в расплаве обусловлены, как правило, высокими температурами и протекают как с исходными мономерами, так и с образующимися полимерами. Так, на ранних стадиях синтеза полиэтилентерефталата из этиленгликоля и терефталевой кислоты, этиленгликоль, кроме основной реакции поликонденсации, участвует также в побочных реакциях дегидратации с образованием диоксана:

Все указанные превращения нарушают необходимое для образования высокомолекулярного полимера эквивалентное соотношение функциональных групп и приводят к понижению молекулярной массы конечного продукта.

Образующийся в условиях поликонденсации в расплаве полимер при высокой температуре также может подвергаться побочным деструктивным превращениям; так, в процессе высокотемпературного синтеза полиэтилентерефталата он может частично разлагаться с выделением ацетальдегида, СО и СО2.

Влияние основных факторов на поликонденсацию в расплаве.

С увеличением глубины превращения процессов поликонденсации в расплаве молекулярная масса полимера возрастает, причем особенно сильно в области высоких степеней завершенности.

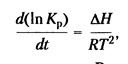

Температура. Повышение температуры в случае обратимой поликонденсации в расплаве приводит к увеличению скорости как прямой, так и обратной реакций, т.е. к более быстрому достижению равновесного состояния, при этом для эндотермических процессов константа равновесия увеличивается, а для экзотермических — уменьшается в соответствии с известным уравнением:

где Н-тепловой эффект реакции; R-молярная газовая постоянная; Т-температура.

Однако в большинстве случаев повышение температуры положительно влияет как на скорость процесса, так и на молекулярную массу образующегося в расплаве полимера. Это обусловлено ускорением основной реакции полимерообразования за счет более полного удаления низкомолекулярного продукта (если он образуется и является летучим) и сдвигом равновесия в сторону образования полимера.

Соотношение мономеров. Зависимость степени полимеризации образующихся в расплаве макромолекул от соотношения мономеров подчиняется уравнению:

однако даже при равномолярном исходном соотношении мономеров оно может нарушаться за счет протекающих при повышенных температурах побочных превращений или возгонки одного из мономеров.

Продолжительность процесса. Обратимые реакции в расплаве протекают медленно, иногда десятки часов. Это обусловлено наличием поликонденсационного равновесия: для получения максимальной молекулярной массы полимера необходимо достигнуть положения равновесия; вблизи же равновесия скорость прямой реакции становится очень малой из-за возрастания скорости обратного процесса. Обычно для ускорения поликонденсации в расплаве используют три основных приема:

удаление (или связывание) побочного низкомолекулярного соединения;

проведение начальных стадий при повышенных температуpax;

применение катализаторов, не влияющих на положение поликонденсационного равновесия, но ускоряющих его достижение.

Катализ поликонденсации. Катализатор для поликонденсации обычно выбирают на основании данных по соответствующим реакциям монофункциональных соединений. В качестве катализатора при поликонденсации диизоцианатов и гликолей, так же как и для реакции моноизоцианатов и спиртов, используют третичные амины. Обычно скорость каталитической поликонденсации пропорциональна количеству катализатора. Однако катализатор ускоряет лишь достижение равновесия, т.е. максимальной молекулярной массы, но никак не влияет на ее значение, которое определяется не скоростями реакций, а константой термодинамического равновесия.

Поликонденсация в расплаве — основной промышленный метод линейной поликонденсации. Его достоинством служит возможность получения высокомолекулярного полимера с достаточно высокой скоростью и в отсутствие растворителя; недостатком — необходимость получения расплава полимера, что затруднительно или невозможно для высокоплавких полимеров. Поликонденсацию в расплаве применяют для получения полиамидов, полиэфиров и др.

Длительность проведения ПК в расплаве, вызванная высокой вязкостью расплава (особенно на заключительных стадиях реакции ПК), не является преимуществом процесса, хотя этот метод позволяет использовать мономеры с низкой реакционной способностью. Кроме того, по окончании ПК и охлаждения реактора, полимер застывает и принимает форму реактора, что затрудняет его последующую переработку, поэтому требуются специальные приемы выгрузки полимера в виде расплавленной массы.