В.И.Чуешов, Л.А.Мандрыка, А.А. Сичкарь Оборудование и основы проектирования химико-фармацевтических производств

.pdf

|

ия крупных газовых пузырей ·в газожидкостной смеси в |

|

|

100 м3 |

с диаметром |

сосуда |

не более |

3 ,6 |

м. |

|||||||||

жать об1х1·юва11 |

|

|

|

|

|

|

|

|

Пропускная способность таких аппаратов по газу |

|||||||||

фермсн1а1орах применяют барботажные трубы уменьшенных диаметров. |

|

|

||||||||||||||||

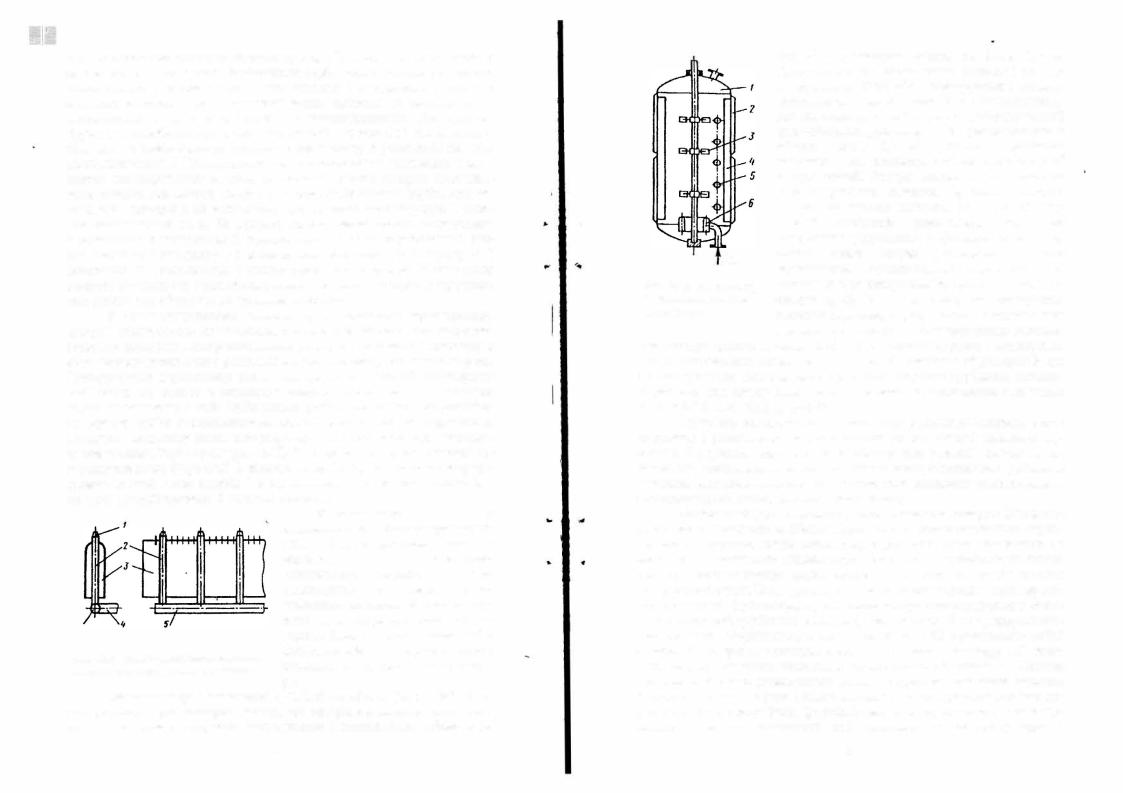

Такие аппараты выполняются в виде емкости I с плоскими днищем и |

|

|

не превышает 2000 м3/ч. Конструктивно аппарат |

|||||||||||||||

крышкой, в которой устанавливается восемь аэраторов 2, конструктивно |

|

|

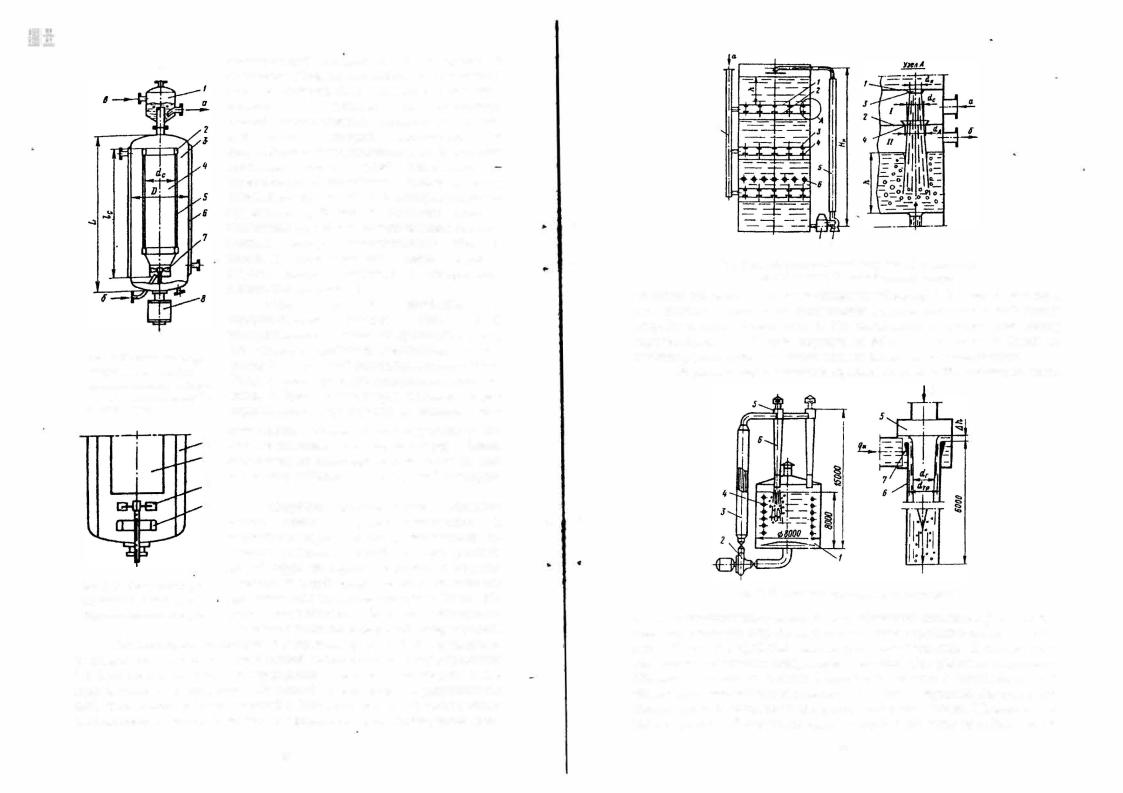

выполняется в виде сосуда I |

с эллиптическими |

||||||||||||||

выполненных в виде кожухотрубчатых теплообменников без крышек. |

|

|

или плоскими крышкой и днищем, оборудованный |

|||||||||||||||

Трубы в теплообменник_!iх имеют внутренний диаметр -100 мм, а длину - |

|

|

теплообменной рубашкой 2. На ферментаторах с |

|||||||||||||||

6000 мм. l lo трубе 3 воздух подается в ферментатор и разводится по rазо |

|

|

объемом менее 6,3 м3 |

рубашка выполняется |

||||||||||||||

распределителям 4. Газораспределители конструктивно выполнены в виде |

|

|

сплошной, а для аппаратов с объемом более 6,3 |

м3 |

||||||||||||||

низких ц11линдрических коробок, на верхней крышке· которых смонтиро |

|

|

в виде секций. Внутри сосуда на вертикальном |

|||||||||||||||

ваны насадки для подачи воздуха в каждхю барботажную трубу. Для ох |

|

|

валу закреплены мешалки 3, число которых |

|||||||||||||||

лаждения аэраторов в их межтрубное пространство через штуцеры А пода |

|

|

зависит от высоты аппарата (от l до 4). Под |

|||||||||||||||

ется охлаждающая вода. На верхней крышке ферментатора установлены |

4 |

|

нижней |

мешалкой |

размещается |

первичное |

||||||||||||

механич ские пеногасители 5, проходя через которые отработа1-1ный воз |

|

|

аэрирующее устройство 6 (rазораспределитель). |

|||||||||||||||

дух поступает в коллект.ор 6 и далее из него выводится через штуцер Б. К |

|

Газ |

Вдоль |

стенок |

сосуда |

установлены |

четыре |

|||||||||||

достоинствам ферментатора с кожухотрубчатыми аэраторами относятся: |

|

|

вертикальные |

отражательные |

перегородки |

4, |

||||||||||||

развитая поверхность теплообмена, высокие скорости воздуха в барботаж |

|

Рис. 2.49. Ферментатор |

которые имеют следующие параметры: bn |

|

и |

|||||||||||||

|

|

|

|

|

|

|

=O,lD |

|

||||||||||

ных трубах, что обеспечивает хороший массообмен. |

|

|

|

|

с мешалками в свобод |

высотой hn=Hж (1-<р), где: Ьn-ширина перегородки; |

||||||||||||

К более совершенным типам аппаратов относятся ферментаторы, |

|

ном объеме |

hn-высота перегородки; Нж -высота исходного слоя |

|||||||||||||||

которые компонуются из отдельных независимых блоков. Это позволяет |

|

|

жидкости в аппарате; <р - rазосодержание системы. |

|||||||||||||||

создавать аппараты с неограниченными размерами по высоте и диаметру и |

|

Для сосудов емкостью более 16 м3 внутри устанавливаются дополнитель |

||||||||||||||||

обеспечивать равномерное распределение газа по всему сечению аппар та. |

|

ные теплообменные элементы - змеевики 5. Наиболее эффективной при |

||||||||||||||||

Конструктивно ферментатор этого типа представляет собой цилиндриче |

|

диспергировании газа в жидкости считается открытая турбинная мешалка |

||||||||||||||||

ский сосуд, по высоте и периметру которого расположены однотипные |

|

с прямыми или изогнутыми лопастями с таким соотношением элементов: |

||||||||||||||||

блоки, включающие в себя барботажную трубу и теплообменное устройст |

|

d./D=0,2-0,3; h,/d..=0,2; lпfd"=0,25. |

|

|

|

|

|

|

|

|||||||||

во. Внутри трубы устанавливаются дополнительные газораспределители. |

|

Газораспределитель выполняется в виде кольцевого открытого сни |

||||||||||||||||

Первичное диспергирование воздуха, вводимого в аппарат, осуществляет |

|

зу желоба с равномерно распределенными по его верхней кромке отвер |

||||||||||||||||

ся желобчатым барботером (рис. 2.48). В открытый снизу желобчатый га |

|

стиями. В ферментаторах небольших объемов или с малой высотой запол |

||||||||||||||||

зораспределитель (барботер) 3 вварены патрубки 2, равномерно распреде |

|

нения для диспергирования газа применяют самовсасывающие турбинные |

||||||||||||||||

ленные по всей длиАе желоба 3 и соединенные внизу с коллектором 5, в |

|

мешалки. Использование мешалок такого типа исключает необходимость |

||||||||||||||||

который |

110 трубопроводу 4 подается жидкость. |

|

|

|

|

|

принудительной подачи воздуха в ферментатор. |

|

|

|

|

|

|

|||||

|

|

|

Ферментаторы |

с |

|

Ферментаторы с мешалкой в циркуляционном контуре Использо |

||||||||||||

|

|

,неханическим |

диспергиро..ванием |

|

вание таких аппаратов особенно эффективно в ферментационных перио |

|||||||||||||

|

|

газа. |

Диспергирование газа в |

|

дических процессах, когда вязкость кулътуральной среды изменяется во |

|||||||||||||

|

|

жидкости |

|

|

посредством |

|

времени с увеличением концентрации биомассы и необходимую интен |

|||||||||||

|

|

механических |

устройств |

широко |

|

сивность перемешивания можно обеспечить за счет изменения частоты |

||||||||||||

|

|

используется |

в |

ферментаторах |

|

вращения мешалки. Конструктивно аппараты выполняются в двух вариан |

||||||||||||

|

|

небольших |

объемов. |

Ферментаторы |

|

тах: с винтовой (пропеллерной) мешалкой внутри циркуляционного стака |

||||||||||||

s |

|

этого |

типа |

подразделяются |

на две |

|

на и с открытой турбинной мешалкой, расположенной под циркуляцион |

|||||||||||

|

|

группы: ферментаторы с мешалкой в |

|

ным стаканом. Ферментатор первого типа (рис. 2.50) представляет собой |

||||||||||||||

Рис. 2.48 |

Желобчатый rазораспределп |

свободном объеме и ферментаторы с |

|

емкостной аппарат 3, у которого отношение вь1соты к диаметру L/D равно |

||||||||||||||

мешалкой в циркуляционном конту- |

|

5-10. Внутри аппарата установлен циркуляционный |

стакан |

4. |

Нижняя |

|||||||||||||

тель для .1исперrирования жидкости |

|

|||||||||||||||||

ре. |

|

|

|

|

|

|

часть стакана имеет уменьшенное сечение и здесь располагается мешалка |

|||||||||||

|

|

|

|

|

|

|

|

|||||||||||

Ферментатор с мешалка.11и в свободном объеме (рис. 2.49). Опыт |

|

7, которая выполняет роль осевого насоса. С целью герметизации вала пе |

||||||||||||||||

эксплуатации ферментаторов показал, что аппараты с механическим пере |

|

ремешивающего устройства (расположенного внизу аппарата) устанавли |

||||||||||||||||

мешиванием газа и жидкости изготавливают с номинальным объемом до |

|

ваются торцовые уплотнения |

или |

специальные электроприводы |

с |

|||||||||||||

80 |

81 |

f,

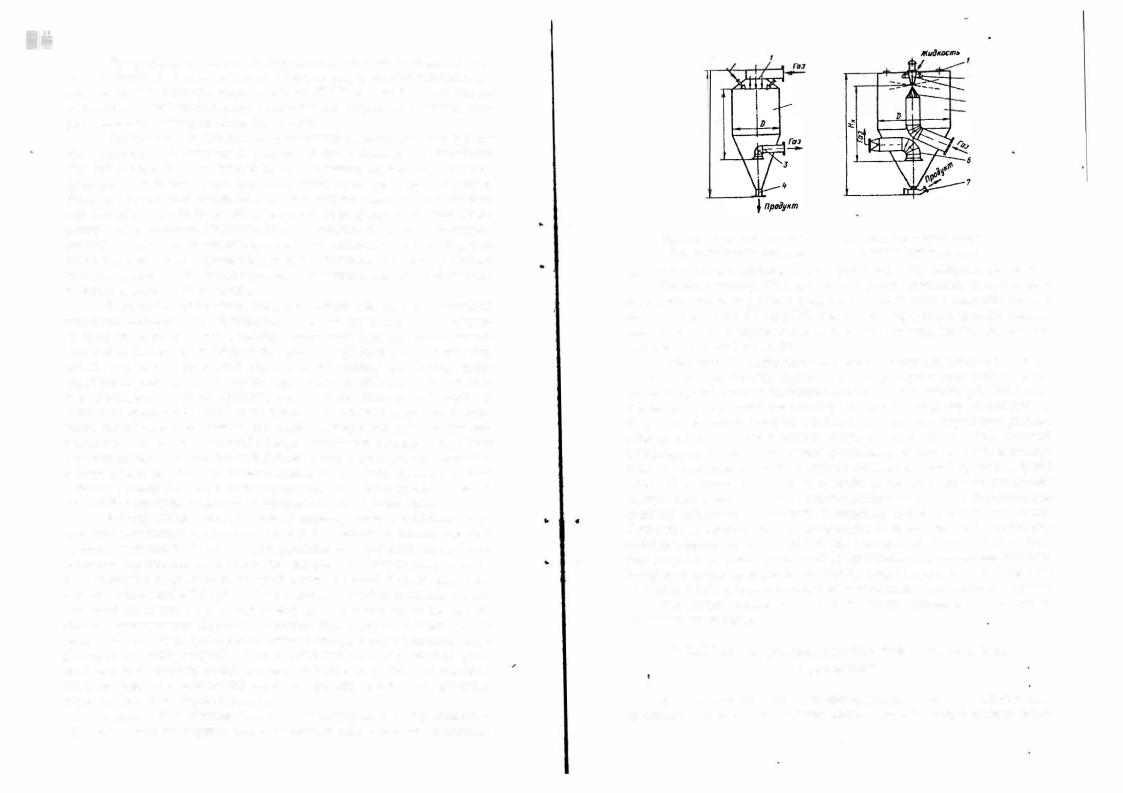

Рис. 2.50 Ферментатор с винтовой мешалкой в циркуляционном контуре:

а- суспензия биомассы; 6 и

г- газ; в- азот.

экранирующей гильзой 8. В аппаратах с небольшим объемом теплообменным элементом является рубашка 6. В аппаратах с большим объемом в качестве дополнительного теплообменного элемента служит циркуляцион ный стакан, который выполняется из кольцеобразно расположенных труб 5, которые соединены между собой пластинами перемычками и объединены вверху и внизу кольцевыми коллекторами 2. Аппарат наиболее эффективно работает в условиях полного заполнения его объема газожидкостной смесью, поэтому выход иепоглощенного. газа и жидкости осуществляется через верхний штуцер, который соединен с сепаратором газожидкостной смеси l.

Ферментатор |

с |

мешалкой |

в |

циркуляционном |

контуре |

(рис. |

2.51) |

конструктивно отличается от предыдущего тем, что открытая турбинная шестилопастная ме шалка 3 и первичный газораспределитель (бар ботер) 4 размещены под циркуляционным ста каном 2. Вдоль стенок сосуда установлено две отражательные перегородки 1, которые гасят

g

с |

|

|

|

6 |

7 |

,., |

Р11с 2 52. Многосекционный струйный ферментатор: |

|

|

а - свежий воздух; б - ОТРаботанный воздух |

|

чи жидкости заключен в теплообменную оболочку 5. В каждой секции в слое жидкости могут быть установлены дополнительные теплообменные устройства змеевикового типа 6. Газ всасывается в пространство между перегородками I и 2 через штуцеры из общего коллектора 9. Такой же коллектор установлен для отвода газа, не поглощенного жидкостью.

Ферментатор с шахтным аэратором (рис. 2.53) состоит из емко-

'/г

|

вращательное движение газожидкостного по |

|

|

|

t |

тока,, восходящего |

в кольцевом зазоре. Более |

|

|

2 |

эффективно по массопереносу вещества из газа |

|

|

|

|

|

|

||

J |

в жидкость работает аппарат данной конструк |

|

|

|

ции. |

|

|

|

|

|

|

.. |

|

|

* |

Струйные |

ферментаторы. Принцип |

|

|

|

|

|||

|

работы таких а,;шаратов заключается в |

|

4 |

|

|

следующем: струя жидкости, вытекающая из |

|

|

|

|

насадки, увлекает за собой газ. При падении |

|

|

|

|

данной струи на зеркало жидкости и проник |

|

|

|

Рис. 2 51 Ферментатор с |

новении ее вглубь слоя жидкости происходит |

|

|

|

дробление газа на мелкие пузырьки. Таким об |

|

|

||

турбинноii мешалкой в |

|

|

||

циркуляционном контуре |

разом в зоне контакта образуется газожидкост |

|

|

|

ная смесь с развитой межфазной поверхностью.

Многосекционный струйный ферментатор (рис. 2.52) представля ет аппарат колонного типа, разделенный горизонтальными перегородками 1 и 2 на отдельные секции. В перегородках t установлены насадки 3, а в перегородках 2 - диффузоры 4. На каждой из перегородок l удерживается слой газожидкостной смеси высотой h. Ж1:1дкость из нижней секции после пеногасителя 8 насосом 7 подается в верх юю сек ию. Трубопровод пода-

Рнс 2 53. Ферментатор с шахтным аэратором

сти l, циркуляционного насоса 2, теплообменных элементов ? и 4 и аэра ционного шахтного устройства 6 для пленочно-струйного истечения жид кости. Шахтное устройство является основным элементом аппарата, кото рое определяет условия аэрирования жидкости. Оно работает следующим образом: жидкость из емкости I насосом 2 подается в теплообменник 3, далее в распределцтельную коробку 5, и, обтекая верхнюю закругленную кромку трубы 7, поступает в нее в виде кольцевого потока. Жидкость, сте кая с нарастающей скоростью вниз по трубе 5, увлекает за собою газ. По

83

82

мере стек.: 11ия жидкости она так насыщается газом, что в нижнем сечении трубы 6 обр,нуется газожидкостная смесь. При падении ее с большой ско ростью на поверхность жидкости в емкости 1, происходит дополнитель ный захват газа и в верхней части емкости I образуется газожидкостная система с размером пузырьков менее 3 мм. Конструктивным достоинством ферментатора является -его компанование из отдельных элементов (ем кость, насос, холодильник, аэратор), что облегчает обслуживание и ремонт

аппарата. |

|

|

|

|

|

|

|

|

|

Флотац1101111ая аппаратура. Товарные продукты микробиологиче |

|||||||||

ских производств получают с содержанием влаги не более 10%. А если |

|||||||||

учесть, |

что биомасса содержит до 75% внутриклеточной влаги, |

то в про |

|||||||

цессе получения |

l кг товарного продукта необходимо удалить 98,9 кг вла |

||||||||

ги. Влага удаляется двумя способами: гидромеханическим и теrиюфизиче |

|||||||||

ским. Гидромеханическое обезвоживание может быть выполнено в про |

|||||||||

цессе флотационного обезвоживания суспензий. Это очень простой и на |

|||||||||

дежный способ в плане аппаратурного оформления. В производствах мик |

|||||||||

робиологического синтеза нашли применение барботажные флотаторы, |

|||||||||

напорные флотаторы, электрофлотаторы. |

|

|

|

|

|||||

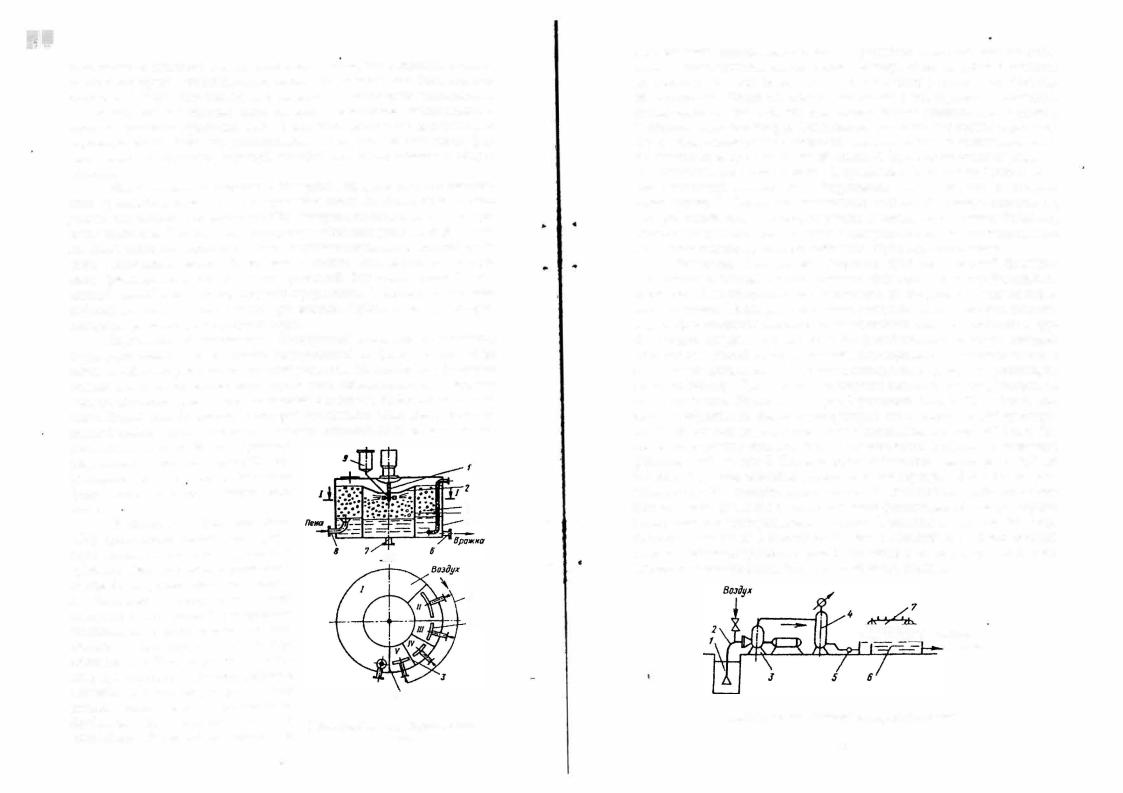

Бt1рботажные флотаторы. |

Конструкция флотатора определяется |

||||||||

структурой газожидкостной смеси, |

поступающей из ферментатора. Е ли |

||||||||

смесь не обладает достаточно развитой удельной поверхностью, |

флотатор |

||||||||

должен иметь барботажную зону, где за счет дополнительного введения |

|||||||||

воздуха создается газожидкостная система.с развитой удельной поверхно |

|||||||||

|

|

|

, |

в которой происходит расслоение |

газожид |

||||

стью. Вторая зона флотатора |

|

|

|

|

|

|

|||

костной смеси, должна работать в режиме минимального механического |

|||||||||

воздействия на пену. Иначе в процессе |

|

|

|

|

|||||

разрушения |

газовых пузырей |

со |

|

|

|

|

|||

рвавшиеся |

с них клетки биомассы |

|

|

|

|

||||

будут поступать |

в осветленную жид |

|

|

|

|

||||

кость. |

|

|

|

|

|

|

|

|

J |

Барботажный флотатор (рис. |

|

|

|

|

|||||

|

|

|

|

s |

|||||

2.54) представляет собой цилиндриче |

|

|

|

|

|||||

скую емкость 5 с плоскими днищем и |

J-J |

|

|||||||

крышкой. Внутри емкости установлен |

|

|

|

|

|||||

стакан 4 с конусным кольцевым лотком |

|

|

|

|

|||||

2. Кольцевое |

пространство |

между |

|

|

|

10 |

|||

емкостью 5 и стаканом 4 разгорожено |

|

|

|

|

|||||

радиальными перегородками |

на пять |

|

|

|

tf |

||||

|

|

|

|

||||||

секций. Перегородка 12 между |

|

|

|

|

|||||

секциями I и V доходит до дна фло |

|

|

|

|

|||||

татора, а перегородки 3 между другими |

|

|

|

|

|||||

секциями до дна не доходят. Внизу |

12 |

|

|||||||

каждой |

малой |

секции установлены |

|

|

|

|

|||

барботеры 11, и подсоединенные к . |

Рис. 2.54. Флотатор барботажного |

||||||||

коллектору |

l О для подачи воздуха. В |

|

типа |

|

|||||

верхней части 11ентральноrо стакана 4 размещен механический пеногаси теЛ1, 1. Га·южидкостная сме·сь из ферментатора через патрубок 8 вводится во флота I ор. l lo мере ее движения по кольцевому пространству происхо дит рассноение. Жидкость, обедненная по биомассе, перетекает последова тельно через секции 11-V, где она дополнительно вспенивается воздухом, вводимым через барботеры. Осветленная жидкость выводится через шту цер 6. Пена, обогащенная биомассой, переваливается на конический лоток 2 и стекает по нему в центральный стакан 4. Здесь происходит ее разруше ние механическим пеногасителем 1, кроме того, сюда же из бачка 9 пода ется химический пеногаситель. Разрушенная пена выводится из аппарата через штуцер 7. Основным недостатком данного флотатора является то, что при подаче газа в последние секции с целью доизвлечения биомассы, образующаяся в них пена выносит в центральнь;й стакан дополнительное количество жидкости, которое разбавляет сгущенную суспензию.

|

|

Нш10рные флотаторы. Сущность процесса напорной флотации |

|

|

заключается в создании пересыщенного раствора газа в обрабатываемой |

|

|

суспензии. В последующем газ выделяется из жидкости в виде мельчай |

|

|

ших пузыр ков. Насыщение суспензии воздухом проводится под давлени |

|

|

ем, которое создается насосом во всасывающем или нагнетательном тру |

|

|

бопроводах, ведущих к флотатору. Во флотационном аппарате, который |

|

|

работает под атмосферным давлением, растворимость газа уменьшается и |

|

|

он начинает выделяться в виде мелкодисперстных пузырьков равномерно |

|

|

по всему объему. При этом они флотируют клетки биомассы, которые на |

|

|

них закрепились. Установка напорной флотации (рис. 2.55) работает сле |

|

|

дующим образом: из сборника-резервуара 1 через всасывающий трубопро |

|

|

вод 2 при помощи насоса 3 суспензия закачивается в напорный бак 4. Да |

|

|

лее через регулятор давления 5 она перекачивается в приемное отделение |

|

|

флотационной камеры 6. Насос создает избыточное давление от О, 15 до |

|

|

0,4 МПа. При этих значениях давления и температуре 20-25°С в lм3 рас |

|

|

творяется до 50 л воздуха. Этого количества достаточно, чтобы после рез |

|

|

кого снижения давления в приемной части флотационной камеры образо |

.. |

• |

валась пена с микропузырьками воздуха. Прилипая к клеткам биомассы |

. |

|

|

|

пузырьки выносят их в пенный слой. Пена в верхней части флотационной |

|

|

|

|

|

|

камеры гребковым транспортером 7 сгоняется к отводящему лотку, а ос |

|

|

ветленная жидкость удаляется из нижней части камеры. |

--п на

орожl(а

Рис.2.55. Схема установки напорной флотации

85

84

Э:1ектро,J,лотатор1,1. Процесс извлечения взвешенных частиu из жидкост11 газовыми пузырьками, которые образуются при электролизе, на

зывают электрофлотацией. В сравнении е другими видами флотации этот вид имеет следующие nринuипиальные особенности и отличительные при знаки, которые одновременно являются ее преимуществами. При электро

лизе получаются очень. тонко дисnергированные газы. Так во флотаторах механического типа размер газовых пузырьков 0,8-0,9 мм, в струйных флотаторах - 2 мм, в вакуумных и напорных флотаторах 0,1-0,5 мм, а в электроф.1отаторах менее 100 мкм. Кроме того пузырьки электролизных газов однородны по размерам и сохраняют постоянные размеры в течение времени пребывания в жидкости. Конструктивно электрофлотаторы (рис. 2.56) выполняются в виде прямоугольной емкости с флотокамерой 3, в ко торую '!ерез карман 4 поступает осветляемая суспензия. Тверд1,1е частиuы

5--.r. ------- |

собираются в |

пенном |

слое |

в |

||

- --- -- · |

верхней |

части |

камеры |

3 |

и |

|

|

удаляются из нее rребковым |

|||||

|

устройством |

5. |

Осветленная |

|||

|

жидкость |

проходит |

через камеру |

|||

|

дополнительной |

очистки |

8 |

и |

||

|

удаляется |

из |

флотатора |

через |

||

|

карман 7 в сливной штуцер 6. |

|||||

|

Основными элементами флотатора |

|||||

|

являются |

плоские |

электроды, |

|||

|

которые размещены на наклонном |

|||||

Рис. 2.56. Электрофлотатор |

днище камеры 3. Анод 1 выполня- |

|||||

|

ется в виде сплошной пластины из |

|||||

графита, которая укладывается на дно камеры 3. Катод изготавливается в виде сетки из коррозионностойкой стальной проволоки диаметром менее 0,3 мм. Расстояние между катодом и анодом составляет 6-8 мм. Электро флотаци )Нные блоки устанавливаются под углом 30° к горизонтальной плоскости. Недостатками электрофлотаторов является: выделение отложе ний солей на электродах, что приводит к прекращению процесса.флота ции; невысокая производительность.

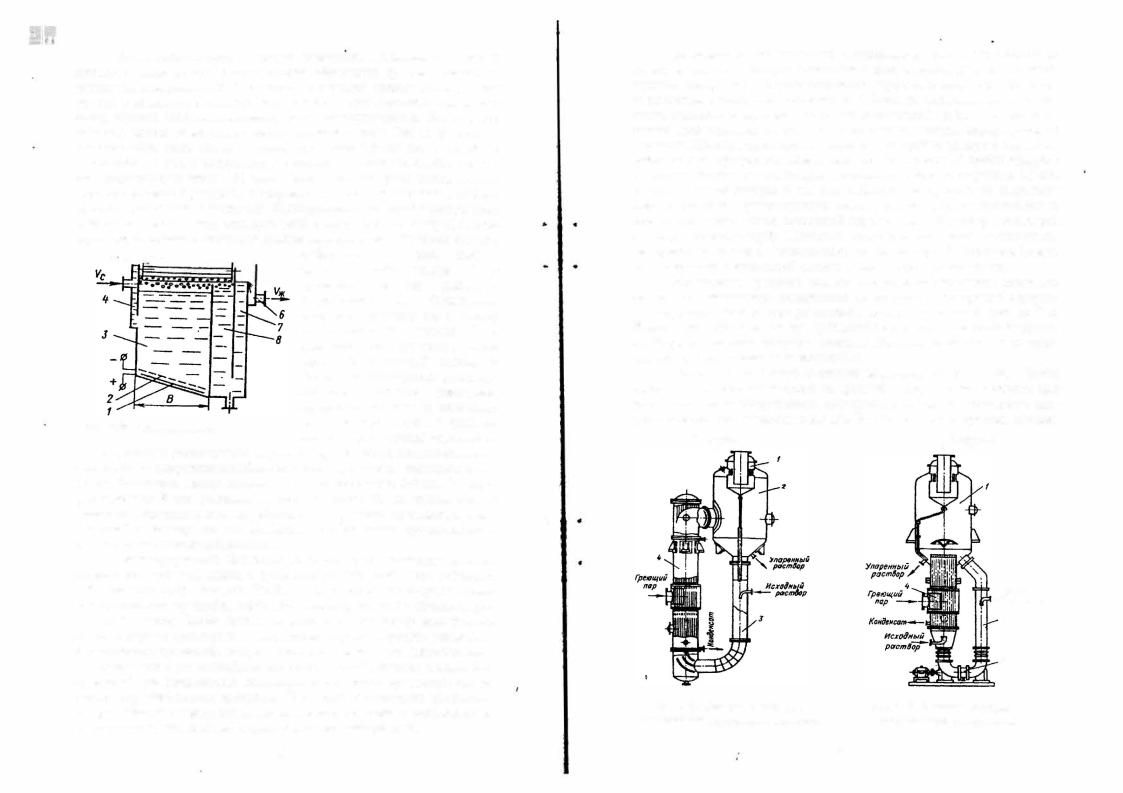

Концентрирование биомассы во флотаторах позволяет доводить со.:1ержан11е клеточной массы в суспензии до 600 кr/м3 , что составляет 15% абсо_1ютно сухих веществ. Чтобы из такой суспензии получить товар ный продукт с содержанием в,1аrи 10%, необходимо на 1 т биомассы уда лить до 5 т влаги. Чтобы снизить энергозатраты на сушку концентратов для их сгущения применяют выпарные аппараты. Процесс упаривания биологических суспензий, которые содержат живые или плазмолизован ные клетки имеет ряд специфических особенностей, поэтому в микробио логической промышленности используются аппараты, пригодные для об работки термолабильных продуктов. В микробиологических производст вах применяются преимущественно аппараты двух типов с вынесенной зо ной кипения: с естественной и принудительной циркуляцией.

86

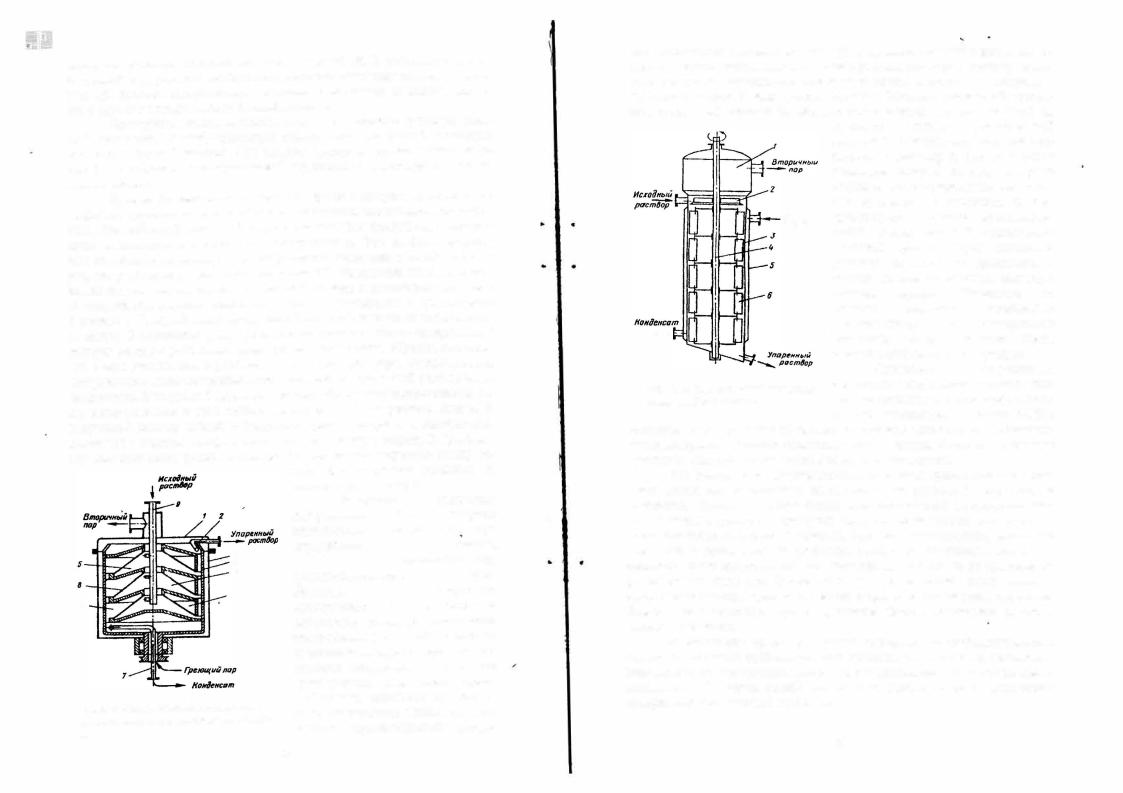

Ашшрти с естес11ше1111ой циркуляцией (рис. 2.57) состоит из !'реющей камер1,1 4, которая· вьmолнена в виде кожухотрубчатоrо теплооб менника, сепаратора 2 и циркуляционной трубы 3. В сепарационной каме ре размещен циклон - каnлеуловитель 1. Раствор, поступающий на упари вание, подается в верхнюю часть циркуляционной трубы, где предвари тельно подогревается, смешиваясь с основным потоком циркулирующей жидкости. По мере продвижения жидкости по трубам камеры 4 она нагре вается до температуры кипения и вскипает. На высоте 1/3 трубы ое\разует ся парожидкостная смесь, которая поднимается вверх со скоростью 1,5 м/с. В верхней части камеры 4 имеется отбойный лист, который направляет поднимающуюся парожид1<остную смесь в сепаратор 2, где происходит ее разделение на два потока: вторичный пар и упаре!'JНЫЙ раствор, стекающий в циркуляционную трубу. Плотность этого раствора выше плотности nа рожидкостной смеси в кипятильных трубах камеры 4. Это способствует возникновению интенсивной естественной циркуляции жидкости.

Размещение греющей камеры вне корпуса сепаратора позволяет повысить интенсивность выпаривания не только за счет хорошей циркуля ции жидкосJи, но и за счет увеличения длины кипятильных труб до 7 м. Чистка труб в греющей камере проводится без отключения ее от сепарато ра. Недостатком этих аппаратов является применение только для упарива ния растворов с невысокими вязкостями.

Аппараты с принудительной циркуляцией (рис. 2.58). Чтобы предотвратить отложение солей на греющих поверхностях, особенно при упаривании концентрированных продуктов, необходимо обеспечить ско рость циркуляции жидкости 2-2,5 м/с. Это больше тех скоростей, которые

в-,,,,.,,.. |

,,:; t |

t Btnop11Ym,1U |

пар |

||

|

|

пар |

..

..

|

Ис.rоtlныи |

|

- pucm4op |

|

z |

|

J |

Рис. 2.57. Выпарной аппарат с |

Рис. 2.58. Выпарной аппарат с |

естественной циркуляцией жидкости |

принудительной циркуляцией |

|

87 |

создаются в аппаратах с естественной циркуляцией. В аппаратах с прину дител ,ной циркуляцией необходимая скорость движения жидкости созда

ется пр11 поl\ющи циркуляционного насоса и не зависит от высоты жидко сти в трубах и и1пенсивности парообразования.

Конструкция таких аппаратов включает выносную греющую каме ру 4, сепаратор I и нсоgогреваемую циркуляционную трубу 2, в которую подается исходный раствор. Циркуляция продукта осуществляется насо сом 3. В аппаратах с принудительной циркуляцией используются пропел

лерные насосы. |

|

которых испарение рас- |

Це11тро6е:,1сные ист,рители. Аппараты в |

||

творителя происходит из тонкой пленки жидкости, |

движущейся под дейст |

|

вием центробежной силы по быстро вращающейся поверхности теплооб |

||

мена, на.зываются центробежными испарителями. |

Это наибол скорост |

|

аппараты (скорость |

испарения в 10-30 раз быст |

|

ные пленочные выпарны |

Испарители этого типа при |

|

рее, чем у роторных пленочных испарителей). |

||

ования термолабильных |

и пенящихся растворов. |

|

меняются для концентрир |

используют в производстве |

|

В микробиологической промышленности их |

||

ферментов. Центробежный испаритель (рис. 2.59) состоит из неподвижно |

||

го кожуха 3 с крышкой 1, внутри которого размещен ротор -испаритель. В |

||

корпусе ротора 4 установлен пакет усеченных конусов, образующих каме |

||

ры: 6 -для упариваемого раствора; 5 -для греющего пара. Теплообменной |

||

поверхностью является тонкостенный конус 8. Упариваемый раствор через |

||

неподвижный патрубок 9 подается в камеры 6 и за счет центро-бежной си |

||

лы распределяется в виде пленки по внутренней поверхности конуса 8: |

||

упаренный раствор стекает с наружной кромки конуса 8 в специальный |

||

коллектор в корпусе ротора и отводится из него через штуцер 2. Греющий |

||

пар вводится снизу ротора в камеры 5 и обогревает наружную стенку ко |

||

нуса 8, а конденсат отводится из |

||

ротора через штуцер 7.

J

lf

5

6

6

Рис.2.59. Центробежный испаритель с вращающейся поверхностью теплообме-

на

Роторные |

пленочные |

||

испарители. |

Эти |

аппараты |

|

практически |

незаменимы |

при |

|

переработке |

|

|

вязких, |

|

тер юлабильных, |

||

кристаллизующихся |

|

сред. |

|

Несмотря |

на |

сложность |

|

конструкции |

и |

относительно |

|

небольшую площадь поверхности теплообмена (до 21 м2), роторные пленочные аппараты в сравнении с другими испарителями имеют ряд преимуществ, это: малое время пребывания жидкости в рабочей зоsе, что особенно важно при пере работке термолабильных продук-

|

|

тов; по1111же111юе пенообразование nри упаривании сильно пенящихся ве |

||||||

|

|

ществ; высокое отношение начального расхода раствора к выходу конеч |

||||||

|

|

ного пролукта; возможность упаривания вязких жидкостей и получения |

||||||

|

|

готового продукта в виде сухого порошка. Роторный пленочный испари |

||||||

|

|

тель (рис. |

2.60) состоит из вертикального корпуса 3 с расширенной по |

|||||

|

|

|

|

диаметру |

верхней |

сепарационной |

||

|

|

|

|

камерой 1. Основная часть корпуса 3 за |

||||

|

|

|

|

ключена в рубашку 5. Внутри корпуса |

||||

|

|

|

|

размещен ротор 4 на валу которого |

||||

|

|

|

|

установлены распределитель жидкости |

||||

|

|

|

|

2 и крестовины с |

лопастями 6. |

Рас |

||

|

|

|

rр ющии пределитель жидкости |

представляет |

||||

|

|

|

пар |

собой кольцо сложной цилиндроко- |

||||

|

|

|

|

|||||

|

|

|

|

нической формы. Струя исходного |

||||

|

|

|

|

раствора |

подается |

на |

вращающееся |

|

|

|

|

|

кольцо, которое отбрасывает раствор к |

||||

|

|

-- |

|

стенкам |

корпуса. |

Стекающая |

по |

|

|

|

|

стенкам |

жидкость |

равномерно |

|||

|

|

|

|

распределяется |

по |

поверхности |

||

|

|

|

|

лопастями ротора. Лопасти могут |

||||

|

|

|

|

крепится жестко или на шарнирах. |

|

|||

|

|

|

|

Сушилки. |

|

Большинство |

||

|

|

Рис. 2.60. Вертикальный роторный |

продуктов |

микробиологического |

сии |

|||

|

|

пленочный испаритель |

теза выпускается в сухом виде с оста- |

|||||

|

|

|

|

точной влажностью не более 5-12%. |

||||

|

|

Флотация и выпаривание не позволяют достичь такой степени обезвожи |

||||||

|

|

вания материала. Поэтому основным промышленным способом получения |

||||||

|

|

продуктов микробиологического синтеза является сушка. |

|

|

||||

|

|

Все продукты микробиологического синтеза применительно к про |

||||||

|

|

цессу сушки можно разделить на две основные группы: l) продукты, не |

||||||

|

|

требующие |

охранения после сушки жизнеспособности микроорганизмов |

|||||

|

|

|

|

|

|

|

|

|

.. |

.. |

или высокои активности препарата, которые используются как источник |

||||||

высокопитательного белка (кормовые дрожжи, аминокислоты, некоторые ферментные препараты); 2) продукты, требующие сохранения жизнеспо собности после высушивания или высокой активности до их прю1 енения (антибиотики, бактерии, ферменты и др.). На начальном этапе развития микробиологической промышленности широко использовались полочные барабанные и ленточные сушилки, которые были заимствованы из хими ческой технологии.

В настоящее время для сушки продуктов микробиологического си теза применяют: сублимационные сушилки (контактный и радиацион ньщ подвод тепла); сушилки вихревые, распылительные, с кипящим слоем (конвективный подвод тепла); сушилки на основе роторных пленочных испарителей (контактный подвод тепла).

89

88

При pщ)шtt(ll(muoй сушке 1111(/,рt1щmс111;,.11щ лу•и1.111и тепловая э11ср |

|

rия передастся от источника э11ерrии (излучателя) электромагнитными ко |

|

0 |

11 |

лебаниями. Температура излучателей от 7ОО С до 2200 |

С. Этот способ |

прнменяется в cyблtl.JIШl(1t0t111ыx cymw,1-(tx для высушивания живых мик |

|

роорrаню>v1ов, некоторых видов ферментов. |

|

Наибольшее расрространение получили распылительиые суиии |

|

ки, в которых в зависимости от температурного режима можно обрабаты |

|

вать как термолабильные продукты, так и вещества, допускающие кратко |

|

временный перегрев. Основное достоинство этих сушилок - создание |

|

большой поверхности испарения за счет тонкого распыления суспензии |

|

или раствора. Однако большим недостатком этих сушилок является повы |

|

шенный унос готового продукта. Распылительные сушилки классифици |

|

руются 110 признаку взаимного направления движения газа и частиц рас |

|

твора или суспензии в сушильной камере. Выделяют сушилки, работаю |

|

щие при прямоточном, противоточном и смешанном движении сушильно |

|

го агента и распыляемых частиц. |

|

В микробиологической промышленности для сушки микробной |

|

биомассы, аминокислот, антибиотиков широкое распространение получи |

|

ли прямоточные сушw,ки. Основное достоинство этих сушилок заключа |

|

ется в том, что при сравнительно высоких температурах газа не снижается |

|

качество сухого продукта, так как в зоне распыления температура мате |

|

риала равна температуре «мокрого термометра» и переrрев частиц исклю |

|

чен. Температура сухого продукта определяется температурой газов на |

|

выходе из сушилки. По этой схеме работы исключается вероятность попа |

|

дания частиц на стенки камеры, что особенно важно при работе с термола |

|

бильными веществами. Готовый продукт получается однородным, в виде |

|

порошка из частиц шарообразной формы. Важную роль при сушке распы |

|

лением играет равномерное распределение газа по всему сечению камеры |

|

и быстрое смешение его с распыленными каплями. Скорость смешения иг |

|

рает особ е значение, поскольку длительность сушки очень мала. |

|

<? |

основном опре |

Конструктивные особенности сушильны?' камер в |

|

деляются условиями распыления жидкости и способом вывода готового |

|

продукта и сушильного агента. Для распыления форсункой, когда факел |

|

жидкости сориентирован вертикально, наибольшее распространение полу |

|

чили аппараты с сушильной камерой цилиндрической формы (рис. 2.61, |

|

2.62) с соотношением Н/D З-4. Для обеспечения необходимой производи |

|

тельности по суспензии в камере может быть установлено до 32 центро |

|

бежных механических форсунок, которые компонуются |

в блоки по 3-5 |

штук в каждом. Ввод сушильного агента в камеру 2 осуществляется через |

|

распределительную решетку 1. Вывод сушильного агента с пылевой фрак |

|

цией готового продукта производиться через газоход 3. Крупные частицы, |

|

которые оседают в конической части камеры при помощи пневмотранс |

|

порта, выrружаются через штуцер 4. |

|

Роторные пленочные сушилки. На отечественных фармацевтиче |

|

ских производствах хорошо зарекомендовали себя роторные пленочные |

|

90 |

|

Жиi1иость |

|

|

|

1 |

|

|

J |

|

1 |

,, |

|

s |

||

|

||

|

|

|

::r:: |

|

|

|

::r:: |

с

Рис. 2.61. Сушильная камера с |

Рис. 2.62. Сушильная камера с |

•сушилки с жестко закрепленными лопастями. Эти аппараты имеют диа метр 300 мм и высоту 2500 мм. На валу ротора насажены втулки с лопа стями, угол наклона которых к оси вала увеличивается в направлении дви жения материала от 5°С до ЗО0С. Зазор между корпусом и кромкой лопасти составляет I мм. Окружная скорость за счет сменных шкивов на валу мо

жет изменяться от 5 до 15 м/с.

Несмотря на сложность конструкции, роторные пленочные сушилфорсуночным распылением дисковым распылителем

ки имеют ряд достоинств: постоянство температуры сушки; отсутствие об ратного перемешивания материала; высокая интенсивность удаления влаги и экономное использование теплоты (удельный расход пара составляет 1,2 кг на 1 кг испаряемой влаги). Но самое главное - зто стерильные условия ведения сушки и низкие потери высушенного материала. Эти сушилки конкурируют с распылительными сушилками, которые широко использу ются в микробиологической промышленности. Швейцарской фирмой Luwa AG выпускается два типа сушилок на основе роторных пленочных испарителей в вертикальном и горизонтальном исполнении. Вертикальные сушилки оборудованы ротором с шарнирно подвешенными лопастями. Этот аппарат используется для упаривания до сухого вещества высококон центрированных суспензий. Для сушки влажных порошков или паст, кото

•рые получаются после фильтрации, разработана горизонтальная сушилка Ротор этой сушилки комбинированный: в зоне загрузки он выполнен в ви де шнека; в зоне сушки пастообразного материала - расположены подвиж ные скребковые лопасти; а в зоне сушки порошка - шарнирно

подвешенные лопасти.

|

2.13. Проектирование х11мико-фармацевтических |

|

производств |

В |

проектировании химико-фармацевтических производств |

инженерутехнологу принадлежит ведущая роль. Он разрабатывает те_хно- |

|

|

91 |

11

логическую схему производства, выбирает оборудование, |

рассчитывает |

|

||

материал1,ные потоки и их соотношения, выдает специалистам задание на |

|

|||

разработку общеинженерных разделов проекта (строительная, сантехниче |

|

|||

ская, электротехническая части и т.д.), согласовывает результаты выпол |

|

|||

нения э111х заданий с проектными решениями по технологической части и |

|

|||

принимает участие в обсуждении и оценке специализированных и обще |

|

|||

инженерных разделов проекта. В связи с необходимостью координации и |

|

|||

тщательной увязки всех разделов проекта для выполнения указанных |

|

|||

функций назначается главный инженер проекта, ответственный за пра |

|

|||

вильность технических решений, |

сроки выполнения |

и |

технико |

|

экономические показатели проекта. |

Главный инженер является техниче |

|

||

ским руководителем проекта как в период его разработки, |

так и реализа |

|

||

ции. Наиболее целесообразно возлагать эти функции на инженера |

|

|||

технолоrа, который быстрее и квалифицированнее, чем специалист друго |

• |

|||

го профиля, может разобраться в сущности технологического процесса и |

|

|||

оценить правильность принятых проектных решений. |

|

|

|

|

Проектная документация. Строительству промышленного пред |

|

|||

приятия, здания, сооружения предшествует разработка проекта, |

основной |

|

||

целью которого является разработка документации, необходимой для со |

|

|||

оружения промышленного объекта, |

обеспечивающего выпуск требуемой |

|

||

продукции определенного качества, в заданном объеме и в установле iные |

|

|||

сроки с наилучшими технико-экономическими показателями при соблю |

|

|||

дении необходимых санитарно-гигиенических условий. |

|

|

|

|

При разработке проектно-сметной документации необходимо руко |

|

|||

водствоваться законами Украины, указами Президента, решениями Прави |

|

|||

тельства, а также нормативными актами и документами по проектирова |

|

|||

нию и строительству, в том числе: |

|

|

|

|

-государственными стандартами по проектированию и строительству;

-нормами технологического и строительного проектирования;

- каталогами оборудования и др.; |

|

|

- общегосударственными и ведомственными каталогами строительных |

.. |

|

конструкций и изделий. |

|

|

Ислодным документом для начала проектирования является задание |

|

|

на проекпrрование, которое составляет организация, выступающая в ро |

|

|

ли заказчика, при непосредственном участии организации, выполняющей |

|

|

проектную работу. |

|

|

В |

задании на проектировании указывают следующие данные: |

|

- |

наименование и место расположения проектируемого предпри- |

|

|

ятия, здания и сооружения; |

|

- основание для проектирования; |

|

|

- номенклатуру продукции; |

|

|

- мощность производства по основным ее видам; |

|

|

- сроки начала и окончания строительства; |

|

|

- основные технико-экономические показатели; |

|

|

- стадийность проектирования и др. |

|

|

Вместе с утвержденным заданием на проектирование заказчик выда |

||||

ет проек1 ной организации: |

|

; |

|

|

|

|

|

|

|

- утвержденный акт о выборе площадки для строительства |

|

|

||

- сведения о существующей застройке, подземных и надземных со- |

||||

|

|

; |

|

|

оружениях и коммуникациях и их техническом состоянии |

|

|

||

- технические условия на присоединение проектируемого |

|

|||

предпри |

||||

|

|

|

|

|

ятия к источникам снабжения, инженерным сетям и коммуникаци |

||||

ям; |

|

|

местных |

|

, оценочные акты и решения |

||||

- материалы инвентаризации |

о сносе и характере компенсации за |

|||

Советов народных депутатов |

||||

|

; |

|

|

|

сносимые здания и сооружения |

|

|

|

|

- согласование мероприятий по охране природной среды и т.д. |

|

|||

, согласования и утверждения проектно |

||||

Состав, порядок разработки |

|

|

|

|

сметной документации на строительство регламентируется строительны |

||||

ми нормами 11 правилами (СНиП) Украины. |

может |

осущест |

||

, зданий и сооружений |

||||

Проектирование предприятий |

|

|

и в одну |

|

вляться в две стадии - рабочий проект и рабочая документация, |

||||

стадию - рабочий проект (технический проект, совмещенный с рабочими |

||||

чертежами). |

|

|

|

|

Порядок разработки проектно-сметной документации в одну или две |

||||

стадии определяется в технико-экономических обоснованиях {ТЭО) |

или |

|||

технико-экономических расчетах (ТЭР). |

|

|

зда |

|

Проектирование технически несложных, а также предприятий, |

||||

ний и сооружений, строительство которых должно осуществляться |

пре |

|||

имущественно по типовым и повторно применяемым проектам, |

|

|

||

выполня |

||||

. |

|

|

|

|

ют в одну стадию |

|

|

расшире |

|

Рабочий проект. Рабочий проект на новое строительство, |

||||

ние и реконструкцию действующих зданий и сооружений должен состоять |

||||

из следующих разделов: |

|

|

|

|

- общая пояснительная записка; |

|

|

|

|

- генеральный план и транспорт; |

|

|

|

|

; |

|

|

|

|

- технологические решения |

|

|

|

|

- научная организация труда (НТО) рабочих и служащих; |

|

|

||

; |

|

|

|

|

- строительные решения |

|

|

|

|

; |

|

|

|

|

- организация строительства |

|

|

|

|

- охрана окружающей природной среды; |

|

|

|

|

- жилищно-гражданское строительство; |

|

|

|

|

; |

|

|

|

|

- сметная документация |

|

|

|

|

. |

|

|

|

|

- паспорт рабочего проекта |

|

|

|

|

В состав рабочего проекта следует включить также рабочую доку |

||||

ментацию, которая разрабатывается |

в целом на строительство предпри |

|||

ятия, здания и сооружения при его |

продолжительности |

(по нормам) до |

||

93 |

|

|

|

|

92

двух лет, 11рн большей продолжительности - на ·годовой объем с1рои 1·ел1, но-монтажных работ.

Общая пояс11итель11ая записка содержит мощность, состав предпри ятия, номенклатуру основной продукции, очередь строительства и состав пусковых комплексов, характеристику района и площадки строительства, включая краткие клима:гические и гидрогеологические данные; основные проектные решения; основные технико-экономические показатели проек та; данные по организации производства, труда и управления предприяти ем; данные по организации строительства и его срокам; потребные капи тальные вложения и сроки ввода основных фондов предприятия; обосно вание принимаемых площадей складского хозяйства; обоснование по требности в кадрах и др.

В . "Генеральном плане" обосновывают планировочные решения, транспортные и людские. потоки и выбор видов транспорта. Приводят' ос

новные показатели по генеральному плану (площадь, занятая предприяти

ем, коэффициент застройки и др.). В технологической части приводят: характеристику, номенклатуру и объем выпускаемой продукции по цехам; состав предприятия и схему про изводства; характеристику и обоснование технических решений и техноло гических процессов; основное оборудование; обоснование принятого

уровня автоматизации и комплексной механизации; планировку основиых цехов и отделений с расположением основного оборудования; потребность в сырье, основных материалах, электроэнергии, воде и др. В строительной части приводятся: краткая характеристика и обос

нование архитектурно-строительных решений зданий, сооружений и пред приятия в целом; технологические треб вания к объемно-планировочным и конструктивным решениям; агрессивные воздействия технологических

процессов на строительные конструкции; требования к освещенности по мещений; расчетное· количество вредных выделений; общий воздухообмен

по помещениям; обоснование принятых решений по отоплению и вентиля ции, воздухораспределению, обработке приточ ого и удаляемого воздуха; краткое описание источников водоснабжения; описание и обосн,,ование принятой схемы водоснабжения, канализации и способов очистки сточных вод и др.

В технико-эконЬмической части проекта обосновывают выбор наи более целесообразного места строительства, определяют мощность и со став предприятия, уровень производительности труда, стоимость и себе

стоимость продукции, окупаемость, удельные капитальные вложения и др. Рабочая документация. В состав рабочей документации должны входить:

-рабочие чертежи;

-сметная документация на строительство;

-ведомости объемов строительных и монтажных работ;

•

•

- ведомости и сводные ведомости потребности в материалах, со |

|

ставленные по видам строительных и монтажных работ; |

|

- сборники спецификаций оборудования; |

|

- опросные листы и габаритные чертежи на соответствующие виды |

|

оборудования и изделий; |

|

- исходные требования к разработке конструкторской документации |

|

на оборудование индивидуального изготовления (включая нетиповое и не |

|

стандартное), по которому исходные требования в проекте не разрабаты |

|

вались. |

|

Рабочие чертежи разрабатывают в соответствии с утвержденным |

|

техническим (рабочим) проектом. В них уточняют и детализируют реше |

|

ния, предусмотренные техническим проектом. В состав рабочих чертежей |

|

входят чертежи генерального плана с |

указанием подземных и наземных |

коммуникаций и транспортных путей; |

архитектурно-строительные и тех |

нологические чертежи; чертежи по благоустройству территории и озелене |

|

нию; спецификация для заказа оборудования; ведомости конструкций, де |

|

талей, изделий и материалов для строительства и др.

2.14. Генеральный план предприятия.

Производственные и вспомогательные здания. Конструктивные элементы промышленных зданий

Генеральный план представляет собой масurrабную схему проек тируемого промышленного комплекса с расположением проектируемых и существующих зданий и сооружений, основными проездами, озеленением и благоустройством территории.

Генеральный план промышленных предприятий проектируют на ос нове заданий и с учетом требований СНиП. Решение генерального плана должно отвечать технологии производ ства, необходимым санитарно-гигиеническим условиям труда, рациональ ному использованию земельных участков, а также обеспечивать норматив ные показатели плотности застройки площадки предприятия рациональ

ным размещением зданий и сооружений. При выборе |

территории для |

строительства необходимо учитывать рельеф местности, |

наличие грунто |

вых вод и их уровень стояния, возможность водозабора и спуска сточных

вод, |

наличия ЛЭП, |

возможность присоединения к железнодорожным ли |

ниям МПС, наличие трудовых ресурсов и т.д.

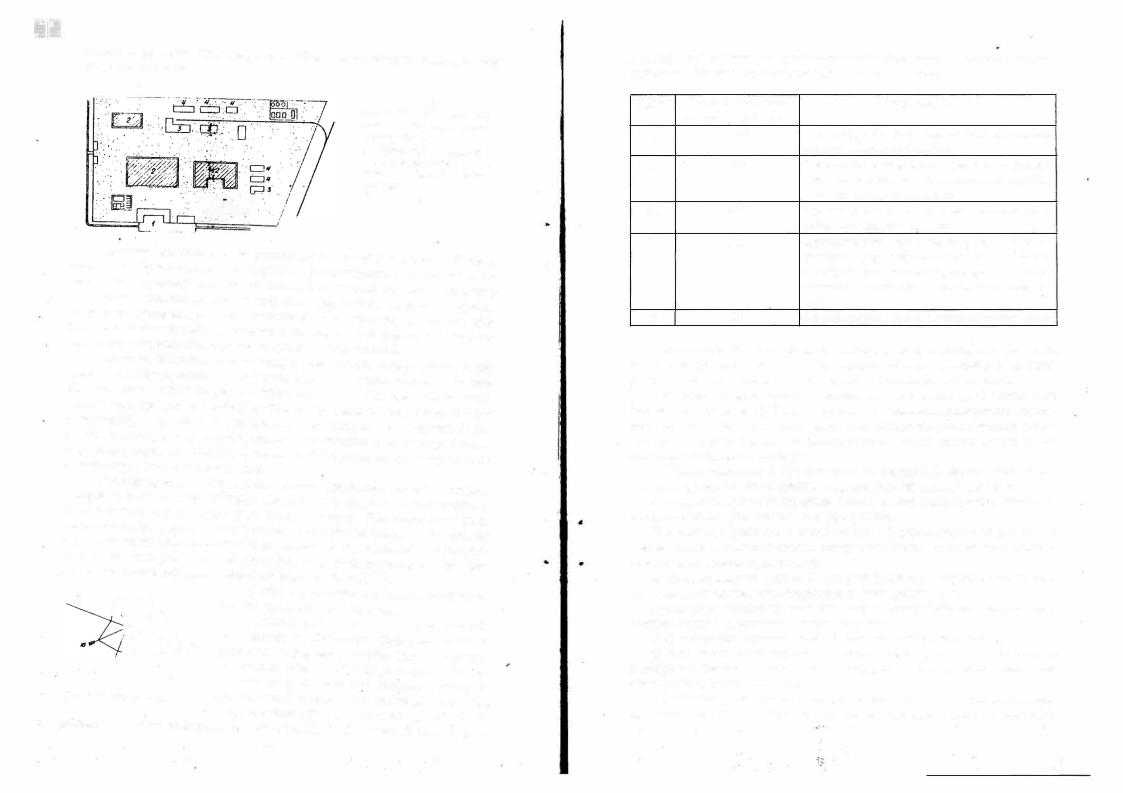

Решение генерального плана должно предусматр ивать функциональ ное зонирование площади с учетом ее развития. Организуются предзавод ская, производственная, подсобная и с1<Ладская зоны (рис.2.35).

, В предзаводской зоне располагают заводоуправление, заводскую ла- бораторию, поликлинику, общезаводскую столовую, пожарное депо, гараж проходную и др. Эти объекты, имеющие общезаводское назначение, раз мещ ют со стороны главного людского потока от населенного пункта f за-

94 |

95 |

водской |

|

территории. |

При этой группе объектов· организуют главную пред |

||||||||||||||||||||||||||

заводскую |

площадь. |

|

|

|

|

|

|

|

|

|

|

|

|

Рис 2.63 - Генералы1ый |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

план1 |

промышленного |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

предприятия. |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- предзаводская зона; 2 - |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

производственная ·зова; |

3 - |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

подсобная зона; 4 - склад |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

.. |

|

|

|

|

|

|

ская зона |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

. |

@;j.']_·.· |

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1//tr |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

. . ·,: . |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

Производстве1111 |

ую зону обычно располагают в центральной части |

|||||||||||||||||||||||||

площадки. |

|

|

|

|

|

|

|

||||||||||||||||||||||

Производственные здания и обслуживающие их здания и со |

|||||||||||||||||||||||||||||

оружения |

|||||||||||||||||||||||||||||

в |

пределах |

этой зоны располагают исходя из технологической |

|||||||||||||||||||||||||||

взаимосвязи, характера |

выделяемых ими вредностей, пожаро- и взрыво |

||||||||||||||||||||||||||||

опасности |

|

|

|

|

|

|

|

|

|||||||||||||||||||||

производства, |

видов внешнего и межцехового транспорта. |

Зда |

|||||||||||||||||||||||||||

ния следует |

ориентировать торцами к магистральным проездам, вдоль ко |

||||||||||||||||||||||||||||

торых |

|

|

|

|

|||||||||||||||||||||||||

|

|

|

|

|

|

|

магистральные трассы |

коммуникаций. |

|

||||||||||||||||||||

|

|

|

проектируют |

|

|||||||||||||||||||||||||

|

|

Производственные |

здания следует |

располагать |

относительно сч,ан |

||||||||||||||||||||||||

света |

и |

господствующего |

направления ветров с учетом обеспечения наи |

||||||||||||||||||||||||||

более |

|

||||||||||||||||||||||||||||

благоприятного uих естественного освещения. Для этого необходимо |

|||||||||||||||||||||||||||||

продольные |

оси здании и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

к меридиану, а |

|

|

|

|

|

|

световых фонарей располагать под углом 45-11оо |

||||||||||||||||||||||

емами, |

|

|

|

|

продольные оси аэрационных фонарей и стен зданий с про |

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

для |

проветривания помещений, располагают в плане |

||||||||||||||||||||

|

|

|

используемые |

||||||||||||||||||||||||||

перпендикулярно |

или под |

углом не менее 45 |

° |

к господствующему направ |

|||||||||||||||||||||||||

лению ветров летнего |

периода |

года. |

|

|

|

|

принимают по розе ветров |

||||||||||||||||||||||

|

|

Господствующее |

направление ветров |

||||||||||||||||||||||||||

которая |

представляет |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

собой схему распределения ветров по направлению |

||||||||||||||||||

повторяемости (%), а |

иногда и по скорости ветров. Для |

построения розы |

|||||||||||||||||||||||||||

ветров |

по |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

по |

|

|

|

направлению и повторяемости проводят из одной точки прямые |

|||||||||||||||||||||||||

направлению |

восьми румбов и на каждой из них откладывают столько |

||||||||||||||||||||||||||||

единиц, |

ск |

|

лько |

раз в.этом направлении за данный промежуток времени |

|||||||||||||||||||||||||

дул |

|

|

|

|

|

||||||||||||||||||||||||

ветер. Концы отрезков |

соединяют |

прямыми (рис.2.64). |

|

|

|||||||||||||||||||||||||

,. |

|

|

\-- |

- |

|

|

|

|

|

|

· |

|

. |

Розы |

ветров |

строят для годового периода |

|||||||||||||

'.J |

|

|

i\ |

|

|

- |

|

" |

|

|

|

|

или для различных времен года. |

|

|||||||||||||||

|

|

|

|

. |

|

|

|

|

|

|

|

|

|

Производственные |

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

предприятия, |

||||||||

|

|

|

|

|

|

|

|

. . |

|

|

|

|

выделяющие |

в |

атмосферу |

производственные |

|||||||||||||

|

|

|

|

|

--- |

|

|

|

|

|

|

вредности ( |

|

|

дым, копоть, |

пыль, неприят- |

|||||||||||||

|

|

|

|

|

"" |

|

|

|

|

|

|

ные |

|

|

газы, |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

запахи, шум |

), |

необходимо |

располагать |

по |

||||||||||||||

Рис. 2.64. |

юв |

|

|

|

|

|

|

|

|

|

подветренной |

ближайшему |

жилому району |

с· |

|||||||||||||||

|

|

|

|

Роза ветров |

|

|

|

|

|

стороны (по |

отношению к гос- |

||||||||||||||||||

u |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

подствующим ветрам) и |

отделять их от жилых |

||||||||||||

раионов санитарно- |

|

|

|

|

|

|

|

|

|

|

Ширину защитной зоны о:Пре- |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

защитными зонами. |

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

96 |

|

|

|

|

|

|

|

|

|

|

||

•

.. •

•

деляют в ·3а11исимосп1 от производственной вредности и технолоrичсско1·0 процесса. При этом производства делят на пять классов.

Класс

1

II

III

IV

V

Ширина санитар- но-защитной зоны

1000

500

300

100

50

Производство

Производство химических синтетических лекарственных субстанций

Производство кормовых дрожжей и фурфу- рола из древесины и сельскохозяйственных отходов методом гидролиза

Производство антибиотиков методом мик-

робиолоrйческоrо синтеза |

|

калия. |

Производство органопрепаратов. |

Произ- |

|

водство фармацевтических |

солей |

|

Производство ванилина, сахарина. Произ- водство алкалоидов и галеновых прелара- тов

Производство готовых лекарственных d>орм

Производственные здания, выделяющие в атмосферу газ, дым, пыль и вещества с неприятным запахом следует располагать по отно шению к прочим промышленным зданиям с подветренной стороны.

Складскую зону обычно располагают на транспортной магистрали (прирельсовые склады). Склада горючих легковоспламеняющихся жидко стей, сжиженных газов необходимо располагать на обособленных участ ках, удаленных от производственной зоны и в более низких местах по от ношению к основным зданиям.

Общие сведения о промышленных зданиях. В зависимости от на значения промышленные здания подразделяют на несколько видов:

а) основные производственные здания. В них изготовляют, обрабаты вают и собирают различные виды продукции;

б) подсобно-лроизводственные здания. Предназначены они для разме щения ремонтно-механических, инструментальных, экспериментальных и других не основных производств;

в) обслуживающие здания. В них располагают электростанции, котель ные, компрессорные, газогенераторные, кислородные и др.;

г) складские здания для хранения сырья, полуфабрикатов, готовой про дукции, горюче-смазочных материалов и пр.;

д) транспортные здания - гаражи, железнодорожные депо и др.; е) вспомогательные здания, в которых размещают административно

конторские, бытовые помещения, заводоуправление, столовые, медицин ск'ие пункты, проходные и др.

Главные требования, которые предъявляют к промышленным зданиям, - удобство и безопасные условия труда, прочность и долговеч-

97

- -

ность конструкций, |

безопасность в |

пожарном отношении, |

высокое сани |

|

тарно-техническое |

состояние, |

экономичность |

и |

архитектурно |

художественная выразительность. |

коиструкций здш1ий и сооруJ1сеиий |

|||

Прочиостt, и долгоf1еч11оспи, |

||||

зависит от вида и качества материалов и конструкций, от правильного их выбора при проектировании в зависимости от внешней и внутренней сре ды (температуры, влажности, агрессивности среды, наличия динамических нагрузок и др.). Долговечиость здаиия - это его способность сохранять прочность и устойчивость без потери необходимых эксплуатационных ка честв в течение всего нормативного срока службы.

Для основных конструкций установлены три степе11и долговеч110-

со <:роком службы не менее 100 лет; то же, не менее 50 лет; то же, не менее 20 лет.

Такие относительно короткие сроки установлены с учетом того, что здания помимо фактического износа испытывают также «моральный» из нос, т.е. в связи с изменением технологических процессов перестают удов летворять своему назначению.

Промышленные здания относят к I степени долговечности.

, Промышленные здания подразделяются на одно-, двух- и много этажные, на здания с подвалом или с цокольным этажом. Внутри здания могут быть устроены антресоли, этажерки, обслуживающие площадки и т.д.

Первым считается этаж, расположенньiй не ниже отметки тротуара или отмостки.

Цокольным называется этаж, пол которого находится ниже уровня планировочной отметки земли или отмостки, но не более чем на половину высоты помещения.

К подвальным относятся этажи, пол которых расположен ниже уровня планировочной отметки земли или отмо тки более чем на половину высоты помещения. Высоту подвальных помещений следует принимать равной 3,6; 4,8 и 6 м.

Антресоли (полуэтаж11), встроенные в объем основного этажа, слу жат для установки техноµогического оборудования, размещения материа лов и изделий, а иногда и для расположения вспомогательных помещений (бытовых, административных и др.).

Этажерки - одно-, двух- и многоярусные сооружения, состоящие из колонны и перекрытий. Этажерки служат для установки оборудования на разных отметках по высоте и могут располагаться вне зданий и внутри их.

Обслуживающие (рабочие) площадки опираются на оборудование или на самостоятельные опоры. Они предназначены для обслуживания технологического оборудования, размещения подсобного оборудования и транспортных средств, материалов и изделий, необходимых для работы и

ремонта оборудования, для загрузки, выгрузки и транспортирования топ лива, сырья, материалов и пр.

Сооружение цокольных и подвальных этажей в производственных зданиях х11мико-фармацевтической промышленности практически запре

щено.Основными параметрами, обеспечивающими унификацию объемно планировочных и конструктивных решений промышленных зданий, явля ются nportcm, июг колонн и высота эma:J/ca. Одноэтажные промыШJJенные здания могут иметь один, два или много пролетов.

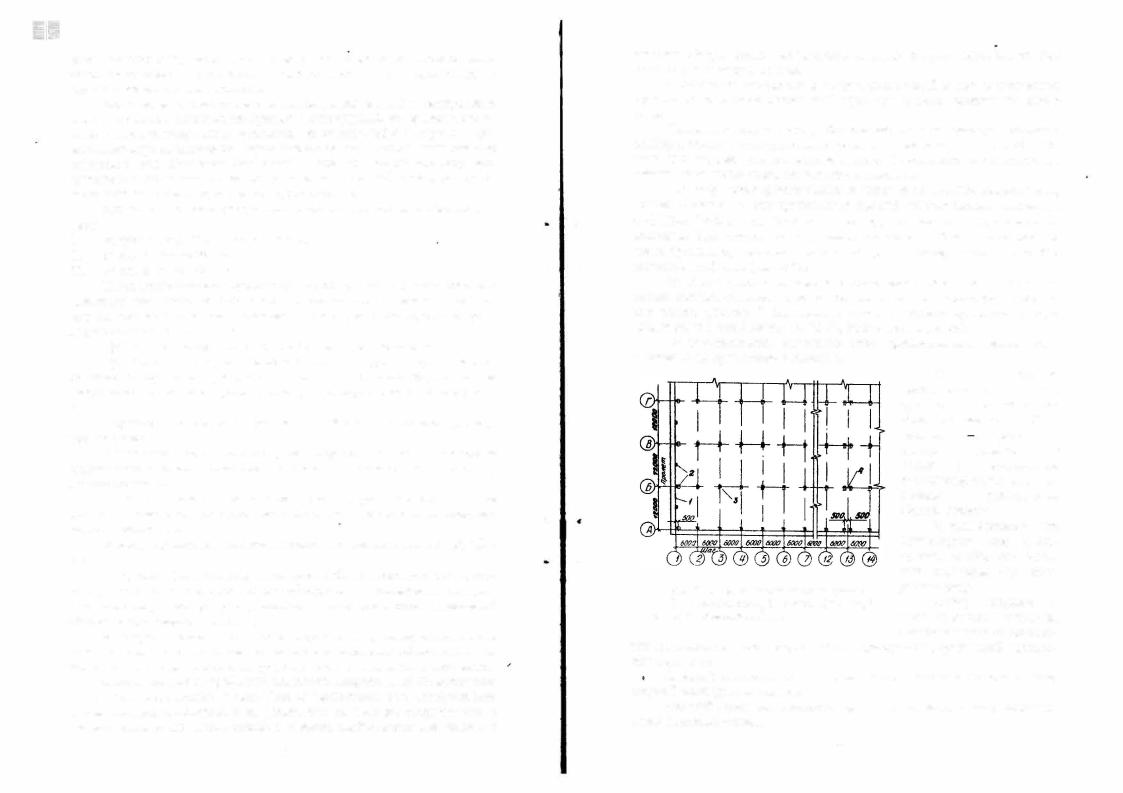

При разработке проекта здания на плане наносят сетку колонн. Сетку колонн обозначают как произведение пролета на шаг колонн, например,

•бхб, 12хб, 18х6 м и т.д. Разбивочные оси здания бывают продольные и по перечные. Продольные оси определяют пролетьi и обозначаются пропис

|

|

ными буквами русского алфавита, а поперечные определяют шаги и обо |

||||

• |

• |

значаются цифрами (рис. 2.65). |

|

|

|

|

|

|

|

|

|

||

|

|

Пролет - расстояние между разбивочными осями колонн в направ |

||||

|

|

лении, соответствующем пролету основной несущей конструкции |

покры |

|||

|

|

тия (балки, фермы). В большинстве |

случаев пролеты |

одноэтажных про |

||

|

|

мышленных зданий имеют 12, 16, 24, |

30 м и т.д. (через 6м). |

|

|

|

|

|

По расположению внутренних опор промышленные здания под |

||||

|

|

разделяют на пролетные и зальные. |

В |

|

зданиях |

|

|

|

|

|

|||

|

|

|

пролетного |

типа |

размер |

|

|

|

|

пролета |

в несколько раз |

||

|

|

|

больше размера шага. Шаг |

|||

|

|

|

колонн |

|

расстояние |

|

|

|

|

между |

в |

разбивочными |

|

|

|

|

осями |

направлении, |

||

|

|

|

соответствующем оси ос |

|||

|

|

|

новной |

|

конструкции |

|

|

|

|

(балки, фермы). |

|

||

.. |

|

|

Здания зального типа |

|||

|

|

|

||||

|

|

|

проектируют |

для |

произ |

|

|

• |

|

водств, |

требующих |

боль |

|

|

|

|

ших площадей без |

внут |

||

ренних опор.

гии

ных

производства норм и пр.

,

производительности

Выбор ширины и числа пролетов а также их высоты зависит от техноло предприятия, требований санитар

Высотой одноэтажных зданий считается расстояние от пола до низа несущей конструкции покрытия. Высотой этажа многоэтажных зданий - расстояние между уровнями полов смежных этажей.

98 |

99 |

|