- •Режущий иснтрумент

- •1. Протяжки. Конструктивные и геометрические параметры протяжки для обработки круглых отверстий. Коэффициент заполнения стружечной канавки.

- •3. Зуборезные инструменты, работающие по методу копирования.

- •4. Зуборезные инструменты, работающие по методу обкатки.

- •5. Фрезы. Классификация фрез с острозаточенным зубом. Области применения.

- •6. Резьбообразующий инструмент. Плашка. Конструктивные и геометрические параметры. Принцип работы.

- •7. Безвольфрамовые и сверхтвердые инструментальные материалы. Область применения. Химический состав.

- •8. Требования к режущим инструментам автоматизированного производства. Привести примеры.

- •10. Зуборезные долбяки. Типы. Конструктивные и геометрические параметры. Классы точности.

- •11. Металлокерамические и минералокерамические твердые сплавы. Область применения. Химический состав.

- •12. Конструкция протяжек. Схемы резания при протягивании.

- •13. Метчики. Классификация. Формы режущих зубьев. Схемы резания.

- •14. Цилиндрические фрезы. Назначение. Конструктивные и геометрические параметры.

- •15. Фрезы. Область применения. Классификация по различным параметрам.

- •16. Дисковые модульные фрезы. Области применения. Конструктивные и геометрические параметры.

- •17. Инструмент для глубокого сверления отверстий. Конструкция и геометрические параметры.

- •22. Классификация режущих инструментов по различным показателям.

- •23. Метчики. Классификация. Конструктивные и геометрические параметры. Схемы резания.

- •24. Червячные модульные зуборезные фрезы. Конструктивные и геометрические параметры.

- •25. Развертки. Назначение. Конструктивные и геометрические параметры.

- •27. Фрезы. Червячные модульные фрезы с затылованным зубом. Назначение. Конструктивные элементы.

- •28. Зуборезный инструмент. Сущность методов копирования и обкатки. Привести примеры. (2-3 вопросы)

- •30. Фасонные резцы. Назначение. Принцип работы. Конструктивные и геометрические параметры.

- •31. Требования к режущим инструментам универсального производства. Привести примеры.

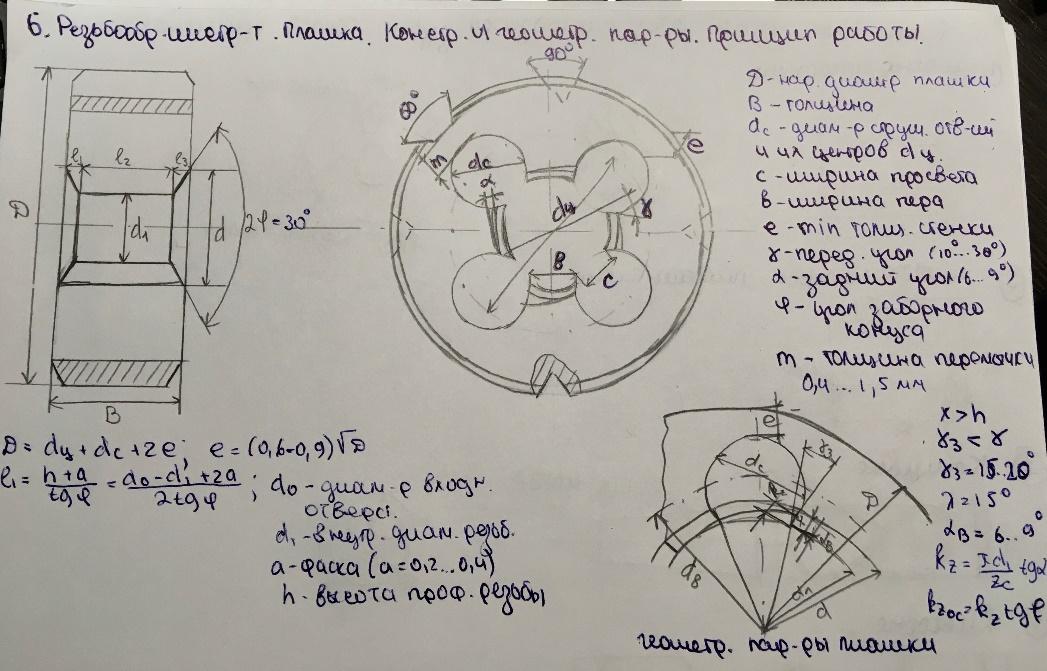

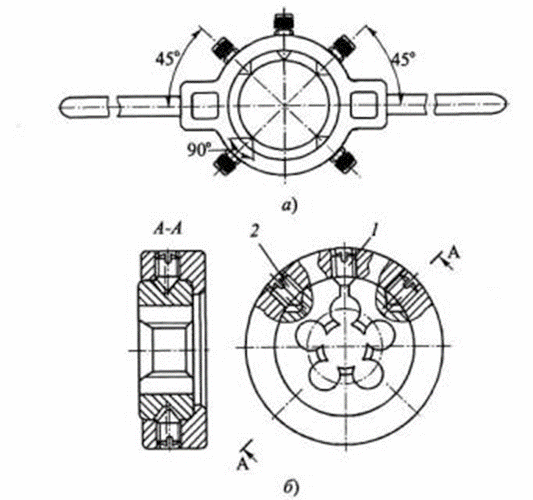

6. Резьбообразующий инструмент. Плашка. Конструктивные и геометрические параметры. Принцип работы.

Резьбонарезной инструмент – это режущий инструмент, который применяется для формообразования резьбы на различных деталях и материалах Пла́шка — резьбонарезной инструмент для нарезания наружной резьбы вручную или машинным способом (на станке). Плашки применяют для нарезания наружных резьб на болтах, винтах, шпильках и других крепежных деталях. По форме наружной поверхности плашки бывают: круглые, квадратные, шестигранные, трубные. Самое широкое применение нашли плашки круглые, как наиболее технологичные и простые в эксплуатации. Они изготавливаются из калиброванных прутков быстрорежущей стали на токарных прутковых станках-автоматах.

Плашка закрепляется в плашкодержателе с помощью винтов и центрируется на заготовке. При повороте рукоятки плашкодержателя плашка начинает наворачиваться на заготовку, и первые режущие витки врезаются в материал. Далее при вращении инструмента только заборная часть режет металл, а остальные витки уже следуют «по накатанной» и лишь доводят резьбу. При вращении плашки после каждого оборота делают пол-оборота в обратном направлении, чтобы удалить стружку и добиться более аккуратного нарезания.

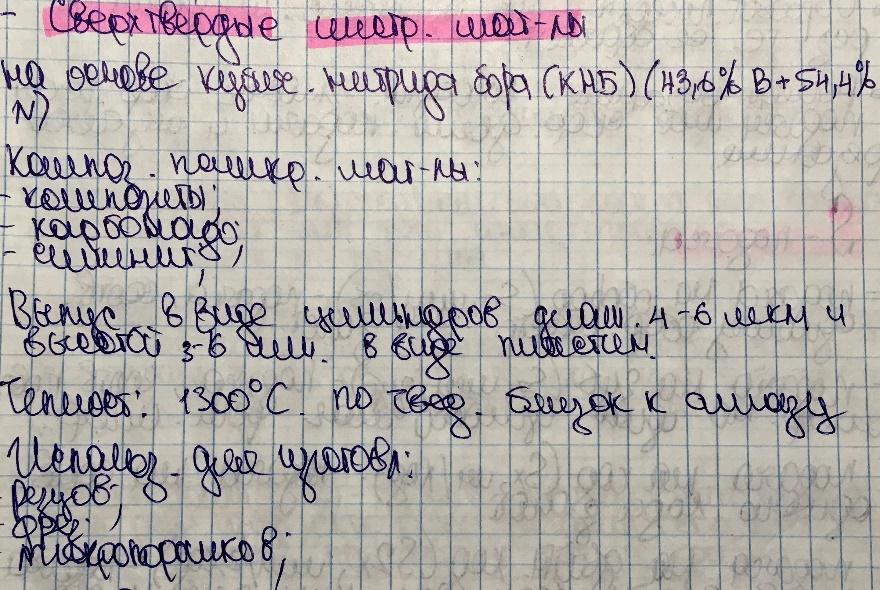

7. Безвольфрамовые и сверхтвердые инструментальные материалы. Область применения. Химический состав.

|

Марка сплава |

Состав сплава, % |

||||

|

Карбиды титана и ниобия |

Карбонитриды титана |

Карбиды титана |

Никель |

Молибден |

|

|

ТМ-1 |

90 |

– |

– |

5 |

5 |

|

ТМ-3 |

64 |

– |

– |

21 |

15 |

|

ТН-20 |

– |

– |

79 |

15 |

6 |

|

КНТ-16 |

– |

74 |

– |

19,5 |

6,5 |

В связи с дефицитом W появились так называемые безвольфрамовые твердые сплавы. Основой их является карбиды титана и ниобия или карбонитриды TiNC; а связкой - Ni или Мо. Эти сплавы имеют высокую теплостойкость, низкую теплопроводность, но имеют высокую твердость (HRA 89-90). Они применяются для чистовой и получистовой обработки. Стойкость инструментов из этих сплавов в1,5 раза выше, чем из Т15К6.

8. Требования к режущим инструментам автоматизированного производства. Привести примеры.

Требования: 1. Обеспечение работоспособного состояния – состояния при котором возможна обработка резанием:определяется материалом режущей части, мех. свойствами инструментального материала; геометрическими параметрами режущей части. 2. Обеспечение требуемой точности и качества обработки: конструкцией инструмента, его геометрическими параметрами, формой и шероховатостью режущих кромок.Зависит от схемы резания, последовательности и условий обработки. 3. Обеспечение максимальной возможной производительности: определяется режимом резания (это совокупность значений скорости, подачи или скорости подачи, и глубины резания); материалом режущей части, её геометрическими параметрами, конструкцией инструмента (суммарной длинной режущих кромок, одновременно участвующих в работе); зависит от способов формирования и отвода стружки, тепла и др. 4. Технологическое изготовление инструмента с учётом максимально возможного числа заточек и подналадок. 4. Минимально возможная стоимость инструмента и затрат на эксплуатацию. 5. Экономическая эффективность зависит от периода стойкости и удельных или приведённых затрат на единицу продукции. 6. К инструменту, предназначенному для работы в условиях гибких производительных систем, предъявляются дополнительные требования.

Если, например, резец будет быстро изнашиваться и его понадобится часто подналаживать, эффект автоматизации, связанный с применением программного управления, значительно снизится, а то и вовсе будет сведен к нулю. Или другой пример: если развертка не обладает достаточной жесткостью, обеспечить высокую точность позиционирования при использовании развертки невозможно.

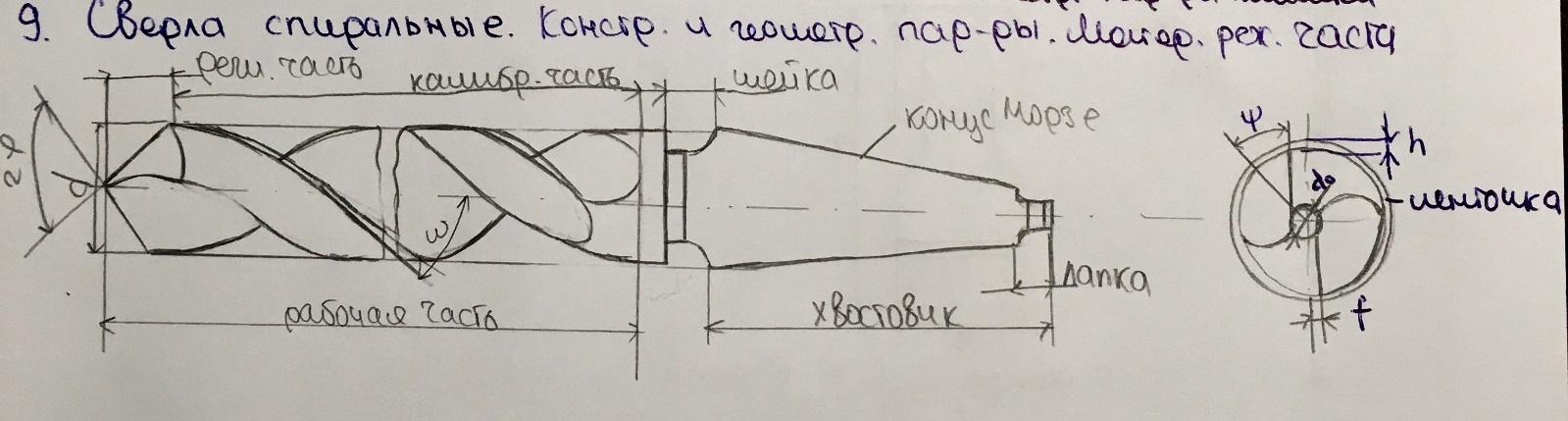

9.

Сверла спиральные. Конструктивные и

геометрические параметры. Материал

режущей части.

Из

всех известных конструкций сверл

спиральные сверла нашли наибольшее

применение благодаря следующим

достоинствам:

• хорошему отводу

стружки из обрабатываемого отверстия

из-за наличия винтовых канавок;

•

положительным передним углам на большей

длине главных режущих кромок;

•

большому запасу на переточку, которая

производится по задним поверхностям и

может выполняться вручную или на

специальных заточных станках, в том

числе станках-автоматах;

• хорошему

направлению сверла в отверстии из-за

наличия калибрующих ленточек на наружной

поверхности калибрующей части

инструмента.

Спиральные

сверла имеют сложную геометрию режущей

части, что объясняется наличием большого

числа кромок и сложных по конфигурации

передних и задних поверхностей.

Угол

при вершине 2 который играет роль главного угла в

плане, равен 118- 120.

Угол наклона винтовой

канавки

который играет роль главного угла в

плане, равен 118- 120.

Угол наклона винтовой

канавки

определяет величину передних углов в

каждой точке главных режущих кромок. У

стандартных сверл угол назначается в

зависимости от диаметра: при диаметре

меньше 10, ω = 25…28, больше 10 ω = 28..32.

Задний угол а на главных режущих кромках

создается путем заточки перьев сверл

по задней поверхности.

определяет величину передних углов в

каждой точке главных режущих кромок. У

стандартных сверл угол назначается в

зависимости от диаметра: при диаметре

меньше 10, ω = 25…28, больше 10 ω = 28..32.

Задний угол а на главных режущих кромках

создается путем заточки перьев сверл

по задней поверхности.