- •Тема работы: “ Проектирование редуктора общего назначения”

- •5.1 Расчет усилий в зацеплении. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

- •6.1 Расчет усилий в зацеплении. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

- •7.1 Расчет усилий в зацеплении. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

- •Введение

- •5.1 Расчет усилий в зацеплении конической передачи

- •6.1 Расчет усилий в зацеплении цилиндрической передачи

6.1 Расчет усилий в зацеплении цилиндрической передачи

Рассчитывается промежуточный вал коническо - цилиндрического редуктора (рис. 4).

Рисунок 4 - Промежуточный вал

Номинальный крутящий момент на промежуточном валу при установившемся режиме работы двигателя ТII = 39887,7 Н·мм. Частота вращения промежуточного вала-шестерни n=1705,88 об/мин.

Шестерня изготавливается заодно с валом и имеет параметры:

m =1,5 мм, z =34, d = 51 мм, da = 54 мм df =47,25 мм., bw = 50 мм.

Выполняется расчет номинальных усилий в зацеплениях зубьев.

Определение сил в конической передаче:

Силы в коническом колесе такие же, как и в сопряженной конической шестерне.

Определяется окружная сила:

![]() ;

;

Определяется осевая сила:

![]() ;

;

Определяется радиальная сила:

![]() .

.

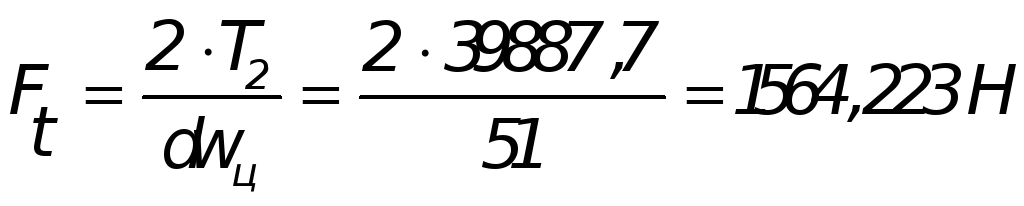

Определение сил в цилиндрической передаче:

Определяется окружная сила:

;

;

Определяется радиальная сила:

![]() ;

;

Определяется полное усилие:

![]() .

.

6.2 Проверочный расчет шлицевого соединения

Выполняется расчет шлицевого соединения в центре вала.

Определяется напряжения смятия боковых граней прямобочного шлицевого соединения:

![]() ;

;

![]() ;

;

![]() .

.

Таким образом, прочность шлицевых соединений промежуточного вала на смятие обеспечена.

6.3 Проверочный расчет подшипников

Схема расположения опор и действующих нагрузок приведена на рисунке 4. Расстояния между опорами и действующими силами определены по чертежу конструкции.

Определяются реакции опор в горизонтальной и вертикальной плоскостях.

Уравнение моментов в вертикальной плоскости:

![]() ,

,

откуда

;

;

![]() ,

,

откуда

.

.

Уравнение моментов в горизонтальной плоскости:

![]() ,откуда

,откуда

![]() ;

;

![]() ,

откуда

,

откуда

![]() .

.

Определяются радиальные нагрузки опор:

![]() ;

;

![]() .

.

Выполняется расчет долговечности подшипников промежуточного вала. Требуемая долговечность подшипников составляет 35136 часов. Материал вала-шестерни - сталь 12Х2Н3А., твердость - не ниже 220 НВ, предел прочности σв = 1000 МПа, пределы текучести σТ = 700 МПа, τТ = 540 МПа, пределы выносливости σ-1 = 500 МПа, τ-1 = 250 МПа

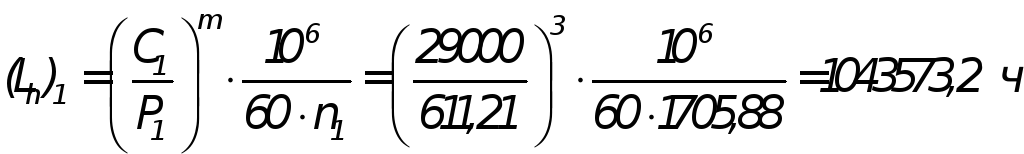

Расчет долговечности подшипников промежуточного вала.

Подшипник №46207 ГОСТ 831 -75 (опора “С ”).

Для радиально-упорного шарикоподшипника при α0 = 26, принимается:

X = 0,41 - коэффициент приведения радиальной нагрузки;

Y= 0,87 - коэффициент приведения осевой нагрузки

Определяется приведенная динамическая нагрузка:

![]()

![]()

![]()

Требуемая долговечность подшипника:

![]()

Долговечность подшипника №46207 ГОСТ 831 -75 (опора «С») обеспечена.

В расчете долговечности подшипника №46207 ГОСТ 831 -75 (опора «D») нет необходимости, так как заранее известно, что его долговечности больше требуемой.

Долговечность подшипника №46207 ГОСТ 831 -75 для опор «С» и «D» обеспечена.

6.4 Проверочный расчет вала на прочность

С учетом рассчитанных значений реакций в опорах строятся эпюры изгибающих и крутящих моментов промежуточного вала (рис. 3).

Определяется значения моментов в характерных точках от горизонтальных сил:

![]() ;

;

![]() ;

;

![]() ;

;

проверка

![]() .

.

Определяется значение моментов в характерных точках от вертикальных сил:

![]() ;

;

![]() ;

;

![]() ;

;

проверка

![]() .

.

Определяется значение суммарных изгибающих моментов в характерных точках:

![]() ;

;

![]() ;

;

![]() .

.

Определяется значение крутящего момента на валу:

![]() ;

;

![]() .

.

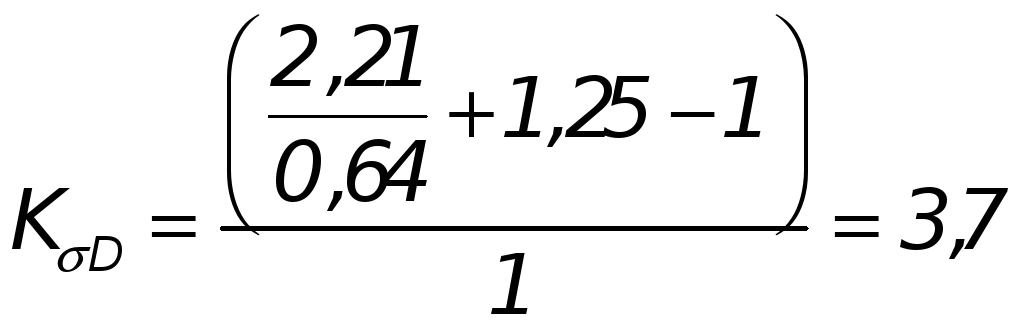

Определяется запас прочности по пределу выносливости в сечении 1, проходящем по зубьям шестерни, выполненной заодно с валом. Сечение нагружено изгибающим моментом М1 =32,19 Нм и крутящим моментом Мкр = 39,88 Нм. В этом случае расчет проводится по напряжениям во впадинах зубьев. Шестерня изготавливается заодно с валом и имеет параметры: m =1,5 мм, z =34, d = 51 мм, da = 54 мм df =47,25 мм., bw = 50 мм.

Коэффициент

пустотелости вала в сечении

![]() .

.

![]() ;

;

![]()

![]() ;

;

![]() .

.

![]() ;

;

![]() .

.

a = u = 3,099 МПа;

m = 3,215 МПа;

m = к = 1,919 МПа;

a = k = 0,251,919 = 0,479 МПа.

Тогда запасы прочности в сечении будут равны:

;

;

.

.

![]() ;

;

![]() ;

;

![]() >

[S

]=1.

>

[S

]=1.

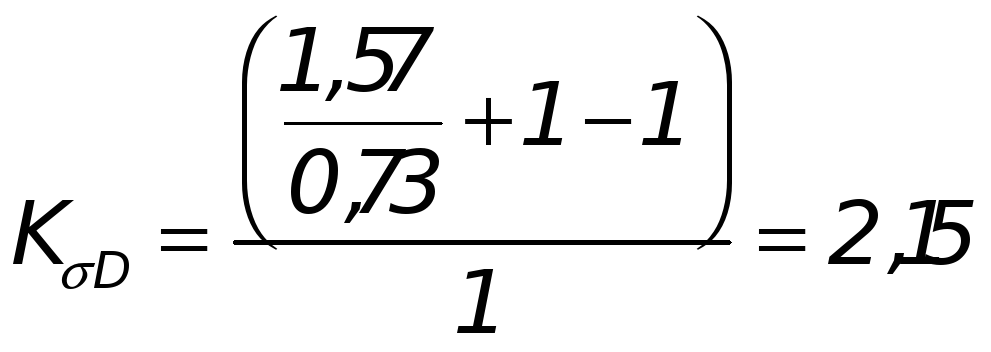

Проверяется запас прочности по пределу выносливости в сечении 2, где концентратором напряжений является галтель. Сечение нагружено изгибающим моментом М2 =16,41 Нм и крутящим моментом Мкр =39,88 Нм. Наружный диаметр сечения d =46 мм, внутренний диаметр расточки вала da1 =44 мм. Радиус галтели для данного диаметра рекомендуется r=1 мм.

;

;

;

;

![]() ;

;

![]() ,

m

=2,45;

,

m

=2,45;

![]() ;

;

![]() ,

,

![]() ;

;

12Х2Н3А., твердость - не ниже 220 НВ, предел прочности σв = 1000 МПа, пределы текучести σТ = 700 МПа, τТ = 540 МПа, пределы выносливости σ-1 = 500 МПа, τ-1 = 250 МПа

![]()

![]() ,

,

![]() ;

;

![]()

![]() >

[S

]=1.

>

[S

]=1.

Запас прочности в опасных сечениях промежуточного вала обеспечивается.

7 Расчет выходного вала

Выходной вал коническо - цилиндрического редуктора представлен на рисунке 5.

Рисунок 5 - Выходной вал

Номинальный крутящий момент на выходном валу при установившемся режиме работы двигателя ТII = 0,210 6 Н·мм. Частота вращения промежуточного вала-шестерни n=330 об/мин.

Зубчатое колесо имеет параметры:

m =1,5 мм, z =34, d = 264 мм, da = 267 мм df =260,25 мм., bw = 45 мм.

Выполняется расчет номинальных усилий в зацеплениях зубьев.

Определение сил в конической передаче:

Силы в цилиндрическом колесе определяются такие же, как и в сопряженной цилиндрической шестерне.

Определение сил в цилиндрической передаче:

Определяется окружная сила:

;

;

Определяется радиальная сила:

![]() ;

;

Определяется полное усилие:

![]() .

.

Определение сил в цилиндрической передаче

![]() ;

;

![]() ;

;

![]()

7.2 Проверочный расчет подшипников

Номинальный крутящий момент на выходном валу при установившемся режиме работы двигателя ТIII 0,210 6 Н·мм. Частота вращения вала n = 330 об/мин. Требуемая долговечность подшипников составляет 35136 часов. Материал вала - сталь 45.

Таблица 2 - Механические характеристики стали 45.

-

Марка

стали

Механические характеристики, МПа

σв

σт

τт

σ-1

τ-1

45

610 - 750

360

150

250 - 340

150 - 200

Схема расположения опор и действующих нагрузок приведена на рисунке 4. Расстояния между опорами и действующими силами определены по чертежу конструкции.

Расчет долговечность подшипников выходного вала выполнен на ЭВМ и представлен в ПРИЛОЖЕНИИ.

Долговечность оказалась выше требуемой: следовательно, окончательно принимается подшипник 208 ГОСТ 8338 - 79.

7.3 Проверочный расчет вала на прочность

С учетом рассчитанных значений реакций в опорах строятся эпюры изгибающих и крутящих моментов выходного вала (рис. 4).

Определяется значения моментов в характерных точках:

![]() ;

;

![]() ;

;

Определяется запас прочности по пределу выносливости в сечении 1, проходящем по зубьям колеса, а также где максимальный изгибающий момент Сечение нагружено изгибающим моментом М1 = 53,85 Нм, крутящим моментом Мкр = 200 Нм.

Определяются моменты сопротивления сечения:

![]() ;

;

![]() .

.

Определяется напряжение растяжения в сечении по формуле:

![]() ,

(7.3)

,

(7.3)

где А - площадь сечения вала, мм 2.

![]() ;

;

![]() .

.

Определяется напряжение изгиба в сечении:

![]() .

.

Определяются напряжение кручения в сечении:

![]() ,

a

= 0,25158,74

=39,68 МПа;

,

a

= 0,25158,74

=39,68 МПа;

![]() ;

;

![]() ;

;

Определяются запасы прочности в сечении:

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() >

[S

]=2.

>

[S

]=2.

Запас прочности в данном сечении выполняется.

Проверяется запас прочности по пределу выносливости в сечении 3, где концентратором напряжений является галтель радиусом 1 мм. Наружный диаметр сечения d = 45 мм. Сечение нагружено изгибающим моментом М3 =62,5 Нм и крутящим моментом Мкр =200 Нм.

;

;

;

;

![]() ;

;

![]() ,

m

=0;

,

m

=0;

![]() ;

;

![]() ,

,

![]() ;

;

![]() ;

;

![]() ;

;

![]() >

[S

]=1.

>

[S

]=1.

Запас прочности в опасных сечениях выходного вала обеспечивается.

8 Выбор системы смазки

Для уменьшения потерь мощности на трение, снижения интенсивности изнашивания трущихся поверхностей, их охлаждения и очистки от продуктов износа, а также для предохранения заедания, задиров, коррозии в редукторе должно быть обеспечено надежное смазывание трущихся поверхностей.

В проектируемом редукторе для смазывания зубчатых передач, шлицевых соединений применяется картерное смазывание. Цилиндрическое колесо третьей тихоходной ступени при вращении увлекает масло, разбрызгивая его внутри корпуса. Масло попадает на внутренние стенки корпуса, откуда стекает в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которая покрывает поверхность расположенных внутри корпуса детали. В качестве смазочного материала выбирается индустриальное масло И-Л-А-22 ГОСТ 20799-88 (кинематическая вязкость при 40С 19…25 мм 2/с).

Все подшипники, установленные на валах, смазывают пластичным смазочным материалом марки ЦИАТИМ-201. С внутренней стороны подшипник закрывают маслосбрасывающим кольцом. Для подачи в подшипники пластичного смазочного материала применяют пресс-масленки ГОСТ 19853-74 с конической метрической резьбой.

При работе редуктора повышается давление внутри корпуса в связи с нагревом воздуха и масла. Во избежание выброса масла из корпуса редуктора плоскость разъема под крышку покрывают тонким слоем герметика УТ-34, во фланцевых соединениях крышек подшипников применяют прокладочные материалы в виде круглых медных колец. Манжетные уплотнения на выходном валу также предотвращает утечку масла из корпуса редуктора, и препятствуют попаданию в него пыли и влаги извне.

При работе редуктора продукты изнашивания постепенно загрязняют масло. С течением времени оно стареет, свойства его ухудшаются. Поэтому масло, залитое в корпус редуктора, периодически меняют. Для замены масла в корпусе предусмотрено сливное отверстие, закрываемое пробкой с цилиндрической резьбой. Под пробку ставят уплотняющее кольцо из маслобензостойкой резины

Для наблюдения за уровнем масла в корпусе устанавливается жезловой маслоуказатель (щуп).

ЗАКЛЮЧЕНИЕ

В данной курсовой работе спроектирован коническо - цилиндрический редуктор общего назначения. Предварительно были выполнены кинематический и энергетический расчеты Определено передаточное отношение редуктора, определены КПД ступеней, обороты и мощности на валах, а также крутящие моменты на валах.

Выполнен расчеты конической и цилиндрической передачи Выбран материал для зубчатых колёс и определены допускаемые напряжения. Проведена проверка прочности зубчатых передач по контактным и изгибным напряжениям. По заданной схеме определены основные параметры зубчатых передач. Также разработан компьютерный вариант данного редуктора, на основании которого он и был спроектирован и рассчитан. Определены значения диаметров валов и выполнен их проектировочный расчет, для полученных валов подобраны подшипники качения и произведен их расчет на долговечность. На формате А1 в масштабе 1:2 спроектирован чертеж общего вида, который содержит чертеж коническо - цилиндрического редуктора, его привод, а так же раму-плиту для крепления их на бетонном фундаменте в полу цеха.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Балякин В.Б., Жильников Е.П. Расчет и проектирование валов, осей и опор качения авиационных редукторов: учебное пособие. – Самар. гос. аэрокосм. ун-т. Самара, 2007 - 60 с.

2. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: учебное пособие для студ. техн. спец. ВУЗов - 8-е изд., перераб. и доп. - М.: Издательский центр “Академия”, 2004 - 496 с.

3. Кудрявцев В.Н., Державец Ю.А., Арефьев И.И. и др. Курсовое проектирование деталей машин: учебное пособие. - Л.: Машиностроение. 1984 - 400 с.

4. Силаев Б.М. Расчет и конструирование деталей авиационных механических передач: учебно-справочное пособие. - Самар. гос. аэрокосмич. ун-т. Самара, 2001 - 150 с.

5. Циприн А.М., Курушин М.И., Жильников Е.П. Оси, валы и опоры качения: учебное пособие. - Самар. гос. аэрокосмич. ун-т. Самара, 1986 - 71 с.

6. Вулгакова Э.Б. Авиационные зубчатые передачи и редукторы: справочник. - М.: Машиностроение, 1981 - 374 с.

7. Нарышкина В.Н., Коросташевского Р.В. Подшипники качения: справочник-каталог. - М.: Машиностроение, 1984 - 280 с.