- •Задание

- •Исходные данные :

- •Условные обозначения

- •Введение

- •Расчет колеса

- •Определение основных габаритов передачи

- •Определение модуля и чисел зубьев

- •Определение геометрических размеров передачи

- •Проверочный расчет на контактную прочность

- •Проверочный расчет на изгибную прочность

- •Расчет сателлита

- •Расчет солнечного колеса

- •Определение основных габаритов передачи

- •Расчет шлицевых соединений

- •Расчет болтов крепления редуктора к раме.

- •Система смазки.

- •Заключение

- •Список использованных источников

- •Приложения

Расчет сателлита

Из предыдущих расчетов мы имеем

TIII = 7,73106 Нмм ; n hg = 630 об/мин ; t h = 2000 ч ;

C =1 ; BT =4 ; HRC = 58-63 ,я принимаю HRC = 60 ;

HB = 600 ; IR = 0 ; марка стали 12Х2Н4А ;

вид термообработки - цементация

Теперь по схеме алгоритма определения допускаемых контактных напряжений мы рассчитываем их

H lim b =23HRC =2360= 1380 МПа

NНО = 12107 т. к HRC56

К НЕ =1т. к. IR=0

N НЕ =60n g hct hК не = 60630 1 2000 1=7,56107

т. к. N НЕ N НО ,то

![]()

S H =1,2- для поверхностного упрочнения

![]()

Окончательно имеем:

H lim b = 1380 МПа ; NНО = 12107 ; N НЕ =7,56107 ; К HL=1,08

S H =1,2 ; [ H ]=1242МПа

Теперь по схеме алгоритма расчета допускаемого напряжения изгиба:

Из предыдущих расчетов

TIII =7,73106 Нмм ; n h g= 630об/мин; t h = 2000 ч ;

C =1; BT =4 ; HRC = 58-63 ,я принимаю HRC = 60 ;

HB = 600 ; IR = 0 ; марка стали 12Х2Н4А ;

вид термообработки цементация

F lim b =800 МПа ;

m F = 9 т. к HB350

К FЕ =1 т. к. IR=0

N FЕ = 60 n hg ct hК FЕ = 60630112000 =7,56107

т. к. NFЕ 4 106,то К FL=1

К FC=1 ,т. к HB350 при реверсивном нагружении

S F =1,7

![]()

Окончательно имеем:

F lim b = 800 МПа ; NFЕ = 7,56107; К FC=1;К FL=1

S F =1,2 ; [ F ]=470,6 МПа ; К FЕ =1 ; m F = 9.

Расчет солнечного колеса

Из предыдущих расчетов мы имеем

TIII = 7,73106 Нмм ; n ha = 630об/мин ; t h = 2000 ч ;

C =5 ; BT =4 ; HRC = 58-63 ,я принимаю HRC = 60 ;

HB = 600 ; IR = 0 ; марка стали 12Х2Н4А ;

вид термообработки цементация

Теперь по схеме алгоритма определения допускаемых контактных напряжений мы рассчитываем их

H lim b =23HRC =2360= 1380 МПа

NНО = 12107 т. к HRC56

К НЕ =1 т. к.IR=0

N НЕ =60n ahct hК не = 60630 5 2000 1=37,8107

т. к. N НЕ N НО,то

![]() ,

,

S H =1,2 - для поверхностного упрочнения

![]() .

.

Окончательно имеем:

H lim b = 1380 МПа ; NНО = 12107 ; N НЕ =37,8107 ; К HL=1

S H =1,2 ; [ H ]=1150МПа

Теперь по схеме алгоритма расчета допускаемого напряжения изгиба:

Из предыдущих расчетов

TIII =7,73106 Нмм ; n h a= 630 об/мин; t h = 2000 ч ;

C =5; BT =4 ; HRC = 58-63 ,я принимаю HRC = 60 ;

HB = 600 ; IR = 0 ; марка стали 12Х2Н4А ;

вид термообработки - цементация

F lim b =800 МПа ;

m F = 9 т. к HB350

К FЕ =1

N FЕ = 60 n h a ct hК FЕ = 60630512000 =37,8107

т. к. NFЕ 4 106,то

К FL=1 ,

К FC= 1,

S F =1,7,

![]() .

.

Окончательно имеем :

F lim b = 800 МПа ; NFЕ =37,8107; К FC=1 ; К FL=1

S F =1,2 ; [ F ]a=470,6МПа ; К FЕ =1 ; m F = 9.

-

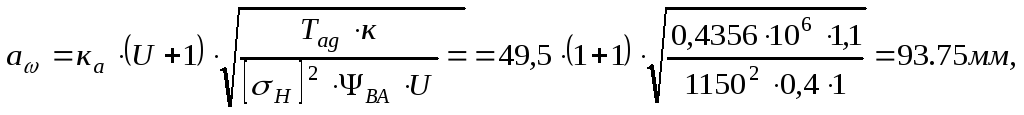

Определение основных габаритов передачи

Из предыдущих расчетов

Tag = 0,4356 106 Нмм ; nah = 630об/мин ; b a =0,4 ;

=0; [ H ]=1150 МПа ; Uagh=1,

К =1,1 ; К a = 49,5 ,т . к =0,

![]() ,

,

![]() ,

,

![]() .

.

Теперь по таблице значений коэффициентов динамической нагрузки,

найдем КV = 1,2 ,

![]() .

.

Теперь по таблице значений коэффициентов неравномерности распределения нагрузки, найдем

К =1,03,

К = КV К = 1,151,01 =1,16,

К К.

Принимаем

-

Определение модуля и чисел зубьев

Из предыдущих расчетов

TI =0,4356 106 Нмм

U = 1; [F] =470,6 МПа ; = 20 ; =0

Т. к вид термообработки цементация ,то по таблице m min = 2,5мм,

ZV =20 ; X =0 ; Y =1

![]() ,

,

YF = 4,08,

![]()

m m min

По ГОСТу принимаем m=2,5 мм,

![]() ,

,

Принимаем

Z = 75,

![]()

Принимаем Z1=38,

![]() .

.

Условие сборки

![]() целое число

целое число

![]() =целое

число ,т. е условие сборки выполняется

=целое

число ,т. е условие сборки выполняется

![]() .

.

-

Определение геометрических размеров передачи

Из предыдущих расчетов

m=2,5 ; Z1 =38 ; Z2 =37 ;U =1;![]() ; t =20

; t =20

![]() ,т.

е.

,т.

е.

![]()

X1 =0 ; X2 =0 ; X =0 ; Y =0 ; Y =0

![]() мм,

мм,

![]() мм,

мм,

![]() мм,

мм,

![]() мм,

мм,

![]() мм,

мм,

![]() мм,

мм,

![]() мм,

мм,

![]() мм,

мм,

Определяем и

![]()

![]() .

.

-

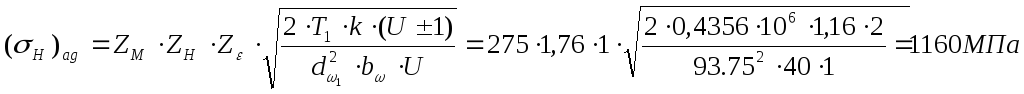

Проверочный расчет на контактную прочность

Исходные данные

Tag=0,4356106Нмм;b=40мм;[H]ag=1150МПа;U=1;nagh=630об/мин;d1=93,75;![]()

Заранее принимаем Z=1 т. к. передача прямозубая

![]() , при таком b d,

k=1,01,

, при таком b d,

k=1,01,

![]() .

.

При такой окружной скорости kv=1,15 тогда

k =k vk=1,011,15=1,16

Принимаем ZM=275мм,

Определяем действительное контактное напряжение в передаче:

![]() Тогда:

Тогда:

![]() Контактная

прочность обеспечена. Перегрузка 1.

Контактная

прочность обеспечена. Перегрузка 1.

-

Проверочный расчет на изгибную прочность

Рассмотрим напряжения изгиба в зубе.

Исходные данные:

T1=0,4356 106 Нмм; b=40 мм; Z1=38; U1=1; =0;

m=2,5;![]() мм;

k=1,16; [F]1=470,6

МПа

мм;

k=1,16; [F]1=470,6

МПа

![]() .

.

При таком ZV; YF=3,8; Y=1; YE=1, при =0.

Определим действительное напряжение изгиба в зубе солнечного колеса:

(F) a g=![]()

Тогда:

![]()

Изгибная прочность обеспечена. Недогрузка 12

Рассмотрим напряжения изгиба в зубе сателлита :

Исходные данные:

Tag=0,4356 106 Нмм; b=40 мм; Z2=37; U1=1; =0;

m=2,5;

![]() мм;

k=1,16; [F]ag

=470,6 МПа

мм;

k=1,16; [F]ag

=470,6 МПа

![]()

При таком ZV; YF=3,7; Y=1; YE=1, при =0.

Определим действительное напряжение изгиба в зубе шестерни:

(F)ag=![]()

Тогда:

![]()

Изгибная прочность колеса обеспечена. Недогрузка 7.

-

Определение ширины неподвижного колеса

Ширину неподвижного колеса определим из условия контактной прочности и из условия изгибной прочности.

а). Из условия контактной прочности :

где Tgb=0,782106 Нмм,

,

,

[H]gb = 1150 МПа .

Тогда

![]() мм,

мм,

б). Из условия изгибной прочности :

=31м,

=31м,

где

![]()

YВ =Y =1 при =0

Из двух полученных значений , исходя из прочностных соображений , выбираем наибольшее ,т. е .

![]() .

.

-

Проектирование альтернативного варианта редуктора

Производя расчет альтернативного варианта редуктора мы вводили те же данные , что и в первом случае , только при расчете быстроходной цилиндрической передачи мы делаем передачу косозубой с углом =14, а при расчете планетарной передачи ba=0,5 .

Расчет альтернативного варианта редуктора произведен на машине .Результаты приведены в приложении.

Анализ результатов проектирования

Производя расчет альтернативного варианта редуктора мы вводили те же данные , что и в первом случае , только при расчете быстроходной цилиндрической передачи мы делаем передачу косозубой с углом =14, а при расчете планетарной передачи ba=0,5 . Первый редуктор предпочтительнее ,чем второй ,т. к. он более компактный и в дальнейшем мы будем рассчитывать его.

-

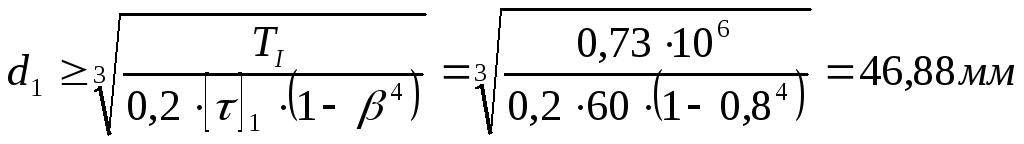

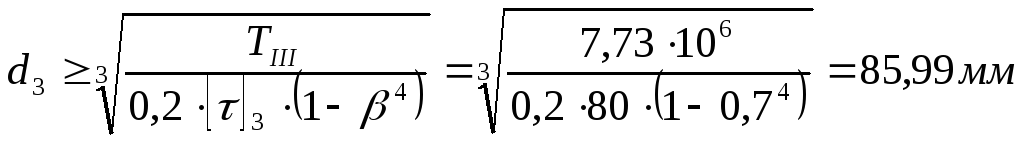

Оценка размеров диаметров валов

Исходные данные :

![]() ,

,

![]() ,

,

![]() .

.

Из условия прочности :

![]() .

.

Принимаем

[]1=50 МПа,

[]2=65МПа,

[]3=80 МПа,

1=0,8,

2=3=0,7,

Тогда

,

,

Принимаем d1=45мм,

,

,

Принимаем d2=60мм,

,

,

Принимаем d3=85мм,

Принимаем dg=35мм.

-

Предварительный подбор подшипников.

Входной вал вращается с большим числом оборотов(n1==2300 об/мин), передается небольшой крутящий момент (T1==0,73 кНм).

Зубчатые колеса прямозубые , поэтому на вал действует только радиальная сила . Поэтому поставим на входной вал шарикоподшипники средней серии №309 (d1=45мм , D1= 100мм).

Крутящий момент , передаваемый промежуточным валом (T2=1,98 Нмм) больше , чем на входном валу , а число оборотов в два раза меньше(n2=840 об/мин).Зубчатые колеса прямозубые ; на вал действует только радиальная сила .Поставим на промежуточный вал шарикоподшипники легкой серии №212 (d2=60мм , D1= 110мм).

Ось сателлита не передает крутящего момента , она обеспечивает свободное вращение сателлитов с невысоким числом оборотов (ngh=630 об/мин),т. к. сателлиты имеют прямые зубья ,то на подшипники действует только радиальная сила. Поэтому поставим на сателлит шарикоподшипники легкой серии №207 (d=60мм , D= 110мм).

Выходной вал вращается с небольшим числом оборотов(n3==210 об/мин) и передает большой крутящий момент(T3==7,73 кНм) на несущий винт вертолета. На выходной вал действует как радиальная , так и осевая силы . Поэтому поставим на выходной вал в распор два конических роликовых подшипника легкой серии №7217 (d=85мм , D= 150мм).

-

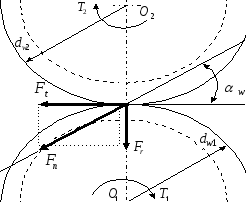

Расчет сил в зацеплении.

Определим силы в зацеплении быстроходной

ступени .Разложим усилие

![]() в

зацеплении на две составляющих:

окружную силу

в

зацеплении на две составляющих:

окружную силу

![]() и радиальную

и радиальную

![]() .

.

Рис. 2

Определим эти силы :

![]() кН ;

кН ;

![]() кН

кН

![]() кН

кН

Определим силы в зацеплении солнца с

сателлитом. Разложим усилие

![]()

в зацеплении на две составляющих

:окружную силу

![]() и радиальную

и радиальную

![]() .

.

Определим эти силы:

![]() кН

кН

![]() кН;

кН;

![]() кН.

кН.

-

Расчет валов.

-

Расчет входного вала.

-

Составим расчетную схему и построим эпюры изгибающих моментов и моментов кручения.

Реакции определяются находя сумму моментов относительно одной из опор ∑M=0.

Рис. 3

На входной вал установим два радиальных шариковых подшипника №309

Расчет подшипников см. таблицу 1,2

Расчет вала см. приложение 1.

-

Расчет промежуточного вала

Составим расчетную схему и построим эпюры изгибающих моментов и моментов кручения.

Реакции определяются находя сумму моментов относительно одной из опор ∑M=0.

Рис. 4

На промежуточный вал установим радиальный шариковый подшипник №212 и №214

Расчет подшипников см. таблицу 1. Расчет вала см. приложение 1

-

Расчет рессоры

На вал действует только крутящий момент Мкр=1,98кН∙м

Расчет вала см. приложение 1.

-

Расчет оси сателлита.

Составим расчетную схему и построим эпюры изгибающих моментов и моментов кручения.

Рис. 5

Реакции определяются находя сумму моментов относительно одной из опор ∑M=0.

Рис. 6

На ось сателлита установим два радиальных шариковых подшипника №207

Расчет подшипников см. таблицу 1,2

Расчет вала см. приложение 1.

-

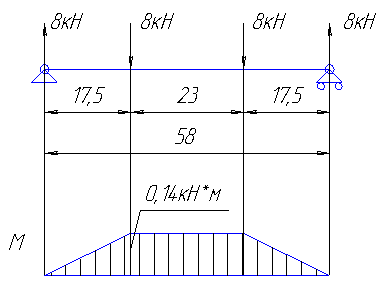

Расчет выходного вала.

Составим расчетную схему и построим эпюры изгибающих моментов и моментов кручения.

Реакции определяются находя сумму

моментов относительно одной из опор

∑M=0.

Рис. 7

На выходной вал установим два радиально-упорных конических роликовых подшипника №7217

Расчет подшипников см. таблицу 1,2

Расчет вала см. приложение 1.

-

Расчет валов.

Анализируя расчет валов, приведенный в приложениях, убеждаемся, что коэффициент запаса прочности всех валов больше минимально допустимой величины (n=1,8), все валы проходят по прочности (см. приложение 1).

-

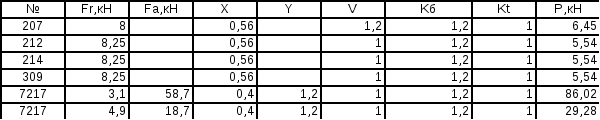

Расчет подшипников

Эквивалентная динамическая нагрузка определяется по формуле:

![]()

где X – коэффициент радиальной нагрузки

Y - коэффициент осевой нагрузки

V – коэффициент вращения

Kб – коэффициент безопасности

KT – температурный коэффициент

Номинальная долговечность подшипника в рабочих часах:

![]()

где С - динамическая грузоподъемность

Kкач – коэффициент повышения грузоподъемности авиационных подшипников.

a23 – коэффициент качества металла и условий работы

m – показатель степени (для шариковых m=3, для роликовых m=10/3)

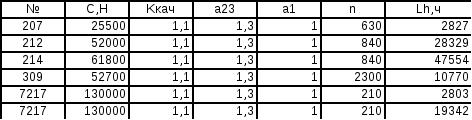

Т.к. вычисления производятся по одной формуле, то расчет рациональнее выполнить в электронной таблице EXCEL. Результат расчета приведен в таблице 1,2. Алгоритм расчета приведен в приложении 2.

Таблица 1

Таблица 2

В результате расчета убеждаемся, что долговечность всех подшипников больше минимально допустимой величины (Lh=2000ч), все подшипники проходят по долговечности.